Настоящее изобретение относится к каталитическому нейтрализатору для транспортных средств с двигателями внутреннего сгорания, в частности для каталитической очистки отработавших газов (ОГ) с высоким содержанием углеводородов.

В результате ужесточаемых во всем мире требований к очистке ОГ транспортных средств были разработаны многочисленные варианты каталитических нейтрализаторов. В одном из таких каталитических нейтрализаторов применяют по меньшей мере частично покрытые каталитически активным материалом листы металлической фольги, расположенные в трубчатом кожухе. Эти известные каталитические нейтрализаторы имеют разнообразное конструктивное исполнение, благодаря применению листов металлической фольги с различной структурой.

Хотя каталитические нейтрализаторы, у которых каталитически активный материал нанесен на листы металлической фольги, и обладают очень хорошими свойствами в отношении теплопроводности и распределения тепла, тем не менее в определенных случаях использования в таких каталитических нейтрализаторах может иметь место перегрев вследствие экзотермических реакций. Для устранения этого недостатка известный из DE 3635993 A1 каталитический нейтрализатор предлагается выполнять таким образом, чтобы в его поперечном сечении, через которое проходит ОГ, оставалась свободной центральная зона для предотвращения перегрева каталитического нейтрализатора. Подобный сотовый элемент известен также из EP 0270856 A1.

Однако основное назначение этих известных каталитических нейтрализаторов состоит все же в том, чтобы очищать максимально возможное количество ОГ и беспрепятственно пропускать лишь небольшую его часть в центральной зоне во избежание в ней перегрева, как это могло бы случиться, если бы сотовый элемент имел сплошное поперечное сечение, предназначенное для прохождения ОГ.

Однако в некоторых случаях ОГ двигателей внутреннего сгорания содержит настолько большие количества углеводородов, что известные сотовые элементы перегревались бы при каталитическом превращении углеводородов в столь больших количествах. В частности, концентрация углеводородов в ОГ известных двухтактных двигателей старой конструкции составляет до 4 объемных процентов, и при полном каталитическом сжигании этого количества углеводородов выделяется большое количество тепла. Хотя эту проблему можно решить за счет использования крупногабаритных каталитических нейтрализаторов, однако для их установки часто отсутствует достаточное монтажное пространство. Тем не менее было бы целесообразно уменьшить такое высокое содержание вредных веществ при приемлемых затратах с целью выдержать по меньшей мере определенные минимальные требования в отношении выбросов вредных веществ.

В GB 2231283 A уже описаны различные варианты выполнения сотовых элементов каталитического нейтрализатора, в которых металлические листы отсутствуют в центральной зоне, оставляя ее полностью свободной, и размещены лишь во внешней зоне поперечного сечения, образуя каналы с каталитически активными поверхностями. При таком исполнении сотового элемента свободная центральная зона всегда ограничена слоем гладкого металлического листа, вследствие чего ОГ, попавший внутрь этой центральной зоны, может контактировать лишь с малой каталитически активной поверхностью внутреннего слоя этого самого гладкого металлического листа.

Исходя из вышеизложенного, в основу настоящего изобретения положена задача создать каталитический нейтрализатор, который обеспечивал бы по меньшей мере частичное каталитическое превращение ОГ с высокими, например, от 2 до 4 объемных процентов, концентрациями углеводородов без своего перегрева при этом, имел бы по возможности простую конструкцию и был бы приспособлен для установки на небольших транспортных средствах.

Эта задача решается с помощью предложенного каталитического нейтрализатора для транспортных средств с двигателями внутреннего сгорания, в частности для каталитической очистки отработавших газов с высоким содержанием углеводородов, состоящего из трубчатого кожуха, в котором вблизи его внутренней поверхности расположена по меньшей мере в один слой по меньшей мере частично покрытая каталитически активным материалом металлическая фольга, причем в большей части поперечного сечения трубчатого кожуха в центральной зоне металлическая фольга полностью отсутствует, и эта металлическая фольга по меньшей мере на отдельных участках структурирована, в частности имеет гофрированную форму, и образует каналы.

Согласно изобретению размер и форма структур металлической фольги таковы, что каналы имеют такую же площадь поперечного сечения, что и у сотовых элементов с 25-200 ячейками на квадратный дюйм, при этом центральная зона ограничена структурированной частью металлической фольги.

При этом по меньшей мере один слой металлической фольги предусмотрен в качестве отдельного элемента на по меньшей мере части внутреннего периметра.

Целесообразно сделать так, чтобы металлическая фольга на одном участке была гладкой и вплотную прилегала к стенке.

Целесообразно также металлическую фольгу припаять по меньшей мере к торцевому участку трубчатого кожуха.

Предпочтительно в каталитическом нейтрализаторе по изобретению расположить от двух до шести слоев металлической фольги, структурированные таким образом, что они образуют каналы для прохождения отработавшего газа.

В этом случае желательно слои металлической фольги свернуть спирально в рулон, либо в пространственную спираль, либо винтообразно.

Во всех вышеописанных случаях выполнения каталитического нейтрализатора по изобретению металлическая фольга снабжена перфорированными отверстиями предпочтительно диаметром в пределах от 2 до 6 мм.

При этом фольга на одном участке по гладкой поверхности может быть припаяна к внутренней поверхности трубчатого кожуха.

Предпочтительно трубчатый кожух выполнить прямым либо изогнутым.

В одной из желательных форм реализации каталитического нейтрализатора трубчатый кожух имеет в поперечном сечении цилиндрическую или овальную форму либо выполнен конически расширяющимся в направлении потока.

Применяемую в каталитическом нейтрализаторе по изобретению металлическую фольгу предпочтительно выполнить из термо- и коррозионно-стойкого материала.

Каталитический нейтрализатор по изобретению может быть снабжен электрическим подогревом.

Целесообразно за предложенным каталитическим нейтрализатором, включенным в качестве форкатализатора, последовательно разместить главный катализатор.

Исследования показали, что для каталитического превращения значительной части углеводородов в ОГ достаточно пропустить этот газ через трубчатый кожух, в котором листы металлической фольги, по меньшей мере частично покрытые каталитически активным материалом, расположены вблизи его внутренней поверхности, при этом в большей части поперечного сечения трубчатого кожуха такие листы металлической фольги отсутствуют. У покрытого каталитически активным материалом сотового элемента, заполняющего все поперечное сечение трубчатого кожуха, происходит соответственно профилю потока исключительно интенсивная экзотермическая реакция в центральной зоне, а именно в целом лишь на коротком участке сотового элемента в его осевом направлении.

Одновременно отвод тепла из внутреннего пространства сотового элемента наружу к трубчатому кожуху затруднен из-за его сотовой структуры. Если же, напротив, большую часть поперечного сечения трубчатого кожуха оставить свободной от металлической фольги и расположить их листы с каталитически активным материалом в основном вблизи внутренней поверхности трубчатого кожуха, то отвод образующегося в результате экзотермической реакции тепла облегчается. В результате диффузионных процессов в потоке ОГ каталитическая реакция происходит в этом случае не на коротком осевом участке, а по всей длине покрытой каталитически активным материалом металлической фольги, благодаря чему при такой конструкции значительная часть углеводородов также может быть превращена в безвредные компоненты (двуокись углерода и воду).

Для соблюдения менее строгих требований по содержанию вредных примесей в ОГ может оказаться достаточным уже одного слоя металлической фольги, полностью или частично покрытого каталитически активным материалом. Для увеличения каталитически активной поверхности металлическая фольга по меньшей мере на отдельных участках может быть структурирована, в частности, с приданием ей волнистой или гофрированной формы. Эти структуры могут иметь также и более сложную форму, например, в виде волн с поперечными ребрами, прорезями или микроструктурами, или иметь другую геометрию.

Однако гладкую металлическую фольгу можно также располагать вплотную прилегающей к трубчатому кожуху.

Листы металлической фольги можно соединять между собой и/или с трубчатым кожухом с помощью пайки, как это известно из технологии изготовления металлических сотовых элементов. В частности, достаточно припаять металлическую фольгу в торцевой зоне трубчатого кожуха. Далее, целесообразно предварительно обработать металлическую фольгу, например, подвергнуть ее смягчающему отжигу для образования оксидного слоя. Можно также использовать сварку, например, точечную сварку.

Для соблюдения более строгих требований по содержанию вредных примесей в ОГ может потребоваться расположить несколько, например от двух до шести, слоев металлической фольги вблизи внутренней поверхности трубчатого кожуха, при этом слои металлической фольги структурированы таким образом, что они образуют каналы для прохождения ОГ. В частности, эти слои могут быть образованы путем спирального скручивания листов структурированной металлической фольги, в частности, гладких и гофрированных листов фольги.

Форма и размеры структур металлической фольги должны быть предпочтительно такими, чтобы они образовывали каналы с такой же площадью поперечного сечения, как у сотовых элементов с 25-200 ячейками на квадратный дюйм. Это означает, что, например, металлическая фольга имеет гофры с амплитудой приблизительно от 1,5 до 6 мм для типичной формы гофр. Однако точная форма гофр имеет для настоящего изобретения второстепенное значение, поэтому в данном случае возможны различные модификации.

Для повышения степени превращения ОГ путем создания поперечных потоков и завихрений служат выполненные в металлической фольге перфорированные отверстия, которые, как уже упоминалось, могут иметь диаметр, например, от 2 до 6 мм.

Создание турбулентного потока обеспечивается также благодаря применению металлической фольги, скрученной в пространственную спираль, т.е. в виде винтовой линии. Во-первых, это позволяет изготавливать такую металлическую фольгу из одного куска. Во-вторых, зазоры, образованные между витками в результате соответствующего скручивания, способствуют достаточному перемешиванию проходящего сквозь и вдоль них отработавшего газа. При этом шаг спирали предпочтительно выбирать таким, чтобы витки не накладывались один на другой, а располагались с небольшим, например, от 1 до 10 мм, отступлением друг от друга. Это позволяет покрывать изнутри также изогнутые трубы.

Сам трубчатый кожух может быть выполнен цилиндрическим или конически расширяющимся. Из EP 0386013 B1 известна конструкция с расположенным перед, соответственно после корпуса каталитического нейтрализатора диффузором, соответственно конфузором. Из DE 3719773 A1 также известен выполненный конусообразным корпус-носитель каталитического нейтрализатора для очистки ОГ, в состав которого входит также конический гильзообразный кожух. Трубчатый кожух может также иметь овальную форму в поперечном сечении.

С целью более рационального использования монтажного пространства каталитический нейтрализатор может быть размещен также и на изогнутых участках трубчатого кожуха. Это особенно целесообразно, например, в случае выпускной трубы мотоциклов.

Для изготовления металлической фольги могут использоваться обычные термо- и коррозионно-стойкие материалы.

Согласно еще одному особенно предпочтительному варианту осуществления изобретения может быть предусмотрена комбинация вышеописанного каталитического нейтрализатора по изобретению, ниже называемого форкатализатором, с главным катализатором. Форкатализатор предпочтительно в цилиндрическом или коническом исполнении размещают перед последующим по ходу потока главным катализатором. При запуске двигателя внутреннего сгорания благодаря этому более быстро достигается начальная температура главного катализатора и тем самым более высокая степень превращения ОГ. Далее форкатализатор служит также в качестве изоляции потока ОГ от окружающей среды, причем благодаря более быстрому достижению начальной температуры последующий катализатор нагревается быстрее в результате сгорания по меньшей мере части образующихся углеводородов. Параметры отработавшего газа в пусковой фазе двигателя также можно дополнительно улучшить путем электрического подогрева форкатализатора. Нагрев может осуществляться очень быстро. Наиболее предпочтителен форкатализатор конической формы, поскольку он практически отделяет часть потока вблизи наружной стенки трубы и направляет его к краевой зоне последующего катализатора. Таким образом, он служит выпрямителем потока.

Ниже изобретение подробно поясняется описанием (не ограничивающим его объем) примеров выполнения со ссылкой на прилагаемые чертежи, на которых показано:

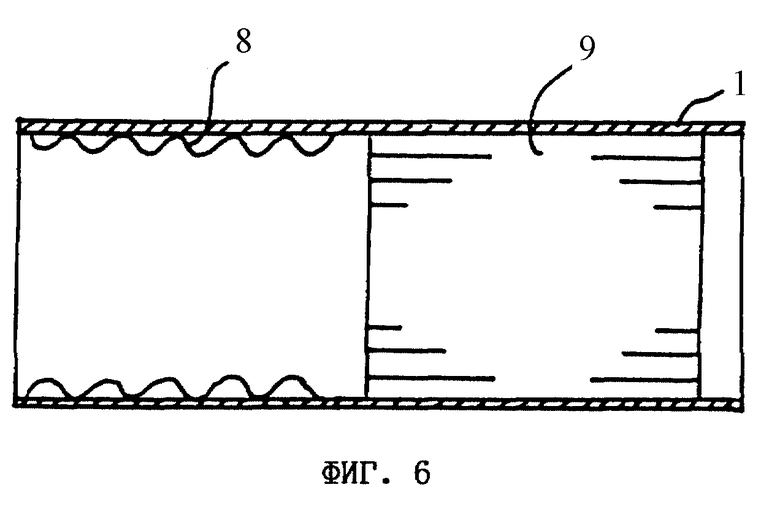

на фиг. 1 - поперечный разрез предлагаемого каталитического нейтрализатора;

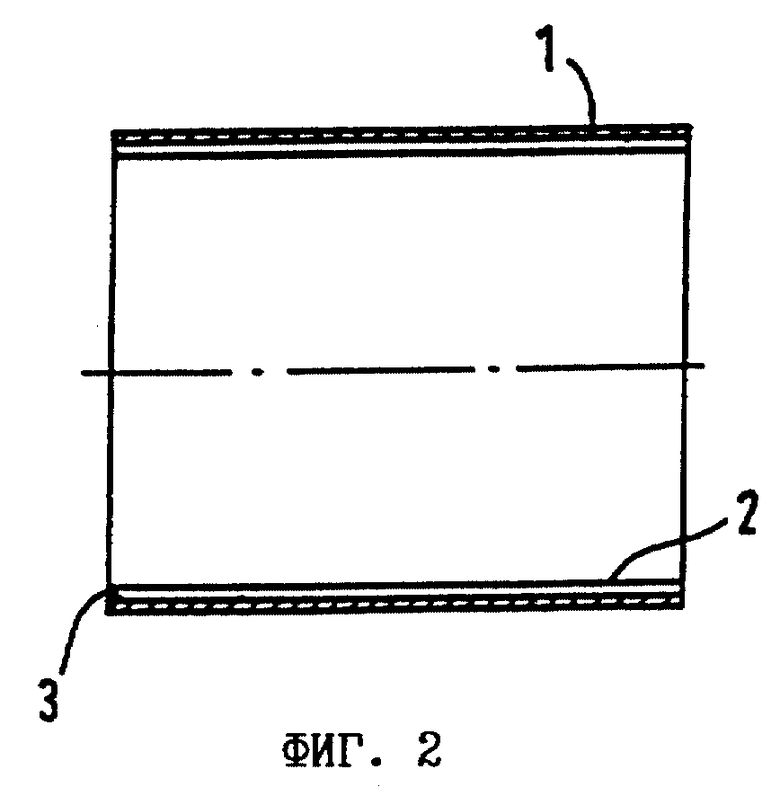

на фиг. 2 - продольный разрез того же каталитического нейтрализатора;

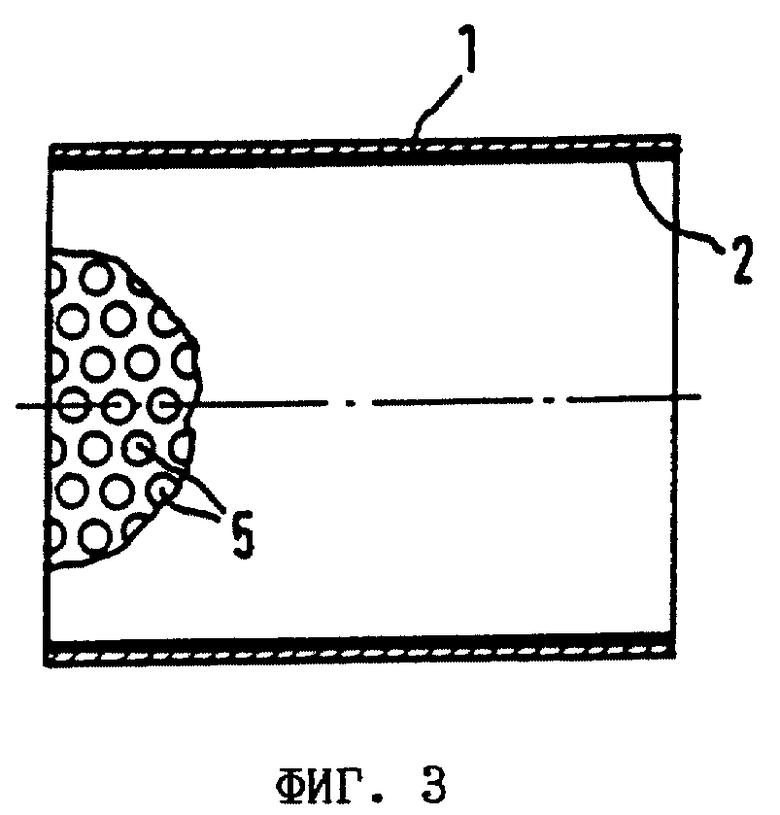

на фиг. 3 - схематичное изображение другого примера выполнения изобретения с перфорированной металлической фольгой;

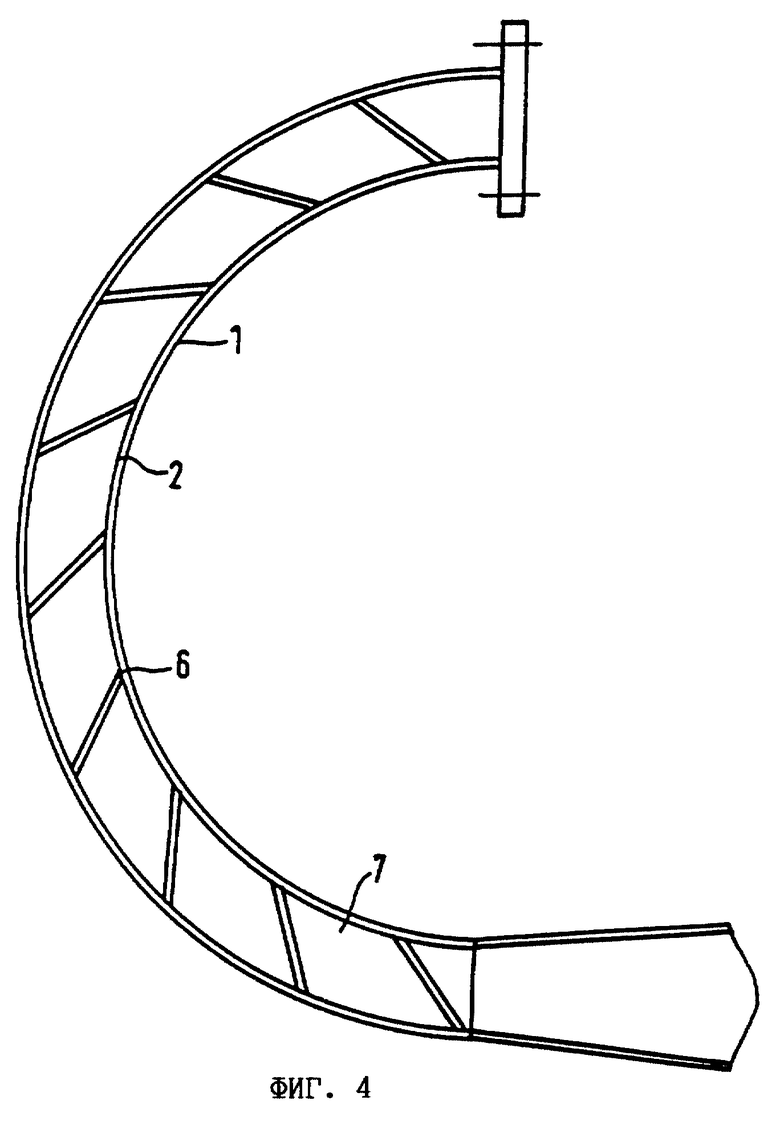

на фиг. 4 - пространственно-спиральная металлическая фольга в изогнутом трубчатом кожухе;

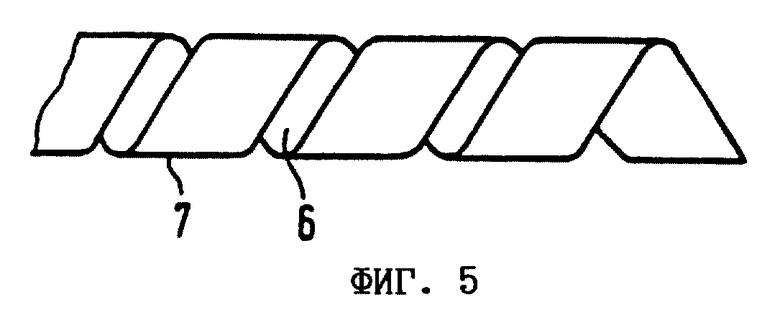

на фиг. 5 - пространственно-спиральная металлическая фольга;

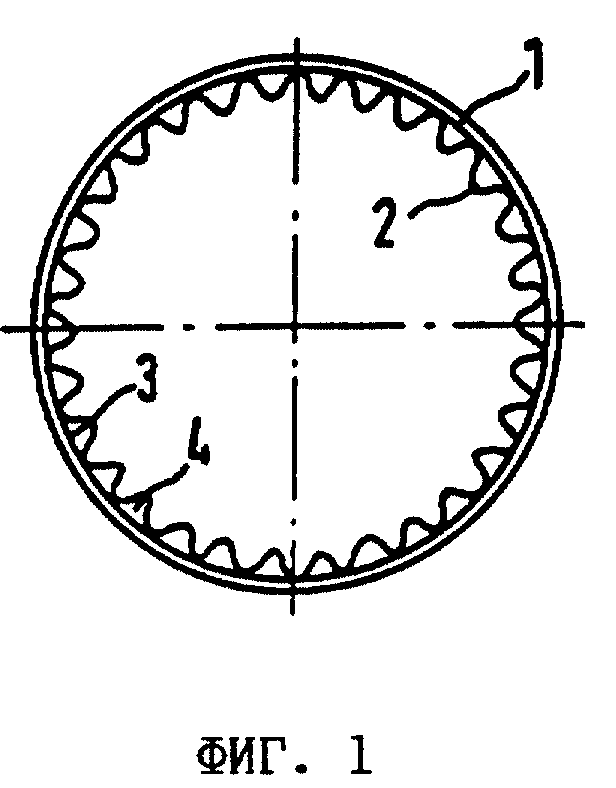

на фиг. 6 - предлагаемый каталитический нейтрализатор в качестве форкатализатора с последовательно расположенным за ним главным катализатором;

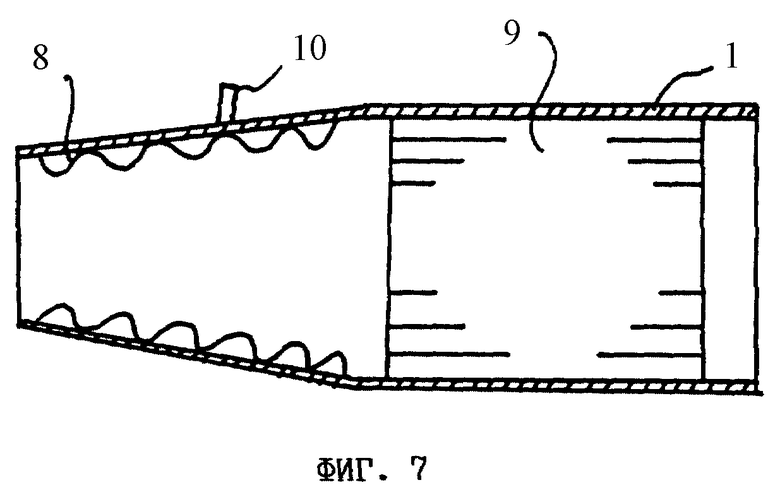

на фиг. 7 - предлагаемый каталитический нейтрализатор конической формы в качестве форкатализатора с электрическим выводом и с последовательно расположенным за ним главным катализатором.

На фиг. 1 и 2 показан трубчатый кожух 1, на внутренней поверхности 3 которого расположена только в один слой гофрированная металлическая фольга 2. Гофрированность металлической фольги увеличивает тем самым поверхность, которая может быть покрыта каталитически активным материалом. При этом покрытие может быть предусмотрено только на внутренней стороне металлической фольги или на обеих ее сторонах. Такой вариант выполнения позволяет легко отводить образующееся при каталитической реакции тепло к трубчатому кожуху 1. Эффективность устройства может быть повышена путем выполнения не показанных на чертеже перфорированных отверстий, в частности на металлической фольге с двусторонним каталитически активным покрытием. Гофрированная металлическая фольга 2 образует вместе с трубчатым кожухом 1 каналы 4, имеющие определенную площадь поперечного сечения.

Для сотовых элементов, объем которых полностью заполнен такими каналами, в качестве единицы измерения используется количество ячеек на квадратный дюйм, вследствие чего размер отдельных каналов может быть также выражен в этих единицах. Согласно настоящему изобретению каналы должны быть выполнены с такой же площадью поперечного сечения, что и у сотовых элементов с 25-200 ячейками на квадратный дюйм. Путем спирального скручивания пакета из нескольких попеременно чередующихся слоев металлической фольги с различной Структурой может быть получена большая каталитически активная площадь, при этом, однако, необходимо учитывать, чтобы большая часть поперечного сечения оставалась свободной во избежание перегревов.

На фиг. 3 показано, что в простейшем случае для каталитического превращения ОГ может быть достаточно уже одного слоя металлической фольги 2 с перфорированными отверстиями 5, расположенной на внутренней поверхности 3 трубчатого кожуха 1.

При наличии ограниченного пространства для размещения каталитического нейтрализатора представляется целесообразным также использовать имеющиеся изогнутые части труб. На фиг. 4 показано использование изогнутого трубчатого кожуха 1 для размещения катализатора. При этом желательно использовать металлическую фольгу 2, изготовленную из одного куска. Это значительно упрощает ее размещение в изогнутом трубчатом кожухе 1. Одновременно необходимо обеспечить хорошее перемешивание отработавшего газа. Для возмущения потока может быть задействован, например, зазор 6, образующийся при изготовлении.

На фиг. 5 показана изготовленная из одного куска металлическая фольга 7 в форме пространственной спирали с соответствующими обеспечивающими турбулентность зазорами 6.

На фиг. 6 показан предлагаемый каталитический нейтрализатор в качестве форкатализатора 8 с расположенным за ним главным катализатором 9, при этом форкатализатор 8 может несколько отстоять от трубчатого кожуха 1. Это позволяет проходить части потока ОГ между трубчатым кожухом 1 и форкатализатором 8. Эта часть потока служит слоем, изолирующим от окружающей среды поток ОГ, протекающий внутри форкатализатора 8. Отдельные гофры металлической фольги или слоев металлической фольги в предпочтительном варианте выполнения могут непосредственно прилегать своими вершинами к трубчатому кожуху 1 для создания зазора между трубой и форкатализатором 8, предпочтительно таким образом, чтобы они образовывали соответствующие каналы между трубчатым кожухом 1 и форкатализатором 8. Согласно еще одному варианту предусмотрены соответствующие элементы, например неровности, с помощью которых обеспечивается наличие зазора между трубчатым кожухом и форкатализатором 8.

На фиг. 7 показан еще один предпочтительный вариант выполнения форкатализатора 8 с последовательно расположенным за ним главным катализатором 9. Форкатализатор 8 осуществляет благодаря своей конической форме выравнивание потока. Разделяя поток отработавшего газа, он может направить отделенную часть потока в главный катализатор 9, в частности в его краевую зону. Эта часть потока между трубчатым кожухом 1 и форкатализатором 8 нагревается вследствие экзотермического превращения несгоревших углеводородов. Выделившееся тепло реакции передается затем в краевые зоны главного катализатора 9, который в целом благодаря этому нагревается значительно быстрее и более равномерно вплоть до достижения начальной температуры. Форкатализатор 8 конической формы предпочтительно выполнять с углом конусности приблизительно 7o относительно воображаемой средней линии потока. Как показали испытания, в этом случае профиль потока при коническом раструбе обеспечивает также благоприятный массоперенос отработавшего газа в краевых зонах конуса. Соответственно этому меньшие углы наклона, в пределах от 3 до 6o, например 5o, создают более равномерный профиль потока. Путем воздействия на профиль потока и тем самым на массоперенос в краевых зонах форкатализатора 8 в результате изменения числа Рейнольдса, а также других параметров предпочтительные углы конусности могут быть, однако, также большими и составлять, например, от 10 до 15o.

На характер течения отработавшего газа влияние оказывает также и форма трубчатого кожуха 1, расположенного по ходу потока перед форкатализатором 8. При наличии изгибов на участках вблизи форкатализатора 8 его конус может иметь на отдельных участках совершенно различные углы наклона, в частности, такие, при которых поперечное сечение форкатализатора 8 имеет овальную форму.

В предпочтительном варианте выполнения форкатализатор 8 ориентирован приблизительно параллельно трубчатому кожуху 1. При конусообразном раструбе это приводит к тому, что в центральной зоне в результате увеличения площади поперечного сечения устанавливаются несколько иные давление и средняя скорость потока по сравнению с зоной между трубчатым кожухом и форкатализатором 8. В средней зоне преимущественно преобладает несколько более высокое давление, что для расположенного за ним главного катализатора 9 приводит, таким образом, к оптимальному натеканию на его краевые зоны и протеканию через них. Для улучшения этих параметров форкатализатор 8 может быть выполнен иным образом. Например, гофры можно выполнить таким образом, чтобы образовывались постоянные в поперечном сечении каналы.

Для достижения соплового эффекта также можно уменьшить или, наоборот, увеличить по меньшей мере на отдельных участках поперечное сечение по длине. В этом случае отработавший газ может быть подведен к краевой зоне с большим поперечным сечением по существу через один канал. При этом в предпочтительном варианте каналы, соответственно гофры, проходят не только вдоль, но также приблизительно по пространственной спирали, соответственно плоской спирали. В результате путь отработавшего газа в форкатализаторе 8, соответственно между ним и трубчатым кожухом 1 удлиняется, что улучшает превращение несгоревших углеводородов в отработавший газ. С другой стороны, главный катализатор 9 отстоит от форкатализатора 8 на такое расстояние, что его краевые зоны может также обтекать большее количество ОГ. Это приводит к быстрому нагреванию главного катализатора 9.

В предпочтительном варианте выполнения предусмотрено, что выходящая из форкатализатора 8 часть потока является частью потока, непосредственно входящей в главный катализатор 9. Для этого оба потока могут быть объединены друг с другом. Согласно еще одному варианту выполнения форкатализатор 8 по его длине имеет отверстия или же другие элементы, в частности, такие, благодаря наличию которых проходящий через них ОГ обтекает ббльшие участки главного катализатора 9. В предпочтительном варианте соответствующие направляющие элементы, такие, как небольшие перегородки на трубчатом кожухе 1 и/или на форкатализаторе 8, улучшают целенаправленный подвод потока отработавшего газа к главному катализатору 9. Через электрический вывод 10 обеспечивается электрический подогрев форкатализатора 8, причем благодаря конструкции последнего потребность в электрической энергии для нагрева незначительна. Вследствие этого быстрее достигается необходимая для максимально эффективной работы начальная температура каталитического нейтрализатора, поэтому тепло, выделяющееся в достаточном количестве благодаря происходящему затем превращению отработавших газов, может быть использовано для подогрева включенного после него и также снабженного электрическим подогревом катализатора 9. Включенный последовательно катализатор 9 имеет, в частности, такое исполнение, что каталитическое превращение осуществляется в нем по всему поперечному сечению трубчатого кожуха 1.

Настоящее изобретение предназначено прежде всего для частичного снижения доли углеводородов в отработавших газах с их высоким содержанием.

Каталитический нейтрализатор для транспортных средств с ДВС, в частности для каталитической очистки отработавшего газа (ОГ) с высоким содержанием углеводородов, состоит из трубчатого кожуха, в котором расположены по меньшей мере частично покрытые каталитически активным материалом слои металлической фольги, причем эти слои металлической фольги расположены вблизи внутренней поверхности трубчатого кожуха. На большей части поперечного сечения трубчатого кожуха слои металлической фольги с каталитически активным материалом отсутствуют. Слои металлической фольги могут быть по меньшей мере на отдельных участках структурированы, в частности могут иметь гофрированную форму, и/или быть перфорированы. Описана также схема включения каталитических нейтрализаторов, состоящая из двух последовательно расположенных по ходу потока ОГ нейтрализаторов. 18 з.п. ф-лы, 7 ил.

Приоритет по пунктам:

16.08.1995 - по пп.1 - 6, 9 - 11, 14 - 17;

22.09.1995 - по пп.7, 8, 12, 13;

06.08.1996 - по пп.18, 19.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ПОЯВЛЕНИЯ И РАЗВИТИЯ БЛИЗОРУКОСТИ В СРЕДНЕМ И СТАРШЕМ ШКОЛЬНОМ ВОЗРАСТЕ | 2003 |

|

RU2231283C1 |

| МНОГОКАНАЛЬНЫЙ АВТОМАТИЧЕСКИЙ ОПТИМИЗАТОР | 0 |

|

SU270856A1 |

| DE 3719773 A1, 22.12.1988 | |||

| US 4195063 A, 25.03.1980 | |||

| СПОСОБ КОРРЕКЦИИ АСТИГМАТИЗМА ПОСЛЕ ЭПИКЕРАТОПЛАСТИКИ МЕТОДОМ ИМПЛАНТАЦИИ ИНТРАСТРОМАЛЬНЫХ РОГОВИЧНЫХ СЕГМЕНТОВ | 2010 |

|

RU2436553C1 |

| DE 3635993 A1, 14.05.1987 | |||

| Устройство для разминания пастообразного почво-грунта для анализа | 1972 |

|

SU473081A1 |

| КАТАЛИТИЧЕСКИЙ БЛОК НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2028469C1 |

Авторы

Даты

2001-09-10—Публикация

1996-08-06—Подача