Настоящее изобретение относится к способу утилизации материалов, содержащих боевые, прежде всего мышьякорганические, отравляющие вещества и скрап, при осуществлении которого утилизируемые материалы пропускают через пиролизатор, в котором происходит по меньшей мере частичное восстановление боевых отравляющих веществ при повышенной температуре в инертной атмосфере, при этом часть твердых, образующихся при пиролизе продуктов осаждается на поверхности кусочков скрапа, а также относится к установке для утилизации материалов, содержащих боевые, прежде всего мышьякорганические, отравляющие вещества и скрап, содержащей пиролизатор, в рабочем пространстве которого преобладает инертная атмосфера и может поддерживаться повышенная, пригодная для пиролиза боевых отравляющих веществ температура и который в свою очередь содержит:

- впускное отверстие для утилизируемых материалов,

- выпускное отверстие для газообразных продуктов пиролиза и

- выпускное отверстие для скрапа, на поверхности кусочков которого осели твердые, образовавшиеся при пиролизе продукты.

Подобные способ и установка известны из заявки DE 4438414 С2. В процессе пиролиза на поверхности кусочков скрапа, который может представлять собой, например, продукт переработки боеприпасов, содержащих боевое отравляющее вещество, осаждаются твердые продукты пиролиза, а также металлический мышьяк в том случае, если в боеприпасах в качестве боевых содержались мышьякорганические отравляющие вещества. Этот скрап, покрытый слоем металлического мышьяка, нетоксичен и до сих пор его направляли на хранение или на переплавку. Однако существует лишь ограниченное число металлургических предприятий, имеющих необходимое оборудование для переработки подобного скрапа. Помимо этого безвозвратно теряются твердые продукты пиролиза, которые как таковые вполне можно направлять на повторное использование, например металлический мышьяк, входящий в состав мышьякорганических боевых отравляющих веществ.

В основу настоящего изобретения была положена задача разработать способ и установку указанного в начале описания типа, которые упрощали бы процесс переплавки полученного скрапа и обеспечивали бы практически полную утилизацию образующихся в процессе пиролиза твердых продуктов пиролиза для последующего повторного использования.

Указанная задача в отношении способа указанного в начале описания типа решается благодаря тому, что к утилизируемым материалам при их прохождении через пиролизатор добавляют подвижный сыпучий материал, состоящий из мелких, имеющих большую суммарную площадь поверхности тел, на которые осаждается большая часть твердых продуктов пиролиза.

Предлагаемое в изобретении решение заключается в следующем: внутри пиролизатора твердые продукты пиролиза осаждаются на всех имеющихся поверхностях. Если, как в известных решениях, такими поверхностями являются исключительно поверхности кусочков скрапа, то все твердые продукты пиролиза остаются на поверхности скрапа. Однако если, как предлагается в изобретении, в пиролизатор дополнительно засыпать сыпучий материал, состоящий из мелких тел, то на этих телах, пропорционально их суммарной площади поверхности, также будет осаждаться соответствующая доля твердых продуктов пиролиза. Доля твердых продуктов пиролиза, осаждающихся на кусочках скрапа, соответственно меньше доли продуктов пиролиза, осаждающихся на телах сыпучего материала.

Сыпучий материал после отделения от скрапа целесообразно возвращать обратно в пиролизатор.

Наиболее предпочтителен тот вариант предлагаемого в изобретении способа, при осуществлении которого выходящую из пиролизатора смесь из сыпучего материала и скрапа приводят в такое движение, при котором с поверхностей тел сыпучего материала и кусочков скрапа за счет их трения друг о друга и/или соударений удаляются осевшие на них твердые продукты пиролиза. Эта обработка смеси из сыпучего материала и скрапа соответствует обработке материалов в так называемом бегунковом смесителе. При такой обработке большая часть осажденных твердых продуктов пиролиза образует отдельную фракцию, которую можно направлять на повторное использование.

При этом смесь из сыпучего материала и скрапа перед удалением с их поверхности осажденных продуктов пиролиза целесообразно охлаждать. Тем самым эти твердые осажденные продукты пиролиза, прежде всего металлический мышьяк, приобретают хрупкость, благодаря чему облегчается процесс их отделения от поверхности тел сыпучего материала и кусочков скрапа.

С точки зрения экономии энергии часть выходящей из пиролизатора смеси из сыпучего материала и скрапа перед охлаждением целесообразно отделять от остального потока этой смеси и возвращать обратно в пиролизатор.

В одном из вариантов осуществления предлагаемого в изобретении способа утилизация твердых продуктов пиролиза для повторного использования, т.е. металлического мышьяка в случае пиролиза мышьякорганических боевых отравляющих веществ, облегчается за счет того, что смесь, образовавшуюся при удалении путем истирания продуктов пиролиза с поверхностей тел сыпучего материала и кусочков скрапа, разделяют путем просеивания на три ее фракции, которыми являются сыпучий материал, скрап и продукты истирания.

В качестве сыпучего материала предпочтительно использовать материал, состоящий из металлических тел, прежде всего из стальных шариков, или керамических тел, прежде всего из керамических шариков.

Для как можно более полного решения поставленной перед изобретением задачи - обеспечения по возможности минимального осаждения твердых продуктов пиролиза на кусочках скрапа, предлагается использовать сыпучий материал, суммарная площадь поверхности тел которого многократно, прежде всего в 10-100 раз, превышает суммарную площадь поверхности кусочков скрапа.

Во многих случаях возникает необходимость утилизации боеприпасов (гранат, мин, снарядов), содержащих боевые отравляющие вещества. Помимо этого боеприпасы содержат взрывчатые вещества, требующие особого обращения. Утилизацию таких боеприпасов можно осуществлять, например, в подвижном слое, состоящем из подвижного сыпучего материала, как это описано в заявке DE 19911175 С2. Предлагаемое в изобретении решение наиболее предпочтительно осуществлять с использованием такого подвижного слоя. Соответственно, при утилизации материалов, дополнительно содержащих высокоэнергетические вещества, прежде всего взрывчатые вещества, которые в контролируемых условиях взрывают в подвижном слое из подвижного сыпучего материала, в качестве добавляемого в пиролизатор сыпучего материала предлагается использовать выходящий из подвижного слоя сыпучий материал, для чего подвижный слой и пиролизатор располагают последовательно по ходу потока сыпучего материала. Таким образом, сыпучий материал, предназначенный в подвижном слое для поглощения тепловой и кинетической энергии взрыва и для транспортировки скрапа, можно также использовать дополнительно в пиролизаторе как материал, обеспечивающий большую суммарную площадь поверхности, на которой могут осаждаться твердые продукты пиролиза.

Также целесообразно, опять же с точки зрения экономии энергии, чтобы по меньшей мере часть выходящей из пиролизатора смеси веществ без охлаждения возвращалась обратно в подвижный слой.

По меньшей мере часть выходящей из пиролизатора смеси веществ следует охлаждать, путем истирания удалять осевшие на них продукты пиролиза, а полученную смесь разделять на фракции, при этом фракцию сыпучего материала возвращают обратно в подвижный слой. Таким образом обеспечивается кругооборот сыпучего материала, который проходит как через подвижный слой, так и через пиролизатор.

В целях экономии энергии выходящий из пиролизатора горячий газ можно возвращать в подвижный слой для его нагрева и при необходимости перед возвращением горячего газа в подвижный слой подвергать его промежуточной обработке. Таким образом в подвижный слой можно возвращать до 96% выходящего из пиролизатора газа.

Указанная выше задача в отношении установки указанного в начале описания типа решается благодаря тому, что пиролизатор заполнен подвижным сыпучим материалом, который состоит из мелких, имеющих большую суммарную площадь поверхности тел, которые совместно со скрапом перемещаются через пиролизатор к выпускному отверстию и на поверхностях которых также осаждаются твердые продукты пиролиза.

Преимущества предлагаемой в изобретении установки соответствуют рассмотренным выше преимуществам предлагаемого в изобретении способа.

Предпочтительные варианты выполнения предлагаемой в изобретении установки представлены в зависимых пунктах 16-29 формулы изобретения и обладают преимуществами, рассмотренными в отношении частных случаев осуществления способа.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - схема выполненной по первому варианту установки для утилизации боевых отравляющих веществ,

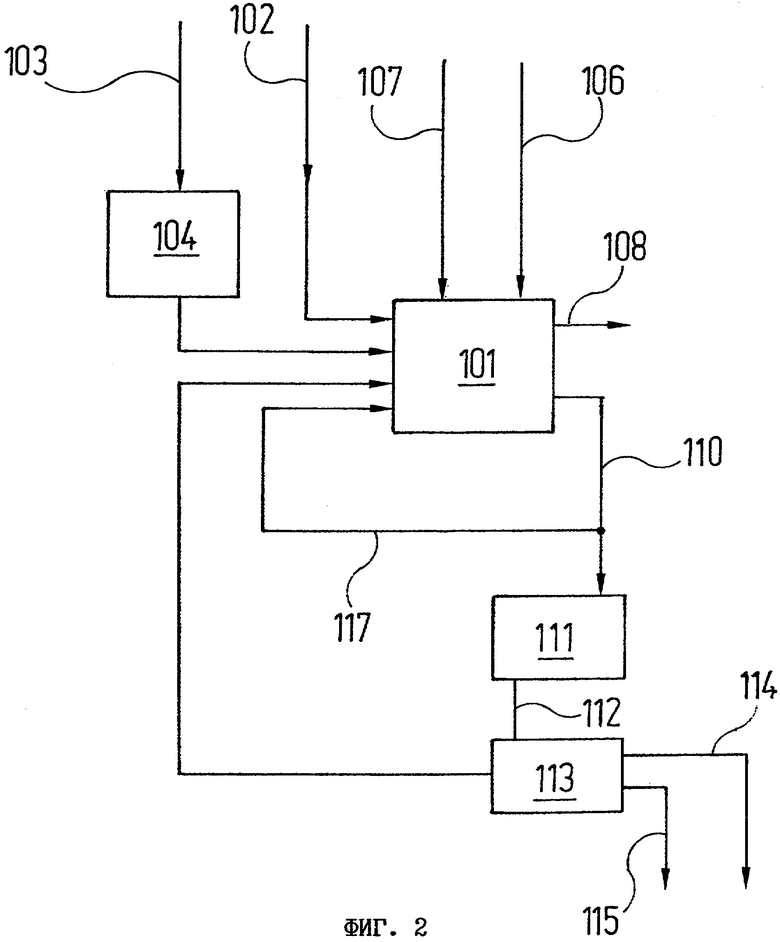

на фиг.2 - модификация показанной на фиг.1 установки,

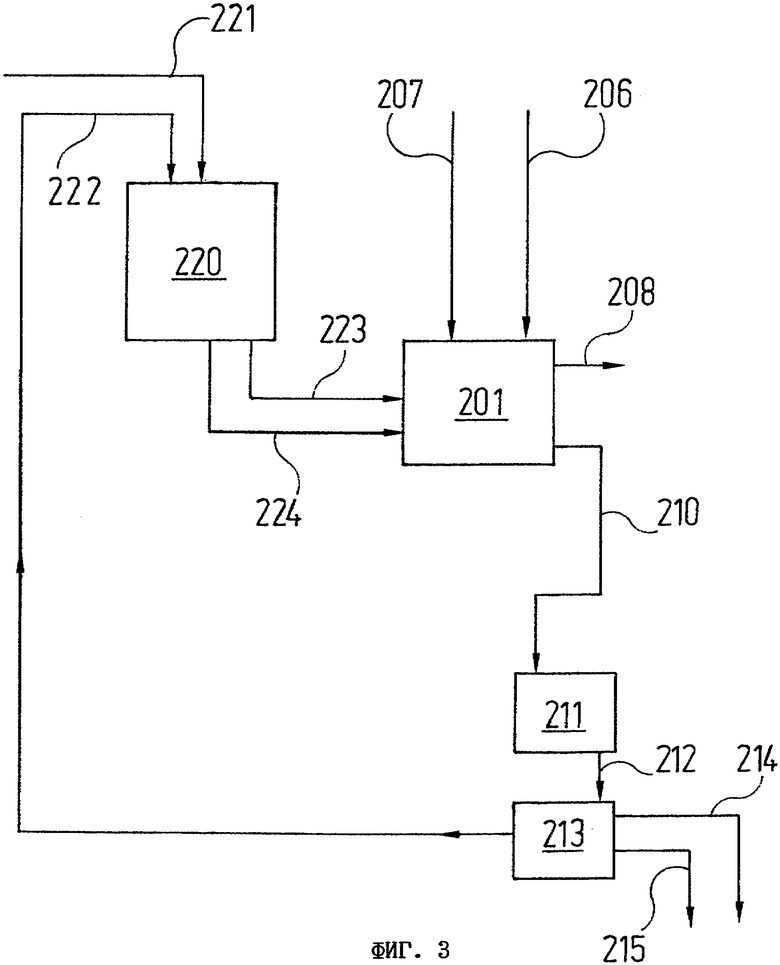

на фиг.3 - схема выполненной по второму варианту установки для утилизации содержащих боевые отравляющие вещества боеприпасов и

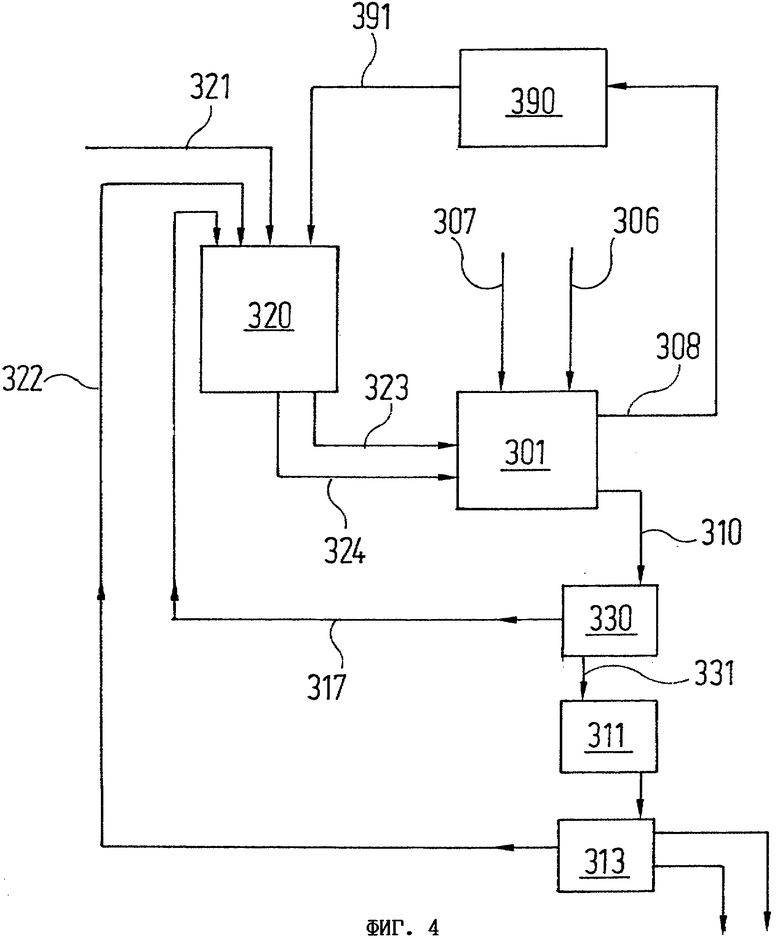

на фиг.4 - модификация показанной на фиг.3 установки.

В последующем описании сначала рассматривается показанная на фиг.1 установка. Основным компонентом рассмотренной ниже установки является пиролизатор 1, принцип работы которого вплоть до отдельных, описанных ниже особенностей, соответствует принципу работы, подробно описанному в упомянутой выше заявке DE 4438414 С2. В пиролизатор 1 по первому трубопроводу 2 подается сыпучее боевое отравляющее вещество, т.е. боевое отравляющее вещество, которое уже представлено в высокодисперсном, но твердом виде.

Более крупные твердые фрагменты с прилипшим к ним боевым отравляющим веществом, например корпуса боеприпасов или более крупные куски корпусов боеприпасов, сначала подаются по трубопроводу 3 в шреддер 4, где они соответствующим образом измельчаются, а затем по трубопроводу 5 подаются в пиролизатор 1. В пиролизаторе 1, который может быть выполнен в виде вращающейся трубчатой печи, боевые отравляющие вещества подвергаются восстановлению. Так, например, в результате восстановления из мышьякорганических боевых отравляющих веществ образуется металлический мышьяк. Подобный процесс протекает в атмосфере инертного газа, подаваемого в пиролизатор 1 по трубопроводу 6. Температура, при которой протекает указанный процесс, составляет от 500 до 1000°С, при этом источником необходимого для создания таких температур тепла в рассматриваемом варианте служит горячий газ, подаваемый в пиролизатор 1 по трубопроводу 7.

Выходящие из пиролизатора 1 по трубопроводу 8 газы содержат летучие продукты пиролиза и подвергаются последующей обработке методом, который не имеет существенного значения для настоящего изобретения и подробно описан в заявке DE 4438414 С2. По завершении подобной обработки образуются преимущественно восстановленные, т.е. не представляющие опасности вещества, которые можно использовать повторно, а также образуются соли и не загрязненный отходящий газ.

По трубопроводу 9 во внутреннее пространство пиролизатора подается сыпучий материал, состоящий из сравнительно мелких металлических тел, например из стальных шариков. Размеры и форма отдельных металлических тел подбираются с таким расчетом, чтобы, с одной стороны, сыпучий материал обладал достаточной подвижностью и имел максимально возможную общую площадь поверхности, но чтобы, с другой стороны, металлические тела все еще имели достаточную крупность для возможности их отделения путем просеивания от других материалов, с которыми они перемешиваются в ходе технологического процесса.

Подаваемые по трубопроводу 9 металлические тела смешиваются в пиролизаторе 1 с подаваемыми по трубопроводам 2 и 5 твердыми материалами. Образовавшиеся при восстановлении описанным выше путем загруженных в пиролизатор боевых отравляющих веществ продукты выходят с потоком газа из пиролизатора по трубопроводу 8 не полностью, а лишь частично, поскольку некоторая их часть оседает в твердом виде на всех поверхностях, имеющихся в пиролизаторе 1. Металлические тела подают по трубопроводу 9 с таким расходом, соответственно в таком количестве, чтобы суммарная площадь их поверхности многократно превышала суммарную площадь поверхности всех металлических фрагментов, подаваемых в пиролизатор в качестве утилизируемого материала. Так, например, сыпучий материал можно подавать в пиролизатор в таком количестве, чтобы суммарная площадь поверхности металлических тел, из которых он состоит, составляла 90% от суммарной площади всех металлических поверхностей, находящихся в пиролизаторе 1.

Смесь из сыпучего материала и скрапа с образовавшимся описанным выше путем на их поверхности покрытием из восстановленных веществ отводится из пиролизатора 1 по трубопроводу 10 и поступает по нему в охладитель/истиратель 11. Это устройство в соответствии с его названием выполняет две следующие функции. Первая из них заключается в охлаждении пропускаемой через него смеси. Вторая его функция состоит в приведении выходящей из пиролизатора смеси из сыпучего материала и скрапа в такое движение, например, во вращающемся барабане, при котором с поверхностей тел сыпучего материала и кусочков скрапа за счет их трения друг о друга и их соударений удаляются осевшие на них твердые продукты пиролиза с образованием из них тонкодисперсного, сравнительно чистого порошка. Подобный процесс истирания соответствует так называемому процессу измельчения на бегунах. При этом образующие сыпучий материал металлические тела сравнительно небольших размеров и правильной формы способствуют также происходящему за счет истирания удалению продуктов пиролиза с поверхностей имеющих неправильную форму кусочков скрапа, образовавшихся в результате измельчения крупных металлических фрагментов в шреддере.

Смесь из образовавшихся в результате истирания продуктов пиролиза и более крупных компонентов, которыми в свою очередь являются скрап и сыпучий материал, подается по трубопроводу 12 на сепаратор 13, выполненный в виде грохота. На этом сепараторе 13 подаваемая на него смесь разделяется на три составляющих ее компонента, а именно: на скрап, который отводится по трубопроводу 14, на образовавшиеся в результате истирания тонкодисперсные продукты пиролиза, которые отводятся по трубопроводу 15, и на сыпучий материал, который отводится по уже указанному выше трубопроводу 9 и таким путем подается по нему обратно в пиролизатор 1.

Ниже рассмотрен принцип работы описанной выше установки. Крупные, содержащие боевые отравляющие вещества фрагменты или куски, например корпуса боеприпасов или осколки корпусов боеприпасов, подаются в шреддер 4 и после измельчения в нем подаются по трубопроводу 5 в пиролизатор 1. Более мелкие фрагменты или кусочки с прилипшими к ним боевыми отравляющими веществами по трубопроводу 2 непосредственно подаются в пиролизатор 1. В пиролизаторе скрап с прилипшими к нему боевыми отравляющими веществами смешивается с сыпучим материалом, подаваемым по трубопроводу 9.

В процессе происходящего в пиролизаторе восстановления твердые восстановленные и тем самым ставшие безопасными химические вещества оседают на металлических поверхностях внутри пиролизатора 1. Оседающие на сыпучем материале и скрапе твердые продукты пиролиза распределяются между ними в количествах, которые пропорциональны соотношению между суммарными площадями поверхностей загруженных в пиролизатор по трубопроводу 9 компонентов сыпучего материала и загруженных в пиролизатор по трубопроводам 2 и 5 металлических фрагментов или кусочков скрапа. Именно за счет этого уже удается предотвратить осаждение значительной части восстановленных химических веществ на поверхностях фрагментов или кусочков скрапа. Образовавшиеся таким путем из восстановленных веществ покрытия на поверхностях компонентов смеси сыпучего материала и скрапа практически полностью удаляются после их охлаждения в охладителе/истирателе 11 с их поверхностей, в том числе и с поверхностей бесформенных фрагментов или кусочков скрапа, за счет их трения друг о друга и соударений, в результате чего на поверхностях этих фрагментов или кусочков скрапа остается лишь небольшое количество прилипших к ним восстановленных продуктов пиролиза. Тем самым на поверхностях фрагментов или кусочков скрапа при их выгрузке из сепаратора 13 по трубопроводу 14 остается только незначительное количество восстановленных веществ, которое теряется в ходе дальнейшей переработки или утилизации скрапа. Преобладающая же часть восстановленных веществ отбирается по трубопроводу 15 в виде пригодного для повторного использования материала. Сыпучий материал, с поверхностей компонентов которого в результате истирания и соударений также практически полностью были удалены осевшие на них восстановленные вещества, возвращается обратно в пиролизатор 1 по трубопроводу 9, на чем тем самым завершается цикл его кругооборота.

На фиг.2 показан другой вариант выполнения предлагаемой в изобретении установки для утилизации боевых отравляющих веществ, который во многом аналогичен показанному на фиг.1 варианту. С учетом этого соответствующие элементы показанной на фиг.2 установки обозначены теми же позициями, но с добавлением к ним числа 100. Единственное отличие показанного на фиг.2 варианта от показанного на фиг.1 состоит в том, что часть смеси, которая выходит из показанного на фиг.2 пиролизатора 101, отделяется перед входом в охладитель/истиратель 111 от остального ее потока и в нагретом состоянии подается обратно в пиролизатор 101 по трубопроводу 117. Подобный возврат в пиролизатор части выходящей из него смеси преследует две цели. Во-первых, оптимизируется энергетический баланс пиролизатора 101, поскольку в него по трубопроводу 107 можно подводить извне меньшее количество тепла. Во-вторых, при многократном пропускании состоящей из сыпучего материала и скрапа смеси через пиролизатор 101 увеличивается толщина слоев осаждающихся на поверхностях ее металлических компонентов восстановленных веществ, что обеспечивает более эффективное их удаление с металлических поверхностей истиранием в последующем охладителе/истирателе 111.

В остальном же принцип работы показанной на фиг.2 установки ничем не отличается от принципа работы показанной на фиг.1 установки.

Предлагаемая в изобретении установка в обоих описанных выше со ссылкой на фиг.1 и 2 вариантах ее выполнения используется для утилизации материалов, которые в основном содержат исключительно боевые отравляющие вещества. Эта установка не пригодна для применения в тех случаях, когда в утилизируемом материале наряду с боевыми отравляющими веществами присутствуют также взрывчатые вещества, например не пригодна для утилизации содержащих боевые отравляющие вещества боеприпасов с большим зарядом взрывчатого вещества. Для утилизации боеприпасов подобного типа используется установка, описанная ниже со ссылкой на фиг.3 и 4.

Поскольку показанная на фиг.3 установка большей частью также содержит элементы, которые уже используются в показанной на фиг.1 установке и выполняют те же, что и в ней, функции, эти элементы обозначены на фиг.3 теми же, что и на фиг.1, позициями, но с добавлением к ним числа 200. Общими с показанной на фиг.1 установкой элементами изображенной на фиг.3 установки являются главным образом пиролизатор 201, охладитель/истиратель 211 и сепаратор 213, выполненный в виде грохота, а также подводящие, отводящие и соединяющие между собой эти элементы трубопроводы 206, 207, 208, 210, 212, 214 и 215. Основное отличие установки в показанном на фиг.3 варианте ее выполнения от рассмотренных выше вариантов ее выполнения состоит в наличии у нее другого устройства, из которого в пиролизатор 201 подаются утилизируемые материалы и сыпучий материал.

В показанном на фиг.3 варианте таким устройством является так называемый "реактор с подвижным слоем", который подробно описан в заявке DE 19911175 С2, которая включена в настоящее описание в качестве ссылки. При этом вполне достаточно упомянуть, что этот реактор с подвижным слоем 220 имеет герметичный, способный выдерживать высокое давление корпус, в который по трубопроводу 221 подаются содержащие боевые отравляющие вещества боеприпасы. Эти боеприпасы смешиваются в реакторе с подвижным слоем 220 с подаваемым в него по трубопроводу 222 сыпучим материалом, состоящим из металлических шариков. Внутри реактора сыпучий материал образует подвижный слой 220, который находится в динамическом равновесии между расходом подаваемых в него по трубопроводам 221, 222 материалов и расходом отводимых из него по выпускным трубопроводам 223 и 224 материалов, т.е. остается неизменным с макроскопической точки зрения. Подвижный слой 220 заполняет весь корпус реактора. Внутри реактора обеспечивается определенное распределение температур по его высоте с увеличением температуры в направлении сверху вниз. Боеприпасы по мере их опускания вместе с сыпучим материалом в подвижном слое достигают в конечном итоге того места, в котором их температура в результате их нагрева становится близка к температуре воспламенения содержащихся в них взрывчатых веществ или равна ей. В этом месте происходит либо инициируемый запальным устройством, либо самопроизвольный взрыв боеприпасов, высвобождающаяся в результате которого механическая и тепловая энергия поглощаются сыпучим материалом в подвижном слое. В соответствии с этим продолжающий перемещаться вниз подвижный слой наряду с металлическими шариками содержит, начиная от "места взрыва", кусочки скрапа и боевые отравляющие вещества.

Эта смесь по уже упомянутому выше трубопроводу 224 подается в пиролизатор 201. Газообразные продукты отбираются из реактора с подвижным слоем 220 по трубопроводу 223 и также подаются по нему в пиролизатор 201. Последующие процессы, протекающие в пиролизаторе 201, охладителе/истирателе 211 и сепараторе 213, полностью аналогичны процессам, происходящим в тех же элементах установки, описанной выше со ссылкой на фиг.1. Однако в отличие от показанного на фиг.1 варианта выполнения предлагаемой в изобретении установки сыпучий материал подается с выхода сепаратора 213 не непосредственно в пиролизатор 1, а возвращается по трубопроводу 222 обратно в реактор с подвижным слоем 220. Иными словами, в замкнутый контур циркуляции сыпучего материала у показанной на фиг.3 установки помимо пиролизатора 201 входит также реактор с подвижным слоем 220.

Показанный на фиг.4 вариант выполнения предлагаемой в изобретении установки представляет собой модификацию изображенного на фиг.3 варианта ее выполнения. С учетом этого соответствующие элементы показанной на фиг.4 установки обозначены теми же позициями, но с добавлением к ним числа 100. Различие между показанными на фиг.3 и 4 вариантами выполнения предлагаемой в изобретении установки состоит в том, что в последнем случае смесь с выхода пиролизатора 301 перед ее поступлением в охладитель/истиратель 311 сначала подается в разделитель 330. В этом разделителе 330 подаваемый в него по трубопроводу 310 поток материала разделяется на два отдельных потока. Первый отдельный поток подается по трубопроводу 331 в охладитель/истиратель 311, начиная с которого он далее подвергается дальнейшей обработке уже описанным выше способом. Второй же отдельный поток без его охлаждения возвращается по трубопроводу 317 обратно в реактор с подвижным слоем 320. Цель подобной меры также состоит в том, чтобы обеспечить экономию энергии в процессе работы всей установки, а также в увеличении толщины слоев оседающих на поверхность компонентов сыпучего материала восстановленных боевых отравляющих веществ за счет многократной циркуляции сыпучего материала через пиролизатор 301.

Второе отличие показанного на фиг.4 варианта выполнения установки от изображенного на фиг.3 варианта ее выполнения состоит в том, что отбираемый из пиролизатора 301 по трубопроводу 308 газ пропускается через ступень 390 его промежуточной обработки, в которой протекают описанные в DE 4438414 С2 процессы, и затем по следующему трубопроводу 391 подается обратно в реактор с подвижным слоем 320 для его нагрева.

Изобретение относится к утилизации материалов, содержащих боевые, прежде всего мышьякорганические, отравляющие вещества и скрап. Такие материалы пропускают через пиролизатор, в котором происходит, по меньшей мере, частичное восстановление боевых отравляющих веществ при повышенной температуре в инертной атмосфере, при этом часть продуктов пиролиза в твердом виде осаждается на поверхности кусочков скрапа. К утилизируемым материалам при их прохождении через пиролизатор добавляют подвижный сыпучий материал, состоящий из мелких, имеющих большую суммарную площадь поверхности тел, на которые осаждается большая часть твердых продуктов пиролиза. Изобретение упрощает процесс переплавки полученного скрапа и обеспечивает практически полную утилизацию образующихся в процессе пиролиза твердых продуктов пиролиза для последующего повторного использования. 2 н. и 27 з.п. ф-лы, 4 ил.

| DE 4438414 A1, 02.05.1996 | |||

| DE 19911175 A1, 05.10.2000 | |||

| DE 3835941 A1, 26.04,1990 | |||

| DE 19731027 C1, 01.10.1998 | |||

| СПОСОБ ОТВОДА И УТИЛИЗАЦИИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2126028C1 |

Авторы

Даты

2007-06-20—Публикация

2002-11-14—Подача