ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способам получения уксусной кислоты с использованием каталитической системы на основе родия.

ИНФОРМАЦИЯ ОБ УРОВНЕ ТЕХНИКИ

Большие объемы коммерческой уксусной кислоты получают карбонилированием алкилового спирта, особенно метанола или его реакционноспособных производных, монооксидом углерода в жидкой реакционной смеси. Указанные реакции карбонилирования обычно ведут в присутствии катализатора, часто катализатора на основе металла VIII группы, такого как родий и иридий, галогеносодержащего промотора катализатора, такого как метилйодид, и воды. В патенте США 3769329 Paulik и др. предложено использование катализатора карбонилирования на основе родия, растворенного или диспергированного в жидкой реакционной среде или нанесенного на инертное твердое вещество, наряду с галогеносодержащим промотором катализатора, например, метилйодидом. В патенте США 3769329 Paulik и др. указано, что к реакционной смеси может быть прибавлена вода для оказания благоприятного действия на скорость реакции, и обычно была использована концентрация воды в реакционной смеси выше 14 мас.%. Иногда это обозначают как «высоководный» способ карбонилирования.

Альтернативу «высоководному» способу карбонилирования представляет собой «низководный» способ карбонилирования, как описано в патентах США 5001259 Smith и др.; 5026908 Di Gioacchino и др.; и 5144068 Smith и др. В «низководном» способе карбонилирования могут быть использованы концентрации воды в реакционной смеси 14 мас.% и ниже. Использование низкой концентрации воды упрощает последующую переработку желаемой карбоновой кислоты в ледяную форму. Чем больше воды присутствует в реакционном потоке, тем больше стоимость операций для удаления воды из продукта, уксусной кислоты, и тем больше капиталовложения в оборудование для выделения и очистки. Производительность, достигнутая при работе с очень низкими концентрациями воды, делает привлекательной работу с, по возможности, наименьшей концентрацией воды.

Однако, хотя уменьшение концентрации воды в реакционной смеси может минимизировать операции и связанную с этим стоимость, при этом труднее поддерживать стабильность и активность катализатора, как объяснено в патентах США 5001259 Smith и др.; 5026908 Di Gioacchino и др.; и 5144068 Smith и др. При получении уксусной кислоты с низким содержанием воды, особенно в процессах с использованием катализаторов на основе родия, металлы катализатора имеют тенденцию осаждаться из реакционной смеси. Осаждение катализатора часто происходит в системах выделения продукта, особенно в испарительных устройствах. Значительное осаждение катализатора может приводить к потере катализатора, уменьшению скорости реакции, прерыванию работы и полной остановке. Известно, что проблемы стабильности катализатора могут быть минимизированы использованием стабилизатора катализатора, такого как растворимый йодид металла или йодная соль четвертичного основания. Как обсуждено в патентах США 5001259 Smith и др.; 5026908 Di Gioacchino и др.; и 5144068 Smith и др., особенно подходящими солями являются йодиды щелочных металлов, такие как йодид лития, поскольку они наиболее легко растворимы и термостойки в реакционной смеси. В патенте ЕР-А-0161874 Smith и др. описана реакционная система, в которой метанол карбонилируют до производного карбоновой кислоты, такого как уксусная кислота, с использованием жидкой реакционной смеси с низким содержанием воды. В патенте описано, что этого достигают использованием определенных концентраций йодидной соли, алкилйодида и соответствующего сложного алкилового эфира в жидкой реакционной среде для поддержания стабильности родиевого катализатора и продуктивности системы. В патенте ЕР 0506240 В1 Watson предложено введение одного или более йодидов элементов IA и IIA групп или йодистого водорода в зону испарения системы выделения уксусной кислоты. Указано, что введение йодидов подавляет летучесть воды относительно уксусной кислоты, что помогает выделению уксусной кислоты.

Некоторые патенты относятся к предложению использовать рутений, осмий, кадмий, ртуть, цинк, галлий, индий и вольфрам в качестве промоторов каталитических систем на основе иридия. Смотри патент США 5510524 Garland и др.; патенты ЕР 728726 А1 Garland и др.; ЕР 752406 А1 Baker и др.; ЕР 849249 А1 Ditzel и др.; и ЕР 849259 А1 Williams. Аналогично в патентах США 6458996 Muskett; 6472558 Key и др.; и 6686500 Watt и ЕР 643034 А1 Garland и др. предложено использование рутения и осмия в качестве промоторов для иридиевых каталитических систем. В опубликованной патентной заявке США 2004/0122257 Cheung и др. предложено использовать соли рутения, вольфрама, осмия, никеля, кобальта, платины, палладия, марганца, титана, ванадия, меди, алюминия, олова и сурьмы в качестве со-промоторов с родиевыми каталитическими системами в системах получения уксусной кислоты, содержащих менее 2 мас.% воды. В патенте США 5760279 Poole предложено введение марганцевого стабилизатора в соединении с родиевым катализатором. В патентах США 4433166 Singleton и др. и 4433165 Singleton и ЕР 0055618 Singlrton и др. предложено использовать олово в качестве стабилизатора родиевой каталитической системы, применимой в «высоководных» способах карбонилирования. В публикации на английском языке, озаглавленной Stabilisation of Stannous Chloride for Rhodium Complexes Catalyst, журнал унаверситета Xiamen (Natural Science) том 25 No. 4, стр. 488 (июль 1986) также предложено использование олова в качестве стабилизатора родиевой каталитической системы. Использование олова в качестве стабилизатора родиевой каталитической системы в определенных интервалах температуры и давления описано в публикации Zong, Xuezhang и др., The Thermal Stability of Rh(I) Complex Catalyst In The Carbonylation of Methanol To Acetic Acid, Southwest Res, Inst. Chem. Ind., Naxi, Peop. Rep. China, Cuihua Xuebao (1982), 3(2), 110-16, CODEN: THHPD3 ISSN: 0253-9837. Ни одна из ссылок, которые описывают использование рутения или олова в качестве стабилизатора или промотора родиевой каталитической системы, не описывает также введение стабилизатора в «низководную» систему, содержащую в реакционной смеси йодид-ион, даваемый йодидной солью, в концентрации выше 3 мас.%.

В патенте ЕР 0728727 В1 Poole и др. и эквивалентном патенте США 5939585 Ditzel и др. предложено использование рутения или осмия в качестве промотора катализатора для повышения скорости процесса в комбинации с алкилгалогенидом, таким как метилйодид, для получения ангидридов карбоновых кислот и уксусной кислоты. В патенте описано, что если получают ангидриды карбоновых кислот, то йодидный со-промотор может быть выбран из йодида N,N'-диметилимидазолия или йодида лития, предпочтительно присутствующих в концентрациях вплоть до предела их растворимости, например, 30 мас.% йодида лития. Однако, если получают уксусную кислоту, в ссылках указано, что йодидным со-промотором может быть йодид лития, но он должен присутствовать только в концентрации менее 3 мас.%. Указанные со-промоторы уменьшают образование летучих промоторов и поэтому облегчают выделение и очистку продукта. Не указано использование йодида лития в качестве стабилизатора, а указано его применение только в качестве супрессанта летучести. Однако, в ссылках отмечено, что рутениевый или осмиевый промоторы действуют как стабилизаторы для родиевого катализатора при низком парциальном давлении монооксида углерода. В опыте “X” патента ЕР 0728727 В1 Poole и др. описано осаждение в автоклаве 90,7% родия за 23 часа без введения рутения или осмия. В примере 33 патента ЕР 0728727 В1 Poole и др. описано, что введение 20 молярных эквивалентов гидрата трихлорида рутения на димер хлорида родийкарбонила в автоклаве уменьшает осаждение из раствора родия до 55,6%.

В опыте Н патента ЕР 0728727 В1 Poole и др. отмечено, что добавление йодида лития к реакционной смеси для получения уксусной кислоты не обеспечивает устойчивого протекания реакции. Поэтому, как отмечено в примере Н, рутений или осмий не прибавляли к реакционной смеси, содержащей йодид лития. Предположительно, вследствие ощутимого дестабилизирующего действия йодида лития на скорость в сочетании с «низководными» условиями в патенте ЕР 0728727 В1 Poole и др. рекомендовано, в случае прибавления рутения или осмия в сочетании с йодидом лития, применять концентрацию йодида лития ниже 3 мас.%.

В публикации New Acetyls Technologies from BP Chemicals, Science and Technology in Catalysis 1999, M.J.Howard и др., стр. 61-68 сообщено о «некоммерческом примере», как описано в патенте ЕР 0728727 В1 Poole и др., который приведен в публикации в качестве ссылки, с применением рутения в качестве промотора для повышения скорости реакции в «низководных» системах карбонилирования, использующих родиевый катализатор. Применение других промоторов, таких как йодидная соль, в качестве стабилизатора катализатора не предложено.

В опубликованных заявках РСТ WO 2004/101487 Gaemers и др. и WO 2004/101488 Gaemers и др. предложены способы получения уксусной кислоты с применением в качестве каталитической системы металлов родия и иридия, координированных с полидентатным лигандом. В опубликованных заявках предложены системы, включающие в себя соединения рутения, осмия, рения, кадмия, ртути, цинка, галлия, индия и вольфрама в качестве промоторов. Описаны молярные отношения промотора к родию или иридию в интервале от 0,1:1 до 20:1. Предложены также алкилгалогенидные со-промоторы. Дополнительно указаны концентрации воды от 0,1 мас.% до 10 мас.%. Наконец, в опубликованных заявках показано, что может быть введено «эффективное количество» стабилизирующего и/или промотирующего соединения, выбранного из йодидов щелочных металлов, йодидов щелочноземельных металлов, комплексов металлов, способных генерировать йодид-ионы, и солей, способных генерировать йодид-ионы. Не приведено специфической информации относительно концентрации «эффективного количества». Термин «эффективное количество» рассматривают как относящийся к концентрациям йодида, предложенным в характерном виде, как подходящим для применения в соединении с промоторами, соединениями рутения и олова. Другими словами, концентрации йодидной соли ниже 3 мас.% рассматривают как представляющие эффективное количество йодидных соединений.

В итоге, в некоторых ссылках предложено использование соединений рутения и олова в качестве промоторов и/или стабилизаторов катализатора. Однако, в указанных ссылках также указано, что промоторы и/или стабилизаторы на основе рутения и олова используют только в системах, включающих в себя низкие уровни йодидных со-промоторов катализатора или со-промоторы с полным отсутствием йодидных солей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой графическое изображение концентрации родия в рутенийсодержащих растворах и контрольных растворах в описанных временных интервалах.

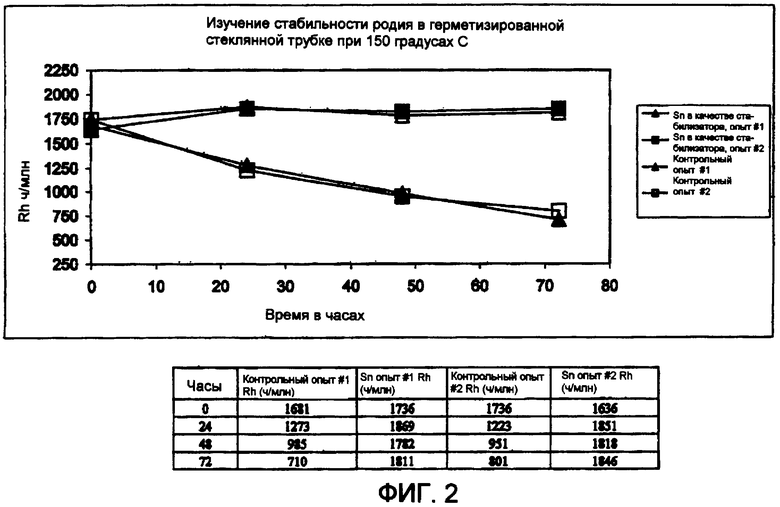

Фиг.2 представляет собой графическое изображение концентрации родия в оловосодержащих растворах и контрольных растворах в определенных временных интервалах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способам получения уксусной кислоты карбонилированием алкиловых спиртов, реакционноспособных производных алкиловых спиртов и смесей алкиловых спиртов и их реакционноспособных производных в присутствии каталитической системы на основе родия в сочетании с галогенным промотором и йодидной солью в качестве со-промотора при концентрации йодида, эквивалентной более 3 мас.%, в реакционной смеси с концентрацией воды от 0,1 мас.% до 14 мас.%. Способы предусматривают включение в реакционную смесь по меньшей мере одной соли рутения, соли олова или их смесей в качестве стабилизатора катализатора. Уровни концентрации описанных здесь со-промоторов, йодидных солей, выше, чем обычно считают приемлемыми для использования в сочетании со стабилизаторами или промоторами, такими как соединения рутения и олова.

По меньшей мере одна соль рутения, соль олова или их смеси стабилизируют каталитическую систему на основе родия и минимизируют осаждение родия во время выделения продукта, уксусной кислоты, в частности, в испарительных устройствах в схеме выделения уксусной кислоты. Стабильность каталитической системы на основе родия достигают даже в том случае, если уксусную кислоту получают в реакционных смесях с низким содержанием воды. Стабилизирующие соли металлов могут присутствовать в реакционных смесях для получения уксусной кислоты при молярных концентрациях металла по отношению к родию примерно от 0,1:1 до 20:1. Стабилизаторы, соли металлов, могут быть скомбинированы с другими стабилизаторами катализатора, так же как и с промоторами катализатора.

ПОДРОБНОЕ ОПИСАНИЕ

Данное изобретение относится к способам получения уксусной кислоты карбонилированием алкиловых спиртов, реакционноспособных производных алкиловых спиртов и их смесей. В частности, данное изобретение относится к таким способам карбонилирования, которые проводят при концентрациях воды от примерно 0,1 мас.% до примерно 14 мас.% в реакционной смеси, в которой идет реакция карбонилирования. Более того, описанные способы относятся к реакциям карбонилирования, катализируемым каталитическими системами на основе родия, в присутствии галогенного промотора катализатора и йодидной соли в качестве со-промотора катализатора при концентрации йодида, эквивалентной более чем примерно 3 мас.%, в реакционной смеси. Наконец, описанные здесь способы предусматривают включение в реакционную смесь по меньшей мере одной соли рутения, по меньшей мере одной соли олова или их смесей для стабилизации каталитической системы на основе родия, включающей в себя галогенный промотор и йодидную соль в качестве со-промотора катализатора.

Важным аспектом описанных здесь способов является улучшенная стабильность катализатора, обеспеченная уникальной комбинацией галогенного промотора катализатора, йодидной соли в качестве со-промотора и соли рутения и/или олова в качестве стабилизатора, использованной в «низководном» режиме работы карбонилирования. В указанной предложенной комбинации йодидная соль в качестве со-промотора присутствует в реакционной смеси в концентрациях более чем примерно 3 мас.%. В частности, описанная здесь концентрация йодидной соли в качестве промотора выше, чем концентрации йодидных солей в качестве со-промоторов, считавшиеся ранее подходящими для использования в сочетании со стабилизаторами или промоторами на основе рутения и/или олова. Комбинация указанных трех компонентов в «низководном» режиме работы с йодидной солью в качестве со-промотора, присутствующих в описанных концентрациях, обеспечивает неожиданно повышенную стабильность катализатора.

В некоторых вариантах осуществления концентрации воды в реакционных смесях в описанных здесь способах составляют примерно от 1 мас.% до 14 мас.%. В некоторых других вариантах осуществления концентрации воды в реакционных смесях в описанных здесь способах составляют от примерно 1 мас.% до примерно 8 мас.%. В других вариантах осуществления концентрации воды в реакционных смесях в описанных здесь способах составляют от примерно 1 мас.% до примерно 6 мас.%. В еще других вариантах осуществления концентрации воды в реакционных смесях в описанных здесь способах составляют от примерно 1 мас.% до примерно 4 мас.%.

Введение в реакционную смесь по меньшей мере одной соли металла уменьшает тенденцию осаждения родия в каталитической системе на основе родия из раствора во время получения и очистки уксусной кислоты. Соединения родия, в частности, склонны к нестабильности, приводящей к осаждению родиевого катализатора, такого как RhI3, во время выделения уксусной кислоты, в частности, в испарительном устройстве. Родий представляет собой очень дорогой металл и потеря металла в результате осаждения может иметь значительный отрицательный финансовый эффект при коммерческих способах получения уксусной кислоты, влияя на применимость катализатора и обслуживание крупного производства.

Хотя, как обсуждено выше, использование рутения и олова в качестве промоторов или стабилизаторов катализатора в некоторых системах известно, ни одна из известных систем не описывает использование рутения или олова в качестве стабилизаторов родиевого катализатора в комбинации с галогенным промотором и со-промотором, йодидной солью, как определено здесь, в «низководных» условиях. Описанные здесь способы обнаруживают, что указанная уникальная комбинация компонентов системы карбонилирования обеспечивает значительную стабильность каталитических систем на основе родия.

Как обсуждено, описанные здесь способы относятся к использованию каталитических систем на основе родия. Для целей данного изобретения «каталитическая система на основе родия» или «катализатор на основе родия» означает каталитическую систему, обеспечивающую концентрацию металла родия в реакционной смеси карбонилирования метанола по меньшей мере 300 ч./млн.

В некоторых вариантах осуществления описанные здесь каталитические системы на основе родия обеспечивают от примерно 300 ч./млн до примерно 5000 ч./млн родия в реакционной смеси. В других вариантах осуществления описанные здесь каталитические системы на основе родия обеспечивают от примерно 1000 ч./млн до примерно 4000 ч./млн родия в реакционной смеси. В еще других вариантах осуществления описанные здесь каталитические системы на основе родия обеспечивают от примерно 2000 ч./млн до примерно 3000 ч./млн родия в реакционной смеси. В некоторых вариантах осуществления концентрация родия в реакционной смеси равна по меньшей мере 1000 ч./млн. В других вариантах осуществления концентрация родия в реакционной смеси равна по меньшей мере 1500 ч./млн. В еще других вариантах осуществления концентрация родия в реакционной смеси равна по меньшей мере 2000 ч./млн.

В дополнение к родию реакционные смеси описанных здесь способов включают в себя также галогенный промотор, такой как йодистый водород или органический йодид и йодидную соль в качестве со-промотора. В некоторых вариантах осуществления органический йодид представляет собой алкилйодид, такой как метилйодид. Галогенный промотор может присутствовать в реакционной смеси в концентрации от примерно 2,0 мас.% до примерно 30 мас.%. В других вариантах осуществления галогенный промотор присутствует в реакционной смеси в концентрации от примерно 5,0 мас.% до примерно 15 мас.%. В еще других вариантах осуществления галогенный промотор присутствует в реакционной смеси в концентрации от примерно 5 мас.% до примерно 10 мас.%.

Со-промотор, йодидная соль, использованная в реакционных смесях описанных здесь способов, может быть в форме растворимой соли щелочного металла или щелочноземельного металла или соли четвертичного аммония или фосфония. В некоторых вариантах осуществления со-промотор катализатора представляет собой йодид лития, ацетат лития или их смеси. Соль со-промотор может быть прибавлена в виде нейодидной соли, которая генерирует йодидную соль. Йодидный стабилизатор катализатора может быть введен прямо в реакционную систему. В качестве альтернативы йодидная соль может быть генерирована in-situ при функционировании реакционной системы; для генерирования соответствующих со-промоторов стабилизаторов йодидных солей с метилйодидом может реагировать широкий ряд предшественников, нейодидных солей. Для дополнительного детального рассмотрения генерирования йодидной соли смотри патенты США 5001259 Smith и др.; 5026908 Di Gioacchino и др.; и 5144068 Smith и др.

Концентрация со-промотора такова, чтобы давать концентрацию йодид-иона в реакционной смеси выше примерно 3 мас.%. В еще других вариантах осуществления концентрация со-промотора такова, чтобы давать концентрацию йодид-иона в реакционной смеси от примерно 4 мас.% до примерно 20 мас.%. В дополнительных вариантах осуществления концентрация со-промотора такова, чтобы давать концентрацию йодид-иона в реакционной смеси от примерно 5,0 мас.% до примерно 20 мас.%. В других вариантах осуществления концентрация со-промотора такова, чтобы давать концентрацию йодид-иона в реакционной смеси от примерно 10 мас.% до примерно 20 мас.%. В еще других вариантах осуществления концентрация со-промотора такова, чтобы давать концентрацию йодид-иона в реакционной смеси от примерно 5 мас.% до примерно 10 мас.%.

Как обсуждено выше, реакционные смеси предложенных здесь способов включают в себя по меньшей мере одну соль рутения, по меньшей мере одну соль олова или их смеси для стабилизации каталитической системы на основе родия. Стабилизирующие соли металлов могут присутствовать в реакционных смесях в молярных концентрациях металла по отношению к родию от примерно 0,1:1 до примерно 20:1. В других вариантах осуществления стабилизирующие соли металлов могут присутствовать в реакционных смесях в молярных концентрациях всех металлов по отношению к родию от примерно 0,5:1 до примерно 10:1. В еще других вариантах осуществления стабилизирующие соли металлов могут присутствовать в реакционных смесях в молярных концентрациях всех металлов по отношению к родию от 1:1 до 5:1.

Примерными, но не единственными солями рутения и олова, подходящими для использования в качестве стабилизаторов катализатора, как описано здесь, являются галогениды, ацетаты, нитраты, оксиды и аммониевые соли рутения и олова.

Следует отметить, что в реакционной смеси соли рутения и олова сразу превращаются в по меньшей мере одну из форм йодидной соли, ацетатной соли или их смесей. Поэтому идентичность солей рутения или олова, прибавленных в реакционную смесь для стабилизации металла родия, может варьироваться. Для целей данного изобретения ссылки на концентрацию или молярные отношения солей рутения и олова относятся к сумме всех форм солей рутения и олова, независимо от того, является ли конкретная соль йодидной солью, ацетатной солью или смесями йодидных и ацетатных солей. В случае молярных отношений молярное отношение рутения или олова определяют, конечно, концентрацией соответствующего металла, независимо от формы, в которой он присутствует.

Для проведения реакций карбонилирования, как описано здесь, все выбранные компоненты реакционной смеси растворяют или диспергируют в реакционной смеси в сосуде или реакторе. В период активной реакции метанол и монооксид углерода непрерывно подают в реактор, содержащий реакционную смесь, в котором поддерживают желаемое парциальное давление монооксида углерода. Реактор карбонилирования обычно представляет собой автоклав с мешалкой, в котором взаимодействующие жидкие компоненты поддерживают на постоянном уровне. В реактор непрерывно вводят свежий метанол, достаточное количество воды для поддержания желаемой концентрации воды в реакционной среде, раствор рециклизованного катализатора из испарительного устройства и обычно рециклизованный метилйодид и метилацетат из верхней части колонны, разделяющей метилйодид и уксусную кислоту. В некоторых вариантах осуществления метилацетат поддерживают в реакционной смеси в концентрации от примерно 0,5 мас.% до примерно 30 мас.%. Другие перегонные системы могут быть использованы как средства для обеспечения выделения сырой уксусной кислоты и рециклизации в реактор раствора катализатора, метилйодида и метилацетата. Монооксид углерода непрерывно вводят в реактор немного ниже мешалки, которую используют для перемешивания содержимого. Монооксид углерода полностью диспергируется в реакционной смеси. Газообразный продувающий поток удаляют из верхней части реактора, чтобы предупредить накопление газообразных побочных продуктов и поддерживать парциальное давление монооксида углерода в установке при данном общем давлении в реакторе. Температуру реактора регулируют, и монооксид углерода вводят со скоростью, достаточной для поддержания постоянного общего давления в реакторе. Общее давление в реакторе равно от примерно 1,5 МПа до примерно 4,5 МПа абсолютного давления, температуру в реакторе обычно поддерживают от примерно 150°С до примерно 250°С.

Жидкий продукт отводят из реактора карбонилирования со скоростью, достаточной для поддержания постоянного уровня реакционной смеси, и подают на испарительное устройство. В испарительном устройстве раствор катализатора отбирают как основной поток, состоящий из преобладающей уксусной кислоты, содержащий родиевый катализатор, йодидную соль как со-промотор и стабилизатор на основе рутения и/или олова, наряду с небольшими количествами метилацетата, галогенного промотора и воды. Верхний поток из испарителя состоит преимущественно из продукта, уксусной кислоты, наряду с метилйодидом, метилацетатом и водой. Часть монооксида углерода наряду с газообразными побочными продуктами, такими как метан, водород и диоксид углерода, выходят из верхней части испарителя. Дополнительную информацию, относящуюся к системам и схемам получения уксусной кислоты, смотри в патентах США 4433166 Singleton и др.; 5144068 Smith и др.; и 6677480 Huckman и др. Более детальную информацию, относящуюся к способу получения уксусной кислоты реакциями карбонилирования, см. публикацию: Graub,M., Seidel, A., Torrence, P., Heymanns, P., Synthesis of Acetic Acid and Acetic Acid Anhydride from Methanol. Applied Homogeneous Catalysis with Organometallic Compounds. (1996), том 1, 104-138. Редактор(ы): Cornils, B., Herrmann, W., Издатель: VCH, Weinheim, Германия.

Как обсуждено выше, осаждение родиевого катализатора часто происходит в системах выделения продукта, особенно в испарительных устройствах. Преимущества описанных здесь систем в уменьшении осаждения родиевого катализатора пояснены на примерах следующими экспериментальными оценками.

Экспериментальные оценки

Пробы стабильности родиевого катализатора проводили в атмосфере азота (N2) в герметичной стеклянной трубке под давлением. Герметичные стеклянные трубки под давлением снабжали регулятором температуры и перемешивания с применением системы трубчатого реактора под давлением, изготовленной Genevac (RS 1000 Reaction Station). Исходные растворы родиевого катализатора, включающие в себя от 1500 ч./млн до 2000 ч./млн Rh и содержащие 15 мас.% йодида лития (LiI) в примерно от 2 мас.% до 4 мас.%-ной водной уксусной кислоте, готовили в аппарате Fisher-Porter. Исходные растворы продували монооксидом углерода (СО) при от 125° до 150°С и давлении 241,1 кПа при перемешивании в течение одного часа для гарантирования полного растворения комплекса родиевого катализатора перед проведением пробы осаждения катализатора. Полученные растворы катализатора охлаждали и затем продували N2 в течение одного часа для удаления растворенного СО перед помещением растворов катализатора в стеклянные трубки, которые герметизировали в атмосфере N2. Указанные растворы имитировали парциальное давление СО в испарительном устройстве. Концентрацию родия для исходного раствора и испытуемых растворов определяли атомной абсорбционной (АА) спектроскопией.

Готовили три типа растворов катализатора, как описано выше. Первый тип раствора был контрольным раствором без рутениевого или оловянного стабилизатора и 15 мас.% йодида лития. Второй тип раствора содержал 15 мас.% йодида лития и соль рутения, прибавленную в виде RuI2, при молярном отношении рутения к родию 5:1. Третий тип раствора содержал 15 мас.% йодида лития и соль олова, прибавленную в виде SnI2, при молярных отношениях олова к родию 10:1.

Полученные растворы выдерживали в течение 72 часов в герметичных стеклянных трубках в условиях, имитирующих условия испарителя, при температуре 150°С и давлении 241,1 кПа в атмосфере N2. Концентрации родия в каждом растворе определяли с интервалами 24 часа, 48 часов и 72 часа.

Два раствора, содержащих рутениевый стабилизатор, испытывали одновременно с контрольным раствором, который не содержал рутениевого или оловянного стабилизатора. Концентрация родия в рутенийсодержащих растворах и контрольных растворах, существующая в описанных временных интервалах, приведена в числовой и графической формах на Фиг.1.

Два раствора, содержащие оловянный стабилизатор, испытывали одновременно с контрольным раствором, который не содержал рутения или олова. Концентрация родия в каждом оловосодержащем растворе и контрольных растворах, существующих в описанных временных интервалах, приведена в числовой и графической формах на Фиг.2.

Как видно из Фиг.1 и Фиг.2, наблюдали, что присутствие солей рутения и олова в растворах родиевого катализатора значительно уменьшает скорость осаждения RhI3 со временем. В частности, видно, что в растворах, в которых не присутствовала соль рутения или олова, в конце каждого 72-часового периода осаждалось соответственно от 50 мас.% до 70 мас.% растворимого Rh в виде RhI3. Наблюдали, что в растворах, включающих в себя соли рутения и олова, в конце 72-часового периода не наступало заметного осаждения RhI3.

Сравнивая результаты, приведенные на Фиг.1 и Фиг.2, обсужденные выше, с результатами стабилизации, сообщенными в патенте ЕР 0728727 В1 Poole в опыте Х и примере 33, можно увидеть, что описанные здесь системы, включающие в себя йодид-ион в концентрациях выше примерно 3 мас.% в сочетании рутением или оловом, демонстрируют поразительно лучшую стабилизацию, чем системы, включающие в себя рутений без йодид-иона, как сообщено в патенте ЕР 0728727 В1 Poole и др.

Что касается различных интервалов, приведенных здесь, любой указанный верхний предел, конечно, может быть скомбинирован с любым нижним пределом для выбранного подинтервала.

Все патенты и публикации, включая приоритетные документы и проверочные процедуры, упомянутые здесь, введены в целом в качестве ссылок.

Хотя приведенные здесь способы и их преимущества описаны в деталях, следует понимать, что могут быть сделаны различные изменения, замены и варианты без отступления от духа и рамок описанных здесь способов, как определено в следующей формуле изобретения.

Изобретение относится к усовершенствованному способу получения уксусной кислоты каталитической реакцией карбонилирования, представляющему собой превращение метанола и его реакционноспособного производного в присутствии монооксида углерода и каталитической системы на основе родия, состоящей из (i) родия; (ii) галогенного промотора; (iii) йодидной соли в качестве со-промотора в концентрации, дающей концентрацию йодид-иона выше 3 мас.% от реакционной смеси; и (iv) соли металла в качестве стабилизатора, выбранной из группы, состоящей из солей рутения, солей олова и их смесей; причем реакционная смесь содержит от 0,1 мас.% до 14 мас.% воды; и причем соли рутения, соли олова или их смеси присутствуют в реакционной смеси в молярном отношении объединенных рутения и олова к родию от 0,1:1 до 20:1. Соль металла в качестве стабилизатора минимизирует осаждение металла родия во время выделения продукта, уксусной кислоты, в частности, в испарительном устройстве в схеме выделения уксусной кислоты. Стабильность металла родия достигают даже в случае получения уксусной кислоты в реакционной смеси с низким содержанием воды в присутствии йодидной соли в качестве со-промотора в концентрации, дающей концентрацию йодид-иона выше примерно 3 мас.% от реакционной смеси. 7 з.п. ф-лы, 2 ил.

1. Способ получения уксусной кислоты каталитической реакцией карбонилирования, представляющий собой превращение метанола и его реакционноспособного производного в присутствии монооксида углерода и каталитической системы на основе родия, состоящей из:

(i) родия;

(ii) галогенного промотора;

(iii) йодидной соли в качестве со-промотора в концентрации, дающей концентрацию йодид-иона выше 3 мас.% от реакционной смеси; и

(iv) соли металла в качестве стабилизатора, выбранной из группы, состоящей из солей рутения, солей олова и их смесей; причем реакционная смесь содержит от 0,1 до 14 мас.% воды; и причем соли рутения, соли олова или их смеси присутствуют в реакционной смеси в молярном отношении объединенных рутения и олова к родию от 0,1:1 до 20:1.

2. Способ по п.1, в котором родий присутствует в реакционной смеси в концентрации от 300 ч./млн до 5000 ч./млн от реакционной смеси.

3. Способ по п.1 или 2, в котором галогенный промотор присутствует в реакционной смеси в концентрации от 2 до 30 мас.% от реакционной смеси.

4. Способ по п.1 или 2, в котором реакционная смесь содержит от 2 до 8 мас.% воды.

5. Способ по п.1 или 2, в котором соли рутения и соли олова и их смеси присутствуют в реакционной смеси в молярном отношении объединенных рутения и олова к родию от 1:1 до 5:1.

6. Способ по п.1 или 2, в котором реакционная смесь содержит от 1 до 6 мас.% воды.

7. Способ по п.1 или 2, в котором галогенный промотор представляет собой метилйодид и присутствует в концентрации от 5 до 15 мас.% от реакционной смеси.

8. Способ по п.1 или 2, в котором реакционная смесь содержит от 0,5 до 30 мас.% метилацетата и йодидная соль в качестве промотора представляет собой йодид лития и присутствует в концентрации, дающей концентрацию йодид-иона от 4 до 20 мас.% от реакционной смеси.

| WO 00/24701 A, 04.05.2000 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для связи энергосистем | 1980 |

|

SU936209A1 |

| Сигнальная башня, испытывающая действия сил, вызываемых движущимся льдом | 1975 |

|

SU728727A3 |

| JP 2005336105 A, 08.12.2005 | |||

| US 7053241 B1, 30.05.2006 | |||

| Способ получения уксусной кислоты | 1990 |

|

SU1808826A1 |

Авторы

Даты

2011-03-20—Публикация

2006-02-10—Подача