физико-механических

важно, не ухудшают свойств изделий.

Пример 1. Поликапроамид (ПКА) с относительной вязкостью в растворе серной кислоты 2,61, содержанием низкомолекулярных соединений 1,4%, влажностью 0,03% раснлавляют в инертной атмосфере при 240°С. Время расплавления составляет 6 мип. В расплав вводят 1% триэтиленгликоля (ТЭГ). Смесь экструдируют через фильеру диаметром 0,8 мм с получением жилки. О влиянии добавки триэтиленгликоля на свойства расплава поликапроамида судят по реологическнм характеристикам (вязкости, режиму течения), которые определяют при 240С и напряжении сдвига (т) 5,6-10 дин/см. Указанные условия близки к условиям, при которых ведется переработка поликапроамида в волокна. Режим течения, характеризующий стенень отклонения от закономерностей течения ньютоновской жидкости, оценивают по тангенсу угла наклона касательной в данной точке кривой течения. Эффект пластификапии представляет собой отношение вязкости расплава непластифицированного полимера к вязкости пластифицированного. Реологические свойства расплава непластифицированного и пластифицированного поликапроамида представлены в табл. 1.

Т а б .л ица 1

Данные табл. 1 ноказывают, что введение даже 1% ТЭГ вызывает снижение вязкости расплава поликапроамида. Режим течения при этом остается ньютоновским, что немаловажно для переработки (особенно для прядения волокна).

Пример 2. По методике, описанной в примере 1, получают композиции, содержащие 10%, 30% триэтиленгликоля. Из литератуТаким образом, добавление 10-30% ТЭГ обеспечивает чрезвычайно высокий пластифицирующий эффект (табл. 2), что позволяет переработать образцы полимера повышенной вязкости. Однако следует отметить, что температура плавления ноликапроамида при введении даже таких относительно больших количеств пластификатора снижается незначительно (на 3-4°С). Поэтому теплостойкость изделий (папример волокон) на основе пластифицированного поликапроамида не изменяется.

Пример 3. Экструдерным способом (2-х кратное экструдирование) смешивают поликапроамид и полиэтиленгликоль (ПЭГ) молекулярного веса 3000 при 240°С. Соотношение поликапроамида и полиэтиленгликоля составляло 90: 10. Характеристики поликапроамида

ры известно, что ряд пластификаторов ограничего (от долей процента до нескольких нроцентов) совместимы с поликапроамидом в расплаве, в результате чего нельзя достичь большого эффекта в снижении вязкости расплава. При содержании ТЭГ 30% наблюдалась его полная совместимость с поликапроамидом в расплаве. Реологические свойства 5 расплава при 240°С и ,6-105 дин/см указанных композиций представлены в табл. 2.

Таблица 2

приведены в примере 1. О пластифицирующем эффекте указанного алкиленгликоля

можно судить по данным табл. 3, которые относятся к темнературе 240°С и ,6-10 дин/см.

Сравнивая данные табл. 2 и 3, можно заключить, что с увеличением молекулярного

веса в ряду гликоля (при переходе от триэтиленгликоля к олигомерному иолиэтиленгликолю с молекулярным весом 3000) эффективность добавки значительно падает. Поэтому большой практический интерес представляют

олигомерные гликоли с небольшим молекулярным весом (несколько сотен: 150-1000). Пример 4. Полипропиленгликоль (ППГ) молекулярного веса 400 вводят в расплав поликанроамида, как описано в примере 1, в количестве 10 вес. %. Характеристики поликапроамида приведены в примере 1. Реологические свойства расплава указапной компози- 25 ции приведены в табл. 4. Данные получены при 240°С и т 5,6-105 ДИН/СМ2,

Пример 5. Полипропилепгликоль (ППГ) молекулярного веса 1000 растворяют в эти- 30 ловом спирте, в раствор вносят крошку поликапроамида и перемешивают, испаряя спирт.

Из сопоставления результатов табл. 4 и 5 видно, что пластифицирующий эффект, обусловленпыА 3% ППГ, больше, чем 10%. Это связано с влиянием различных способов смешения. Способ смешения примера 5 более эффективен.

Г1 р и м е р 6. Получают смесь поликапроамида и 1% полибутиленгликоля с молекулярным весом 1500, как описано в примере 5. Высушенную до постоянного веса смесь экструдируют в жилку при 240°С. Исследуют реологические свойства расплава полученной композиции, как описано в примере 1.

Эксперименты показали, что вязкость расплава поликапроамида от введения 1% полибутиленгликоля снижается в 1,3 раза. Вообще с увеличением длины алкильного радикала многоатомного спирта пластифицирующий эффект растет, однако резко падает совместимость добавки с расплавом гомополиамида.

Пример 7. Композицию, состоящую из 95% поликапроамида и 5% цолизтиленгликоТаблица 3

Таблица 4

CoAepx aH t ППГ от веса крошки (после полного удаления спирта) составляет 3 вес. %. Полученную смесь сушат до постоянного веса в вакуумносушильпом шкафу при 60°С, затем экструдируют в жилку при 240°С. О пластифицирующем действии ППГ в полученной жилке можно судить по данным табл. 5, относящимся к температуре 240°С и ,6

10 ДИН/СМ2.

Таблица 5

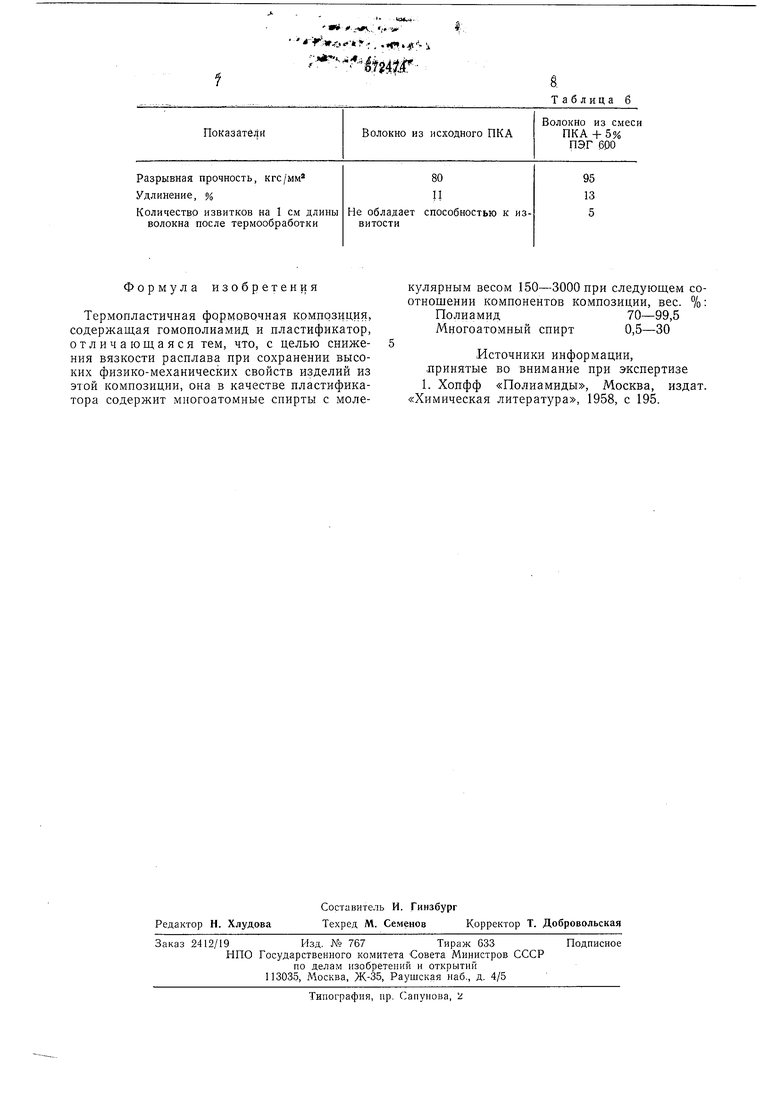

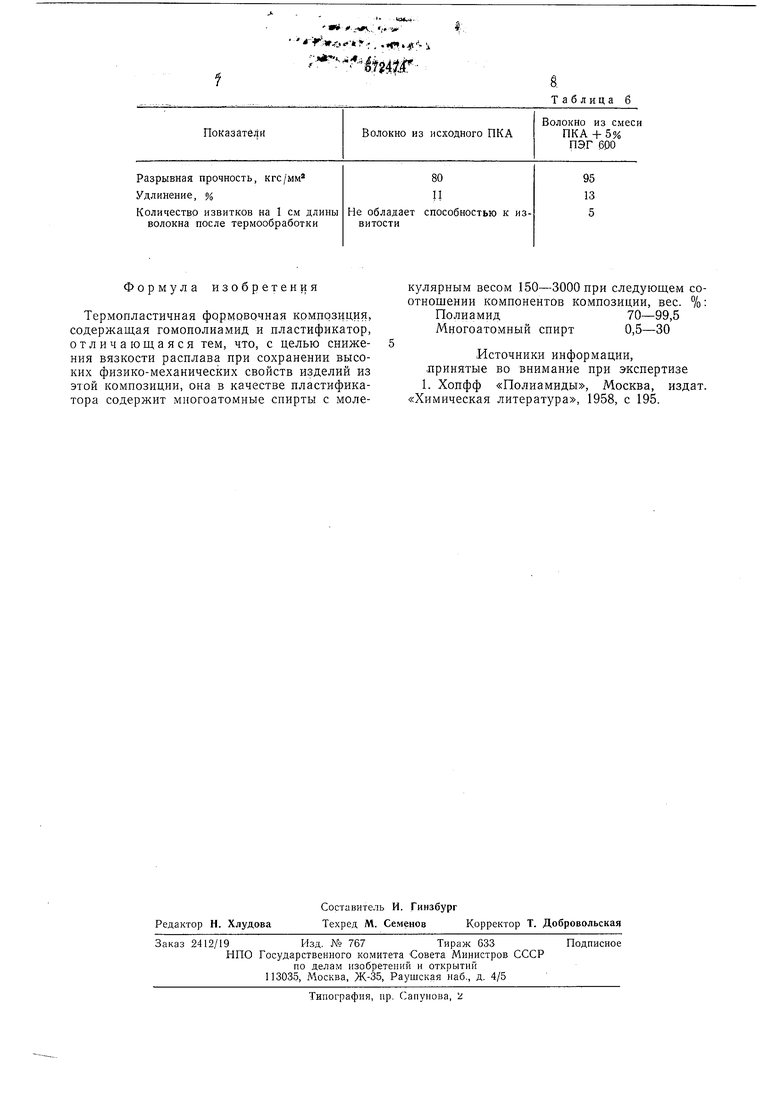

ля молекулярного веса 600 (ПЭГ), нерерабатынают в волокна на v aбopaтopнoй установке. Полученные волокна, содержащие 5% ПЭГ 600, характеризуются повышенной способностью к вытягиванию, лучшими физикомеханическими показателями и проявляют способность извиваться в результате термообработки (см. табл. 6).

Из табл. 6 видно, что в результате введения полиэтиленгликоля не происходит снил ения физико-механических свойств волокон.

Таким образом, отпадает необходимость удалять пластификатор из волокна, что выгодно отличает многоатомные спирты от других известных пластификаторов. Существо изобретения не исчерпывается

приведенными примерами, поскольку, кроме описанных, могут быть применены и другие многоатомные спирты молекулярного веса 150-3000 в качестве нластификаторов не только поликапроампда, но и других гомополиа МИДОВ.

W..,,-.,

,fj tr-.J.,4.s

Формула изобретения

Термопластичная формовочная композиция, содержащая гомополиамид и пластификатор, отличающаяся тем, что, с целью снижения вязкости расплава при сохранении высоких физико-механических свойств изделий из этой композиции, она в качестве пластификатора содержит многоатомные спирты с моле, .(«.S li

Таблица б

кулярным весом 150-3000 при следующем соотношении компонентов композиции, вес. %: Полиамид70-99,5

Многоатомный спирт0,5-30

Источники информации, .принятые во внимание при экспертизе 1. Хопфф «Полиамиды, Москва, издат. «Химическая литература, 1958, с 195.

Авторы

Даты

1977-09-15—Публикация

1975-10-29—Подача