Изобретение относится к области металлургии, в частности к разработке сплава на основе титана, используемого для применения в качестве высокопрочного конструкционного материала, подвергающегося упрочняющей термической обработке при ступенчатом отжиге.

Наиболее близким по технической сущности и достигаемому результату к предложенному сплаву является известный сплав на основе титана, содержащий компоненты в следующем соотношении, мас.%:

Алюминий - 2 - 4

Ванадий - 14 - 20

Хром - 2 - 5

Олово - 2 - 4

Молибден - 0,5 - 3,0

Цирконий - 0,3 - 2,0

Ниобий - 0,01 - 0,40

Титан - Остальное [1]

Недостатком известного сплава является низкая пластичность в холодном состоянии, связанная с ростом микро- и макрозерна при производстве полуфабрикатов путем горячего деформирования.

Задачей изобретения является создание высокопластичного и высокопрочного титанового сплава, допускающего интенсивную холодную деформацию (более 70%) при массовом производстве деталей и конструкций (болты, винты, трубы, листы, лента и проч.).

Поставленная задача достигается тем, что сплав на основе титана, содержащий алюминий, ванадий, хром, олово, молибден, дополнительно содержит железо и бор в следующем соотношении компонентов, мас.%:

Алюминий - 2 - 4

Ванадий - 14 - 20

Хром - 2 - 4

Олово - 2 - 4

Молибден - 0,5 - 3,0

Железо - 1 - 2,5

Бор - 0,005 - 0,020

Титан - Остальное

Легирование небольшим количеством бора сильно измельчает при обязательном содержании 1,0 - 2,5% железа микро- и макрозерно и повышает тем самым пластичность и прочность полуфабрикатов из данного сплава.

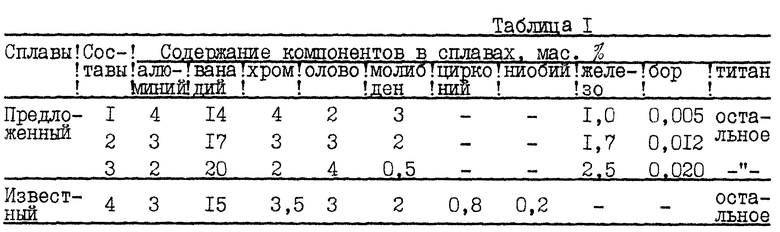

Изобретение иллюстрируется следующими примерами. Составы предложенного и известного [2] сплава, приведенные в табл. 1, выплавляли в вакуумно-дуговых печах в два переплава. Допустимое содержание в предложенном сплаве неизбежных примесей следующее, мас.%: кремний до 0,3, кислород до 0,15, углерод до 0,1, азот до 0,05, водород до 0,02. После деформирования и термообработки из заготовок (пруток) изготавливали образцы для проведения механических испытаний.

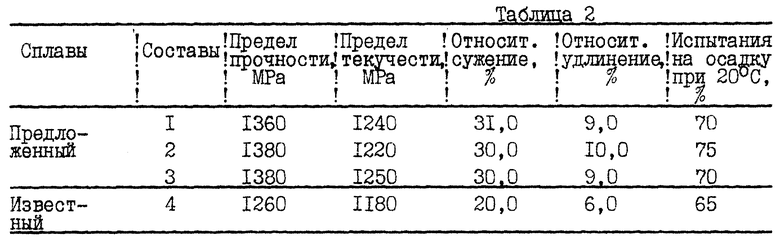

Предел прочности, предел текучести, относительное сужение и относительное удлинение определялись по ГОСТ 1497-84. Испытание на осадку проводилось по ГОСТ 8817-82.

Термическая обработка предложенного сплава включает ступенчатый отжиг в вакуумных печах или в печах с защитной атмосферой по режиму: нагрев до 780oC, выдержка 1 ч, охлаждение с печью до 480-520oC, выдержка 4-8 ч, охлаждение с печью. Технологическая пластичность при испытании на осадку определялась после отжига в печах с защитной атмосферой по режиму: 780oC, 1 ч, охлаждение с печью.

Как видно из табл. 2, предложенный сплав в термоупрочненном состоянии обладает более высокой прочностью (в среднем более 100 МПа) и особенно важно, что характеристики пластичности также повышаются (относительное сужение и относительное удлинение в среднем в 1,5 раза).

Результаты испытаний на осадку у предложенного сплава выше в среднем на 30%.

Детали и конструкции, изготовленные из предложенного сплава, могут упрочняться без переноса в закалочную среду, т.е. в аргоновакуумных печах (см. табл. 2).

Источники информации

1. Авторское свидетельство N 1007467, кл. С 22 С 14/00, 1981 г.

2. Авторское свидетельство N 1621543, кл. C 22 C 14/00, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ПРУТКОВАЯ ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 2017 |

|

RU2690768C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2686758C1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

Сплав на основе титана применяется в качестве высокопрочного конструкционного материала, подвергающегося упрочняющей термической обработке при ступенчатом отжиге. Задачей изобретения является повышение прочностных и технологических характеристик сплава, увеличение его работоспособности и ресурса. Сплав содержит следующие компоненты, мас.%: алюминий 2 - 4; ванадий 14 - 20; хром 2 - 4; олово 2 - 4; молибден 0,5 - 3,0; железо 1 - 2,5; бор 0,005 - 0,020 и титан - остальное. 2 табл.

Сплав на основе титана, содержащий алюминий, ванадий, хром, олово и молибден, отличающийся тем, что он дополнительно содержит железо и бор при следующем соотношении компонентов, мас.%:

Алюминий - 2 - 4

Ванадий - 14 - 20

Хром - 2 - 4

Олово - 2 - 4

Молибден - 0,5 - 3,0

Железо - 1 - 2,5

Бор - 0,005 - 0,020

Титан - Остальное

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1989 |

|

RU1621543C |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1983 |

|

RU1132567C |

| SU 4229215, 25.09.1974 | |||

| СПОСОБ ПОДУЧЁНЙЯ ХРОМОВОГО КАТАЛИЗАТОРА | 0 |

|

SU202791A1 |

| JP 03079736 A, 04.04.1992 | |||

| DE 1258105, 04.01.1968 | |||

| US 48889170 A, 26.12.1989. | |||

Авторы

Даты

2000-09-27—Публикация

1999-08-02—Подача