Изобретение относится к металлургии, в частности к способам изготовления стержневых деталей из титановых сплавов, преимущественно болтов, и может найти применение в авиакосмической технике, а также в машиностроении, судостроении и химическом производстве.

В настоящее время известен способ изготовления стержневых деталей с головками из двухфазных (α+β)-титановых сплавов по заявке RU 94004583 А1, 20.10.1995

Он заключается в следующем: заготовку нагревают в вакуумной печи до температуры 800-850oC для получения метастабильных фаз - β и α″, затем производят медленное охлаждение вместе с печью до температуры 580-600oC и затем резкое охлаждение в воде до температуры окружающей среды; после нанесения на поверхность прутков твердого оксалатного покрытия производят изготовление болтов методом холодной высадки с многократным редуцированием стержня со скоростью 0,5-1,0 м/сек, обкатывание гладкой части стержня и радиуса перехода к головке одновременно роликами на резьбонакатном станке и накатывание резьбы; после накатывания резьбы изделия подвергают старению в течении 6-8 часов при температуре 300 - 400oC.

Однако изделия, изготовленные этим способом, имеют температурную область использования 200oC без ограничения ресурса и 300oC при кратковременной эксплуатации не более 100 часов. Кроме того, в ряде конструкций авиакосмической техники и в машиностроении необходимо использовать болты с более высокими характеристиками прочности, достижение которых при использовании (α+β)-титановых сплавов становится невозможным без потери ресурса пластичности долговечности изделий.

Для решения поставленной задачи в известном способе изготовления стержневых деталей с головками из (α+β)-сплавов предлагается использовать высокопрочные псевдо-β-титановые сплавы, имеющие в структуре значительно большее содержание β-фазы за счет увеличения содержания ванадия до 18% по массе и снижения содержания молибдена до M0 ≤ 1% по массе.

Способ изготовления стержневых деталей с головками из псевдо-β-титановых сплавов, предусматривает осуществление операции прокатки прутков при температуре ниже (α+β)/β-перехода с последующим охлаждением прутков на воздухе, затем нанесение на их поверхность оксалатного покрытия, высадку головки и многократное редуцирование стержня, осуществляемые со скоростью 0,5-1 м/с, одновременную обкатку радиуса под головкой и стержня и накатывание резьбы, после чего проводят старение изделий при температуре 450-550oC в течение 8-10 часов. Прокатку заканчивают в (α+β)-области при температурах, обеспечивающих отсутствие полной рекристаллизации.

Согласно изобретению предварительную термообработку прутков из псевдо-β-титановых сплавов осуществляют одновременно с прокаткой прутков при температуре несколько ниже (α+β)/β-перехода (800oC) и заключительную операцию по обработке давлением прутков заканчивают при температурах, соответствующих (α+β)-области, при которых металл, хотя бы частично сохраняет нагартовку и полной рекристаллизации не происходит; охлаждение прутков производят на воздухе; после накатывания резьбы производят старение при температурах 450-550oC.

В итоге после закалки структура псевдо-β-сплавов представлена небольшим количеством первичной α-фазы и метастабильной β-фазой с большой плотностью дислокаций. При старении зарождение упрочняющих фаз происходит на дислокациях, что в конечном итоге приводит к структуре, представленной очень мелкими равномерно расположенными частицами α-фазы в β-матрице. Такой механизм распада β-фазы не приводит к образованию по границам β-зерен оторочек α-фазы. Эти оторочки оказывают отрицательное влияние на механические свойства сплавов, снижая характеристики пластичности и трещиностойкости. В итоге после закалки с температур, соответствующих (α+β)-области, псевдо-β-сплавы обладают повышенными характеристиками прочности, пластичности, вязкости и сопротивления коррозионному растрескиванию по сравнению с β-закалкой.

Старение в диапазоне 450-550oC позволяет получать предел прочности в диапазоне 1150-1350 МПа в зависимости от требований конструкции изделия. Эксплуатационная температура повышается до 350oC без ограничения ресурса эксплуатации.

Ниже приведен пример осуществления предлагаемого способа.

Пример.

Прутки из псевдо-β-титанового сплава, например ВТ35 ⊘ 10 мм, прокатанные при температуре 800oC и охлажденные на воздухе, протачивали до 12 ⊘ 8,5-0,04 мм. Затем наносили твердое оксалатное покрытие, причем температура раствора была на 15-20oC ниже, чем для прутков из сплава ВТ16 с (α+β)- структурой. Затем холодной высадкой изготавливали болты М8. При изготовлении болтов проводили многократное редуцирование стержня со скоростью 0,5-1,0 м/сек. Обкатывали гладкую часть стержня и переход его к головке одновременно роликами на резьбонакатном станке для получения гладкой части стержня с высокой степенью точности и высокой чистотой поверхности и накатывали резьбу. После накатывания резьбы изделия подвергали старению в течение 8-10 часов при температуре 530oC.

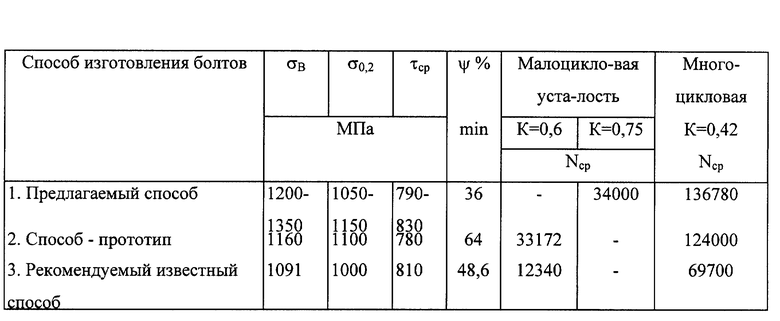

Были определены механические свойства прутков и болтов по результатам статических и динамических испытаний. Для сравнительной оценки свойств болтов, изготавливаемых по предлагаемому способу, были также определены свойства болтов, изготавливаемых по способу-прототипу и болтов из ВТ16, термообработанных по режиму, указанному в инструкции ВИАМ N 685-76.

Из сравнения полученных данных следует, что по предлагаемому способу можно изготавливать крепежные изделия, имеющие более высокие характеристики прочности и долговечности по сравнению с известными способами, что имеет большое значение при эксплуатации изделий в конструкциях и увеличении срока их службы, в условиях повышенных до 350oC температур эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2484914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ РЕЗЬБОВЫХ ДЕТАЛЕЙ КРЕПЛЕНИЯ С ГОЛОВКАМИ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2431538C1 |

| Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов | 2015 |

|

RU2611752C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ КОРРОЗИОННО-СТОЙКИХ АЗОТСОДЕРЖАЩИХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2325450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2156828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2490087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СТЕРЖНЕВОЙ ФОРМЫ С ГОЛОВКОЙ | 2019 |

|

RU2697114C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2036247C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441097C1 |

Изобретение относится к области металлургии и может быть использовано в машиностроении. Задачей изобретения является повышение прочностных и усталостных характеристик стержневых деталей из титановых сплавов. Способ изготовления стержневых деталей с головками из псевдо-β-титановых сплавов предусматривает операцию прокатки прутков при температуре ниже (α+β)/β-перехода с последующим охлаждением прутков на воздухе, нанесение на их поверхность оксалатного покрытия, высадку головки и многократное редуцирование стержня, осуществляемые со скоростью 0,5-1 м/с, одновременную обкатку радиуса под головкой и стержня и накатывание резьбы, после чего проводят старение изделий при 450-550°С в течение 8-10 ч, что позволяет значительно повысить прочностные характеристики в изделиях при одновременном увеличении их долговечности и температуры эксплуатации. 1 табл.

| RU 94004583 А1, 20.10.1995 | |||

| Устройство для испытания упругости пружин Бурдона | 1938 |

|

SU54354A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1983 |

|

SU1233523A1 |

| US 4023225, 17.05.1977 | |||

| Способ изготовления крепежных деталей | 1976 |

|

SU578148A1 |

Авторы

Даты

2000-09-27—Публикация

1999-08-02—Подача