Изобретение относится к области металлургии, в частности к способам изготовления стержневых деталей с головками из титановых сплавов путем изменения физической структуры сплавов, и может быть использовано в авиационно-космической технике, а также химическом машиностроении и судостроении.

Известен способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, включающий предварительный отжиг заготовок, нанесение на их поверхность твердого оксалатного покрытия, высадку головки и многократное редуцирование стержня, осуществляемые со скоростью 0,5-1,0 м/с, с последующим проведением одновременной обкатки радиуса под головкой и стержня и накатывание резьбы (SU 543454, 25.01.1977).

Недостатками известного способа являются невысокая прочность на разрыв и срез и долговечность изделий, что в ряде случаев приводит к снижению характеристик надежности и долговечности ответственных элементов конструкций летательных аппаратов, где могут применяться вышеупомянутые крепежные изделия из титановых сплавов.

Наиболее близким аналогом к заявляемому изобретению является способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, включающий операции термической обработки заготовок путем закалки в вакуумной печи при 800-850oC с последовательным охлаждением их сначала вместе с печью до 580-600oC, а затем в воде и старения при 300-400oC течение 6-8 ч, механическую обработку, включающую операции формования деталей методом пластического деформирования, обкатки их наружной поверхности и накатывания резьбы (RU 94004583 A1, 20.10.95).

Известный способ предусматривает проведение предварительной термообработки прутков путем закалки с последующим охлаждением в указанных выше режимах, после чего осуществляют механическую обработку, включающую высадку головки и многократное редуцирование стержня со скоростью 0,5-1,0 м/с, одновременную обкатку радиуса под головкой и стержня и накатывание резьбы, после чего проводят старение деталей (в указанных выше режимах).

К числу существенных недостатков известного способа следует отнести недостаточно высокие показатели выносливости изделий, обусловленные наличием вырывов и наслоений в поверхностном слое после накатки резьбы, которые являются сильными концентраторами напряжений.

Отмеченные выше недостатки обусловлены следующими причинами.

Проведение термической обработки заготовок (закалки с последующим охлаждением и старением) в указанных выше режимах приводит к образованию в структуре титанового сплава метастабильных β- и α- фаз, придающих сплаву высокую пластичность. Однако смена фазового состава в процессе старения, при котором происходит распад указанных фаз с образованием равновесной (α+β) структуры, определяющей высокие прочностные характеристики, одновременно приводит к образованию в поверхностном слое изделий растягивающих напряжений, в результате чего повышается склонность сплава к интенсивному налипанию на резьбонакатные ролики. Иными словами, повышение пластичности титановых сплавов, обусловленное проведением указанной выше термической обработки, существенно снижает выносливость готовых изделий.

Заявляемое изобретение направлено на решение задачи повышения выносливости стержневых деталей с головками, изготовленных из двухфазных (α+β) титановых сплавов за счет увеличения прочности изделий и устранения образования дефектов в поверхностном слое в процессе накатки резьбы.

Отмеченный выше технический результат достигается тем, что в известном способе изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, включающем операции термической обработки заготовок путем закалки в вакуумной печи при 800-850oC с последовательным охлаждением их вместе с печью до 580-600oC, а затем в воде и старения при 300-400oC в течение 6-8 ч, механическую обработку, включающую операции формования деталей методом пластического деформирования, обкатки их наружной поверхности и накатывания резьбы, согласно заявляемого изобретения операцию старения осуществляют в вакуумной печи с последующей дополнительной обработкой деталей в течение 18-20 ч во вращающемся барабане смесью стальных шариков диаметром 0,002-0,005 м и деревянных кубиков с высотой ребра 0,2-0,3 м, после чего накатывают резьбу. При этом скорость вращения барабана составляет 30-35 об. /мин с изменением направления вращения через каждые 2 мин. Резьбу со скоростью 10-20 об. /мин при давлении 1200-2400 кгс/мм в течение 0,5-1,0 с, при этом величина радиуса впадины резьбы составляет 0,18-0,20 величины шага резьбы.

Сущность заявляемого изобретения состоит в следующем.

В результате проведенных исследований было установлено, что проведение операции старения перед накатыванием резьбы позволяет значительно (на 50-60%) увеличить прочность стержневых деталей с головками, изготавливаемых из двухфазных (α+β) титановых сплавов, и тем самым создать благоприятную основу для получения качественной резьбы.

Исследования также показали, что проведение операции старения в вакууме позволяет существенно увеличить выносливость изделий. Можно предположить, что при этом обеспечивается возможность устранения с поверхности изделий водорода, который, увеличивая напряженное состояние в зоне концентратов, снижает выносливость изделий.

Проведение специальной операции по обработке изделий стальными шариками в смеси с деревянными кубиками во вращающемся барабане позволяет дополнительно нагартовывать поверхность изделий и создать в поверхностном слое максимальную величину сжимающих напряжений, тем самым существенно повышая выносливость изделий.

Смена направлений вращения барабана при этом позволяет периодически возвращать в зону обработки шарики более крупных размеров, что дополнительно идентифицирует процесс обработки.

Наличие деревянных кубиков вместе с шариками увеличивает качество отделки поверхности изделия, повышает чистоту поверхности, доводя ее до зеркального блеска (Ra = 0,09-0,15 мкм).

Режимы и параметры обработки были установлены в ходе экспериментов, исходя из достижения наилучших показателей процесса. Исследования показали, что снижение скорости вращения барабана ниже 30 об./мин уменьшает степень нагартовки, а превышение заявляемого верхнего предела скорости, равного 35 об. /мин, экономически нецелесообразно. Обработка поверхности шариками и кубиками с размерами, выходящими за заявляемые пределы, приводит к снижению эффективности обработки.

Таким образом, достигнутые в результате описанных выше операций высокая чистота поверхности и прочность изделий способствуют уменьшению образования вырывов и наслоений в процессе накатывания резьбы, обеспечивая тем самым повышение выносливости изделий.

Проведенные исследования позволили определить оптимальные режимные характеристики процесса накатывания резьбы, при которых достигаются наилучшие показатели прочности и выносливости изделий.

Так, накатка резьбы при заявляемом соотношении радиуса впадины резьбы и шага резьбы, равном 0,18-0,20, позволяет снизить величину напряженного состояния резьбового элемента, повысить качество резьбовой поверхности (получив поверхность без вырывов, наслоений и трещин) и увеличить, в конечном итоге, выносливость изделий.

Эксперименты показали, что превышение заявляемого соотношения более 0,20 не обеспечивает технических требований, предъявляемых к резьбовым элементам, и ухудшает свинчиваемость болта с гайкой. Тогда как проведение накатки при величине указанного соотношения менее 0,18 приводит к увеличению напряженного состояния поверхности.

Также, исходя из максимальных показателей выносливости готовых изделий, были экспериментально установлены и остальные заявляемые параметры процесса накатывания резьбы. При этом скорость накатывания резьбы составила 10-20 об. /мин при давлении 1200-2400 кгс/мм в течение 0,5-1,0 с.

Ниже приведены параметры, подтверждающие возможность осуществления заявляемого изобретения с получением указанного выше технического результата.

Пример N 1 иллюстрирует осуществление заявляемого способа в случае формования головки болта методом пластического деформирования (холодная высадка головки). В примере N 2 - формование головки болта проводят методом пластического деформирования (горячая высадка головки).

Пример N 1

Прутки из титанового сплава ВТ16 ⊘ 10,5 мм, нагревали в вакуумной печи до 830oC, медленно охлаждали вместе с печью до 600oC и затем быстро охлаждали в воде до температуры окружающей среды. Из термообработанных прутков после нанесения на их поверхность твердого оксалатного покрытия методом холодного пластического деформирования изготавливались болты М 10. При изготовлении болтов проводили многократное редуцирование стержня со скоростью 0,5-1,0 м/с. Обкатывали одновременно гладкую часть стержня и радиус перехода его к головке роликами на резьбонакатном станке (для получения гладкой части стержня с высокой степенью точности по 1-2 классу и высокой чистотой поверхности). Затем проводили старение в вакуумной печи в течение 8 ч при 300oC. После этого изделия подвергались специальной обработке в мыльном растворе с концентрацией мыла 0,3-0,5% во вращающемся барабане в смеси стальных шариков диаметром 0,002-0,006 м и деревянных кубиков с высотой ребра 0,2-0,3 м, при этом скорость вращения барабана составляла 30-35 об./мин с изменением направления вращения через каждые 2 мин. Продолжительность процесса обработки составила 20 ч.

Затем накатывали резьбу на резьбонакатном станке со скоростью 20 об./мин при давлении 2400 кгс/мм в течение 0,5 с, при этом величина радиуса впадины резьбы составляла 0,20 величины шага резьбы.

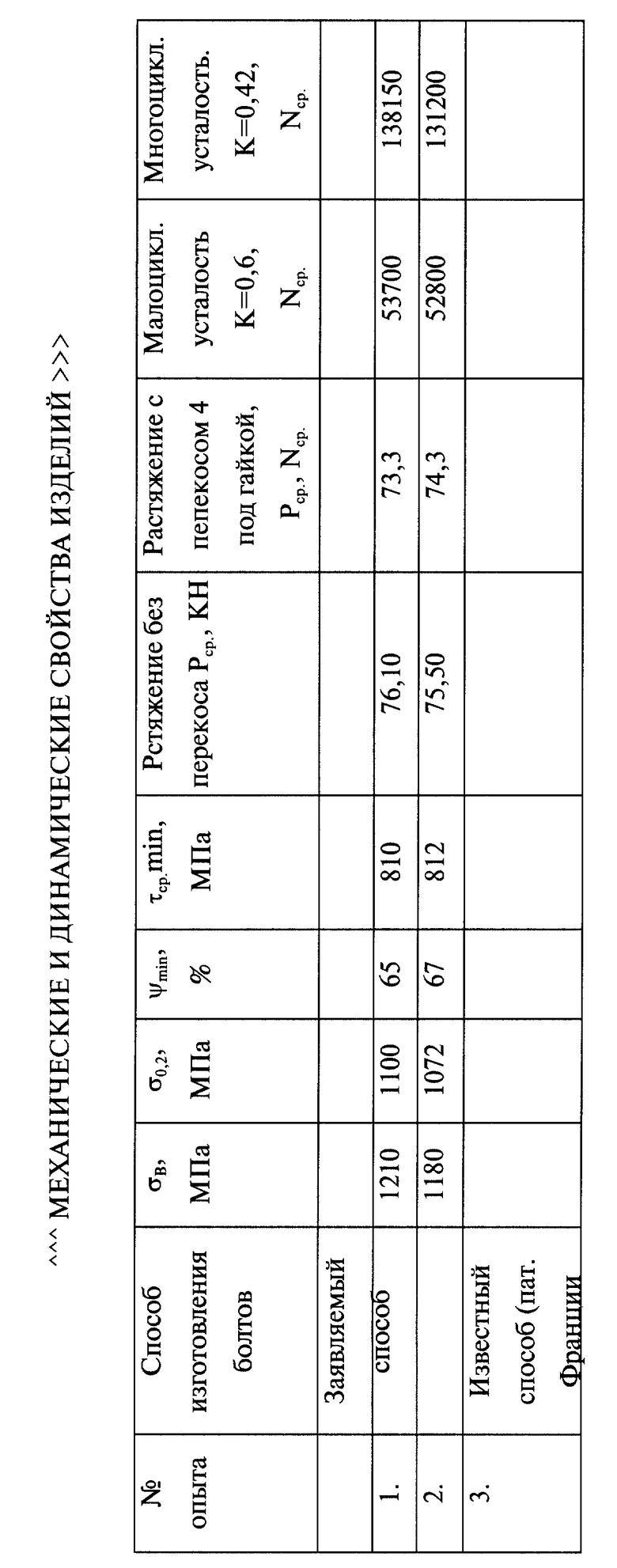

Механические и динамические свойства болтов, определенные по результатам статических и усталостных испытаний, приведены в таблице (опыт 1).

Пример N 2

Прутки из титанового сплава ВТ16 ⊘ 10,5 мм нагревали в вакуумной печи до 830oC, медленно охлаждали вместе с печью до 600oC и затем быстро охлаждали в воде до температуры окружающей среды. Из термообработанных прутков после нанесения на их поверхность твердого дисульфидмолибденового покрытия методом горячего пластического деформирования изготавливались болты М 10. Температура нагрева заготовки - 750oC, длительность нагрева в индукторе 100 с, горячая высадка головки болта проводилась в автоматическом режиме с последующими проточкой стержня под накатывание резьбы и одновременной обкаткой гладкой части стержня и радиуса перехода к головке болта роликами на резьбонакатном станке (для получение гладкой части стержня с высокой степенью точности по 1-2 классу и высокой чистотой поверхности). Затем проводили старение в вакуумной печи в течение 8 ч при 300oC. После этого изделия подвергались специальной обработке в мыльном растворе с концентрацией мыла 0,3-0,5% во вращающемся барабане в смеси стальных шариков диаметром 0,002-0,006 м и деревянных кубиков с высотой ребра 0,2-0,3 м, при этом скорость вращения барабана составляла 30-35 об. /мин с изменением направления вращения через каждые 2 мин. Продолжительность процесса обработки составляла 20 ч. Затем накатывали резьбу на резьбонакатном станке со скоростью 20 об./мин при давлении 2400 кгс/мм в течение 0,5 с, при этом величина радиуса впадины резьбы составляла 0,20 величины шага резьбы.

Механические и динамические свойства болтов, определенные по результатам статических и усталостных испытаний, приведены в таблице (опыт 2).

Для сравнительной оценки свойств болтов, изготовленных по заявляемому способу, в данной таблице приведены также и аналогичные свойства болтов, изготовленных в соответствии с ближайшим аналогом (опыт 3).

Как следует из данных, приведенных в таблице, стержневые детали, изготовленные по заявляемому способу, обладают высокими характеристиками прочности и особенно долговечности, что имеет большое значение для увеличения эксплуатационного ресурса ответственных элементов конструкций в авиационной и космической технике.

Способ изготовления болтов горячей высадкой применяют в том случае, когда пластичность материала оказывается недостаточной для формирования головки болта сложной геометрии и когда нет оборудования необходимой мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2484914C1 |

| Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов | 2015 |

|

RU2611752C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ КОРРОЗИОННО-СТОЙКИХ АЗОТСОДЕРЖАЩИХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2325450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ ПСЕВДО-β-ТИТАНОВЫХ СПЛАВОВ | 1999 |

|

RU2156829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2490087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ РЕЗЬБОВЫХ ДЕТАЛЕЙ КРЕПЛЕНИЯ С ГОЛОВКАМИ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2431538C1 |

| Способ изготовления стержневых деталей с головками | 1974 |

|

SU543454A1 |

| Способ изготовления крепежных деталей с многогранным стержнем | 1990 |

|

SU1759517A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СТЕРЖНЕВОЙ ФОРМЫ С ГОЛОВКОЙ | 2019 |

|

RU2697114C1 |

Задачей изобретения является повышение выносливости стержневых деталей с головками, изготовленных из двухфазных (α+β) титановых сплавов, за счет увеличения прочности изделий и устранения образования дефектов в поверхностном слое изделий в процессе накатки резьбы. Способ включает операции термической обработки заготовок путем закалки в вакуумной печи при 800-850°С с последовательным охлаждением их сначала вместе с печью до 580-600°С, а затем в воде и старения при 300-400°С в течение 6-8 ч, механическую обработку, включающую операции формования деталей методом пластического деформирования, обкатки их наружной поверхности и накатывания резьбы, при этом операцию старения осуществляют в вакуумной печи с последующей обработкой деталей в течение 18-20 ч во вращающемся барабане смесью стальных шариков и деревянных кубиков, после чего накатывают резьбу. 1 табл.

| RU 94004583 A1, 20.10.1995 | |||

| Способ изготовления стержневых деталей с головками | 1974 |

|

SU543454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1983 |

|

SU1233523A1 |

| US 4023225, 17.05.1977 | |||

| Снаряд для ударно-канатного бурения | 1972 |

|

SU578418A1 |

Авторы

Даты

2000-09-27—Публикация

2000-02-29—Подача