Изобретение относится к области обработки материалов давлением, а именно к способам изготовления деталей стержневой формы, например, болтов, винтов, из жаропрочных материалов, например, из сплавов на основе никеля.

Известен способ изготовления деталей стержневой формы с головкой, включающий этап выпрямления заготовки и ее щелочение, этап смазки заготовки, этап ковки с нагревом, этап термической обработки, этап прокатки на стане и этап окончательной термической обработки (Патент FR 2321351 от 30.07.1975, МПК В21Н 3/06, опубл. 18.03.1977).

Наиболее близким является способ изготовления деталей стержневой формы с головкой, включающий этап отрезки заготовки от прутка, этап образования смазочного покрытия на поверхности заготовки, этап редуцирования заготовки до получения требуемого диаметра стержня, этапы высадки головки стрежня, этап накатки резьбы и этап термической обработки (Патент US 20040003639 от 08.07.2003, МПК В21В 45/02, опубл. 08.01.2004).

Недостатками известных способов являются, нарушение непрерывности смазочного слоя, высокий коэффициент трения между заготовкой и инструментом, и, следовательно, высокие усилия деформации, а так же низкое качество получаемого изделия, связанное с наличием дефектов на поверхности изделия.

Техническим результатом заявленного изобретения является формирование непрерывного смазочного покрытия для получения деталей стержневой формы для уменьшения коэффициента трения при проведении деформации заготовки, и, как следствие, уменьшение усилия деформирования, и, следовательно, повышение качества получаемых изделий.

Технический результат достигается тем, что в способе изготовления деталей стержневой формы с головкой, включающем этап отрезки заготовки от прутка, этап образования смазочного покрытия на поверхности заготовки, этап редуцирования заготовки до получения требуемого диаметра стержня, этапы высадки головки стрежня, этап накатки резьбы и этап термической обработки, в отличие от известного на этапе образования смазочного покрытия дополнительно формируют смазочное покрытие на рабочих поверхностях деформирующих инструментов на этапах редуцирования, и высадки головки, при этом на рабочих поверхностях деформирующих инструментов выполнены углубления глубиной h через шаг t, причем соотношение шага t к глубине h должно быть в пределах от 1 до 10:

смазку наносят таким образом, чтобы углубления были полностью заполнены смазкой, затем выполняют этапы редуцирования и высадки головки.

смазку наносят таким образом, чтобы углубления были полностью заполнены смазкой, затем выполняют этапы редуцирования и высадки головки.

На фигурах показаны:

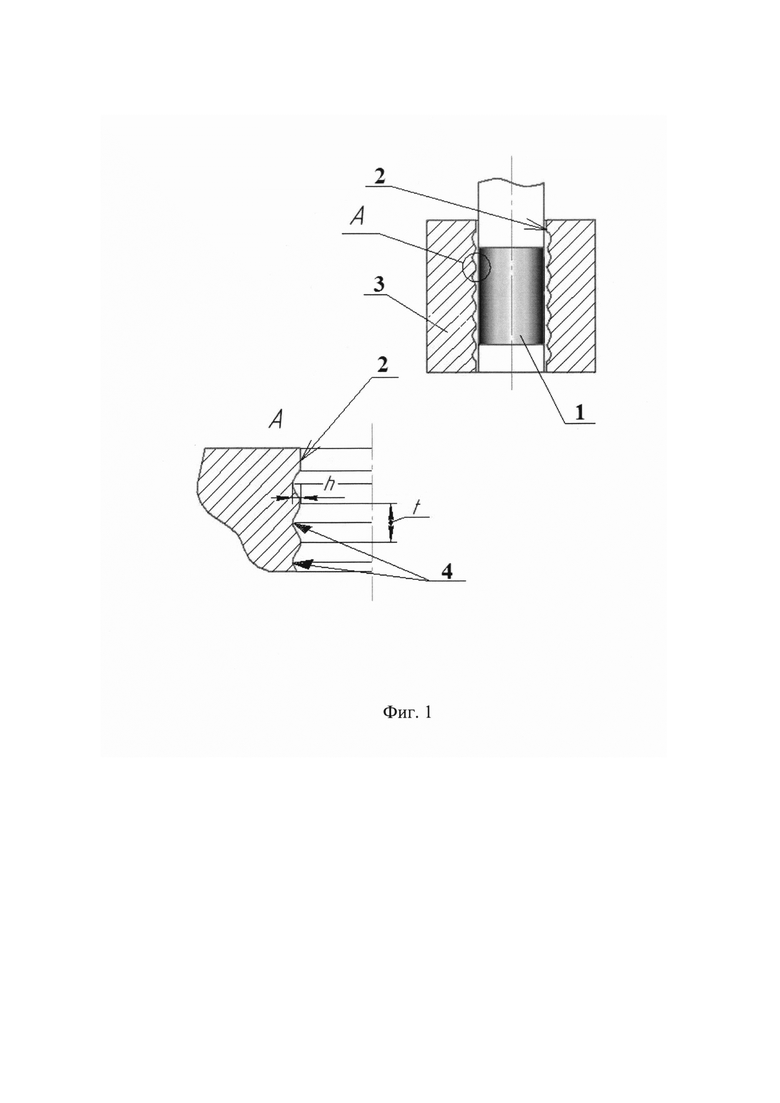

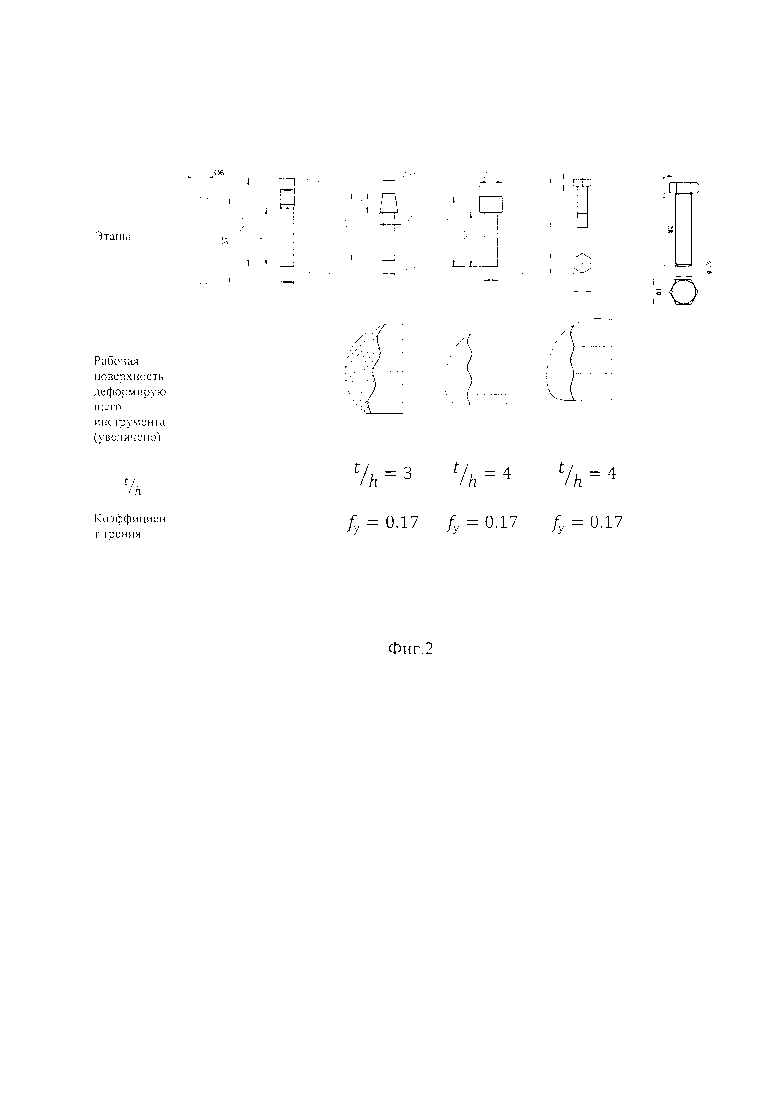

Фиг. 1 - Рабочая поверхность деформирующего инструмента с углублениями.

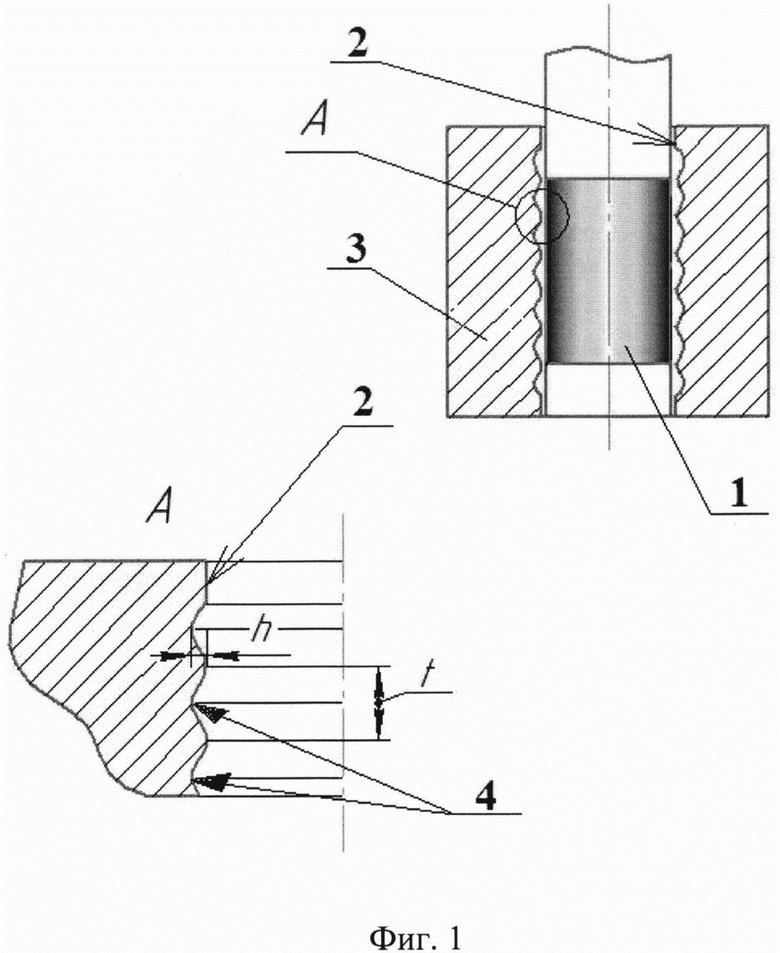

Фиг. 2 - Пример осуществления способа.

Способ изготовления детали стержневой формы с головкой заключается в следующем.

Пруток, диаметр которого близок к диаметру готовой детали, отправляется на этап отрезки заготовки от прутка.

Затем заготовка 1 направляется на этап образования смазочного покрытия. Сначала смазку наносят на заготовку 1, причем тип смазки зависит от температуры деформации и типа материала. Например, при деформации труднодеформируемых материалов с нагревом рекомендуется использовать стеклоэмали, а при деформации алюминиевых сплавов рекомендуется использовать в качестве смазки масло. Дополнительно на этапе формирования смазочного покрытия смазку, аналогичную той, что наносили на заготовку 1, наносят на рабочие поверхности 2 деформирующего инструмента 3, а именно на этапе редуцирования и на этапе высадки головки на рабочие поверхности пуансона и матрицы на их высаживаемой части.

При этом каждая рабочая поверхность 2 каждого инструмента (пуансона и матрицы) имеет углубления 4, выполненные глубиной h через шаг t, причем соотношение шага t к глубине h должно быть в пределах от 1 до 10:  (Фиг. 1). Таким образом, сформировано смазочное покрытие, как на поверхности заготовки 1, так и на поверхности 2 инструмента 3. При этом рабочими поверхностями инструмента являются боковые и торцевые поверхности пуансона и матрицы при высадке.

(Фиг. 1). Таким образом, сформировано смазочное покрытие, как на поверхности заготовки 1, так и на поверхности 2 инструмента 3. При этом рабочими поверхностями инструмента являются боковые и торцевые поверхности пуансона и матрицы при высадке.

Благодаря наличию углублений 4 на рабочих поверхностях инструмента 2, в которых находится смазка, сохраняется непрерывное смазочное покрытие в течение всего процесса деформирования материала, и, следовательно, коэффициент трения не повышается, это связанно с тем, что процесс протекает по закону жидкостного трения Ньютона. При нарушении смазочного покрытие процесс деформирования материала протекает по закону Амонтона-Кулона (Сторожев М.В., Попов Е.А. «Теория обработки металлов давлением». Учебник для вузов. Изд. 4-е, перераб. и доп., М., Машиностроение, 1977 г., С. 423, стр. 164-165), и, таким образом, повышается коэффициент трения и повышается сила трения.

Затем смазанную заготовку 1 направляют на этап редуцирования, на котором получают заготовку требуемого диаметра.

После этого полученную заготовку отправляю на этап высадки головки за несколько переходов. Заготовка 1 и инструмент 3 имеют непрерывное смазочное покрытие, а на рабочих поверхностях 2 пуансонов и матриц выполнены углубления глубиной h через шаг t, причем соотношение шага t к глубине h должно быть в пределах от 1 до 10:  . После получения головки изделие направляют на накатку резьбы и термическую обработку.

. После получения головки изделие направляют на накатку резьбы и термическую обработку.

Если на рабочей поверхности инструмента выполнить углубления с соотношением  то есть, глубина h углубления выполнена больше шага t, смазка, находящаяся в углублении, во время деформации останется внутри углубления, не попадая на поверхность деформируемой заготовки. В результате возможен разрыв смазочного покрытия во время деформации и повышение коэффициента трения. При таком соотношении параметров углублений повышается и расход смазки.

то есть, глубина h углубления выполнена больше шага t, смазка, находящаяся в углублении, во время деформации останется внутри углубления, не попадая на поверхность деформируемой заготовки. В результате возможен разрыв смазочного покрытия во время деформации и повышение коэффициента трения. При таком соотношении параметров углублений повышается и расход смазки.

Если на рабочей поверхности инструмента выполнить углубления с соотношением  то есть шаг t значительно больше глубины h, то в результате получится большой промежуток между углублениями. В ходе деформации материала на участках между углублениями возможен разрыв смазочного покрытия, что повышает коэффициент трения при деформации и негативно сказывается на качестве полученного изделия.

то есть шаг t значительно больше глубины h, то в результате получится большой промежуток между углублениями. В ходе деформации материала на участках между углублениями возможен разрыв смазочного покрытия, что повышает коэффициент трения при деформации и негативно сказывается на качестве полученного изделия.

Благодаря тому, что в способе изготовления деталей стержневой формы с головкой, включающем этап отрезки заготовки от прутка, этап образования смазочного покрытия на поверхности заготовки, этап редуцирования заготовки до получения требуемого диаметра стержня, этапы высадки головки стрежня, этап накатки резьбы и этап термической обработки, в отличие от известного на этапе образования смазочного покрытия дополнительно формируют смазочное покрытие на рабочих поверхностях деформирующих инструментов на этапах редуцирования, высадки головки, при этом на рабочих поверхностях деформирующих инструментов выполнены углубления глубиной h через шаг t, причем соотношение шага t к глубине h должно быть в пределах от 1 до 10:

смазку наносят таким образом, чтобы углубления были полностью заполнены смазкой, затем выполняют этапы редуцирования и высадки головки, достигается формирование непрерывного смазочного покрытия для получения деталей стержневой формы, уменьшение сил трения при проведении деформации заготовки, и, как следствие, уменьшение усилия деформирования, и, следовательно, повышение качества получаемых изделий.

смазку наносят таким образом, чтобы углубления были полностью заполнены смазкой, затем выполняют этапы редуцирования и высадки головки, достигается формирование непрерывного смазочного покрытия для получения деталей стержневой формы, уменьшение сил трения при проведении деформации заготовки, и, как следствие, уменьшение усилия деформирования, и, следовательно, повышение качества получаемых изделий.

Пример осуществления способа.

В примере описан способ изготовления болтов с шестигранной головкой из жаропрочного сплава ЭИ-437Б (ХН77ТЮР).

Берут пруток диаметром ∅6 мм из жаропрочного сплава ЭИ-437Б (ХН77ТЮР), разрезают на заготовки длиной 37 мм ± 1 мм. Проводят закалку, охлаждение на воздухе каждой заготовки.

Затем на поверхность заготовки наносят жидкую смазку: графит смешанный с солидолом.

Осуществляют этап редуцирования на гидравлическом прессе усилием 1,6 МН. Причем на рабочие поверхности матрицы наносят смазку, аналогичную смазке на заготовке: графит смешанный с солидолом (Фиг. 2).

Полученную заготовку направляют на этап высадки головки на гидравлическом прессе усилием 1,6 МН. Головку требуемых размеров получают за три перехода: высадка на конус, высадка на цилиндр, и высадка шестигранника. На каждом переходе перед деформацией наносят смазку на рабочие поверхности пуансона и матрицы на их высаживаемые части (Фиг. 2).

При высадке на конус на рабочей поверхности пуансона выполнены углубления с соотношением шага t к глубине  (Фиг. 2).

(Фиг. 2).

При высадке на цилиндр на рабочей поверхности матрицы (Фиг. 2) на ее высаживаемой части выполнены углубления с соотношением шага t к глубине

При высадке шестигранника на рабочей поверхности матрицы на ее высаживаемой части выполнены углубления с соотношением шага t к глубине  (Фиг. 2).

(Фиг. 2).

На каждом переходе высадки проводился расчет коэффициента трения на инструменте ƒy, на котором выполнены углубления: высадка на конус ƒy=0.17, высадка на цилиндр ƒy=0.17 и высадка шестигранника ƒу=0.17.

При этом аналогичный расчет проводился при высадке на инструменте без углублений: высадка на конус ƒ=0.5, высадка на цилиндр ƒ=0.5 и высадка шестигранника ƒ=0.5.

Как видно из опыта наличие углублений на поверхности инструмента (в данном случае или пуансон или матрица) снижает коэффициент трения, следовательно, и уменьшается и сила трения.

После получения головки на болт наносят накаткой резьбу и направляют на термообработку (старение).

В результате получается болт из жаропрочного сплава требуемых размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ выдавливания стержневых деталей | 1985 |

|

SU1310058A1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ | 1996 |

|

RU2092267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении деталей стержневой формы с головкой и резьбой. Способ включает этап отрезки заготовки от прутка, этап образования смазочного покрытия на поверхности заготовки, этап редуцирования заготовки до получения требуемого диаметра стержня, этапы высадки головки стержня, этап накатки резьбы и этап термической обработки. На этапе образования смазочного покрытия на поверхности заготовки дополнительно формируют смазочное покрытие на рабочих поверхностях деформирующих инструментов, используемых на этапах редуцирования заготовки и высадки головки стержня. На рабочих поверхностях деформирующих инструментов выполняют расположенные с шагом t углубления глубиной h, причем t/h=1÷10. Формирование смазочного покрытия на упомянутых рабочих поверхностях деформирующих инструментов осуществляют путем нанесения смазки с обеспечением полного заполнения углублений. Затем выполняют этапы редуцирования и высадки головки. В результате обеспечивается уменьшение усилия деформирования и повышение качества получаемых изделий. 2 ил., 1 пр.

Способ изготовления деталей стержневой формы с головкой, включающий этап отрезки заготовки от прутка, этап образования смазочного покрытия на поверхности заготовки, этап редуцирования заготовки до получения требуемого диаметра стержня и этапы высадки головки стержня, которые осуществляют посредством деформирующих инструментов, этап накатки резьбы и этап термической обработки, отличающийся тем, что на этапе образования смазочного покрытия на поверхности заготовки дополнительно формируют смазочное покрытие на рабочих поверхностях деформирующих инструментов, используемых на этапах редуцирования заготовки и высадки головки стержня, при этом на рабочих поверхностях деформирующих инструментов выполняют расположенные с шагом t углубления глубиной h, причем t/h=1÷10, а формирование смазочного покрытия на упомянутых рабочих поверхностях деформирующих инструментов осуществляют путем нанесения смазки с обеспечением полного заполнения углублений, после чего выполняют этапы редуцирования и высадки головки.

| US 20040003639 A1, 08.01.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАЛОПЛАСТИЧНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ | 1996 |

|

RU2092267C1 |

| Способ изготовления заготовок болтов | 1991 |

|

SU1802738A3 |

| JP 2003205336 A, 22.07.2003. | |||

Авторы

Даты

2019-08-12—Публикация

2019-02-22—Подача