Изобретение относится к сварочному производству и направлено на обеспечение безопасной и качественной работы сварщиков при выполнении сварки и резки открытой или плазменной дугой переменного или постоянного тока в условиях нестабильного напряжения сети.

Уровень техники. Основными недостатками сварочного оборудования, особенно при ручном перемещении сварочного электрода, является отсутствие надежной защиты сварщика от поражения электрическим током на холостом ходу и низкая устойчивость поджога и горения сварочной дуги на зашлакованной поверхности, а также в условиях большой нестабильности напряжения сети, особенно в отдаленных районах, где колебания и броски напряжения сети достигают 20% в обе стороны. Имеется ряд решений по повышению защиты сварщиков от поражения электрическим током при обрыве дуги путем автоматического снижения напряжения холостого хода до нормативно-допустимой величины (не более 12 В). Однако эти известные решения имеют либо очень сложный релейный блок управления (см. , например, Авторское свидетельство СССР N 1821307, МКИ B 23 K 9/10 от 15.06.93, Бюл. N 22), либо сложный индивидуальный подбор силового конденсатора, включенного в первичную цепь трансформатора (см., например, Авторское свидетельство СССР N 1763122, МКИ B 23 K 9/10 от 23.09.92, Бюл. N 35), либо переход с режима холостого хода на режим сварки путем ручного включения пусковой кнопки для поджога сварочной дуги (см., например, Авторское свидетельство СССР N 1756057, МКИ B 23 K 9/10 от 23.08.92, Бюл. N 31).

Устойчивое горение дуги достигается в какой-то степени путем управления малыми токами и высокой симметрии отпирающих импульсов тиристорных ключей (см. , например, Авторское свидетельство Российской Федерации N 2000181, МКИ B 26 K 9/06 от 07.09.93, Бюл. N 33-36). Однако при этом не обеспечивается стабильность поджога и горения сварочной дуги, а также отсутствует функция ограничения напряжения холостого хода.

Наиболее близким к предлагаемому изобретению является "Устройство для сварки" (см. Авторское свидетельство Российской Федерации N 2054346, МКИ B 23 K 9/10, 10/00 от 20.02.96, Бюл. N 5), которое выбрано в качестве прототипа, содержащее электросварочный преобразователь (инвертор, выпрямитель или силовой развязывающий трансформатор), силовой коммутатор, реле тока дуги, реле напряжения холостого хода и логические элементы, благодаря которым повышена степень безопасности при ложных включениях реле тока дуги. Однако при этом устройство имеет и недостатки, т.к. нуждается каждый раз в ручных запусках для возбуждения сварочной дуги и не имеет функций по устойчивости ее поджога и горения.

Сущность изобретения. В основу изобретения поставлена задача создать устройство для электросварки с безопасным напряжением холостого хода и повышенной устойчивостью поджога и горения сварочной дуги, содержащее силовой коммутатор, сетевым входом подключенный к сетевому автоматическому выключателю, а выходом - к входу электросварочного преобразователя, который силовым выходом подключен к сварочному электроду, а сигнальным выходом - к входу реле тока дуги, отличающееся тем, что в него введены формирователь импульсов режима холостого хода, задатчик напряжения холостого хода, формирователь импульсов режима сварки, регулятор величины тока дуги и сумматор, при этом формирователь импульсов режима холостого хода входом подключен к сетевому входу силового коммутатора, а регулировочным входом - к задатчику напряжения холостого хода, формирователь импульсов режима сварки входом подключен к выходу формирователя импульсов режима холостого хода, регулировочным входом - к регулятору величины тока дуги, а логическим входом - к выходу реле тока дуги, сумматор первым входом подключен к выходу формирователя импульсов режима холостого хода, вторым входом - к выходу формирователя импульсов режима сварки, а выходом - к управляющему входу силового коммутатора. Поставленная задача решается благодаря тому, что силовой коммутатор одновременно исполняет функции ключа и быстродействующего регулирующего элемента. Кроме того, если силовой коммутатор, реле тока дуги, формирователь импульсов режима холостого хода, задатчик напряжения холостого хода, формирователь импульсов режима сварки, регулятор величины тока дуги и сумматор со всеми их связями объединены в блок управления, то при этом блок может изготавливаться в виде автономной приставки.

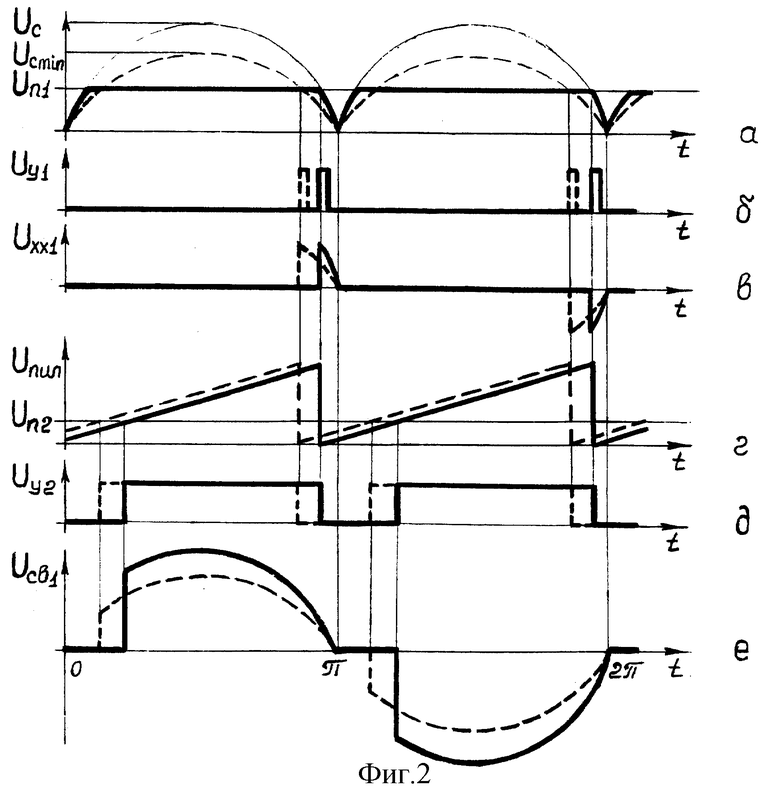

На фиг. 1 изображена функциональная электрическая схема предлагаемого устройства.

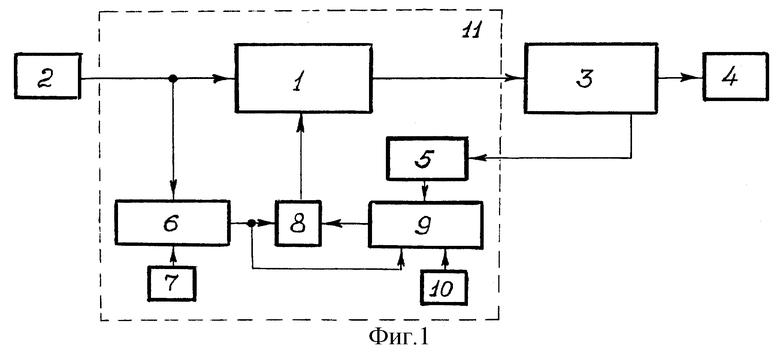

На фиг. 2 показаны графики сигналов работы отдельных электронных узлов.

Сведения, подтверждающие возможность осуществления изобретения. Предлагаемое устройство содержит такие известные узлы. Силовой коммутатор 1 может быть выполнен на контактно-механической или полупроводниковой основе, например, симмисторе. Сетевой автоматический выключатель 2 является одним из серийных, которые устанавливаются на многих выпускаемых сварочных аппаратах. В качестве электросварочного преобразователя 3 может быть применен инвертор, выпрямитель или силовой развязывающий трансформатор. Сварочный электрод 4 может быть выполнен для сварки открытой или плазменной дугой переменного или постоянного тока. Реле 5 тока дуги должно как можно быстрее включаться, если ток сварочной дуги превысил заданный уровень, и выключаться, если он понизился ниже этого уровня. Оно может быть выполнено, например, на основе совокупности трансформатора тока, измерительного шунта или датчика Холла с электронными пороговыми устройствами, или же на основе герконов.

И следующие введенные электронные узлы. Формирователь импульсов 6 режима холостого хода служит для формирования управляющих импульсных сигналов и управления ими через первый вход сумматора 8 ключом силового коммутатора 1. Задатчик 7 напряжения холостого хода представляет собой переменный резистор и позволяет установить на сварочном электроде 4 нормативно-допустимое напряжение холостого хода. Формирователь импульсов 9 предназначен для формирования управляющих импульсных сигналов и управления ими через второй вход сумматора 8 ключом силового коммутатора 1 в режиме сварки. Регулятор 10 представляет собой переменный резистор и позволяет оперативно устанавливать необходимую величину рабочего тока сварочной дуги для конкретного технологического процесса сварки и резки.

Работа устройства осуществляется следующим образом. После включения сетевого автоматического выключателя 2 напряжение сети поступает на входы силового коммутатора 1 и формирователя 6 импульсов холостого хода. В формирователе 6 проводятся простые операции: например, двухполупериодное мостиковое выпрямление сетевого синусоидального напряжения Uc (см. фиг. 2 а), сравнение его с пороговым уровнем напряжения Uп1 до момента перехода его через нуль (на фиг. 2 этот вариант показан сплошными линиями) и затем выделение импульсных управляющих сигналов Uу1 по переднему фронту (фиг. 2 б), моменты появления которых будут зависеть от величины каждой амплитуды сетевого напряжения. Эти сигналы, проходя через сумматор 8, все время поступают на управляющий вход силового коммутатора 1, кратковременно замыкая его ключ. В результате с выхода силового коммутатора 1 на вход сварочного преобразователя 3 поступают положительные и отрицательные отрезки синусоидального напряжения Ux.x1 в районе перехода его через нуль (фиг. 2 в). Благодаря возможности переустановки порогового уровня напряжения Uп1 с помощью задатчика 7 на выходе сварочного преобразователя 3 устанавливается напряжение холостого хода не выше нормативно-допустимого значения, т.е. не выше 12 В эффективного значения.

С момента замыкания сварочной цепи сварочным электродом 4 с сигнального выхода сварочного преобразователя 3 на реле 5 тока дуги поступают сигналы на его включение. Это реле выполняет разрешающую функцию на формирование сигнала, который с выхода формирователя 9 управляет замыканием ключа силового коммутатора 1 в режиме сварки и резки. Реле имеет высокую чувствительность, т. к. настраивается на включение при величине тока в сварочной цепи порядка нескольких ампер на холостом ходу. При этом благодаря быстродействующим электронным узлам сигнал на разрешение поджога дуги с реле 5 передается мгновенно, а сигнал о переходе на режим холостого хода при снижении тока дуги ниже критического уровня - с задержкой около 1 с. В формирователе 9 проводятся также простые операции: например, использование импульсных сигналов с выхода формирователя 6 как запускающих при формировании пилообразных напряжений Uпил (фиг. 2 г), сравнение их с пороговым уровнем напряжения Uп2 (фиг. 2 г) и затем выделение импульсных управляющих сигналов по переднему фронту Uу2 (фиг. 2 д), моменты появления которых будут зависеть от величины каждой амплитуды сетевого напряжения. Эти сигналы, пройдя через сумматор 8, поступают на управляющий вход силового коммутатора 1, замыкая его ключ до момента прихода следующего импульсного сигнала с формирователя 6. В результате с выхода силового коммутатора 1 на вход сварочного преобразователя 3 поступают положительные и отрицательные отрезки синусоидального напряжения сети Uсв1 со срезами после перехода его через нуль (фиг. 2 е). Благодаря регулировке порогового уровня напряжения Uп2 с помощью регулятора 10 величины тока дуги на силовом выходе сварочного преобразователя 3 можно оперативно устанавливать необходимую величину рабочего тока сварочной дуги для конкретного технологического процесса сварки или резки.

Выключение дуги происходит за счет увеличения ее длины выше критической или, точнее, за счет снижения величины тока дуги ниже критического уровня. В этом случае исчезают сигналы на включение реле 5 тока дуги, однако сигнал с реле 5 на логический вход формирователя 9 не исчезает еще около 1 секунды, и ключ силового коммутатора 1 продолжает работать в режиме сварки в течение этого времени. После этого работа ключа силового коммутатора в режиме сварки прекращается, и он переходит на работу в ранее описанный режим холостого хода.

Таким образом, мгновенная подача напряжения сварки на сварочный электрод при малом токе замыкания сварочной цепи в несколько ампер обеспечивает повышенную устойчивость и надежность поджога сварочной дуги. А временная задержка выключения реле 5 обеспечивает повышенную устойчивость горения сварочной дуги. Так, например, в случае ручного перемещения электрода при сварочных работах сложно выдержать стабильную длину сварочной дуги. При этом неизбежны многократные и кратковременные снижения величины тока дуги ниже критического уровня, соответствующие выключения реле 5, которые в известных устройствах вызывают аналогичные отключения напряжения сварки и необходимость в последующих поджогах электрической дуги. В предлагаемом устройстве благодаря указанной временной задержке в этот период на сварочный электрод будет подаваться напряжение сварки, независимо от величины тока в сварочной цепи, что обеспечивает повышенную устойчивость горения сварочной дуги. Кроме того, ранее указанная зависимость моментов появления импульсных управляющих сигналов Uу1 и Uу2 от величины амплитуд сетевого напряжения используется для стабилизации установленных напряжений режимов холостого хода, сварки и резки. При этом отработка процесса стабилизации осуществляется за четверть периода синусоиды напряжения сети, т.е. за время не более 0,005 с. Например, при уменьшении напряжения сети до Ucmin передние фронты импульсов управляющих сигналов Uу1 и Uу2 уходят влево (на фиг. 2 этот вариант показан пунктирными линиями), тем самым расширяя площадь отрезков синусоиды и увеличивая эффективное значение напряжения сварки на входе сварочного преобразователя как в режиме холостого хода, так и в режиме сварки и резки. Такое автоматическое увеличение напряжения сварки эквивалентно работе сварочного аппарата от источника напряжения с малым внутренним сопротивлением, что очень существенно в отдаленных районах, где сопротивления подводящих проводов может быть существенным. Следовательно, такая стабилизация напряжения на входе сварочного преобразователя поддерживает и ограничивает установленные нормативно-допустимое напряжение холостого хода и напряжение сварки, а также повышает устойчивость поджога и горения сварочной дуги при больших колебаниях и бросках напряжения сети.

Таким образом, вышеуказанные результаты достигнуты благодаря введению силового коммутатора, который с помощью электронного управления одновременно исполняет функции ключа и быстродействующего регулирующего элемента.

Повышенная устойчивость поджога и горения сварочной дуги, возможность регулировки величины рабочего тока дуги и работа сварщика при безопасном напряжении холостого хода обеспечивают повышение качества и производительности его труда, особенно при ручных режимах сварки и резки, которые составляют наибольший объем сварочных работ.

Предлагаемое устройство позволяет снизить потребление электроэнергии в режиме холостого хода. Так, например, у трансформаторных сварочных аппаратов типа ТДМ ток холостого хода около 6 А при напряжении сети 380 В. Следовательно, потребляемая мощность аппаратом составляет около 2,3 кВт. Время режима холостого хода достаточно велико в общем рабочем времени, т.е. около 4 ч из 7 ч. Следовательно, расход электроэнергии за 4 ч только одного рабочего дня составит около 9,2 кВт•ч. В предлагаемом устройстве ток холостого хода при равных условиях составляет не более 0,5 А, т.е. оно будет в 12 раз экономнее.

Предлагаемое устройство имеет малые весовые и габаритные характеристики. Авторами был разработан, изготовлен и испытан лабораторный макет блока управления предлагаемого устройства на полупроводниковой базе (см. cхему электрическую принципиальную в приложении 1). Вес блока управления не превышает 2 кг, его габаритные размеры 125 х 125 х 60 мм. Для токов сварочной дуги до 600 А габариты радиатора охлаждения вместе с симмисторным ключом силового коммутатора не превышают размеры 80 х 120 х 50 мм. Данный блок управления испытан в составе серийного сварочного трансформаторного аппарата типа ТДМ-402У2.

При таких весовых и габаритных характеристиках блок управления 11, состоящий из узлов 1, 5, 6, 7, 8, 9 и 10 с их вышеуказанными связями, может успешно изготавливаться как автономная приставка. Эта приставка может устанавливаться в корпус, ранее выпущенного сварочного аппарата без ограничителя напряжения холостого хода, и включаться в разрыв цепи между сетевым автоматическим выключателем и входом электросварочного преобразователя, например трансформатора. При этом переделанные сварочные аппараты будут иметь все вышеуказанные функции и преимущества предлагаемого устройства.

В приложении 2 приведены нормативные требования по безопасности сварочного оборудования и обязательной комплектацией его ограничителями напряжения холостого хода.

Перечень элементов к Приложению 1

"Устройство для электросварки с безопасным напряжением холостого хода и повышенной устойчивостью поджога и горения сварочной дуги"

Резистор R1 - 100 Ом

Резистор R2 - 200 Ом

Резистор R3 - 200 Ом

Резистор R4 - 100 кОм

Резистор R5 - 3 кОм

Резистор R6 - 4,3 Ом

Резистор R7 - 10 кОм

Резистор R8 - 1 кОм

Резистор R9 - 300 Ом

Резистор R10 - 3,3 кОм

Резистор R11 - 15 кОм

Резистор R12 - 200 кОм

Резистор R13 - 5,1 кОм

Резистор R14 - 5,1 кОм

Резистор R15 - 10 кОм

Резистор R16 - 300 Ом

Резистор R17 - 5,1 кОм

Резистор R18 - 33 кОм

Резистор R19 - 620 Ом

Резистор R20 - 6,8 кОм

Резистор R21 - 240 Ом

Резистор R22 - 1 кОм

Резистор R23 - 4,3 кОм

Резистор R24 - 10 кОм

Резистор R25 - 51 кОм

Резистор R26 - 30 кОм

Конденсатор C1 - 1000 мкФ х 16 В

Конденсатор C2 - 1000 мкФ х 25 В

Конденсатор C3 - 200 мкФ х 15 В

Конденсатор C4 - 0,1 мкФ х 25 В

Конденсатор C5 - 0,15 мкФ х 25 В

Конденсатор C6 - 50 мкФ х 25 В

Микросхема DD1 - К 561 ЛА7

Микросхема DD2-DD4 - К 554 СА3А

Транзистор VT1 - КТ 315 Г

Транзистор VT2 - КТ 815 Г

Транзистор VT3-VT4 - КТ 315 Г

Диодный мостик VD1 - КЦ 407 А

Диод VD2 - КД 102 А

Стабилитрон VD3 - Д 818 В

Фотосиммистор VD4 - МТОТО-100

Диодный мостик VD3 - КЦ 407 А

Диод VD6-VD13 - КД 102 А

Диод VD14-VD15 - КД 212 А

Диод VD16-VD17 - КД 102 А

Трансформатор сетевой понижающий Тр.1

Трансформатор импульсный Тр.2

Трансформатор тока Тр.3 (одет на кабель сварочного электрода)

Приложение 2

"Устройство для электросварки с безопасным напряжением холостого хода и повышенной устойчивостью поджога и горения сварочной дуги"

Об ограничителях напряжения холостого хода

Согласно требованиям пункта 2.4 ГОСТ 12.2.007.8-75 "Устройства электросварочные и для плазменной обработки. Требования безопасности" необходимо оборудование для ручной дуговой сварки с источником переменного тока обеспечивать ограничителями напряжения холостого хода. Они должны снижать напряжение холостого хода на выходных зажимах до значения не выше 12 В не позже 1 с после разрыва сварочной цепи.

Пункт 7.14 ДСТУ 2456-94 (Украина) "Зварювання дугове i електрошлакове" содержит аналогичные требования к оборудованию для ручной электродуговой сварки. Соблюдение этих требований обеспечивает безопасное использование оборудования при выполнении работ как в нормальных условиях, так и в условиях повышенной опасности и в особенно опасных условиях согласно пункту 1.1.13 ПУЭ.

Как показывают материалы проверок технического состояния сварочного оборудования и результаты расследования причин несчастных случаев со смертельным исходом при проведении электросварочных работ, имеют место многочисленные нарушения требований вышеупомянутых нормативных требований по охране труда.

С целью устранения недостатков Комитет по надзору за охраной труда (Украина) своим письмом от 16.12.97 года N 08-6/5063 обязал начальников территориальных управлений потребовать от руководителей предприятий-изготовителей, начиная с 01.01.98 года, обязательную комплектацию оборудования для ручной дуговой сварки с источником переменного тока ограничителями напряжения холостого хода.

Одновременно Комитет по надзору за охраной труда принял решение о запрещении с 01.03.98 года эксплуатации такого сварочного оборудования без ограничителей напряжения холостого хода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ АППАРАТ | 2005 |

|

RU2302931C1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2004 |

|

RU2275995C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1991 |

|

RU2054346C1 |

| Устройство для ограничения напряженияХОлОСТОгО ХОдА СВАРОчНОгО ТРАНСфОРМАТОРА | 1979 |

|

SU823027A1 |

| ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЯ | 1998 |

|

RU2139623C1 |

| АЭРОЗОЛЬНАЯ МОБИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2180273C1 |

| ИСТОЧНИК ПИТАНИЯ СВАРОЧНОЙ ДУГИ ПОСТОЯННОГО ТОКА | 1997 |

|

RU2116174C1 |

| ЭЛЕКТРИЧЕСКИЙ БЛОК УСТРОЙСТВА ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПЛАСТМАСС | 1992 |

|

RU2017623C1 |

| ИСТОЧНИК ПИТАНИЯ СВАРОЧНОЙ ДУГИ ПОСТОЯННОГО ТОКА | 1991 |

|

RU2018424C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2022 |

|

RU2797673C1 |

Изобретение относится к сварочному производству и может быть применено при выполнении сварки и резки открытой или плазменной дугой переменного или постоянного тока в условиях нестабильного напряжения сети. Силовой коммутатор (1) сетевым входом подключен к сетевому автоматическому выключателю (2), а выходом - к входу электросварочного преобразователя (3), который силовым выходом подключен к сварочному электроду (4), а сигнальным выходом - к входу реле (5) тока дуги. Формирователь (6) импульсов режима холостого хода входом подключен к сетевому входу силового коммутатора (1), регулировочным входом - к задатчику (7) напряжения холостого хода, а выходом - к первому входу сумматора (8) и входу формирователя (9) импульсов режима сварки. Регулирующий его вход подключен к регулятору (10) величины тока дуги, логический вход - к выходу реле (5) тока дуги, а выход - к второму входу сумматора (8). Выход сумматора (8) подключен к управляющему входу силового коммутатора (1). Узлы (1, 5, 6, 7, 8, 9 и 10) с их связями составляют блок управления (11). Силовой коммутатор (1) одновременно исполняет функции ключа и быстродействующего регулирующего элемента. При холостом ходе обеспечены стабильное ограничение напряжения холостого хода для безопасной работы сварщика, а при сварке и резке - повышенная устойчивость поджога и горения сварочной дуги в условиях зашлакованной поверхности, кратковременных снижениях тока сварочной дуги ниже критического уровня, больших колебаниях и бросках напряжения сети. 2 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1991 |

|

RU2054346C1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ, УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ ДУГИ И УСТРОЙСТВО ЗАЩИТЫ ОТ ПЕРЕГРУЗКИ ПО ТОКУ | 1994 |

|

RU2066605C1 |

| RU 94042918 A1, 27.10.1996 | |||

| Управляемый источник питания для электродуговой сварки | 1980 |

|

SU1004038A1 |

| Источник питания с тиристорным преобразователем | 1987 |

|

SU1418011A1 |

| Источник питания для дуговой сварки | 1988 |

|

SU1496943A1 |

Авторы

Даты

2000-10-10—Публикация

1999-02-02—Подача