Устройство относится к устройствам для обнаружения присутствия шлака в расплаве металла, в частности к устройствам для обнаружения шлака повышенной чувствительности и надежности для использования в разливочном стакане разливочного ковша в установке для непрерывной разливки стали.

Как видно из фиг. 1, при работе установки для непрерывной разливки стали рафинированная сталь 1 непрерывно разливается из ковша 3 в промежуточный разливочный ковш 5 через разливочное отверстие 7, которое может открываться или закрываться посредством скользящего шиберного затвора (не показан). Для предотвращения контактирования потока 9 жидкой стали, выпускаемого из разливочного ковша 3 в промежуточный разливочный ковш 5, с кислородом окружающего воздуха предусмотрен трубчатый разливочный стакан 11, нижний конец которого расположен ниже уровня 15 стали 16 в промежуточном разливочном ковше 5. Сталь, заливаемая в промежуточный разливочный ковш 5, в конечном счете, через второй разливочный стакан 17 подается в изложницу установки для непрерывной разливки стали (не показана).

В результате предшествующего процесса рафинирования стали, которому последняя подвергается в ковше 3, на поверхности стали 1 образуется слой шлака 19. Шлак в ковше обычно содержит кальций-алюмосиликаты, а также с более низкой концентрацией магний, железо, окислы марганца и другие соединения в расплавленном состоянии. Поэтому очень важно, чтобы уровень стали в ковше 3 постоянно регулировался и поддерживался таким образом, чтобы шлак не попадал в промежуточный разливочный ковш 5 при заливке в него стали из ковша. Такой нежелательный поток эродирующего, разъедающего шлака может разрушить огнеупорную футеровку, выполненную на внутренней поверхности промежуточного разливочного ковша 5, и загрязнять стальные отливки, полученные в изложницах установки для непрерывной разливки стали.

Для предотвращения нежелательного введения шлака из ковша в промежуточный разливочный ковш были разработаны различные типы устройств для обнаружения шлака. Одно из таких устройств содержит катушку, через которую пропускается высокочастотный переменный ток для создания пульсирующего магнитного поля. Катушка расположена вблизи выходного насадка ковша и промежуточного разливочного ковша для того, чтобы создаваемое пульсирующее магнитное поле могло взаимодействовать с потоком расплава стали. Поскольку магнитная проницаемость шлака выше, чем магнитная проницаемость стали, полное сопротивление (импеданс) катушки переменному току возрастает, как только шлак вводится в поток стали. Следовательно, посредством постоянного мониторинга импеданса можно обнаружить присутствие или отсутствие шлака. К сожалению, такие детекторы являются дорогостоящими, поскольку трудно экономично изготовить такие детекторы шлака катушечного типа, которые способны выдерживать воздействие повышенных температур порядка около 1800oF (982,22oC) вблизи выходного насадка. Более того, такие известные детекторы сами по себе не обладают достаточной чувствительностью и надежностью, которые позволили бы оператору так управлять скользящим шиберным затвором, чтобы должным образом предотвратить попадание в промежуточный разливочный ковш вредных количеств шлака и в то же время максимально увеличить выход стали.

Для преодоления этих недостатков были разработаны другие типы детекторов шлака, при этом один из лучших детекторов шлака описан в патенте США 5,375,816. Как схематично показано на Фиг. 1, этот детектор шлака 20 содержит только стальной штырь 21, установленный в трубчатом разливочном стакане 11 таким образом, что его внутренний конец непосредственно контактирует с потоком расплава стали. Наружный конец стального штыря 21 соединен с вольтметром 23 посредством провода 25. Вольтметр измеряет флуктуации потенциала между стальным штырем 21 и землей. Этот конкретный тип детектора шлака базируется на удивительном открытии, заключающемся в том, что присутствие шлака в потоке стали обеспечивает измеряемое увеличение электрического потенциала между штырем 21 и землей. В отличие от детекторов шлака катушечного типа этот детектор 21 имеет исключительно простую и прочную конструкцию и, как доказано, обладает в целом по крайней мере такой же чувствительностью к присутствию шлака, как и чувствительные элементы (датчики) катушечного типа.

Однако несмотря на общее улучшение, обеспечиваемое такими детекторами шлака проводящего типа, все еще существует потребность в детекторах шлака, обладающих простотой и долговечностью вышеупомянутых детекторов, но с большей чувствительностью и надежностью, которые дали бы оператору установки для производства стали больше времени для того, чтобы он мог отреагировать и предотвратить попадание больших количеств шлака из ковша в промежуточный разливочный ковш в процессе операций разливки.

Краткое описание изобретения

Изобретение относится как к устройству, так и к способу для более точного и чувствительного обнаружения шлака в потоке расплава металла, например стали, путем прямого детектирования разности потенциалов у поверхности раздела между шлаком и расплавом металла, текущего через разливочный стакан ковша или другой металлургический узел для направления потока металла. Устройство согласно изобретению содержит первый проводящий штырь, установленный в стенке металлургического узла, при этом его конец контактирует с потоком расплава металла; второй проводящий штырь, аналогичным образом установленный в стенке металлургического узла вблизи первого проводящего штыря, при этом его конец имеет электрический контакт с потоком расплава металла; изолятор для изолирования первого проводящего штыря как от стенки узла, так и от второго проводящего штыря; и вольтметр для измерения разности потенциалов между первым и вторым проводящими штырями при течении расплава металла через стакан или другой металлургический узел.

В случае, когда разливочный стакан изготовлен из полупроводящего графитсодержащего керамического материала, второй проводящий штырь электрически сообщается с потоком расплава металла через стенку стакана, но механически изолируется от потока за счет части толщины стенки. В случае, когда стенка стакана выполнена из электроизоляционного материала, конец второго проводящего штыря непосредственно контактирует с расплавом металла, текущего по нему. В любом случае полагают, что достигаемое повышение точности и чувствительности при обнаружении шлака происходит вследствие в большей степени прямого измерения разности потенциалов, существующей на границе между расплавом металла и шлаком и обусловленной двойным электрическим слоем, который обнаруживается косвенным образом только при измерении потенциала между первым проводящим штырем и землей.

Хотя расстояние между первым и вторым проводящими штырями может составлять более половины длины стакана, предпочтительным является более близкое расстояние, составляющее не более 20 см, и наиболее предпочтительным расстоянием является более близкое расстояние, составляющее 5 см и менее. При этом проводящие штыри могут быть дистанционированы либо по длине, либо по окружности трубчатых стенок стакана, либо и по длине, и по окружности.

И первый, и второй проводящие штыри могут быть изготовлены из ферритного сплава, предпочтительнее из низкоуглеродистой стали. В то время, как первый проводящий штырь полностью проходит через всю толщину стенки разливочного стакана, второй штырь должен проходить не более чем на половину толщины стенки (в том случае, когда стенки разливочного стакана являются полупроводящими), предпочтительнее не более чем на одну треть толщины стенки. Оба проводящих штыря соединены с вольтметром посредством провода, изготовленного из сплава, содержащего приблизительно 90% никеля и 10% хрома, для исключения окисления и в то же время обеспечения хорошей пластичности. Провод должен иметь достаточно большое сечение для обеспечения долговечности в поле.

Согласно изобретению два проводящих штыря устанавливают в стенке разливочного стакана или другого металлургического узла, через который течет поток расплава металла. Один из двух проводящих штырей в равной степени изолируют от стенки разливочного стакана, а также от второго проводящего штыря. Затем между первым и вторым проводящими штырями подсоединяют вольтметр или другое средство измерения разности потенциалов между ними. В последнем этапе способа осуществляют мониторинг разности электрических потенциалов между двумя штырями при течении расплава металла через разливочный стакан. Резкий скачок разности потенциалов указывает на проход границы раздела жидкий металл/шлак между проводящими штырями.

Изобретение предусматривает устройство и способ для обнаружения шлака в потоке расплава металла, обеспечивающие получение сигнала, по крайней мере, на 100% выше, чем сигнал известных детекторов шлака, измеряющих только потенциал между единственным проводящим штырем и землей.

Краткое описание чертежей

Фиг. 1 является схематическим изображением известного детектора шлака, установленного в огнеупорном разливочном стакане, через который расплав стали течет из ковша в промежуточный разливочный ковш;

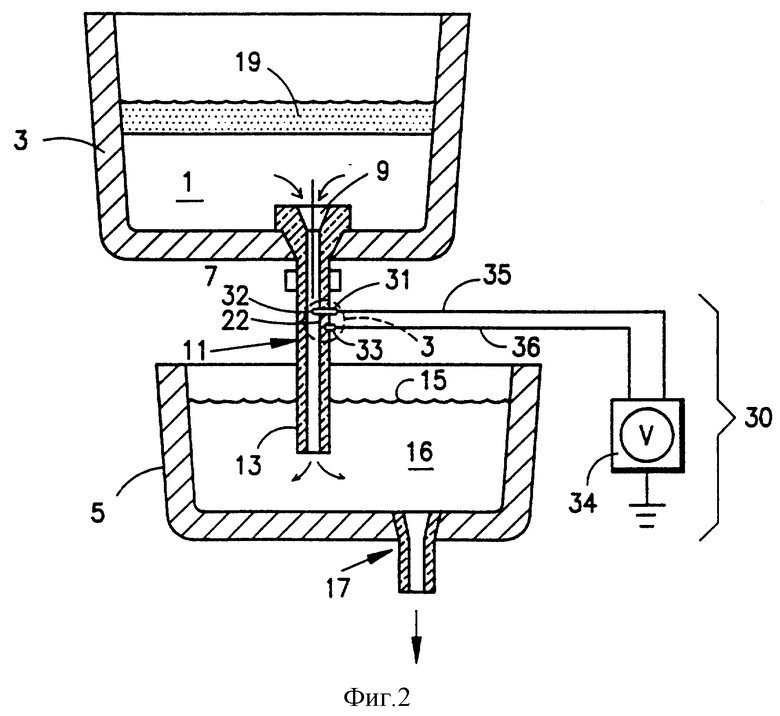

Фиг. 2 является схематическим изображением детектора шлака настоящего изобретения, установленного в стенке огнеупорного разливочного стакана, через который расплав стали течет из ковша в промежуточный разливочный ковш;

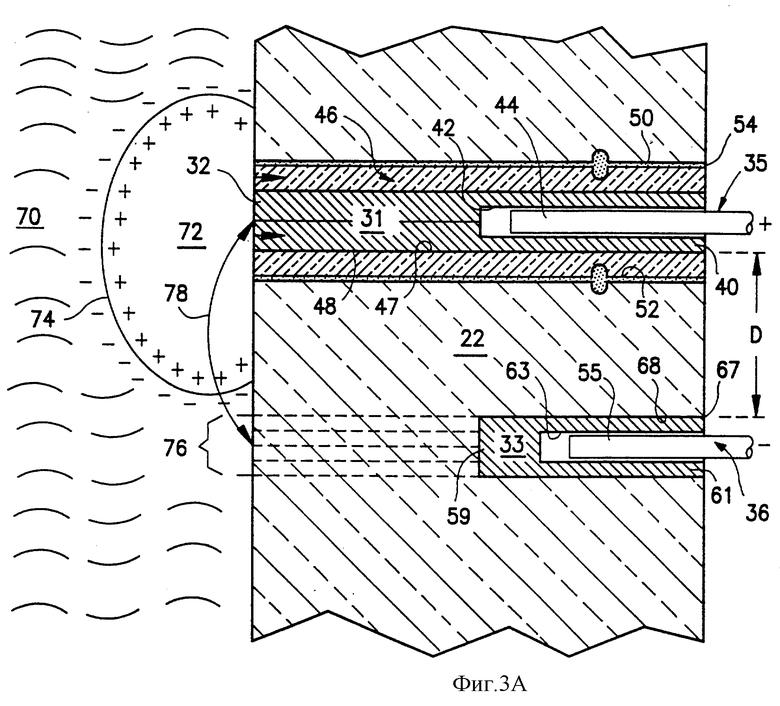

Фиг. 3 А является увеличенным видом в разрезе первого варианта детектора шлака настоящего изобретения, изображенного на фиг. 2, на котором показаны два проводящих штыря детектора, установленные в полупроводящем разливочном стакане, а также показано, как эти штыри обнаруживают разность потенциалов, создаваемую двойным электрическим слоем, присутствующим на границе раздела между расплавом стали и шлаком, текущими через стакан;

Фиг. 3В является видом в разрезе проводящих штырей второго варианта настоящего изобретения, установленных в стенке стакана из изоляционного материала; и

Фиг. 4А и 4В являются графиками, иллюстрирующими величину сигнала обнаружения шлака, генерируемого известным детектором шлака и детектором настоящего изобретения соответственно.

Подробное описание предпочтительного варианта

Согласно фиг. 2, в которой аналогичные детали обозначены одинаковыми позициями для всех чертежей, детектор шлака 30 согласно изобретению предназначен для обнаружения присутствия шлака в потоке расплава стали 1, заливаемой в промежуточный разливочный ковш 5 из ковша 3 через разливочный стакан 11. Для этой цели детектор шлака 30 содержит верхний проводящий штырь 31, установленный в трубчатой стенке 22 стакана 11, при этом его дальний конец 32 непосредственно контактирует с текущим по нему расплавом стали. Кроме того, детектор шлака содержит нижний проводящий штырь 33, также установленный в трубчатой стенке 22 в близком соседстве с верхним проводящим штырем 31. В отличие от штыря 31 дальний конец нижнего проводящего штыря 33 не проходит полностью через трубчатую стенку 22 для непосредственного контактирования с расплавом стали, текущим через разливочный стакан 11. Между верхним и нижним проводящими штырями 31, 33 посредством проводов 35, 36, изготовленных из термостойкого хромо-никелевого сплава, например, Chromel®, подсоединен вольтметр 34. И верхний, и нижний проводящие штыри 31, 33 изготовлены из низкоуглеродистой стали, хотя большинство любых других металлов, имеющих температуру плавления, равную или выше, чем температура плавления стали, также могут удовлетворительно использоваться для целей настоящего изобретения. Кроме того, оба штыря 31, 33 имеют цилиндрическую форму, поскольку штыри именно такой формы легче всего могут быть установлены и пригнаны в цилиндрические установочные отверстия, выполненные в стенке 22 разливочного стакана 11 для приема штырей 31, 33.

Согласно фиг. ЗА в ближнем конце 40 верхнего штыря 31 концентрично оси цилиндрического штыря выполнено проточенное отверстие 42. В это отверстие 42 входит на плотной без скольжения посадке конец 44 термостойкого провода 35. В предпочтительном варианте хромо-никелевый провод 35 является сплошным проводом 16 калибра. Такой относительно крупный калибр обеспечивает долговечность детектора шлака 30 и, кроме того, сводит к минимуму электрическое сопротивление, определяемое сигналом разности напряжений, передаваемым от дальнего конца 32 штыря 31 к вольтметру 34.

В варианте изобретения, изображенном на фиг. 3, трубчатая стенка 22 разливочного стакана 11 выполнена из графитсодержащей керамики и, следовательно, является электрически полупроводящей (т.е. имеет удельную электропроводность около 105 mho, являющейся граничным значением при разграничении полупроводимости и электропроводности). Такая проводимость неизбежно влечет за собой изолирование верхнего штыря 31 от трубчатой стенки 22 разливочного стакана 11. Без такой изоляции штырь 31 был бы неспособен обнаружить колебания электрического потенциала, происходящие у локальных поверхностей раздела между расплавом стали и частицами шлака, смешанными с расплавом. С этой целью верхний конец 31 окружен трубчатой гильзой, выполненной из непроводящего керамического материала, как, например, окиси алюминия высокой чистоты. Между наружной поверхностью штыря 31 и внутренней поверхностью 47 гильзы 46 расположен слой огнеупорного цемента 48 для закрепления штыря в гильзе. Наружная поверхность 50 гильзы 46 расположена внутри отверстия 52, рассверленного или выполненного любым другим способом по толщине стенки 22 разливочного стакана. Внутренний диаметр отверстия 52 и наружный диаметр гильзы 46 подобраны очень близкими друг другу с тем, чтобы между ними оставался лишь небольшой зазор. Между наружной поверхностью 50 гильзы 46 и отверстием 52 расположен слой 54 огнеупорного цемента для закрепления гильзы в отверстии.

Нижний штырь 33 также имеет дальний конец 59. Однако дальний конец 59 штыря 33 в этом варианте не проходит полностью через всю толщину стенки 22 разливочного стакана, а вместо этого заканчивается где-то между половиной и одной третью толщины стенки 22. Такое расположение защищает дальний конец 59 нижнего штыря 33 от механического контактирования с расплавом стали, текущим по внутренней стороне стенки 22 разливочного стакана, но обеспечивает возможность электрического контакта с этим металлом, поскольку огнеупорный материал, образующий стенку 22 разливочного стакана, содержит электропроводящий графит. В ближнем конце 61 нижнего проводящего штыря 33 так же, как и верхнем штыре 31, выполнено концентрично оси расточенное отверстие 63 для приема конца 55 термостойкого провода 36. Кроме того, как и в верхнем штыре 31, слой огнеупорного цемента 67 закрепляет наружную поверхность нижнего штыря к внутренней поверхности цилиндрического отверстия 68, рассверленного или выполненного любым другим способом сбоку в стенке 22 разливочного стакана.

Хотя расстояние D между верхним и нижним штырями 31, 33 может составлять половину длины разливочного стакана 11 (которое обычно составляет около 50 сантиметров), предпочтительным является более близкое расстояние, составляющее не более 20 см, при этом наиболее предпочтительным расстоянием является расстояние в 5 см и менее. В этом конкретном примере расстояние D между двумя штырями составляет 2,5 см. Хотя расстояние D указано как расстояние по вертикали, оно также легко может быть указано по окружности трубчатой стенки 22 разливочного стакана.

На фиг. 3В изображен вариант изобретения, в котором стенка 22 разливочного стакана не является проводящей или полупроводящей, но вместо этого выполнена из электроизоляционного керамического материала. В этом варианте изобретения нет необходимости в трубчатой гильзе 46 из изоляционного материала, используемой в варианте изобретения, изображенном на фиг. ЗА. Верхний штырь 31 просто вводится в хорошо подогнанное отверстие 53 и закрепляется в нем посредством слоя 56 огнеупорного цемента. Кроме того, поскольку для обеспечения электрического контакта нижний штырь 33 должен действительно контактировать с расплавом металла 70, текущего через разливочный стакан, дальний конец 69 штыря в этом варианте проходит через всю толщину стенки разливочного стакана, как это видно из чертежа. Во всех других отношениях вариант фиг. 3В является таким же самым, как и вариант фиг. ЗА.

Далее со ссылкой на фиг. ЗА и 3В поясняется работа детектора 30 согласно изобретению. Когда шлак впервые начинает поступать в поток 70 расплава стали, текущего вдоль внутренней поверхности стенки 22 разливочного стакана, он разбивается на глобулы или частицы 72, которые смешиваются с расплавом стали 70. Такой расплав стали содержит значительную концентрацию положительных металлических ионов и свободных электронов. В отличие от него различные расплавленные оксиды и силикаты, образующие шлак 72, содержат смесь оксидных и силикатных отрицательных ионов в сочетании с положительными металлическими ионами. На границе 74 между расплавом металла 70 и расплавом шлака 72 свободные электроны, присутствующие в расплаве металла 70, притягивают положительные металлические ионы, присутствующие в расплаве шлака 72, в результате чего образуется преимущественно отрицательно заряженный слой электронов, который окружает положительно заряженный слой металлических ионов. Полученный двойной электрический слой создает на межфазной границе металл-шлак 74 разность потенциалов, которая в конечном счете создает разность потенциалов между верхним и нижним штырями 31, 33, когда эти штыри находятся на противоположных сторонах межфазной границы 74. В частности, мгновенная разность потенциалов создается за счет положительных зарядов, контактирующих с дальним концом 32 верхнего проводящего штыря 31, и отрицательных зарядов, контактирующих с проводящим участком 76 в полупроводящей стенке 22 разливочного стакана, ближайшим к нижнему проводящему штырю 33. Полученный потенциал между двумя штырями 31, 33 представлен линией 78.

Улучшение, которое обеспечивает детектор шлака настоящего изобретения, по сравнению с известными детекторами, лучше всего можно оценить путем сравнения графиков зависимости напряжения в милливольтах от времени, изображенных на фиг. 4А и 4В. На фиг. 4А изображен сигнал в милливольтах, генерируемый известным детектором шлака 20, изображенным на фиг. 1, в котором только один единственный проводящий стальной штырь 21 соединен с землей через вольтметр 23. В этом конкретном примере сигнал обнаружения шлака начинает давать всплеск до величины около 75 милливольт при примерно 70 с. Поскольку этот сигнал принимает значение, превышающее напряжение "базовой линии" около 25 милливольт, генерируемое эффектом термопары между штырем 21 и окружающим его расплавом стали, абсолютное значение сигнала обнаружения шлака Δ V1 составляет только около 50 милливольт. В отличие от этого значение сигнала обнаружения шлака, генерируемого детектором шлака 30 настоящего изобретения, составляет около 125 милливольт, как видно из фиг. 4В. Так как этот сигнал генерируется выше напряжения "базовой линии" около 5 милливольт, генерируемого эффектом термопары, абсолютное значение сигнала обнаружения шлака Δ V2, генерируемого детектором шлака 30 настоящего изобретения, составляет приблизительно 120 милливольт. Это дает увеличение значения сигнала, составляющее приблизительно 240%. Такое огромное увеличение значения сигнала в значительной степени увеличивает компетенцию, которую имеет система оператора в том случае, когда она впервые принимает сигнал, благодаря более высокому отношению сигнала к шуму между сигналом в 120 милливольт и шумом, генерируемым, например, электромагнитными катушками, питающими печи индукционного типа. В данном конкретном примере верхний и нижний проводящий штыри 31, 33 были разнесены друг от друга в трубчатой стенке 22 разливочного стакана на расстояние 2,5 см.

Хотя настоящее изобретение описано для предпочтительного варианта, для специалистов являются очевидными возможные различные модификации и изменения. Все такие модификации, замены и вариации должны быть включены в сферу применения настоящего изобретения, которая ограничивается только приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ШЛАКА В ПОТОКЕ РАСПЛАВА МЕТАЛЛА | 2016 |

|

RU2662850C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2022 |

|

RU2840749C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

| БЛОК ГНЕЗД КОАКСИАЛЬНЫХ СОЕДИНИТЕЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2088006C1 |

| СПОСОБ МОНТАЖА ОПТИЧЕСКОГО КАБЕЛЯ В ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 1993 |

|

RU2093868C1 |

| УСТРОЙСТВО И СПОСОБ (ВАРИАНТЫ) ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ШЛАКА | 2012 |

|

RU2604543C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МЕТАЛЛА (ВАРИАНТЫ) | 1992 |

|

RU2087249C1 |

| Ротационное печатающее устройство с электрическим разрядом | 1976 |

|

SU1277911A3 |

| КОРРОЗИОННО-СТОЙКИЕ, ПРОВОДЯЩИЕ ЖИДКИЙ ПОТОК ЧАСТИ И СПОСОБЫ ЗАМЕНЫ ОБОРУДОВАНИЯ И ЧАСТЕЙ С ИСПОЛЬЗОВАНИЕМ КОРРОЗИОННО-СТОЙКИХ, ПРОВОДЯЩИХ ЖИДКИЙ ПОТОК ЧАСТЕЙ | 2005 |

|

RU2389543C2 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

Описаны способ и устройство для обнаружения шлака в потоке расплава металла, проводимого через разливочный стакан ковша. Технический результат - повышение надежности обнаружения шлака и увеличение долговечности применяемого для этого устройства. Согласно изобретению первый и второй проводящие штыри установлены один под другим в стенке разливочного стакана ковша. При этом первый штырь контактирует с потоком расплава металла, но электрически изолирован и от стенки, и от второго проводящего штыря, а второй штырь находится в электрическом контакте и со стенкой, и с потоком расплава металла. Между двумя проводящими штырями подсоединен вольтметр для обнаружения разностей электрических потенциалов между ними при течении расплава металла через разливочный стакан. Резкое скачкообразное изменение потенциала, обусловленное проходом межфазной границы металл-шлак через разливочный стакан, указывает на присутствие шлака в расплаве металла. 8 с. и 21 з.п.ф-лы, 4 ил.

| US 5375816 А, 27.12.1994 | |||

| DE 3439369 А1, 30.04.1986 | |||

| ИНЕРЦИОННЫЙ ПРОТИВОУДАРНЫЙ ДЕМПФЕР | 1995 |

|

RU2104423C1 |

| ПАРАЛЛЕЛЬНЫЙ ИНВЕРТОР | 0 |

|

SU172394A1 |

| Способ освоения скважины | 1987 |

|

SU1590544A1 |

| Способ автоматического определенияМОМЕНТА ОКОНчАНия пОдАчи МЕТАллАиз СТАлЕРАзлиВОчНОгО КОВшА уСТАНОВКиНЕпРЕРыВНОй РАзлиВКи СТАли | 1979 |

|

SU839671A1 |

Авторы

Даты

2000-10-27—Публикация

1996-09-26—Подача