Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки расплавленной стали, в котором прилагают разность потенциалов между расплавленной сталью и расплавленным шлаком, в частности к способу обработки расплавленной стали, в котором прилагают разность потенциалов между раскисленной расплавленной сталью, которая была раскислена, и расплавленным шлаком, а также относится к способу производства стали с использованием расплавленной стали, полученной способом обработки расплавленной стали.

Уровень техники

Для уменьшения количества дефектов стальных листов, таких как поверхностные дефекты, важно уменьшить количество неметаллических включений (далее «включения») в стали, которые являются одной из причин таких дефектов. Чтобы уменьшить количество таких включений в стали, традиционно принимаются различные контрмеры (Nishiyama Kinen Gijutsu Koza, the 182 and 183rd Seminars, "Kaizaibutsu Seigyo to Koseijodo-ko Seizo Gijutsu" ("Controlling Inclusions and High-Cleanliness Steel Production Techniques" in Japanese) The Iron and Steel Institute of Japan, October 2004). Одной из контрмер является технология подавления образования включений. Включения возникают в результате повторного окисления Al, Si, Ti и других ингредиентов в раскисленном расплаве в результате реакции с воздухом или оксидами в шлаке, присутствующем на расплавленной стали в ковше и/или промковше. Согласно этому методу степень окисления шлака на расплавленной стали снижается за счет создания защитной атмосферы ковша и/или промковша.

Например, в патентной литературе 1 описан способ полной герметизации внутренней части промковша путем плотного закрытия пространства между крышкой и промковшом и введения газообразного Ar внутрь промковша для снижения концентрации кислорода в промковше перед разливкой в него расплавленной стали.

Патентный документ 2 раскрывает способ производства расплавленной стали высокой чистоты, в котором содержание Ti, Fe и MnO в шлаке в расплавленной стали обеспечивается на уровне 1% масс. или менее за счет добавления раскислителя шлака и флюса к расплавленной стали в промковше. Патентный документ 3 также раскрывает способ очистки расплавленного металла путем добавления раскислителя шлака к шлаку на расплавленной стали и изоляции поверхности жидкого шлака инертным газом.

В непатентной литературе 1 описано, что концентрация растворенного кислорода может быть снижена путем подачи напряжения постоянного тока снаружи на границу раздела шлак-металл.

Азот является вредным компонентом для металлических материалов. В традиционных процессах производства стали азот N2 из расплавленного чугуна удаляют путем абсорбции N2 на поверхности пузырьков монооксида углерода, которые образуются главным образом во время обезуглероживающей обработки расплавленного чугуна. Соответственно, в случае расплавленной стали с низкой концентрацией углерода этот способ не может удалить азот до низкой концентрации из-за ограниченного количества образующегося монооксида углерода.

Принимая во внимание, что для снижения выбросов CO2 процесс производства стали необходимо перейти от традиционных методов с использованием доменной печи или конвертера к методам, в которых расплавляют лом или восстановленное железо. Это может привести к получению расплавленного железа с низкой концентрацией углерода, которое невозможно использовать для производства малоазотистой стали по указанной выше причине.

Чтобы справиться с этой ситуацией, были предложены некоторые способы удаления азота из расплавленной стали с использованием шлака. Например, в патентной литературе 4 описан способ денитрификации расплавленной нержавеющей стали, в которой концентрацию Al в расплавленной стали поддерживают на уровне 0,7% масс. или выше в течение по меньшей мере пяти минут в печи ВКО для получения нитрида алюминия (далее «AlN») для денитрификации.

Патентный документ 5 раскрывает способ денитрификации расплавленной стали, включающий производство расплавленной стали в электрической печи с использованием железного лома в качестве основного источника железа, слив расплавленной стали в другой рафинировочный агрегат с последующей выдержкой там расплавленной стали, добавлением флюса для целей денитрификации, включая Al-содержащий материал, переводя AlN в шлак и продувкой кислородсодержащего газа над расплавленной сталью для удаления азота.

Патентный документ 6 раскрывает способ денитрификации расплавленного металла, включающий загрузку расплавленного металла в рафинировочный агрегат, в режиме верхней продувки газа, покрытие поверхности расплавленного металла шлаком, состоящим в основном из CaO и Al2O3, и продувку окисляющего газа на поверхность покрывающего шлака в такой степени, чтобы газ не входил в прямой контакт с расплавленным металлом для удаления азота.

Патентный документ 7 раскрывает способ денитрификации расплавленной стали, в котором реакция денитрификации расплавленной стали с использованием шлака выполняется при приложении напряжения постоянного тока с электродами, расположенными так, что положительный электрод расположен со стороны шлака, а отрицательный электрод расположен со стороны расплавленной стали.

Список цитированных источников

Патентная литература

Патентная литература 1: JP-S63-188460A.

Патентная литература 2: JP-H8-49011A.

Патентная литература 3: JP-H01-294817A.

Патентная литература 4: JP-H05-320733A.

Патентная литература 5: JP-2007-211298A.

Патентная литература 6: JP-H08-246024A.

Патентная литература 7: JP-H04-9420A.

Непатентная литература

Непатентная литература 1: Steelmaking, 28 (Aug. 2012) 4, pp. 47-50 (на китайском языке).

Раскрытие сущности изобретения

Техническая проблема

Однако традиционные способы, описанные выше, имеют следующие проблемы. В соответствии со способом, описанным в патентной литературе 1, в котором внутренняя часть промковша полностью герметизирована, в крышке промковша должно быть пространство, чтобы можно было вставить сталеразливочный стакан для разливки расплавленной стали в промковш. Существует еще одна проблема, заключающаяся в том, что, если принять во внимание тепловую деформацию крышки промковша и основного корпуса промковша, полная плотная изоляция промковша может оказаться затруднительной. Если способ герметизации, описанный в патентной литературе 1, применяется, когда промковш закрыт неплотно, продувка инертного газа в промковш вызовет проблему, при которой замена инертного газа может оказаться недостаточной, поскольку воздух может попасть внутрь через точку разливки или через зазор в крышке промковша.

Способ производства расплавленной стали высокой чистоты, описанный в патентной литературе 2, имеет проблему в том, что не весь раскислитель шлака может реагировать со шлаком. Если часть реагента растворится в расплавленной стали, компоненты будут нестандартными, что может привести к повторной обработке, переходу на другой тип стали или, в худшем случае, к списанию расплавленной стали. Способ очистки расплавленного металла, описанный в патентной литературе 3, вызывает ту же проблему, что и способ производства расплавленной стали, описанный в патентной литературе 2, в отношении раскисления шлака. Способ очистки расплавленного металла, описанный в патентной литературе 3, раскрывает, что для герметизации поверхности ванны шлака предусмотрена крышка с целью изоляции. Однако, как и в способе герметизации внутренней части промковша, описанном в патентной литературе 1, по-видимому, трудно обеспечить полную и надежную герметизацию.

Способ снижения концентрации растворенного кислорода в стали, описанный в непатентной литературе 1, может уменьшить количество раскислителя, необходимое во время раскисления расплавленной стали, а также уменьшить количество возникающих включений, но не может ингибировать реакции раскисленных компонентов в раскисленной расплавленной стали, вызванные воздухом или шлаком. Поэтому неясно, имеет ли этот способ эффект ингибирования повторного окисления.

Кроме того, непатентная литература 1 относится к технологии контроля напряжения (так называемому контролю постоянного напряжения). Когда расплавленное железо вступает в контакт с электродом, погруженным в шлак, из-за изменения поверхности расплавленного металла, вызванного перемешиванием, к расплавленному железу, имеющему сопротивление практически 0 Ом, будет приложено напряжение в десятки вольт. Это приведет к возникновению чрезвычайно большого электрического тока в цепи. В результате установка мер противодействия, допускающих такой большой электрический ток и защищающих оборудование, такие как проводка, источник электропитания, выключатель тока и т.д., будут нереального масштаба, а неспособность установить защитные меры может привести к повреждению оборудования. Поэтому этот способ не может служить практическим средством проведения операции.

Патентная литература 4 и Патентная литература 5 раскрывают технологии, которые генерируют AlN для денитрификации, и имеют проблему, заключающуюся в том, что часть образовавшегося AlN может оставаться в расплавленной стали и может стать начальной точкой трещины во время процесса литья на последующей стадии.

Для производства стали с низким содержанием азота, содержащей несколько десятков ч/млн масс. азота, с использованием способа денитрификации, включающего образование AlN, требуется концентрация Al приблизительно в диапазоне от по меньшей мере нескольких мас. % до 10 мас. % продукта растворимости Al и N. Альтернативно, чтобы эффективно использовать реакцию денитрификации, требуется начальная концентрация азота на уровне нескольких сотен ч/млн масс. Проблема технологии, описанной в патентной литературе 4 и патентной литературе 5, состоит в том, что затраты на стадии производства стали с низким содержанием азота слишком высоки и применимы только к таким определенным типам стали, как нержавеющая сталь, содержащая большое количество растворенного азота.

Технология, описанная в патентной литературе 6, перечисляет условия для защиты расплавленной стали от окислительного газа следующим образом:

(1) количество шлака должно быть не менее 15 кг на 1 тонну расплавленной стали; и

(2) количество шлака, количество газа нижней продувки, состав и скорость потока газа верхней продувки, высоту фурмы и атмосферное давление следует контролировать в соответствующих пределах.

Однако применимые условия не ясны, поскольку количество шлака увеличивается в зависимости от размера резервуара, заполняемого расплавленной сталью в состоянии (1); и поскольку не описаны какие-либо конкретные средства контроля или диапазоны управления, а способ определения того, блокируется ли газ из расплавленной стали, неясен в условии (2). Кроме того, авторы настоящего изобретения провели испытание с использованием тех же диапазонов, что и в подходящих примерах, описанных в патентной литературе 6, и подтвердили, что способ непрактичен в реальной эксплуатации, поскольку скорость денитрификации замедляется из-за ингибирования миграции азота между шлаком и металлом из-за увеличения кажущегося парциального давления кислорода, вызванного окислительным газом на границе шлак-металл.

Патентный документ 7 раскрывает способ, который позволяет определить способность к денитрификации по выражению (1), где ΔE (В) обозначает напряжение на границе раздела шлак-металл.

Выражение 1

LN = LN0 × exp(3F/R/T × ΔE) . . . (1)

где LN0: равновесный коэффициент распределения азота (-) между шлаком и расплавленным металлом при отсутствии внешнего напряжения;

LN: равновесный коэффициент распределения азота (-) между шлаком и расплавленным металлом при приложении внешнего напряжения;

F: постоянная Фарадея (Кл/моль);

R: газовая постоянная (Дж/моль/К);

Т: абсолютная температура (К); и

ΔE: потенциал (В) на границе между шлаком и расплавленным металлом, когда расплавленный металл является отрицательной стороной.

Однако в выражении (1), представленном выше, невозможно напрямую измерять или контролировать значение ΔE. Выражение (1) выполняется только тогда, когда внутри расплавленной стали реагирует только азот и его реакция не является диффузионно-контролируемой реакцией азота, т.е. только тогда, когда выполняется относительное выражение "ΔE = активационное перенапряжение η (В)". Тогда как реакция при получении стали представляет собой конкурентную реакцию, при которой одновременно реагирует большое количество элементов. Когда при получении стали к реакции не применяется активное перемешивание, в большинстве случаев реакция является диффузионно-контролируемой. Принимая во внимание эти аспекты, авторы настоящего изобретения подтвердили, что выражение (1) не выполняется в реакционной системе, содержащей много элементов и без перемешивания, что является предпосылкой способа, описанного в патентной литературе 7.

Соответственно, невозможно рассчитать напряжение, которое должно быть приложено к цепи, на основе выражения (1) и значений сопротивления цепи и шлака в соответствии с действительно необходимой степенью денитрификации. Другими словами, невозможно оценить величину электрического тока, необходимого для осуществления регулирования тока как средства приложения разности потенциалов между расплавленной сталью и расплавленным шлаком с помощью способа, описанного в патентной литературе 7.

Настоящее изобретение было создано с учетом обстоятельств, описанных выше, и предлагает способ обработки расплавленной стали, который может предотвратить реакцию металлических компонентов в расплавленной стали с оксидами в расплавленном шлаке и, таким образом, повторное окисление, предотвращая появление включений, и это может уменьшить содержание азота в расплавленной стали. Настоящее изобретение также предлагает способ производства стали с использованием расплавленной стали, полученной способом обработки расплавленной стали.

Решение проблемы

Способ обработки расплавленной стали по настоящему изобретению, который успешно решает вышеупомянутые проблемы, включает использование источника питания постоянного тока и подачу разности потенциалов между расплавленной сталью и расплавленным шлаком с использованием двух электродов, при этом отрицательный электрод является электродом, находящимся в контакте с расплавленной сталью, а положительный электрод, являющийся другим электродом, контактирует только с расплавленным шлаком. Способ обработки расплавленной стали включает стадию раскисления расплавленной стали путем добавления раскислителя к расплавленной стали и стадию применения разности потенциалов к полученной раскисленной расплавленной стали, после стадия раскисления.

В соответствии с настоящим описанием стадия раскисления относится к стадии, на которой оксиды образуются в результате реакции между металлическими компонентами, включенными в расплавленную сталь, и свободным кислородом, что вызывается добавлением раскислителя к расплавленной стали и смешиванием до тех пор, пока избыточная часть раскислителя не растворится в расплавленной стали с целью ингибирования повторного окисления расплавленной стали.

Способ обработки расплавленной стали, согласно настоящему изобретению, может включать следующие предпочтительные средства решения проблем:

(а) на стадии раскисления прикладывают разность потенциалов между расплавленной сталью и расплавленным шлаком;

(b) отношение C/A (-) между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в расплавленном шлаке обеспечивается в диапазоне 0,4-1,8 включительно, когда прилагается разность потенциалов после стадии раскисления; и

(c) когда подается разность потенциалов после стадия раскисления, плотность пропускаемого тока должна составлять 1000 (А/м2) или менее.

Способ производства стали, согласно настоящему изобретению, характеризуется тем, что расплавленную сталь, подготовленную согласно описанному выше способу обработки расплавленной стали, отливают после того, как ее компоненты произвольным образом отрегулированы.

Преимущественные эффекты изобретения

Согласно настоящему изобретению, можно предотвратить реакцию металлических компонентов в расплавленной стали с оксидами в расплавленном шлаке и повторное окисление, а также предотвратить появление включений.

Краткое описание чертежей

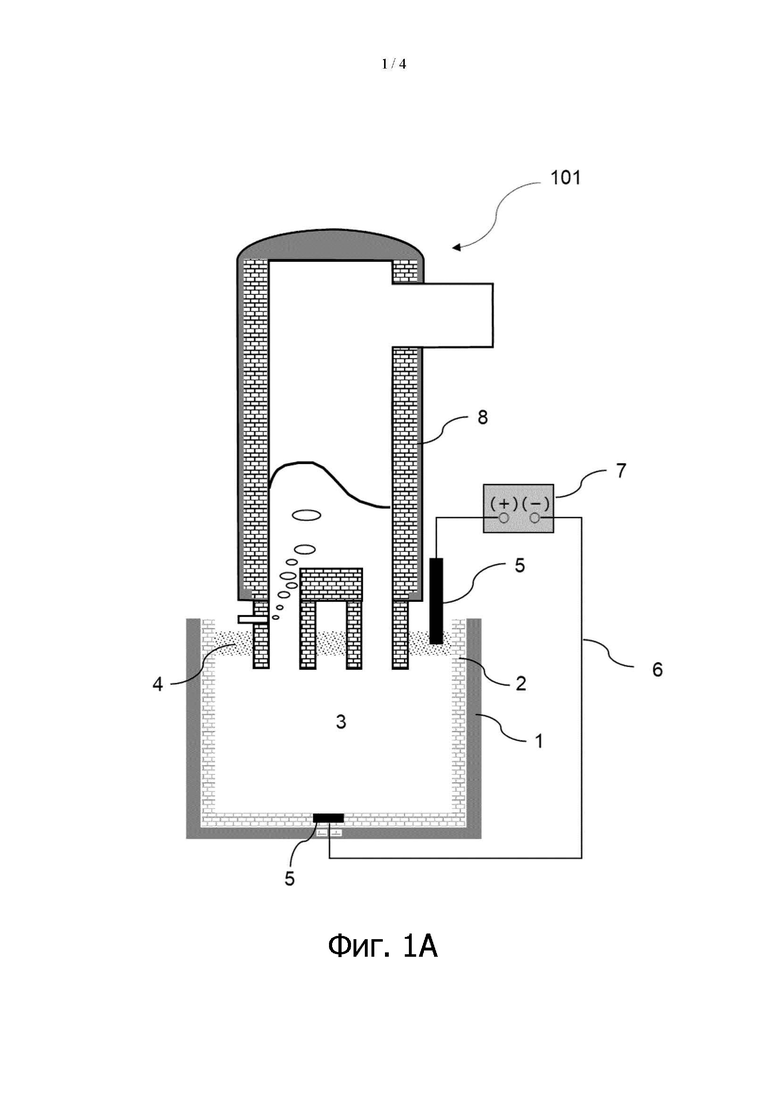

Фиг. 1А представляет схематический вид, показывающий устройство 101 для обработки расплавленной стали, используемое в варианте осуществления изобретения, в котором расплавленную сталь рафинируют в устройстве для вакуумной дегазации RH.

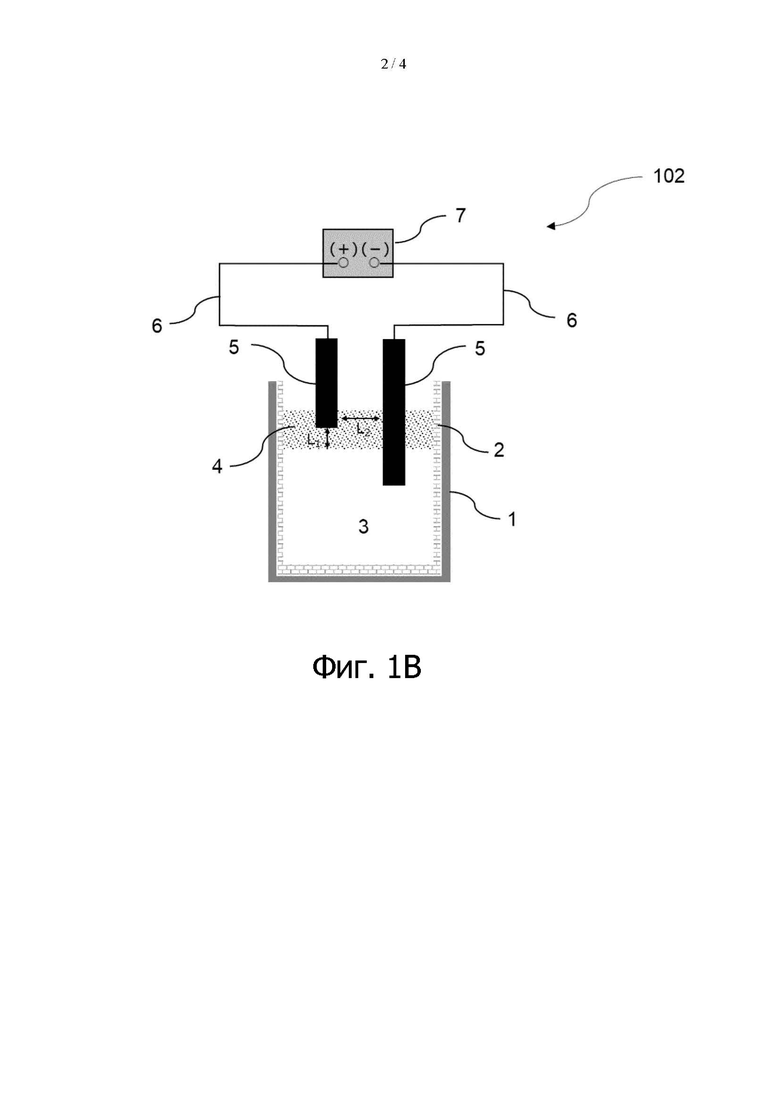

Фиг. 1B представляет схематический вид, показывающий устройство 102 для обработки расплавленной стали, используемое в варианте осуществления изобретения, в котором расплавленную сталь перемещают и выдерживают в ковше или т. п., а затем рафинируют в печи-ковше.

Фиг. 1C представляет схематический вид, показывающий устройство 103 для обработки расплавленной стали, снабженное промковшом, служащим в качестве буфера, и используемое в варианте осуществления изобретения, в котором расплавленную сталь подают из ковша в машину непрерывного литья.

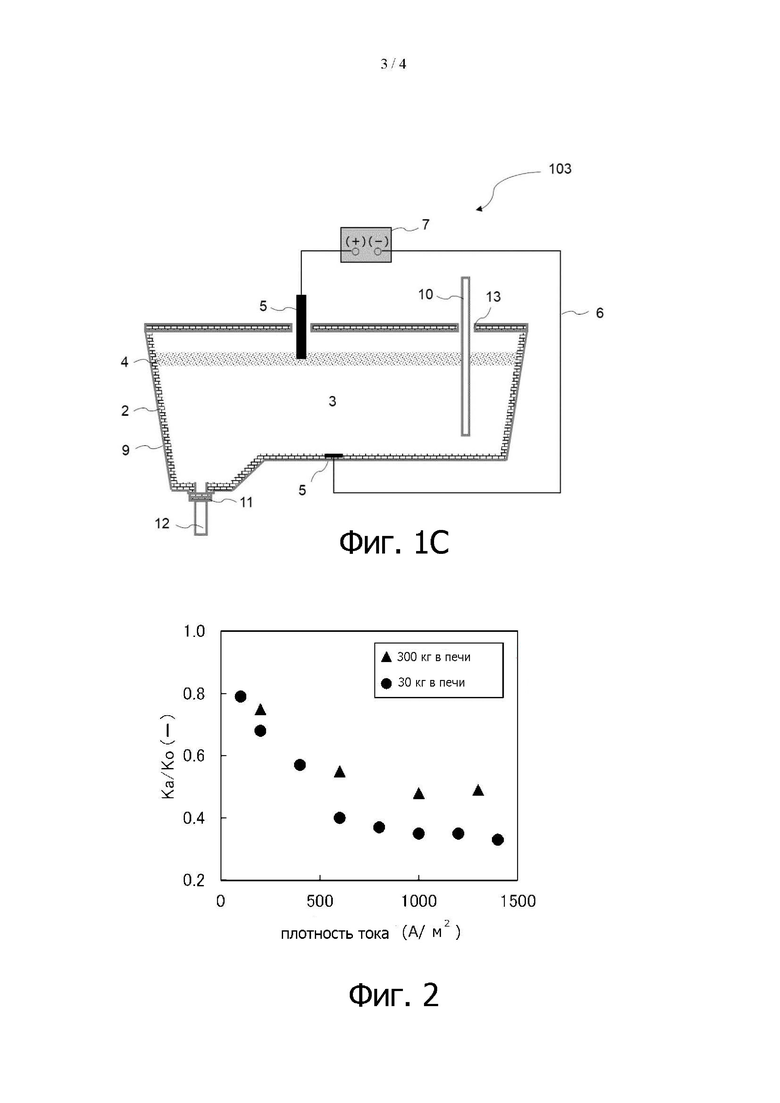

Фиг. 2 представляет график, показывающий взаимосвязь между плотностью применяемого тока (А/м2) и Ka/Ko (-), которое представляет отношение констант скорости повторного окисления алюминия, во время рафинирования расплавленной стали путем реализации способа обработки расплавленной стали в соответствии с настоящим осуществлением.

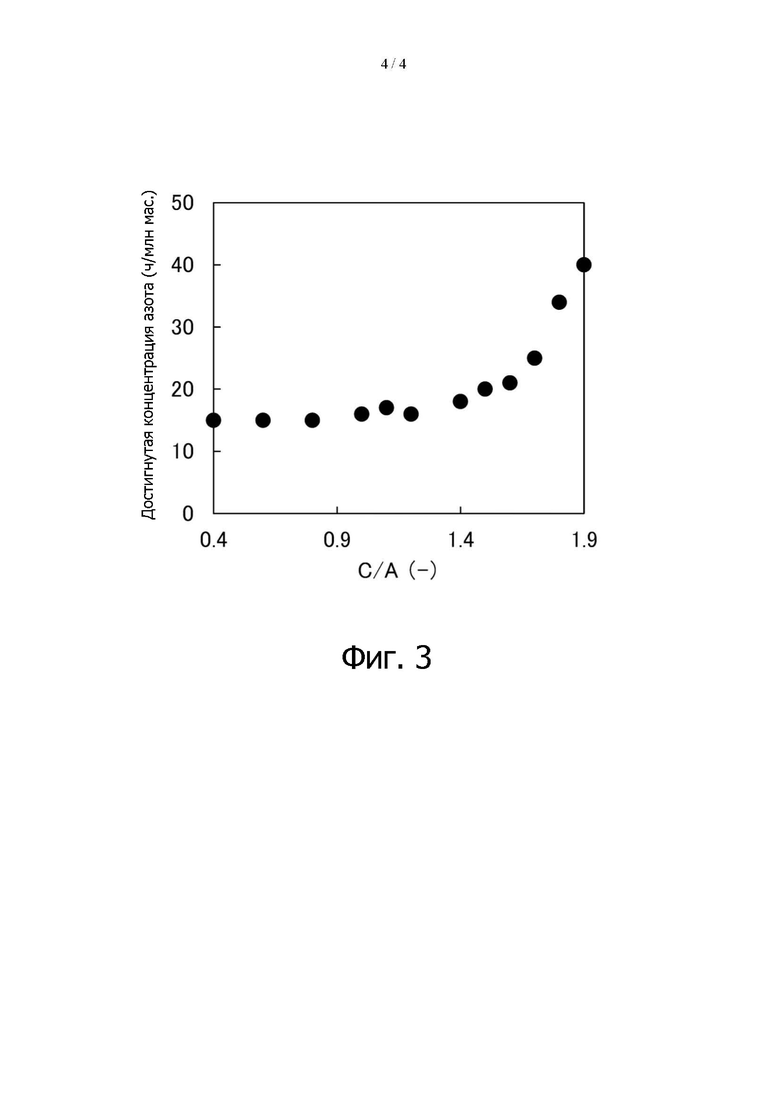

Фиг. 3 представляет график, показывающий взаимосвязь (эффективность денитрификации) между C/A (-), которое представляет отношение между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в расплавленном шлаке, и достигнутыми концентрациями азота (ч/млн).

Осуществление изобретения

Способ обработки расплавленной стали согласно представленным вариантам осуществления изобретения будет описан ниже со ссылкой на чертежи. Сначала будет описано устройство для обработки расплавленной стали, используемое для осуществления способа обработки расплавленной стали согласно настоящему изобретению, и затем будет описан способ обработки расплавленной стали согласно настоящему изобретению. Чертежи являются схематическими, поэтому представленные конфигурации могут отличаться от фактических конфигураций. Кроме того, описанные ниже варианты осуществления изобретения предназначены для иллюстрации устройств и способов воплощения технической концепции настоящего изобретения и не предназначены для указания возможных конфигураций помимо описанных ниже. Другими словами, можно применять различные модификации технической концепции настоящего изобретения в пределах технического объема, изложенного в формуле изобретения.

Фиг. 1A-1C представляют схематические виды устройств для обработки расплавленной стали 101-103, подходящих для осуществления способа обработки расплавленной стали согласно настоящим вариантам осуществления изобретения. Фиг. 1А представляет схематический вид, показывающий устройство 101 для обработки расплавленной стали, используемое в варианте осуществления изобретения, в котором расплавленную сталь рафинируют в устройстве для вакуумной дегазации RH 8. Фиг. 1B представляет схематический вид, показывающий устройство 102 для обработки расплавленной стали, используемое в варианте осуществления изобретения, в котором расплавленную сталь перемещают и выдерживают в ковше или т. п., содержащем расплавленную сталь, и рафинируют в печи-ковше. Фиг. 1C представляет схематический вид, показывающий устройство 103 для обработки расплавленной стали, снабженное промковшом, служащим в качестве буфера, и используемое в варианте осуществления изобретения, в котором расплавленная сталь подается из ковша в машину непрерывной разливки. Далее будут описаны устройства 101-103 для обработки расплавленной стали.

Фиг. 1А представляет схематический вид, показывающий устройство 101 для обработки расплавленной стали, используемое в способе обработки расплавленной стали согласно настоящему изобретению. Устройство 101 для обработки расплавленной стали, показанное на фиг. 1А включает ковш 1 для расплавленной стали 3. Внутренняя стенка ковша 1 футерована изолирующим огнеупором 2. В качестве изолирующего огнеупора 2 часто используют в производстве стали блок на основе Al2O3 или огнеупор неопределенной формы. Альтернативно, в качестве изолирующего огнеупора 2 можно использовать другие типы изолирующих огнеупоров, не являющихся электропроводными.

В устройстве 101 для обработки расплавленной стали расплавленную сталь 3 загружают в емкость, такую как ковш 1, футерованный изолирующим огнеупором 2, и туда добавляют флюс для формирования расплавленного шлака 4. Затем погружную трубу, расположенную в нижней части устройства 8 вакуумной дегазации RH погружают в ковш 1 для осуществления процесса циркуляции расплавленной стали 3. Внутри ковша 1 расположен электропроводящий материал (далее «проводящий материал») 5 на каждой из двух сторон, а именно на стороне расплавленного шлака 4 и стороне расплавленной стали 3 (на дне печи в примере устройства 101 для обработки расплавленной стали, показанном на фиг. 1А), и соединен с источником стабилизированного постоянного тока 7 посредством проводки 6. Проводка 6, соединенная с токопроводящим материалом 5, расположенным на стороне расплавленного шлака 4, соединена с положительным полюсом (+) (положительным электродом) источника стабилизированного постоянного тока 7, при этом проводка 6, соединенная с проводящим материалом 5, расположенным на стороне расплавленной стали 3, соединена с отрицательным (-) полюсом (отрицательным электродом) источника стабилизированного постоянного тока 7.

В примере устройства 101 для обработки расплавленной стали проводящий материал 5 на стороне расплавленной стали 3 расположен на дне печи, но может быть расположен на стенке печи ковша 1. Кроме того, как показано на фиг. 1B, описанной ниже, часть проводящего материала 5, расположенная на стороне расплавленной стали 3, может быть расположена так, чтобы проходить сквозь расплавленный шлак 4 и погружаться в расплавленную сталь 3. В качестве проводящего материала 5 можно использовать графитовый стержень или огнеупор на основе MgO-C. В качестве альтернативы можно использовать любой другой материал, при условии, что он обладает электропроводностью и не растворяется в температурной зоне расплавленной стали (1400-1750°C).

Путем подачи электрического тока от внешнего источника питания с использованием устройства 101 для обработки расплавленной стали, как показано на фиг. 1А, электрический ток течет между расплавленным шлаком и расплавленной сталью. Таким образом, приложением разности потенциалов с использованием устройства 101 для обработки расплавленной стали, как показано на фиг. 1А, путем погружения проводящего материала 5 в расплавленную сталь 3 и в расплавленный шлак 4, можно ингибировать повторное окисление расплавленной стали 3 при рафинировании в устройстве 8 вакуумной дегазации RH.

Фиг. 1B представляет схематический вид, показывающий устройство 102 обработки расплавленной стали, используемое в способе обработки расплавленной стали согласно настоящему изобретению. Как показано на фиг. 1B, в устройстве 102 обработки расплавленной стали часть проводящего материала 5, расположенного на стороне расплавленной стали 3, может контактировать с расплавленным шлаком 4. В этой ситуации необходимо обеспечить, чтобы кратчайшее расстояние L1 от верхнего конца проводящего материала 5, погруженного со стороны расплавленного шлака 4 до границы раздела между расплавленным шлаком и расплавленной сталью, короче, чем кратчайшее расстояние L2 между поверхностями, образованными двумя проводящими материалами 5 в расплавленном шлаке 4. Альтернативно, как показано на фиг. 1А, проводящий материал 5, расположенный на стороне расплавленной стали 3, может быть расположен на дне печи или стенке ковша 1.

Путем подачи электрического тока от источника 7 стабилизированного постоянного тока с использованием устройства 102 для обработки расплавленной стали, как показано на фиг. 1В, электрический ток течет между расплавленным шлаком и расплавленной сталью. Таким образом, приложение разности потенциалов между проводящими материалами 5, погруженными в расплавленную сталь 3 и расплавленный шлак 4, с использованием устройства 102 для обработки расплавленной стали, как показано на фиг. 1B, может препятствовать повторному окислению расплавленной стали 3 во время транспортировки и в режиме готовности перед разливкой.

Когда устройство 102 для обработки расплавленной стали, как показано на фиг. 1B, используется для проведения ковшевого рафинирования и т. п., денитрификация расплавленной стали может быть улучшена путем регулирования состава расплавленного шлака 4, когда между расплавленным шлаком и расплавленной сталью протекает электрический ток.

В этой ситуации предпочтительно установить инжекционную фурму или пористую пробку с нижней продувкой в устройстве 102 для обработки расплавленной стали, чтобы вдувать газ в расплавленную сталь 3 через них и перемешивать ванну.

Также предпочтительно располагать устройство 102 для обработки расплавленной стали в вакуумной камере для выполнения обработки в атмосфере с пониженным давлением.

Фиг. 1C представляет схематический вид, показывающий устройство 103 для обработки расплавленной стали, используемое в способе обработки расплавленной стали согласно настоящему изобретению. Как показано на фиг. 1C, устройство 103 для обработки расплавленной стали включает промковш 9, используемый во время подачи расплавленной стали 3 из ковша 1 в машину непрерывного литья и используемый в качестве так называемого буфера.

Длинный патрубок 10 вставлен в промковш 9 для заливки расплавленной стали 3 в основной корпус промковша 9. В нижней части промковша 9 предусмотрен ковшовый разливочный стакан со скользящим раствором 11 для выгрузки расплавленной стали 3, заливаемой в основной корпус промковша 9. Под ковшовым разливочным стаканом со скользящим раствором 11 расположен погружной стакан 12. Когда ковшовый разливочный стакан со скользящим раствором 11 открывается, расплавленная сталь 3, залитая в основной корпус промковша 9, выливается в литейную форму (не показана) через погружной стакан 12. Кроме того, на промковше 9 предусмотрена крышка 13.

Путем приложения разности потенциалов между проводящими материалами 5, погруженными в расплавленную сталь 3 и расплавленный шлак 4, с использованием устройства 103 для обработки расплавленной стали, показанного на фиг. 1C, можно эффективно предотвратить повторное окисление расплавленной стали 3 воздухом или оксидами в расплавленном шлаке 4 в ковше 1 во время непрерывной разливки. Будет описан способ обработки расплавленной стали согласно настоящему изобретению с использованием устройств 101-103 для обработки расплавленной стали.

Первый вариант осуществления изобретения

Будет описан способ обработки расплавленной стали согласно первому варианту. В настоящем варианте способ обработки расплавленной стали, согласно настоящему изобретению, применяется, когда расплавленную сталь рафинируют с помощью устройства вакуумной дегазации RH. Способ обработки расплавленной стали согласно настоящему варианту включает приложение разности потенциалов между расплавленной сталью и расплавленным шлаком с использованием источника питания постоянного тока и двух электродов, отрицательный электрод из которых находится в контакте с расплавленной сталью, в то время как положительный электрод из которых контактирует только с расплавленным шлаком, стадию раскисления расплавленной стали путем добавления раскислителя в расплавленную сталь; и стадию приложения разности потенциалов к полученной раскисленной расплавленной стали после стадии раскисления. Эти стадии будут описаны ниже.

(Стадия раскисления расплавленной стали)

Способ обработки расплавленной стали согласно настоящему варианту включает стадию раскисления расплавленной стали. Раскисление расплавленной стали осуществляют путем добавления в расплавленную сталь раскислителя. В частности, можно применять следующую процедуру: расплавленную сталь 3, подвергнутую обезуглероживающему рафинированию в конвертере, сначала выгружают в ковш 1. Следует отметить, что расплавленный шлак 4 присутствует в расплавленной стали 3, выгружаемой в ковш 1.

Предпочтительно добавлять Al-содержащий модификатор шлака к расплавленному шлаку 4 в качестве раскислителя шлака. Модификатор шлака, содержащий Al, в основном состоит из частиц металлического Al. Радиус каждой частицы металлического Al предпочтительно находится в диапазоне 2,0-10,0 мм. Когда радиус частицы металлического Al находится в вышеупомянутом диапазоне, Al-содержащий модификатор шлака не растворяется в расплавленной стали 3 и в достаточной степени реагирует с небольшим количеством оксидов, присутствующих в расплавленном шлаке 4, такими как FeO, Fe2O3 и MnO, повышая эффективность реакции.

Устройство 8 вакуумной дегазации RH, предусмотренное в устройстве 101 для обработки расплавленной стали, показанном на фиг. 1А выполняет обезуглероживающую обработку и другие процессы с расплавленной сталью 3. Когда расплавленная сталь 3 находится в нераскисленном состоянии, рафинирование вакуумной дегазацией RH с помощью устройства 8 вакуумной дегазации RH ускоряет реакцию обезуглероживания расплавленной стали 3.

Концентрацию растворенного кислорода, присутствующего в расплавленной стали 3, измеряют после завершения реакции обезуглероживания расплавленной стали 3. На основании измеренной концентрации растворенного кислорода определяют количество раскислителя, необходимого для восстановления присутствующего в расплавленной стали 3 кислорода, а также определяют количество металлического Al для требуемого состава или т. п. Затем к расплавленной стали 3 в вакуумном резервуаре добавляют раскислитель для раскисления расплавленной стали 3 через загрузочный бункер (не показан) и для регулировки содержания ее компонентов. Добавление раскислителя к расплавленной стали 3 удаляет кислород, который был чрезмерно добавлен к расплавленной стали 3 в процессе рафинирования стали 3, для удаления примесей, таких как углерод, кремний, фосфор и/или т.п. Примеры раскислителя, используемого для раскисления кислорода, присутствующего в расплавленной стали 3, включают измельченный алюминий (металлический Al), ферросплавы, такие как ферромарганец, ферросилиций, ферротитан и кальциево-кремниевый сплав.

(Стадия приложения разности потенциалов к раскисленной расплавленной стали)

Способ обработки расплавленной стали, согласно настоящему осуществлению, включает стадию приложения разности потенциалов к полученной раскисленной расплавленной стали, после стадия раскисления. Стадия приложения разности потенциалов после стадия раскисления представляет собой стадию приложения необходимой разности потенциалов между раскисленной расплавленной сталью и расплавленным шлаком.

Разность потенциалов, прилагаемая между раскисленной расплавленной сталью и расплавленным шлаком на вышеуказанной стадии, должна быть равна или превышать разность потенциалов необходимую для протекания электрического тока между раскисленной расплавленной сталью и расплавленным шлаком. Требуемую разность потенциалов можно определить, приняв во внимание перенапряжение с теоретическим напряжением электролиза, рассчитанным термодинамически по компонентам расплавленной стали и расплавленного шлака. Можно контролировать приложение разности потенциалов на стадии приложения разности потенциалов после стадии раскисления либо посредством регулирования тока, либо посредством регулирования напряжения.

При контроле напряжения (так называемом контроле постоянного напряжения), когда к расплавленной стали прилагают напряжение в десятки вольт с сопротивлением практически 0 Ом в ситуации, когда электрод, погруженный в расплавленную сталь, вступает в контакт с электродом, погруженным в расплавленный шлак, из-за изменения поверхности ванны, вызванного перемешиванием или другими факторами, в цепи будет течь чрезвычайно большой электрический ток. Чтобы позволить такому чрезвычайно большому электрическому току протекать в цепи, устройство для обработки расплавленной стали потребует внедрения защитных устройств для проводки, источника тока, функции выключателя тока и т.п., что увеличивает стоимость устройства для обработки расплавленной стали. Кроме того, если защитные устройства не могут быть установлены в устройстве для обработки расплавленной стали, соответствующее оборудование может быть повреждено. Учитывая эти технические вопросы, желательно вводить контроль тока для приложения разности потенциалов на стадии приложения разности потенциалов после стадия раскисления.

Как описано выше, в способе обработки расплавленной стали согласно первому варианту расплавленную сталь раскисляют путем добавления раскислителя к расплавленной стали при рафинировании расплавленной стали в устройстве вакуумной дегазации RH. Приложением разности потенциалов к раскисленной расплавленной стали, можно эффективно ингибировать повторное окисление раскисленной расплавленной стали из-за воздуха или оксидов в шлаке в ковше.

Второй вариант

Будет описан способ обработки расплавленной стали согласно второму варианту. В частности, в настоящем варианте способ обработки расплавленной стали, согласно настоящему изобретению, применяется, когда ковш 1 перемещается к машине непрерывного литья для разливки расплавленной стали 3, подвергнутой рафинированию с вакуумной дегазацией RH, посредством непрерывной разливки.

Фиг. 1B представляет схематический вид, показывающий устройство 102 для обработки расплавленной стали, используемое в варианте, в котором расплавленная сталь перемещается и выдерживается в ковше или т. п. и рафинируется в печи-ковше. Как показано на фиг. 1B, часть проводящего материала 5, расположенная на стороне расплавленной стали 3, может контактировать с расплавленным шлаком 4. В этой ситуации необходимо обеспечить, чтобы кратчайшее расстояние L1 от верхнего конца проводящего материала 5 погруженного со стороны расплавленного шлака 4 до границы раздела между расплавленным шлаком и расплавленной сталью короче кратчайшего расстояния -L2 между поверхностями проводящих материалов 5 в расплавленном шлаке 4. В этой ситуации повторное окисление расплавленной стали 3 можно замедлить во время ее перемещения и в режиме готовности перед разливкой путем приложения разности потенциалов между проводящими материалами 5, которые погружены как в расплавленную сталь 3, так и в расплавленный шлак 4, как показано на фиг. 1В. Альтернативно, проводящий материал 5, расположенный в расплавленной стали 3, может быть расположен в ковше 1, как показано на фиг. 1А.

Как описано выше, в способе обработки расплавленной стали согласно второму варианту расплавленную сталь раскисляют путем добавления раскислителя в расплавленную сталь, когда ковш 1, содержащий расплавленную сталь 3, перемещается к машине непрерывного литья. Прилагая разность потенциалов к раскисленной расплавленной стали, можно эффективно ингибировать повторное окисление расплавленной стали под действием воздуха или оксидов в расплавленном шлаке, когда ковш перемещается к машине непрерывного литья.

Третий вариант

Далее будет описан способ обработки расплавленной стали согласно третьему варианту. В частности, способ обработки расплавленной стали, согласно настоящему варианту, применяет способ обработки расплавленной стали согласно настоящему изобретению в процессе непрерывной разливки расплавленной стали после того, как ковш перемещается к машине непрерывного литья.

Фиг. 1C представляет схематический вид, показывающий устройство 103 для обработки расплавленной стали, снабженное промковшом 9, служащим в качестве буфера и используемым в третьем варианту. Как показано на фиг. 1С, при перемещении к машине непрерывного литья ковш 1 устанавливается над промковшом 9 так, что расплавленная сталь 3 выливается из ковша 1 внутрь основного корпуса промковша 9 через длинный патрубок 10. Когда высота расплавленной стали 3 в промковше 9 достигает заданного положения, ковшовый разливочный стакан со скользящим раствором 11 открывается так, что расплавленная сталь 3 выливается в литейную форму (не показана) через погружной стакан 12, и таким образом начинается процесс непрерывной разливки.

Желательно заполнить внутреннюю часть промковша 9 инертным газом перед заливкой расплавленной стали 3 в промковш 9. Также желательно вводить инертный газ во внутреннюю часть промковша 9 во время разливки расплавленной стали 3. Флюс, служащий источником расплавленного шлака 4, должен быть добавлен внутрь промковша 9 до того, как разность потенциалов будет приложена с использованием, проводящего материала 5. Флюс может представлять собой порошковый флюс, состоящий в основном из CaO.

Когда высота расплавленного шлака 4 становится равной высоте проводящего материала 5, погруженного со стороны расплавленного шлака 4, прилагается разность потенциалов. Это может препятствовать повторному окислению расплавленной стали на последующих стадиях обработки. В этой ситуации высота проводящего материала 5, погруженного со стороны расплавленного шлака 4, может быть зафиксирована на определенной высоте, равной или превышающей верхний уровень расплавленной стали 3; однако более предпочтительно можно обеспечить время приложения разности потенциалов путем регулирования высоты проводящего материала 5 с использованием механизма, способного подниматься и опускаться в зависимости от высоты слоя расплавленной стали 3.

Фиг. 1C представляет схематический вид одноручьевого промковша машины непрерывного литья, используемого для способа обработки расплавленной стали согласно настоящему осуществлению. Однако, поскольку тот же самый преимущественный эффект может быть достигнут с помощью промковша машины непрерывной разливки, включающего несколько ручьев, не существует конкретного ограничения числа ручьев, предусмотренных в машине непрерывной разливки.

Как описано выше, в способе обработки расплавленной стали согласно третьему осуществлению повторное окисление расплавленной стали под действием воздуха или оксидов в расплавленном шлаке можно эффективно ингибировать при непрерывной разливке расплавленной стали путем приложения разности потенциалов к раскисленной расплавленной стали 3 при перемещении раскисленной расплавленной стали 3.

В способах обработки расплавленной стали согласно описанным выше осуществлениям с первого по третий желательно прилагать разность потенциалов во всех реализованных процессах, включая рафинирование вакуумной дегазацией RH расплавленной стали, перемещение расплавленной стали, и непрерывную разливку расплавленной стали. Поскольку преимущественный эффект может быть получен в каждом реализованном процессе, отсутствуют конкретные ограничения на выполняемые процессы.

Четвертый вариант

Будет описан способ обработки расплавленной стали согласно четвертому варианту. Этот способ обработки расплавленной стали согласно настоящему варианту осуществления изобретения характеризуется приложением разности потенциалов во время стадии раскисления расплавленной стали, включающей добавление раскислителя к расплавленной стали, в способе обработки расплавленной стали согласно вариантам, описанным выше. Другими словами, способ обработки расплавленной стали согласно настоящему варианту характеризуется приложением разности потенциалов предварительной обработки между расплавленной сталью, которая еще не достигла состояния раскисленной стали, и расплавленным шлаком, в качестве стадии предварительной обработки, для стадия раскисления расплавленной стали, при этом выполняется рафинирование вакуумной дегазацией RH и перемещение ковша с разлитой расплавленной сталью, полученной в результате рафинирования вакуумной дегазацией RH, к машине непрерывного литья.

В способе обработки расплавленной стали, согласно настоящему варианту, разность потенциалов предварительной обработки прикладывается посредством проводящего материала 5 между расплавленной сталью 3, которая еще не достигла состояния раскисленной стали, и расплавленным шлаком 4 также во время раскисления расплавленной стали. 3. Применение разности потенциалов предварительной обработки между расплавленной сталью 3, которая еще не достигла состояния раскисленной стали, и расплавленным шлаком 4 снижает концентрацию растворенного кислорода в расплавленной стали 3, уменьшая необходимое количество раскислителя. Кроме того, когда раскислитель, добавляемый в вакуумный резервуар, перетекает в ковш 1 из-за недостаточной реакции с кислородом расплавленной стали 3, может быть ингибировано повторное окисление расплавленной стали 3 из-за такого раскисленного компонента с высокой концентрацией и кислорода из расплавленного шлака 4 или воздуха. Затем, прилагая разность потенциалов к раскисленной расплавленной стали 3, с использованием проводящего материала 5, когда регулируются температура и компоненты расплавленной стали 3, можно дополнительно ингибировать повторное окисление раскисленных элементов, таких как Al, в расплавленной стали. 3, которое может быть вызвано кислородом из расплавленного шлака 4 и воздухом.

Как описано выше, в способе обработки расплавленной стали согласно четвертому варианту, помимо раскисления расплавленной стали путем добавления раскислителя к расплавленной стали и приложения разности потенциалов к раскисленной расплавленной стали, разность потенциалов также прилагается на стадии раскисления расплавленной стали. В результате можно предотвратить повторное окисление раскисленной расплавленной стали воздухом или оксидами в расплавленном шлаке в ковше.

Пятый вариант

Будет описан способ обработки расплавленной стали согласно пятому варианту. Способ обработки расплавленной стали, согласно настоящему варианту, характеризуется тем, что в способе обработки расплавленной стали согласно вариантам, описанным выше, разность потенциалов должна быть приложена при плотности тока, равной или ниже 1000 (А/м2). Другими словами, способ обработки расплавленной стали согласно настоящему варианту характеризуется тем, что применяемая плотность тока (А/м2) устанавливается в оптимальном диапазоне, когда разность потенциалов прилагается при рафинировании с вакуумной дегазацией RH, во время перемещения от ковша к машине непрерывного литья для выполнения непрерывной разливки расплавленной стали, подвергнутой рафинированию вакуумной дегазацией RH, и непрерывной разливки расплавленной стали.

Характер повторного окисления воздухом или расплавленным шлаком металлических компонентов, присутствующих в раскисленной расплавленной стали в ковше, с помощью раскислителя, такого как Al, становится очевидным, если сосредоточить внимание на концентрации Al в расплавленной стали. Другими словами, когда концентрация Al в расплавленной стали находится на уровне концентрации Al, необходимой для раскисленной стали Al, концентрация Al в расплавленной стали существенно снижается пропорционально времени. Таким образом, можно определить скорость повторного окисления v, используя выражение (2), представленное ниже.

Выражение 2

-Δ[Al] / Δt = K (2)

В приведенном выше выражении (2) [Al] обозначает концентрацию Al в расплавленной стали; t обозначает время; и K обозначает константу скорости повторного окисления. Скорость повторного окисления v равна K, константе скорости повторного окисления.

Фиг. 2 представляет график, показывающий взаимосвязь между плотностью приложенного тока (А/м2) и Ka/Ko (-), которое представляет отношение констант скорости повторного окисления. На графике на фиг. 2 черными треугольниками показан пример, в котором расплавленная сталь рафинировали в печи емкостью 300 кг. Черные точки показывают пример, в котором расплавленная сталь рафинировали в печи емкостью 30 кг. На основании фиг. 2, константу скорости повторного окисления Ка (% масс./мин) при приложении разности потенциалов сравнивали с константой скорости повторного окисления Ко (масс.%/мин) до приложения разности потенциалов.

Как видно из фиг. 2, в примере, в котором расплавленная сталь подвергалась рафинированию в печи емкостью 30 кг (с черными точками), и в примере, в котором расплавленная сталь подвергалась рафинированию в печи емкостью 300 кг (с черными треугольниками), Ka/Ко (-), которое представляет отношение констант скорости повторного окисления, зависит от применяемой плотности тока (А/м2). Как видно из фиг. 2, наклон, показывающий скорость увеличения константы скорости повторного окисления Ka, незначительный, когда применяемая плотность тока превышает 1000 (А/м2). Таким образом, не ожидается, что увеличение применяемой плотности тока приведет к увеличению константы скорости повторного окисления, когда применяемая плотность тока превышает 1000 (А/м2). Поэтому в способе обработки расплавленной стали согласно настоящему осуществлению желательно применять разность потенциалов с плотностью тока, равной или менее 1000 (А/м2).

Применяемая плотность тока, полученная, как описано выше, обозначается как Ja (А/м2). Чтобы рассчитать необходимую величину тока Ia (А) в цепи, на основе применяемой плотности тока Ja (А/м2), можно использовать реляционное выражение «Величина тока Ia (A) = применяемая плотность тока Ja (А/м2) × площадь контакта А (м2)». Когда величина тока Ia (А) рассчитывается с использованием этого соотношения, желательно определить площадь контакта А (м2) между расплавленным шлаком и расплавленной сталью, содержащейся в ковше (емкости), в качестве площади контакта А (м2). Однако при фактической обработке, расплавленной стали точная площадь контакта А (м2) часто не известна из-за воздействия перемешивания расплавленной стали, и т.п. Соответственно, величина тока Ia (A) может быть рассчитана с использованием внутреннего диаметра площади поперечного сечения A' (м2) устройства в положении границы раздела между расплавленным шлаком и расплавленной сталью в качестве площади контакта A (м2), с учетом изоляционного огнеупора 2, футеровки ковша 1 (емкости).

Причина заключается в том, что расплавленный шлак 4 выступает за счет проводящего материала 5 в качестве положительного (+) электрода, тогда как расплавленная сталь 3 выступает в качестве отрицательного (-) электрода. Авторы настоящего изобретения подтвердили, что изменение отношения площадей поперечного сечения между концевыми частями проводящего материала 5 на стороне расплавленного шлака 4 и проводящего материала 5 на стороне расплавленной стали 3 не влияет на скорость повторного окисления.

Как описано выше, в способе обработки расплавленной стали, согласно пятому варианту, повторное окисление раскисленной расплавленной стали в ковше за счет воздуха или оксидов в расплавленном шлаке можно эффективно ингибировать путем приложения разности потенциалов при плотности тока равной или ниже 1000 (А/м2). Хотя разность потенциалов предпочтительно прилагается во всех выполняемых процессах, таких как рафинирование с вакуумной дегазацией RH, перемещение в ковше и непрерывная разливка, преимущественный эффект может быть получен в любом из выполняемых процессах. Соответственно, способы обработки расплавленной стали согласно настоящему изобретению применимы без особого ограничения выполняемых процессов.

Шестой вариант

Будет описан способ обработки расплавленной стали согласно шестому варианту. Способ обработки расплавленной стали согласно настоящему варианту характеризуется тем, что в способе обработки расплавленной стали согласно вариантам, описанным выше, разность потенциалов прилагается после стадии раскисления, такая что C/A (-), которое представляет отношение между концентрацией СаО (% масс.) и концентрацией Al2O3 (% масс.) в расплавленном шлаке обеспечивается в диапазоне 0,4-1,8 включительно. Другими словами, концентрация азота в расплавленной стали во время приложения разности потенциалов к раскисленной расплавленной стали исследовалась в способе обработки расплавленной стали согласно настоящему варианту, и было недавно установлено, что денитрификация также протекает одновременно с раскислением при определенных условиях.

Что касается раскрытия, авторы настоящего изобретения провели детальное исследование условий, при которых может происходить денитрификация, путем приложения разности потенциалов, уделяя особое внимание концентрации Al (Al) в расплавленной стали. В ходе исследования мы обнаружили, что способ денитрификации расплавленного металла, описанный в патентной литературе 6 выше, требует, чтобы концентрация Al [Al] в расплавленной стали находилась в диапазоне 0,3-2% масс., чтобы денитрификация продолжалась. Мы также обнаружили, что денитрификация может продолжаться даже тогда, когда концентрация Al составляет 0,1% масс. или менее, но существует большая разница в достигнутых уровнях концентрации азота.

Таким образом, что касается способа обработки расплавленной стали согласно настоящему варианту, мы изучили влияние состава расплавленного шлака, особенно влияние C/A (-), которое представляет отношение между концентрацией CaO (масс. %) и концентрацией Al2O3 (% масс.) в расплавленном шлаке при денитрификации. В частности, при получении шлака, содержащего CaO и Al2O3 в количестве 15 кг/т или более, включающем плавку 15 кг расплавленной стали в компактной высокочастотной вакуумной индукционной плавильной печи и доведение концентрации Al [Al] до 0,1% масс., мы измерили достигнутую концентрацию азота (ч/млн масс.), полученную при изменении C/A (-) в диапазоне 0,4-2,0. Фиг. 3 показывает соотношение (характеристики денитрификации) между C/A (-), которое представляет отношение между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в расплавленном шлаке, и достигнутыми концентрациями азота (ч/млн).

Как показано на фиг. 3, показатели денитрификации оставались неизменными, тогда как C/A (-) находилась в диапазоне 0,4-1,2. Эффективность денитрификации начала снижаться в тот момент, когда C/A превысило 1,2. Достигнутая концентрация азота (ч/млн масс.) быстро увеличивалась, когда C/A превышало 1,6, и не могла достигать зоны низкой концентрации азота (где концентрация азота составляет 35 ч/млн масс. или менее), когда C/A превышало 1,8. Как здесь отмечено, чем выше доля образования шлака, тем более предпочтителен состав расплавленного шлака для реакции денитрификации. Предпочтительно, когда массовое отношение С/А между CaO и Al2O3 находится в диапазоне 0,4-1,8 и более предпочтительно в диапазоне 0,7-1,7. Другими словами, для прохождения денитрификации в способе обработки расплавленной стали согласно настоящему осуществлению желательно поддерживать C/A(-) в расплавленном шлаке в диапазоне 0,4-1,8 включительно при приложении разности потенциалов.

В способе обработки расплавленной стали согласно настоящему варианту, хотя более низкая концентрация MgO в расплавленном шлаке более предпочтительна для ускорения денитрификации, расплавленный шлак 4 может содержать MgO, учитывая срок службы огнеупоров в ковше или т. п. Концентрация MgO в расплавленном шлаке 4 предпочтительно составляет 5,0% масс. или менее. Когда необходимо увеличить концентрацию MgO, предпочтительно повышать температуру расплавленной стали на 5°С или более на каждый 1,0% масс. увеличения концентрации MgO выше 5,0% масс. с точки зрения защиты огнеупоров в ковше и т. п. Кроме того, нижний предел концентрации MgO в расплавленном шлаке особо не ограничивается и может составлять 0% масс.

В способе обработки расплавленной стали согласно настоящему варианту денитрификация может усиливаться приложением разности потенциалов между проводящим материалом 5, погруженным в расплавленную сталь 3, и проводящим материалом 5 в расплавленном шлаке 4, имеющем значение C/A (-) в диапазоне 0,4-1,8 включительно с использованием устройства 102 для обработки расплавленной стали, показанного на фиг. 1В. Как показано на фиг. 1А, проводящий материал 5, расположенный на стороне расплавленной стали 3, может быть расположен на ковше 1.

В способе обработки расплавленной стали согласно настоящему варианту более предпочтительно перемешивать ванну путем вдувания газа в расплавленную сталь 3 через инжекционную фурму или пористую пробку с донным продувкой. Плотность мощности перемешивания, используемая во время перемешивания, может иметь верхний предел около 5000 Вт/т, поскольку при вдувании большого количества газа газ будет теряться, не будучи эффективно использованным. Верхний предел может быть соответствующим образом установлен в пределах диапазона, в котором увеличение плотности мощности перемешивания не вызывает каких-либо потенциальных проблем (например, прилипания шлака к крышке печи).

В способе обработки расплавленной стали согласно настоящему варианту более предпочтительно рафинировать расплавленную сталь в атмосфере пониженного давления. Когда осуществляется способ обработки расплавленной стали согласно настоящему варианту в атмосфере пониженного давления, атмосферное давление предпочтительно составляет 1,0 × 105 Па или менее, а более предпочтительно 0,7 × 105 Па или менее. Кроме того, когда способ обработки расплавленной стали согласно настоящему варианту реализуется в атмосфере пониженного давления, атмосферное давление предпочтительно составляет 1,0 × 103 Па, поскольку чрезмерное снижение давления приведет к увеличению стоимости оборудования, например, системы вытяжки.

Как описано выше, в способе обработки расплавленной стали в соответствии с шестым вариантом денитрификация расплавленной стали может усиливаться без увеличения концентрации Al [Al] в расплавленной стали путем раскисления расплавленной стали 3 и приложения разницы потенциала между раскисленной расплавленной сталью 3 и расплавленным шлаком 4, состав которого контролируется.

Седьмой вариант

Будет описан способ производства стали согласно седьмому варианту. Способ производства стали, согласно настоящему варианту, характеризуется разливкой расплавленной стали, полученной способом обработки расплавленной стали в соответствии с вариантами, описанными выше, после произвольного регулирования содержания ее компонентов. Другими словами, техническая характеристика способа производства стали, согласно настоящему варианту, заключается в разливке расплавленной стали, полученной способом обработки расплавленной стали в соответствии с вариантами, описанными выше. То есть в способе производства стали, согласно настоящему варианту, расплавленная сталь, полученная способом обработки расплавленной стали в соответствии с описанными выше вариантами, используется в качестве материала для отливки стали.

Расплавленная сталь, полученная способом обработки расплавленной стали согласно вариантам, описанным выше, представляет расплавленную сталь, в которой уменьшено количество включений и которая имеет низкое содержание азота. Соответственно, можно легко регулировать содержание ее компонентов. В способе производства стали, согласно настоящему варианту, процессы регулирования содержания компонентов расплавленной стали и разливки расплавленной стали особым образом не ограничены и могут выполняться обычно используемыми способами. В способе производства стали согласно настоящему варианту, поскольку в качестве литейного материала стали используется расплавленная сталь, в которой уменьшено количество включений и которая имеет низкое содержание азота, сталь, полученная способом производства стали согласно настоящему варианту, является сталью со сниженным количеством включений и низким содержанием азота.

Другими словами, в результате использования стали, полученной осуществлением способа производства стали согласно настоящему варианту, в качестве материала стального изделия, может быть получено стальное изделие, имеющее низкое содержание азота и меньшее количество дефектов, таких как поверхностные дефекты. С такой технической точки зрения использование стального изделия, полученного путем реализации способа производства стали согласно настоящему варианту, не ограничено, и стальное изделие пригодно для широкого спектра использования. В частности, этот способ производства стали особенно подходит для тонких стальных листов и толстых стальных листов, изготовленных с помощью процессов прокатки, а также стальных изделий, изготовленных с использованием этих листов.

Как описано выше, используя способ производства стали согласно седьмому варианту, можно получать сталь, имеющую низкое содержание азота и меньшее количество дефектов, таких как поверхностные дефекты, путем применения способа обработки расплавленной стали согласно описанным выше вариантам, а также разливку расплавленной стали, в которой предотвращается появление включений.

Другие варианты

Хотя настоящее изобретение было описано со ссылкой на варианту, настоящее изобретение не ограничивается вариантами, описанными выше. К конфигурациям и деталям настоящего изобретения можно применить различные модификации, которые понятны специалисту в данной области техники в рамках технического объема настоящего изобретения.

Примеры

Пример 1

Из конвертера в ковш с внутренним диаметром 3,6 м загружают около 300 т расплавленной стали в нераскисленном состоянии с концентрацией углерода в диапазоне 0,02-0,06% масс. После загрузки проводят вакуумную обезуглероживающую обработку в устройстве вакуумной дегазации RH для доведения концентрации углерода в диапазоне 0,01-0,02% масс. и добавляют металлический Al в количестве, соответствующем концентрации растворенного кислорода в расплавленной стали.

Затем электропровод подключают от расплавленного шлака к положительному (+) электроду внешнего источника питания через графитовый стержень и другой электропровод подключают от расплавленной стали к отрицательному (-) электроду внешнего источника питания через блок MgO-C. В то время как устройство RH выполняет процесс циркуляции, такой как регулировка содержания компонентов расплавленной стали, подают в цепь электрический ток путем реализации метода подачи постоянного тока с использованием источника питания стабилизированного постоянного тока. После регулировки температуры и компонентов расплавленной стали с помощью процесса циркуляционного вакуумирования RH в ковше отбирают и анализируют пробы расплавленной стали. В сравнительных примерах (№№ 9-13) проводилась такая же обработка.

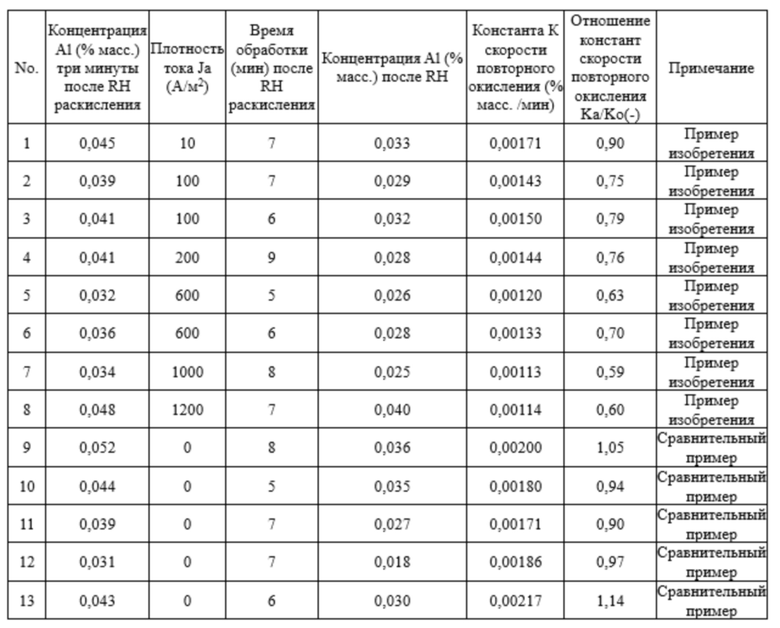

Условия процесса обработки включали определение концентрации Al % масс. в расплавленной стали по истечении трех минут после RH раскисления; применение плотности тока Ja (А/м2) в момент приложения разности потенциалов; и время обработки (минуты) после RH раскисления. Затем мы оценили ингибирование повторного окисления расплавленной стали, рассчитав значения константы скорости повторного окисления K (% масс./мин) при различных условиях обработки, а также значения отношения Ka/Ko (-) констант скорости повторного окисления, которые представляют отношение между значениями №№ 1-8 константы Ka скорости повторного окисления Al при применении электрического тока, которые являются примерами изобретения, и средним для значений №№ 9-13 константы Ko скорости повторного окисления без воздействия электрического тока, которые являются сравнительными примерами. В таблице 1 показаны условия процесса обработки и результаты.

Таблица 1

Как показано в таблице 1, №№1-8 (примеры изобретения), в которых применялся электрический ток, показали меньшие значения константы скорости повторного окисления, чем №№ 9-13 (сравнительные примеры), в которых не применялся электрический ток. Это показывает, что повторное окисление металлических компонентов в расплавленной стали было успешно подавлено. Испытание (№ 8), в котором применялся электрический ток при плотности тока более 1000 (А/м2), показало скорость повторного окисления, которая не отличалась от испытания (№ 7), в котором применялся электрический ток при плотности тока 1000 (А/м2). Как видно из результата, применение электрического тока с плотностью тока более 1000 (А/м2) не оказало большого влияния на скорость повторного окисления.

Пример 2

Около 300 тонн расплавленной стали с концентрацией углерода в пределах 0,02-0,06% масс. в нераскисленном состоянии выгружали из конвертера в ковш с внутренним диаметром 3,6 м. Затем проводили вакуумное обезуглероживание в устройстве вакуумной дегазации RH для снижения концентрации углерода в расплавленной стали до 0,003% масс. или менее. Затем электропровод от графитового стержня в расплавленном шлаке подключали к положительному (+) электроду внешнего источника тока, а другой электропровод от блока MgO-C в расплавленной стали к отрицательному (-) электроду внешнего источника тока. Когда устройство вакуумной дегазации RH выполняло процесс циркуляции, такой как регулировка содержания компонентов, через электрическую цепь пропускался электрический ток посредством реализации способа подачи постоянного тока с использованием источника питания стабилизированного постоянного тока.

Затем измеряли содержание растворенного кислорода в расплавленной стали с помощью зонда для измерения содержания растворенного кислорода. Металлический Al добавляли в количестве, обеспечивающем раскисление, и чтобы иметь 0,035% масс. Al, остающегося в расплавленной стали без пропускания электрического тока. В то время как электрический ток применялся даже после добавления металлического Al, температуру и содержание компонентов расплавленной стали регулировали с помощью процесса циркуляции RH, и затем отбирали и анализировали пробы расплавленной стали в ковше. Для сравнения аналогично обрабатывали пробы без пропускания электрического тока.

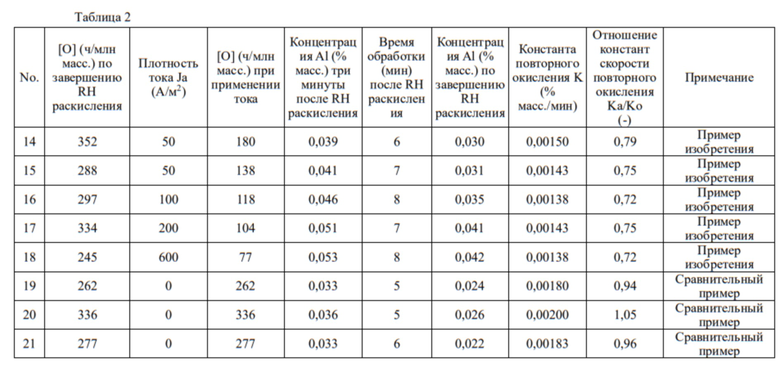

Условия обработки включали получение концентрации Al (% масс.) в расплавленной стали по истечении трех минут после RH раскисления; плотность тока Ja (А/м2) при приложении разности потенциалов; концентрации кислорода [O] (ч/млн масс.) при подаче электрического тока; концентрации Al (% масс.) в расплавленной стали по истечении трех минут после раскисления RH; времени обработки (минуты) после раскисления RH; и концентрации Al (% масс.) в расплавленной стали после завершения RH раскисления. Затем мы измерили значения константы скорости повторного окисления K (% масс./мин) при различных условиях обработки. Кроме того, мы оценили ингибирование повторного окисления путем расчета значений отношения констант скорости повторного окисления Ка/Ко (-), которое представляет отношение между значениями константы Ка скорости повторного окисления Al в №№ 14-18, служащих примерами изобретения, где применяли электрический ток, и средним значением константы Ko скорости повторного окисления в №№ 19-21, служащих сравнительными примерами, где электрический ток не применялся. В таблице 2 показаны условия процесса обработки и результаты.

Как показано в Таблице 2, №№ 14-18 (Примеры изобретения), где применялся электрический ток, демонстрируют более высокие концентрации Al в расплавленной стали через три минуты после RH раскисления и более низкие скорости повторного окисления, чем №№ 19-21 (Сравнительные примеры), где не применяли электрический ток. Это показывает, что повторное окисление расплавленной стали было успешно ингибировано.

Пример 3

Газообразный Ar продували в 30-тонный промковш одноручьевой машины непрерывного литья с крышкой. В промковш был помещен флюс на бинарной основе CaO-Al2O3, флюс на тройной основе CaO-Al2O3-MgO или флюс на четверной основе CaO-Al2O3-SiO2-MgO.

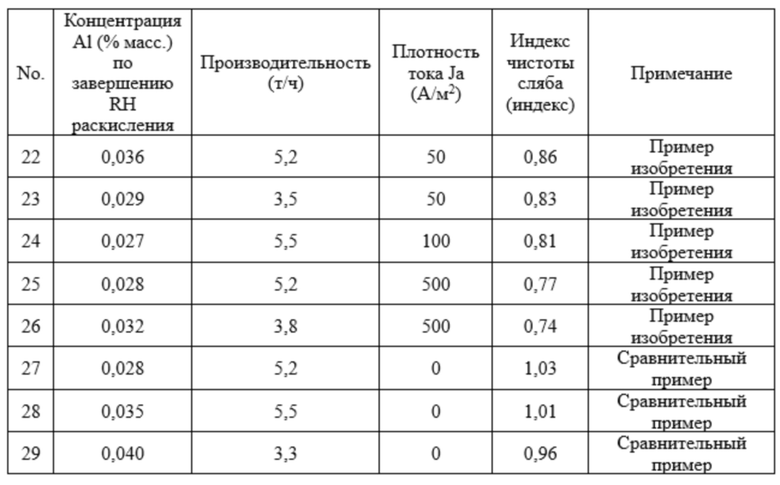

Низкоуглеродистую сталь с концентрацией углерода 0,03% масс. в расплавленной стали заливали из ковша в промковш через длинный патрубок. Разливку начинали, когда высота поверхности расплавленной стали в промковше достигала заданного положения после начала разливки низкоуглеродистой стали. Когда уровень поверхности жидкости расплавленной стали в промковше становился постоянным, электропровод от графитового стержня в расплавленном шлаке подключали к положительному (+) электроду внешнего источника питания, а другой электропровод от блока MgO-C в расплавленной стали подключали к отрицательному (-) электроду внешнего источника питания, так что электрический ток проходил в цепи путем реализации способа приложения постоянного тока с использованием источника питания стабилизированного постоянного тока. В таблице 3 показаны условия процесса и результаты процесса.

Условия процесса включали установку концентрации Al в расплавленной стали после процесса RH (после раскисления); производительности (т/час); и плотности применяемого тока Ja (А/м2) при приложении разности потенциалов. По результатам процесса оценивали степень чистоты сляба, сформированного из расплавленной стали после приложения разности потенциалов; в частности, образцы, отобранные из сляба на стадии промежуточной разливки для подсчета числа оксидов в стали. Отношение (степень чистоты сляба (индекс)) между средним числом оксидов в образцах сталей №№ 22-26 (Примеры изобретения), в которых применялся электрический ток, и средним числом оксидов в образцах сталей №№ 27-29 (Сравнительные примеры), в которых не применялся электрический ток, рассчитывалось для оценки ингибирования повторного окисления расплавленной стали. Следует обратить внимание, что число оксидов в расплавленной стали подсчитывалось путем шлифовки плоскости поперечного сечения каждого образца и анализа компонентов с помощью сканирующего электронного микроскопа.

Таблица 3

Как показано в Таблице 3, во всех №№ 22-26 (Примеры изобретения), где применялся электрический ток, степень чистоты (индекс) сляба менее 1,0, в отличие от №№ 27-29 (Сравнительные примеры), где электрический ток не применялся, что указывает на то, что число оксидов в стали удалось уменьшить.

Пример 4

Около 160 т расплавленной стали с концентрацией углерода в пределах 0,02-0,06% масс. в нераскисленном состоянии выгружали из электропечи в ковш с внутренним диаметром 2,9 м. После выпуска расплавленной стали средний растворитель и металлический Al, служащий раскислителем, вводили в устройство десульфурации LF для раскисления расплавленной стали, а также для формирования и плавления шлака на четвертичной основе CaO-SiO2-Al2O3-MgO путем дугового нагрева. После этого электропровод от графитового стержня в расплавленном шлаке подключали к положительному (+) электроду внешнего источника питания, а другой электропровод подключали от расплавленной стали к отрицательному (-) электроду внешнего источника питания через блок MgO-С. В качестве примеров изобретения в цепь подавали электрический ток способом подачи постоянного тока с использованием источника питания стабилизированного постоянного тока для выполнения денитрификации расплавленной стали (№№ 30-37).

Следует отметить, что во время денитрификации расплавленной стали расплавленную сталь перемешивали путем продувания Ar в расплавленную сталь через нижнюю продувочную пробку ковша со скоростью потока 450-900 л/мин.

Пробы расплавленной стали в ковше получали до и после денитрификации и анализировали. В качестве сравнительных примеров денитрификацию расплавленной стали проводили без применения электрического тока (№ 38 и 39). В Таблице 4 показаны условия процесса обработки и результаты.

Таблица 4

Таблица 4 показывает, что № 30-37 (Примеры изобретения), в которых денитрификация расплавленной стали выполнялась с применением электрического тока в цепи, имели улучшенную денитрификацию по сравнению с № 38 и 39 (Сравнительные примеры), в которых денитрификация расплавленной стали выполнялась без применения электрического тока в цепи. Кроме того, № 36 и 37 (примеры изобретения), в которых денитрификация расплавленной стали проведена с применением электрического тока в цепи с плотностью тока, превышающей 1000 (А/м2), имеют аналогичные характеристики денитрификации по сравнению с № 34 и 35 (Примеры изобретения) при плотности тока 1000 (А/м2). Эти результаты показывают, что выполнение денитрификации расплавленной стали с применением электрического тока с плотностью тока, превышающей 1000 (А/м2), оказывает меньшее влияние на характеристики денитрификации.

Как описано выше, способ обработки расплавленной стали согласно настоящему изобретению может уменьшить константу скорости повторного окисления металлических компонентов в расплавленной стали, чтобы предотвратить повторное окисление и тем самым ингибировать появление включений путем приложения разности потенциалов к расплавленной стали после стадии раскисления, повышая степень чистоты расплавленной стали.

Промышленная применимость

Способ обработки расплавленной стали согласно настоящему изобретению применим в такой промышленности, как металлургическая промышленность, поскольку можно предотвратить повторное окисление металлических компонентов в расплавленной стали путем реакции с оксидами в расплавленном шлаке и можно ингибировать возникновение включений.

Перечень ссылочных позиций

101: устройство для обработки расплавленной стали (во время рафинирования с вакуумной дегазацией RH)

102: устройство для обработки расплавленной стали (во время перемещения ковша)

103: устройство для обработки расплавленной стали (во время выполнения непрерывной разливки)

1: ковш (сосуд)

2: теплоизоляционный огнеупор

3: расплавленная сталь

4: расплавленный шлак

5: проводящий материал (проводящий огнеупорный материал)

6: электропровод

7: источник стабилизированного постоянного тока

8: устройство вакуумной дегазации RH

9: промковш

10: длинный патрубок

11: ковшовый разливочный стакан со скользящим раствором

12: разливочный стакан

13: крышка промковша.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2823106C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ЗАЩИТОЙ МЕТАЛЛА ОТ ОКИСЛЕНИЯ | 1996 |

|

RU2101365C1 |

| СПОСОБ РАСКИСЛИТЕЛЬНОГО РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО МАТЕРИАЛА | 2022 |

|

RU2833583C2 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2838231C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| МОРСКАЯ СТАЛЬ, СТОЙКАЯ К КОРРОЗИИ В МОРСКОЙ ВОДЕ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2024 |

|

RU2838799C1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ ВАКУУМНЫМ ОБЕЗУГЛЕРОЖИВАНИЕМ | 2021 |

|

RU2802218C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ ВЕТРОЭНЕРГЕТИКИ С НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2021 |

|

RU2818510C1 |

Изобретения относятся к металлургии и могут быть использованы для обработки расплавленной стали. В способе между расплавленной сталью и расплавленным шлаком подают разность потенциалов с использованием источника постоянного тока и двух электродов, при этом отрицательный электрод находится в контакте с расплавленной сталью, а положительный электрод - в контакте только с расплавленным шлаком. При этом способ включает стадию раскисления для получения раскисленной расплавленной стали, на которой добавляют раскислитель к расплавленной стали, и стадию приложения разности потенциалов к полученной раскисленной стали после стадии раскисления. Причем после стадии раскисления, при приложении разности потенциалов, отношение между концентрацией СаО (мас.%) и концентрацией AI2O3 (мас.%) в расплавленном шлаке обеспечивают в диапазоне 0,4-1,8 включительно. Технический результат заключается в предотвращении повторного окисления металлических компонентов в расплавленной стали за счёт реакции с оксидами в расплавленном шлаке, а также в ингибировании появления включений и снижении содержания азота в расплавленной стали. 2 н. и 2 з.п. ф-лы, 3 ил., 4 табл., 4 пр.

1. Способ обработки расплавленной стали, включающий использование источника постоянного тока и приложение разности потенциалов между расплавленной сталью и расплавленным шлаком посредством двух электродов, причем отрицательный электрод представляет собой электрод, находящийся в контакте с расплавленной сталью, а положительный электрод представляет собой другой электрод, контактирующий только с расплавленным шлаком,

отличающийся тем, что включает

стадию раскисления для получения раскисленной расплавленной стали, включающую добавление раскислителя к расплавленной стали, и

стадию приложения разности потенциалов к полученной раскисленной расплавленной стали после стадии раскисления,

причем после стадии раскисления, при приложении разности потенциалов, отношение C/A между концентрацией CaO (мас.%) и концентрацией Al2O3 (мас.%) в расплавленном шлаке обеспечивают в диапазоне 0,4-1,8 включительно.

2. Способ обработки расплавленной стали по п. 1, в котором также во время стадии раскисления между расплавленной сталью, которая еще не достигла состояния раскисленной стали, и расплавленным шлаком прикладывают разность потенциалов предварительной обработки.

3. Способ обработки расплавленной стали по п. 1 или 2, в котором

после стадии раскисления прикладывают разность потенциалов с плотностью пропускаемого тока от 50 до 1000 (А/м2).

4. Способ производства стали, характеризующийся тем, что расплавленную сталь, подготовленную способом обработки расплавленной стали по любому из пп. 1-3, разливают, после того как ее компоненты отрегулированы.

| JP 6798575 В2, 09.12.2020 | |||

| CN 108396108 А, 14.08.2018 | |||

| КАБЛУКОВСКИЙ А.Ф | |||

| Производство электростали и ферросплавов | |||

| Москва, ИКЦ "АКАДЕМКНИГА", 2003, сс.430-437, рис.55 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2025-05-28—Публикация

2022-06-14—Подача