Изобретение относится к машиностроению, в частности к производству рессорных листов грузовых автомобилей . Рессоры относятся к числу тяжело нагруженных деталей машин, подвергающихся знакопеременным динамическим нагрузкам. Однако эти рессоры характеризуются большой металлоемкостью, а так же недостаточной долговечностью и усталостной прочностью, что вызывает расход металла и других материальных средств на запасные части, ремонт и потери, связанные с просто ми автомашин. Меры, применяемые для снижения металлоемкости рессор (использование Т-образного и параболического профиля рессорного проката) зачастую приводят к снижению долговечности рессор, поэтому является актуальной проблема снижения веса рессор с прямоугольным профилем за счет повышения усталостной прочност и долговечности. Наиболее близким по технической сущности является рессорный лист из стали, подвергнутый закалке с индукционного глубинного нагрева и отпуску при 150- 300С с получением сорбита и троостита в сердцевине

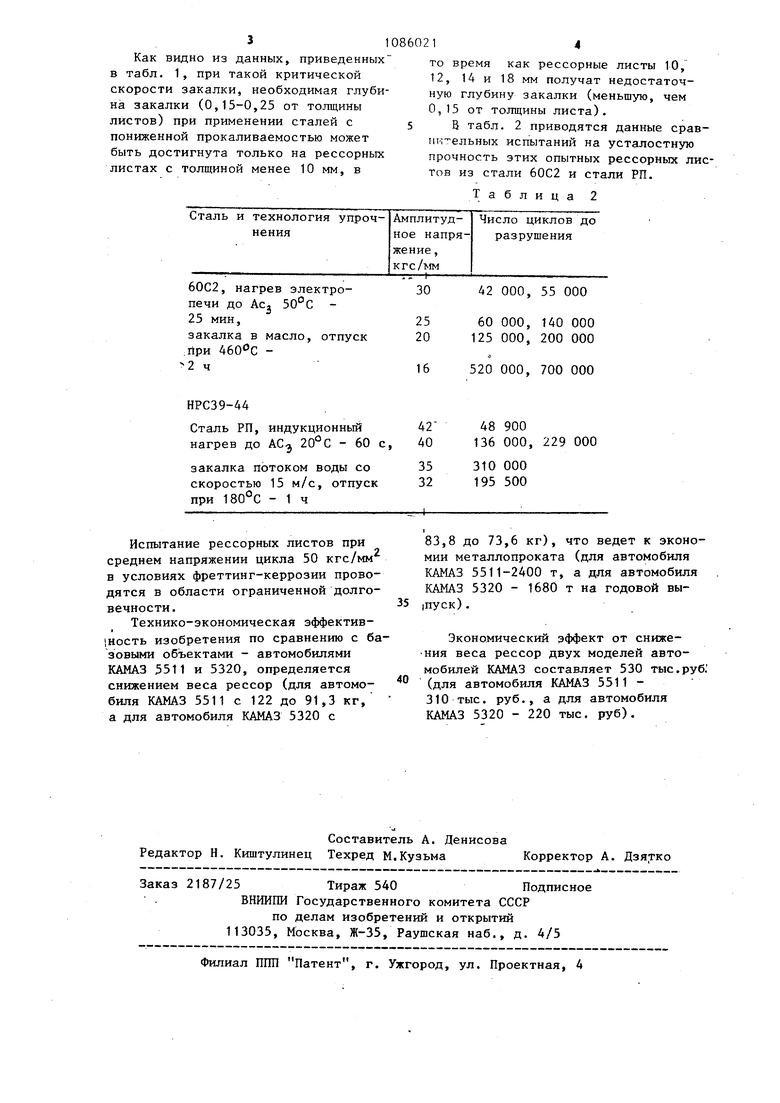

Таблица 1 12 И отпущенного мартенсита на поверхности 1 . Однако применение подобных рессорных листов ограничивается лишь листами с небольшой толщиной 6-10 мм по следующим причинам. Стали с пониженной прокаливаемостью имеют кри тическую скорость закалки, лежащую в пределах от 300-400 до 2000°С/с. При этом промьшленные плавки стали 58 (55ПП), выполняемые по ГОСТ 1050-74, имеют критическую скорость закалки в пределах 400-650°С/с. Кроме того, этот рессорньй лист характеризуется недостаточной долговечностью. Цель изобретения - увеличение долговечности и снижение веса рессор. Поставленная цель достигается тем, что рессорный лист из стали, подвергнутой закалке с индукционного сквозного нагрева и отпуску при 1500-300 С с получением сорбита или троостосорбита в сердцевине и отпущенного мартенсита на поверхности, выполнен из стали с регламентированной прокаливаемостью, а отпущенный мартенсит на поверхности имеет г губину 0,15-0,25 т толщины листа. Глубины и критические скорости закалки приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| ЛИСТОВАЯ РЕССОРА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2213280C1 |

| Способ изготовления рессорных листов из стали с регламентированной прокаливаемостью | 1984 |

|

SU1237714A1 |

| ПОРШНЕВОЙ ПАЛЕЦ | 2009 |

|

RU2410590C1 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩИХ МАШИН (ВАРИАНТЫ) | 2002 |

|

RU2233570C2 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Стойка рабочего органа почвообрабатывающего орудия | 1985 |

|

SU1252362A1 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

РЕССОРНЫЙ ЛИСТ из стали, подвергнутой закалке с индукционного ;сквозного нагрева и отпуску при 150-300С с получением сорбита или ;троостосорбита в сердцевине и отпущенного мартенсита на поверхности, отличающийся тем, что, с целью увеличения долговечности и снижения веса рессор, лист выполнен из стали с регламентированной прокаливаемостью, а отпущенный мартенсит на поверхности имеет глубину iO,15-0,25 толщины листа.

4 - глубина закалки

«( 25 - толщина листа

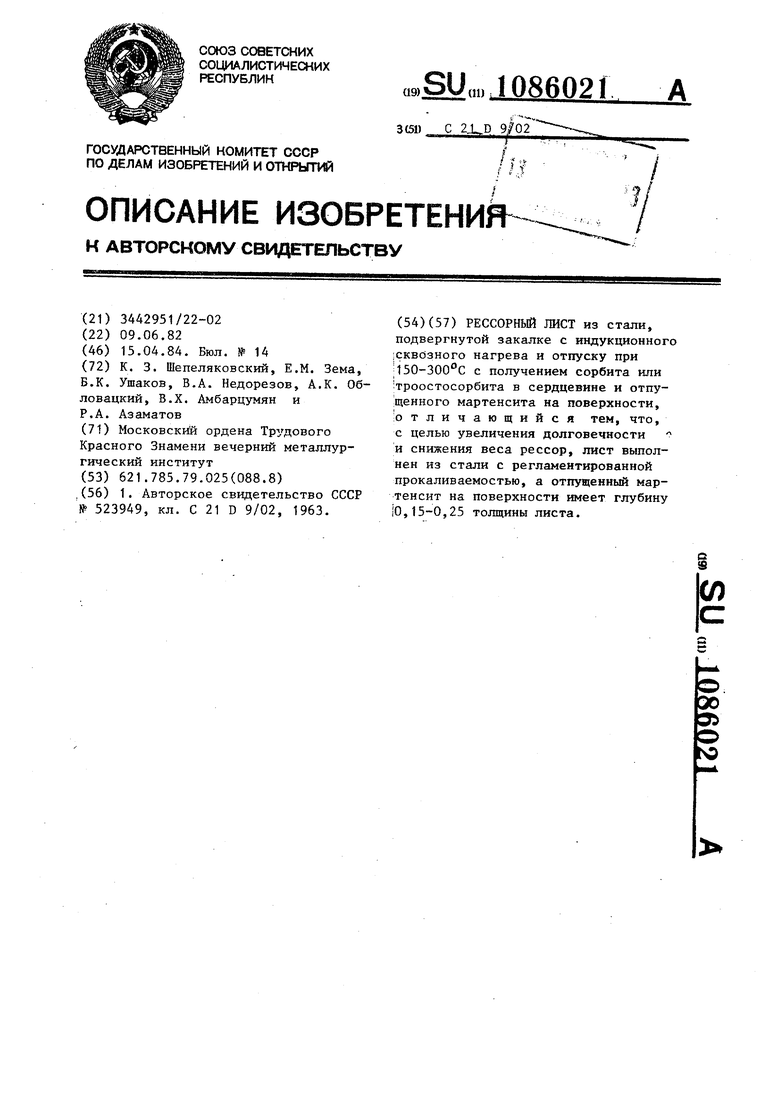

Как видно из данных, приведенных в табл. 1, при такой критической скорости закалки, необходимая глубина закалки (0,15-0,25 от толщины листов) при применении сталей с пониженной прокаливаемостью может быть достигнута только на рессорных листах с толщиной менее 10 мм, в

60С2, нагрев электропечи до Aci

25 мин,

закалка в масло, отпуск .при ч

Испытание рессорных листов при среднем напряжении цикла 50 кгс/мм в условиях фреттинг-керрозии проводятся в области ограниченной долговечности.

Технико-экономическая эффективIHocTb изобретения по сравнению с базовыми объектами - автомобилями КАМАЗ 5511 и 5320, определяется снижением веса рессор (для автомобиля КАМАЗ 5511 с 122 до 91,3 кг, а для автомобиля КАМАЗ 5320 с

то время как рессорные листы 10, 12, 14 и 18 мм получат недостаточную глубину закалки (меньшую, чем О,15 от толщины листа).

В табл. 2 приводятся данные сравнк ельных испытаний на усталостную прочность этих опытных рессорных листов из стали 60С2 и стали РП.

Таблица2

42 000,55 000

60 000,140 000

125 000,200 000

520 000,700 000

83,8 до 73,6 кг), что ведет к экономии металлопроката (для автомобиля КАМАЗ 5511-2400 т, а для автомобиля КАМАЗ 5320 - 1680 т на годовой вы,пуск).

Экономический эффект от снижения веса рессор двух моделей автомобилей КАМАЗ составляет 530 тыс.руб. (для автомобиля КАМАЗ 5511 310 тыс. руб., а для автомобиля КАМАЗ 5320 - 220 тыс, руб).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рессорный лист | 1963 |

|

SU523949A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-15—Публикация

1982-06-09—Подача