Изобретение относится к конструкциям роторно-пленочных аппаратов для проведения тепломассообменных процессов между жидкостью и газами и может быть использовано в системах вентиляции, кондиционирования воздуха и холодоснабжения.

Известно устройство для тепловлажностной обработки воздуха, содержащее корпус с входным и выходным воздушным патрубками и размещенный в корпусе ротор с приводом, состоящий из закрепленных на валу параллельно установленных дисков, при этом вал ротора расположен выше уровня жидкости, а ротор установлен с возможностью вращения по потоку воздуха, и поддон, заполненный жидкостью, имеющим трубопроводы для подпитки жидкости и отвода ее избытка (А. С. N 1216576, М. кл. 4 F 24 F 3/14, 1986 г.).

Недостатками указанного устройства является наличие в конструкции поддона горизонтальных разделительных пластин на входе и выходе воздуха, препятствующих равномерному протоку жидкости через поддон, из-за чего не обеспечивается полное использование скорости воздушного потока между дисками из-за отсутствия ограничения протока воздуха в верхней части корпуса на выходном воздушном патрубке.

Наиболее близким из известных технических решений является устройство роторно-пленочного тепломассообменного аппарата, содержащего корпус с входным и выходным воздушными патрубками и размещенный в корпусе ротор с приводом, состоящий из закрепленных на горизонтальном валу плоских, параллельно установленных дисков, размещенных в рабочей камере тепло- и массообмена, содержащей входной и выходной патрубки, нижняя часть которой заполнена жидкостью, в которую погружены диски, причем рабочая камера снабжена разделительной перегородкой (А.С. 1209941, М.кл. 4 F 24 F 3/14, 07.02.86 г. ).

Недостатком указанного устройства является конструкция рабочей камеры тепло- и массообмена, включающей дополнительное устройство в виде трубчатого теплообменника, расположенного в поддоне с циркулирующей жидкостью, тем самым вводится промежуточный теплоноситель, что приводит к значительному усложнению обменного процесса.

Данные устройства имеют низкий технический уровень, что обусловлено конструктивным исполнением роторно-пленочных тепломассообменных аппаратов с высоким сопротивлением проходу воздуха в конструкциях рабочих камер с циркулирующей жидкостью, что снижает эффективность процесса тепломассообмена.

Важнейшей задачей данного изобретения является создание универсального типа роторно-пленочного тепломассообменного аппарата с новой конструкцией рабочей камеры тепло- и массообмена с интенсивным циклом теплообмена циркулирующей жидкости в заданном объеме с обеспечением установочного уровня обрабатываемой жидкости, создавая высокотурбулентный режим теплообмена жидкости в зоне погружения дисков и обеспечение максимального сечения рабочей камеры тепло- и массообмена при подаче потока воздуха с наименьшим аэродинамическим сопротивлением, что позволяет создать высокоэффективный процесс тепловой обработки циркулирующей жидкости с наиболее экономичным потреблением энергии.

Техническим результатом заявленного устройства является создание роторно-пленочного тепломассообменного аппарата с интенсивным циклом тепловой обработки циркулирующей жидкости в зоне погружения дисков, что позволяет качественно повысить эффективность тепломассообмена и улучшить эксплуатационные характеристики.

Технический результат достигается тем, что роторно-пленочный тепломассообменный аппарат содержит корпус с входным и выходным воздушными патрубками и размещенные в корпусе ротор с приводом, состоящий из закрепленных на горизонтальном валу плоских, параллельно установленных дисков, и рабочую камеру тепло- и массообмена с входным напорным патрубком, нижняя часть которой заполнена жидкостью, в которую погружены диски, причем камера снабжена разделительной перегородкой, а в объеме рабочей камеры содержится дополнительная перегородка, причем обе перегородки выполнены вертикальными, ограничивают объем камеры, обеспечивают установочный уровень жидкости и образуют центральную жидкостную ванну, в емкость которой погружены диски, а в основании рабочей камеры тепло- и массообмена, в горизонтальной плоскости вдоль центральной оси днища жидкостной ванны выполнено центральное треугольное ребро, расположенное параллельно оси горизонтального вала, высота которого ниже высоты установленных вертикально разделительных перегородок и формирует глубину жидкостного контура в зоне погружения дисков, при этом на противоположных торцевых поверхностях жидкостной ванны установлены входной напорный патрубок и выходной патрубок на заданной высоте в соответствии с установочным уровнем заполняемой жидкости, через которые обеспечивается циркуляция рабочей жидкости.

Создание новой конструкции рабочей камеры тепло- и массообмена, работающей в режиме тепловой обработки циркулирующей жидкости при подаче потока воздуха с наименьшим аэродинамическим сопротивлением, позволяет создать высокоэффективный процесс тепловой обработки циркулирующей жидкости с экономичным технологическим циклом.

Разработана новая конструкция центральной жидкостной ванны, объем которой ограничен установленными вертикально разделительными перегородками, обеспечивающими установочный уровень жидкости, что позволяет создать заданный объем обрабатываемой циркулирующей жидкости в регулируемом режиме теплообмена, а введение в основание рабочей камеры центрального треугольного ребра, расположенного в зоне контакта с дисками ротора, позволяет интенсифицировать процесс теплообмена в турбулентном потоке жидкости, перетекающей через центральное ребро в зазоры между дисками, интенсифицируя процесс смачивания поверхности дисков, взаимодействующих с воздухом.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволило установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого решения по совокупности признаков, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству. Для проверки соответствия заявленного изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками, результаты которого показывают, что заявленное изобретение для специалиста не следует явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

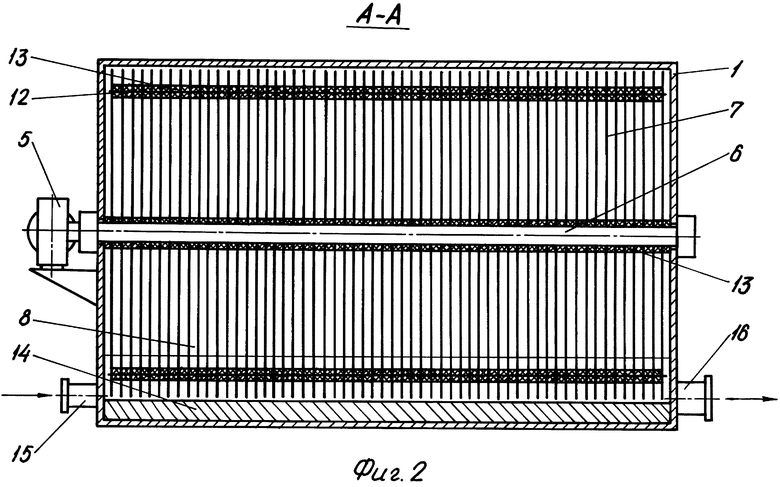

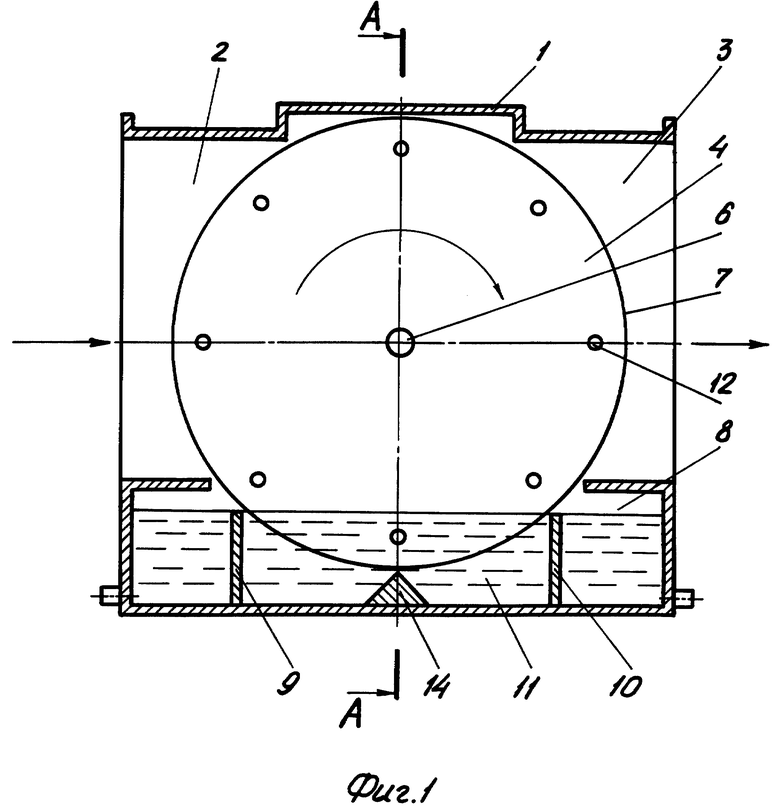

Данное устройство представлено на чертежах: фиг. 1 - общий вид устройства; фиг. 2 - разрез по А-А на фиг.1.

Роторно-пленочный тепломассообменный аппарат содержит корпус 1 с входным и выходным 2 и 3 воздушными патрубками и размещенный в корпусе ротор 4 с приводом 5, состоящий из закрепленных на горизонтальном валу 6 плоских, параллельно установленных дисков 7, при этом вал 6 ротора 4 расположен выше уровня жидкости (фиг. 1, 2).

В корпусе 1 выполнена рабочая камера тепло- и массообмена 8, нижняя часть которой заполнена нагретой жидкостью, подлежащей охлаждению, объем которой ограничен вертикально установленными в днище корпуса перегородками 9 и 10, по высоте которых обеспечивается установочный уровень циркулирующей жидкости, и образующими центральную жидкостную ванну 11, расположенную вдоль оси вращения ротора 4.

В рабочей камере тепло- и массообмена 8 ротор 4 установлен с возможностью вращения по ходу потока воздуха, поступающего через входной патрубок 2 с возможностью свободного прохода в радиальном направлении между вращающимися дисками 7, каждый из которых установлен на заданном расстоянии по отношению к последующему диску посредством распорных шпилек 12 и шайб 13, и образующих щелевые каналы между ними.

В качестве жидкости в данном устройстве используется вода. Установочный уровень циркулирующей жидкости, проходящий через емкость центральной жидкостной ванны 11, является расчетным и обеспечивается посредством трубопроводов для подпитки жидкости и отвода ее избытка через входной напорный патрубок 15 для подачи нагретой жидкости и выходной сливной патрубок 16 для отвода охлажденной жидкости, а общий объем обрабатываемой жидкости в рабочей камере регулируется при заполнении и сбросе жидкости через дополнительные патрубки в нижнем торце корпуса.

В основании рабочей камеры тепло- и массообмена 8 подача потока циркулирующей жидкости обеспечивается в горизонтальной плоскости днища в объеме жидкостной ванны 11, по продольной оси которой выполнено центральное треугольное ребро 14, расположенное вдоль центральной оси днища и параллельно оси горизонтального вала 6, высота которого ниже высоты разделительных перегородок 9 и 10, между которыми формируется зона активного охлаждения с заданной глубиной жидкостного контура в зоне погружения дисков 7, что обеспечивает создание зоны активного охлаждения поступающего потока нагретой жидкости, циркулирующей как в продольном направлении вдоль жидкостной ванны 11, так и перетекающей в поперечном направлении через треугольное ребро 14, тем самым достигается интенсификация процесса теплообмена за счет создания высокой турбулентности потока и распределение жидкой фазы тонким слоем на рабочей поверхности дисков.

Поддержание установочного уровня жидкости позволяет поднять ось горизонтального вала 6 над уровнем жидкости и обеспечить оптимальный режим глубины погружения дисков на 1/4 их радиуса, тем самым увеличить смоченную поверхность, участвующую в теплообмене, что обеспечивает повышение удельной теплоотдачи с единицы поверхности дисков со стороны потока воздуха и приводит к увеличению производительности аппарата.

Устройство работает следующим образом.

Воздух поступает через входной патрубок 2 в корпус рабочей камеры тепло- и массообмена 8 к вращающимся дискам 7 и проходит в радиальном направлении между ними через щелевые каналы на выход через патрубок 3.

Нагретая обрабатываемая жидкость поступает через входной напорный патрубок 15, и первоначально обеспечивается заполнение всей нижней части рабочей камеры тепло- и массообмена 8, объем которой ограничен установленными вертикально разделительными перегородками 9 и 10, образующими центральную жидкостную ванну 11, глубина которой соответствует установочному уровню циркулирующей жидкости по объему и скорости расхода охлаждаемой жидкости, подача которой регулируется посредством трубопроводов для подпитки жидкости через входной напорный патрубок 15 для подачи нагретой жидкости и выходной сливной патрубок 16 для отвода охлажденной жидкости, установленные на заданном уровне.

Привод 5, выполненный с возможностью регулирования скорости вращения, соединен с ротором 4, при вращении ротора 4 по ходу потока воздуха и вращении дисков 7 жидкость, подлежащая охлаждению, проходит между вращающимися дисками 7 и перемещается в продольном направлении центральной жидкостной ванны 11 и перетекает через центральное треугольное ребро 14, где происходит турбулизация потока жидкости, за счет чего формируется жидкостной контур интенсивного охлаждения в зоне погружения дисков на заданную глубину, поверхность которых смачивается, и поток воздуха, проходящий в щелевые каналы между дисками 7, взаимодействует с тонкой пленкой воды, а охлажденная поверхность дисков 7 при полном обороте возвращается в центральную жидкостную ванну 11, взаимодействуя с высокотурбулентным потоком жидкости, подлежащей охлаждению.

Такое принудительное перемещение жидкости способствует интенсификации ее циркуляции по заданному контуру в жидкостной ванне 11 и обеспечивает требуемый тепло- и массообмен и снижение температуры обрабатываемой жидкости, а при превышении установочного уровня в жидкостной ванне 11 охлажденная жидкость сливается через выходной сливной патрубок 16.

На эффективность обработки охлаждаемой жидкости влияет частота оборотов ротора и удельная поверхность дисков, приходящаяся на единицу обрабатываемой жидкости, в оптимальном режиме соответствует глубине погружения дисков на 1/4 их радиуса, что обеспечивает формирование оптимальной толщины пленки при заданной скорости вращения ротора и скорости воздушного потока. При суммарной площади поверхности дисков, равной 120 квадратным метрам, снижаются энергетические затраты, не превышающие 100 ватт в час. Для получения высокой эффективности обработки циркулирующей жидкости достигается коэффициент эффективности k = 0,8-0,9 с применением дисков диаметром d = 400 мм при частоте вращения ротора 10-12 об/мин и скорости подачи потока воздуха, равной 10-15 м/с, обеспечивается расход охлаждаемой жесткости, равный 10 м3/час при установочном уровне жидкости, участвующей в тепломассообмене.

Таким образом, вышеизложенное свидетельствует о выполнении при использовании заявленного изобретения следующей совокупности условий:

- роторно-пленочный тепломассообменный аппарат универсального типа с новой конструкцией рабочей камеры тепло- и массообмена циркулирующей жидкости в заданном объеме с обеспечением установочного уровня жидкости в зоне погружения дисков с обеспечением максимального живого сечения для прохода потока воздуха, что позволяет интенсифицировать процесс теплообмена в аппарате с экономичным потреблением энергии;

- для заявленного изобретения, в том виде как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления в соответствии с описанием и прилагаемыми чертежами;

- разработанное устройство, воплощающее заявленное изобретение, при его осуществлении способно обеспечить достижение усматриваемого результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2014 |

|

RU2559496C1 |

| Тепломассообменный аппарат | 2021 |

|

RU2768952C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2321444C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДЕСОРБЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ | 2004 |

|

RU2271847C2 |

Устройство предназначено для проведения тепломассообменных процессов между жидкостью и газами, а также может быть использовано в системах вентиляции, кондиционирования воздуха и холодоснабжения. Роторно-пленочный тепломассообменный аппарат содержит корпус с входным и выходным воздушными патрубками, размещенный в корпусе ротор с приводом, состоящий из закрепленных на горизонтальном валу плоских параллельно установленных дисков, при этом вал ротора расположен выше уровня жидкости. В корпусе выполнена рабочая камера тепло- и массообмена, нижняя часть которой заполнена нагретой жидкостью, подлежащей охлаждению, объем которой ограничен вертикально установленными в днище корпуса перегородками, по высоте которых обеспечивается установочный уровень циркулирующей жидкости, и образующими центральную жидкостную ванну, расположенную вдоль оси вращения ротора, снабженную входным напорным и сливным патрубком. В рабочей камере тепло- и массообмена ротор установлен с возможностью вращения по ходу потока воздуха, который поступает через входной патрубок с возможностью свободного прохода в радиальном направлении между вращающимися дисками, каждый из которых установлен на заданном расстоянии по отношению к последующему диску посредством распорных шпилек и шайб, образующих щелевые каналы между ними. Техническим результатом заявленного устройства является создание роторно-пленочного тепломассообменного аппарата с интенсивным процессом теплообмена циркулирующей жидкости в зоне погружения дисков, что позволяет качественно повысить эффективность работы и улучшить эксплуатационные характеристики. 2 ил.

Роторно-пленочный тепломассообменный аппарат, содержащий корпус с входным и выходным воздушными патрубками и размещенные в корпусе ротор с приводом, состоящий из закрепленных на горизонтальном валу плоских, параллельно установленных дисков, и рабочую камеру тепло- и массообмена с входным напорным патрубком, нижняя часть которой заполнена жидкостью, в которую погружены диски, причем камера снабжена разделительной перегородкой, отличающийся тем, что в объеме рабочей камеры содержится дополнительная перегородка, причем обе перегородки выполнены вертикальными и ограничивают объем камеры, обеспечивают установочный уровень жидкости и образуют центральную жидкостную ванну, в емкость которой погружены диски, а в основании рабочей камеры тепло- и массообмена в горизонтальной плоскости вдоль центральной оси днища жидкостной ванны выполнено центральное треугольное ребро, расположенное параллельно оси горизонтального вала, высота которого ниже высоты установленных вертикально разделительных перегородок, и формирует глубину жидкостного контура в зоне погружения дисков, при этом на противоположных торцевых поверхностях жидкостной ванны установлены входной напорный патрубок и выходной патрубок на заданной высоте в соответствии с установочным уровнем заполняемой жидкости, через которые обеспечивается циркуляция рабочей жидкости.

| Устройство для нагрева воздуха низкопотенциальным теплоносителем | 1984 |

|

SU1209941A1 |

| УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ И ОЧИСТКИ ВОЗДУХА | 1987 |

|

RU2047820C1 |

| СПОСОБ КОСВЕННО-ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ВОЗДУХА В ПОМЕЩЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118758C1 |

| RU 94032134 A1, 27.07.1996 | |||

| Устройство для тепловлажностной обработки воздуха | 1983 |

|

SU1216576A1 |

| Устройство для увлажнения воздуха | 1986 |

|

SU1399602A1 |

| Устройство для тепловлажностной обработки воздуха | 1986 |

|

SU1423864A1 |

| Роторно-пленочный тепломассообменный аппарат | 1975 |

|

SU568442A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Тепломассообменный аппарат | 1984 |

|

SU1212448A1 |

Авторы

Даты

2000-10-27—Публикация

1999-02-15—Подача