Изобретение относится к исследованиям свойств бетонов и других пористых материалов на воздухопроницаемость.

Известно устройство для испытаний строительных материалов на воздухопроницаемость, включающее основную и дополнительную камеры, подключенные к микроманометрам, вакуумный механизм и механизм поступательного перемещения [1].

Известно также устройство, содержащее рабочую камеру с уплотнением, источник разрежения, соединительные шланги, вакуумметр и регулятор разрежения [2].

Недостатками данных устройств являются сложность конструкции и низкая точность вследствие косвенного метода измерения воздухопроницаемости.

Наиболее близким к предлагаемому устройству по технической сущности и решаемым задачам является прибор для ускоренного определения воздухопроницаемости материала АГАМА-2Р, содержащий рабочую камеру с поршнем, механизм перемещения поршня, вакуумметр, электронный блок индикации положения стрелки вакуумметра [3].

Недостатками данного устройства являются сложность конструкции, большие весогабаритные показатели, потребность в источнике электрической энергии, косвенность метода измерения воздухопроницаемости, низкие технические возможности, а также сложность применения данного прибора для определения воздухопроницаемости в реальных условиях на строительных объектах.

Целью предлагаемого изобретения является упрощение конструкции устройства, уменьшение его весогабаритных показателей, исключение потребности в источнике электрической энергии и расширение технических возможностей при измерении воздухопроницаемости широкого диапазона объектов в реальных условиях.

Достигается поставленная цель тем, что устройство для определения воздухопроницаемости, содержащее рабочую камеру с отверстием отвода воздуха, вакуумметр, устройство создания вакуума, блок индикации, клапан сброса разрежения, в отличие от прототипа снабжено камерой-ресивером, при этом блок индикации содержит устройство распределения воздуха, дифференциальный манометр (жидкостный или механический), причем устройство распределения воздуха выполнено в виде патрубка, разделенного посередине сужающимся отверстием, с двух сторон от которого выполнены в боковых стенках патрубка первое и второе отверстия, которые герметично соединены с соответствующими входными отверстиями дифференциального манометра, при этом выводное отверстие рабочей камеры соединено с первым концом патрубка устройства распределения воздуха, а второй конец этого патрубка соединен с камерой-ресивером, на которой размещены вакуумметр и клапан сброса разрежения, а устройство создания вакуума содержит Т-образный патрубок и полую, выполненную из упругого материала, камеру, например резиновую грушу, соединенную со средней частью Т-образного патрубка, два оставшихся конца которого снабжены клапанами, причем один из концов Т-образного патрубка соединен с ресивером, при этом поверхность прилегания рабочей камеры к контролируемому объекту разделена на внешнюю и внутреннюю части с помощью кольцевой канавки, соединенной с отверстием отвода воздуха.

При этом для повышения надежности устройство снабжено сильфоном или эластичной мембраной, или поплавком, размещаемыми в нижнем отделе левой части U-образного патрубка, а в основании левой части U-образного патрубка соосно с ней изготовлены направляющее отверстие и последовательно с ним с меньшим диаметром рабочее отверстие, сообщающееся с горизонтальным каналом U-образного патрубка, причем с нижней стороны поплавка по его оси размещен жестко соединенный с поплавком стержень, диаметр которого выполнен меньше диаметра направляющего отверстия, высота стержня выполнена больше высоты направляющего отверстия, а свободный конец отверстия выполнен заостренным.

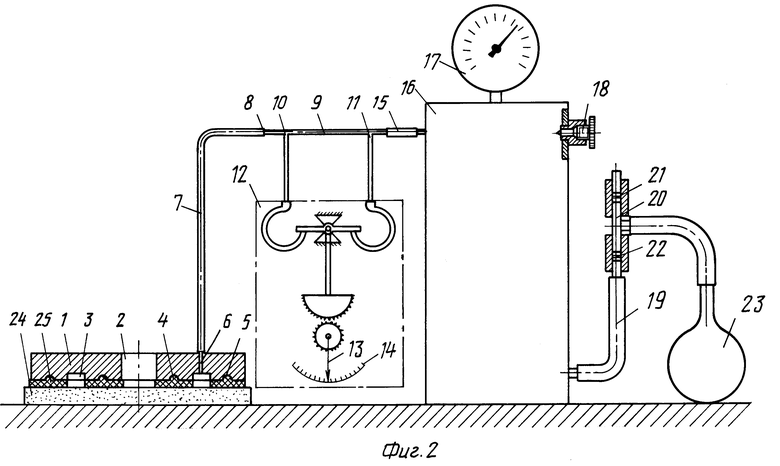

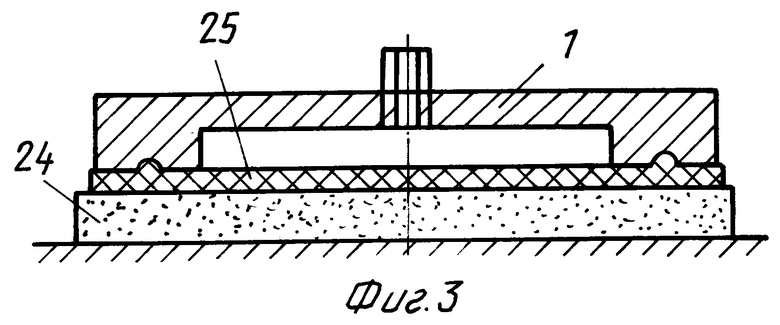

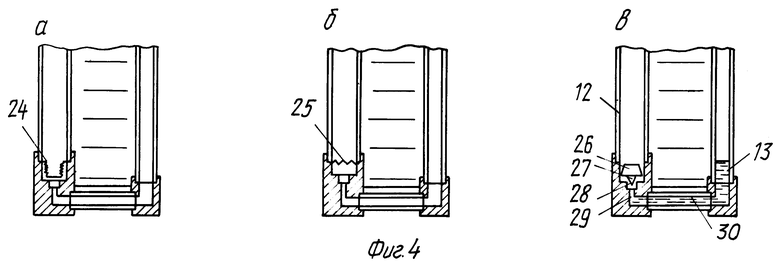

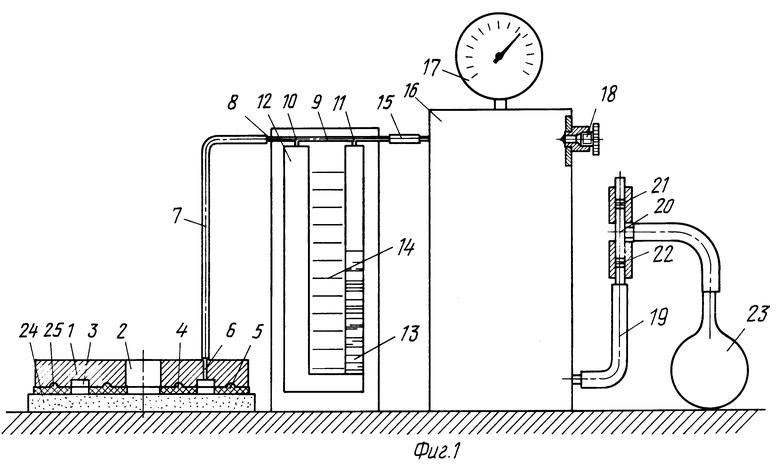

На фиг. 1 и 2 изображены варианты предлагаемого устройства, общий вид; на фиг. 3 представлен вариант рабочей камеры; на фиг. 4 (а, б, в) - варианты изготовления нижнего отдела левой части U-образного патрубка.

На фиг. 1 устройство содержит рабочую камеру 1, выполненную в виде кольца с центральным отверстием 2. Прилегающая к контролируемому объекту поверхность камеры разделена на внешнюю и внутреннюю поверхности с помощью кольцевой канавки 3 и снабжена двумя уплотнительными круговыми пазами 4 и 5. Кольцевая канавка соединена с отверстием отвода воздуха 6. Последнее с помощью трубки 7 соединено с устройством распределения воздуха 8, выполненного в виде патрубка, разделенного посередине сужающимся отверстием 9, с двух сторон от которого выполнены в боковых стенках патрубка отверстия 10 и 11. Эти отверстия герметично соединяются со входными отверстиями дифференциального манометра 12, выполненного, например, в виде U-образного патрубка. При этом левая часть U-образного патрубка, соединенная с отверстием 10 устройства распределения воздуха, выполнена большим сечением, чем часть U-образного патрубка, соединенная с отверстием 11 устройства распределения воздуха и выполненная из прозрачного материала. U-образный патрубок 12 частично заполнен жидкостью 13, измерение уровня которой в прозрачной части U-образного патрубка производят с помощью шкалы 14. Посредством трубки 15 устройство распределения воздуха 8 соединено с ресивером 16, к которому крепятся вакуумметр 17 и клапан 18 сброса разряжения. Части устройства 8-14 представляют собой блок индикации. С помощью патрубка 19 ресивер соединен с Т-образным патрубком 20, на торцевых концах которого расположены обратные клапаны 21 и 22. Средняя часть патрубка 20 соединена с устройством 23. Последнее выполнено в виде полой из упругого материала камеры, например, резиновой груши.

Устройство по фиг. 2 отличается от устройства по фиг. 1 тем, что дифференциальный манометр 12 выполнен механическим, состоящим из двух камер, давящих на рычажную систему, соединенным со штоком. На свободном конце рычажной системы 13 размещен узел преобразования перемещения в визуальный или электрический параметр, фиксируемый с помощью шкалы 14.

На фиг. 3 представлена рабочая камера, выполненная в виде чаши с центральным выводным отверстием. Такое выполнение рабочей камеры упрощает устройство.

На фиг. 4 (а, б, в) представлены варианты изготовления нижнего отдела левой части U-образного патрубка. В нижнем отделе левой части этого патрубка размещен сильфон 24 (фиг. 4а) или эластичная мембрана 25 (фиг. 4б), или поплавок 26 (фиг. 4в). В последнем случае с нижней стороны поплавка 26 по его оси и жестко соединенный с ним расположен стержень 27. В основании левой части U-образного патрубка и соосно с ней изготовлено направляющее отверстие 28. Последовательно с отверстием 28 изготовлено рабочее отверстие 29, диаметр которого выполнен меньшим диаметра отверстия 28. Рабочее отверстие 29 сообщается с горизонтальным каналом 30 U-образного патрубка 12.

Устройство работает следующим образом.

Рабочую камеру 1 прикрепляют к испытываемому объекту 24 с помощью герметизирующей мастики 25. Уплотняющие пазы 4 и 5 позволяют добиться надежной герметизации рабочей камеры относительно внешней среды. С помощью груши 23 и системы обратных клапанов 21 и 22 создают и поддерживают в системе рабочая камера 1 -:- ресивер 16 определенное разрежение - p. Под его воздействием в кольцевую канавку 3 рабочей камеры через поры испытываемого образца начинает поступать воздух. За счет того, что объем ресивера значительно превышает суммарный объем рабочей камеры и подводящих трубок с малым внутренним сечением (7, 15 19), уменьшение разрежения в рабочей камере происходит достаточно медленнее, чем обеспечивается высокая точность измерений. Контроль за величиной разрежения в рабочей камере ведут с помощью вакуумметра 17. Из-за сужающегося отверстия 9 в отверстиях 10 и 11 распределителя потока воздуха 8 достигаются различные значения разрежения, что приводит к перемещению столба жидкости 13 в U-образном патрубке 12. Используя шкалу 14, по перемещению столба жидкости 13 (или штока 13 механического дифференциального манометра) производят оценку воздуха, которая и определяет при заданном давлении воздухопроницаемость объекта. После окончания измерения восстанавливают атмосферное давление в ресивере, открывая клапан 18. В случае достижения уровня жидкости в левой части U-образного патрубка 12 критической отметки сильфон 24 или эластичная мембрана 25, или поплавок 26 с помощью конца стержня 27 перекроет рабочее отверстие 29. Это исключит проскок жидкости во всасывающую систему устройства, что повысит надежность работы устройства.

В целом устройство дает возможность исследовать широкий диапазон объектов с различной воздухопроницаемостью в реальных условиях.

Преимуществами предлагаемого устройства являются:

- малые весогабаритные показатели рабочей камеры и ее автономность от остальных устройств, позволяющие производить ее герметичное крепление к анализируемому объекту практически в любом месте (вертикальном, горизонтальном и наклонном положениях, в том числе и к потолку);

- отсутствие потребности в источнике электрической энергии, что позволяет производить испытания объектов вне зависимости от наличия этих источников;

- снижение в несколько раз весогабаритных показателей всего устройства, что упрощает его эксплуатацию;

- прямое измерение расхода воздуха и использование ресивера для поддержания вакуума при измерении, что позволяет интенсифицировать процесс и повысить их точность.

Источники информации

1. SU 845098, кл. G 01 N 33/38, 1981.

2. SU 877433, кл. G 01 N 33/38, 1981.

3. Паспорт прибора АГАМА-2Р 2857.00.00.000.ПС. Министерство транспортного строительства СССР, 1991, 31 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВОЗДУХОПРОНИЦАЕМОСТИ | 1997 |

|

RU2137124C1 |

| ВАКУУМНЫЙ ЖИДКОСТНО-КОЛЬЦЕВОЙ НАСОС | 2007 |

|

RU2342562C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ОРГАНИЧЕСКОГО ПРОИСХОЖДЕНИЯ В ОРГАНОМИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 1997 |

|

RU2130002C1 |

| Вакумное грузозахватное устройство | 1985 |

|

SU1278287A1 |

| Фильтр-сепаратор | 1987 |

|

SU1473859A1 |

| Устройство для выделения жидкой фракции из навоза | 1989 |

|

SU1669875A1 |

| Устройство для исследования газовыделения из расплава при вакуумировании | 1987 |

|

SU1528613A1 |

| Устройство для измерения статического давления воздуха | 1984 |

|

SU1229617A1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИВНОГО УВЛАЖНЕНИЯ ЗЕРНА | 2012 |

|

RU2527294C2 |

| Устройство для определения прочностных характеристик зерен гранулированных продуктов | 1973 |

|

SU448383A1 |

Изобретение относится к исследованиям свойств бетонов и других пористых материалов на воздухопроницаемость. Задачей изобретения является упрощение конструкции устройства, уменьшение его весогабаритных показателей, исключение потребности в источнике электрической энергии и расширение технических возможностей при измерении воздухопроницаемости широкого диапазона объектов в реальных условиях. Устройство для определения воздухопроницаемости, содержащее рабочую камеру с отверстием отвода воздуха, вакуумметр, устройство создания вакуума, блок индикации, клапан сброса разрежения, дополнительно снабжено камерой-ресивером, при этом блок индикации содержит устройство распределения воздуха, дифференциальный манометр, причем устройство распределения воздуха выполнено в виде патрубка, разделенного посередине сужающимся отверстием, с двух сторон от которого выполнены в боковых стенках патрубка первое и второе отверстия, которые герметично соединены с соответствующими входными отверстиями дифференциального манометра, при этом выводное отверстие рабочей камеры соединено с первым концом патрубка устройства распределения воздуха, а второй конец этого патрубка соединен с камерой-ресивером, на которой размещен вакуумметр и клапан сброса разрежения, а устройство создания вакуума содержит Т-образный патрубок и полую, выполненную из упругого материала камеру, например, резиновую грушу, соединенную со средней частью Т-образного патрубка, два оставшихся конца которого снабжены клапанами, причем один из концов Т-образного патрубка соединен с ресивером, при этом поверхность прилегания рабочей камеры к контролируемому объекту разделена на внешнюю и внутреннюю части с помощью кольцевой канавки, соединенной с отверстием отвода воздуха. 2 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПС | |||

| МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР, 1991, с.31 | |||

| Устройство для определения воздухопроницаемости строительного материала | 1980 |

|

SU877433A1 |

| Устройство для определения воздухопро-НицАЕМОСТи ОгРАждАющиХ КОНСТРуКций | 1979 |

|

SU845098A1 |

| SU 759958 A, 05.09.1980 | |||

| Установка для испытания на воздухо-,водопроницаемость панелей и стыков между ними и способ его осуществления | 1986 |

|

SU1448243A1 |

| GB 1313093 A, 11.04.1973 | |||

| US 3889521, 17.06.1975 | |||

| ТУЛАЕВ А.Я | |||

| Операционный контроль качества земляного полотна и дорожных одежд | |||

| М., Транспорт,1985, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

Авторы

Даты

2000-10-27—Публикация

1998-11-18—Подача