Предлагаемое изобретение относится к получению углеводородов из углеводородов с меньшим числом атомов углерода в молекуле и предназначено для получения этилена, ацетилена и других низших олефинов из метана.

Массовый спрос на производство низших олефинов, в частноси этилена (требуется до 108 т в год), как основы химической промышленности, органического синтеза определяет различные способы его получения.

Основным промышленным способом получения этилена в настоящее время является высокотемпературное расщепление (пиролиз) углеводородов: жидких дистиллятов нефти или низших парафиновых углеводородов.

Упрощенная схема реакции

CnHn+2<--->CnH2n + H2.

Однако использование дорогого сырья предопределяет и высокую стоимость полученного продукта.

Известны способы получения низших олефинов из более дешевого продукта - метана - путем химической конверсии метаносодержащего (до 98%) природного газа.

Так, известен способ получения этилена, который осуществляют в присутствии закиси азота (0,56 - 4,0): 1 при температуре 200 -415oC на катализаторе, в качестве которого используют цеолит HZSM-5 с силикатным модулем 35-55 или этот цеолит, модифицированный 0,1-5 мас.% переходного металла Fe или Co или редкоземельным металлом или смесью редкоземельных металлов, или этот цеолит, модифицированный 2 - 15% смеси окиси цинка и окиси хрома, взятых в массовом соотношении 1:1-3 соответственно, или этот цеолит, модифицированный 3- 5% пятиокиси фосфора. Для реализации способа используют проточный реактор, в который подают указанную смесь под давлением 2,2•105 Па со скоростью 0,4•10-5 м3/с. [Описание к а.с. N 1353768, опубл. БИ N43 23.11.97] .

Как видно из описания, решение задачи направлено на разработку различных вариантов дорогостоящих катализаторов, так как при указанных режимах реакции: давлении, температуре, скорости подачи газовой смеси, без каталитического инициирования процесса, конверсии метана в другие углеводороды, в частности в этилен, не произойдет из за его высокой стойкости. (Р.З.Магарил "Механизм и кинетика гомогенных термических превращений углеводородов". М., Химия 1970 г. стр. 105 - 109).

Кроме того, использование указанных катализаторов усложняет процесс переработки метаносодержащего газа и делает его дорогостоящим, сводя к минимуму преимущества использования дешевого сырья.

Известен способ термоокислительного пиролиза метана, согласно которому в камеру смешения подают со сверхзвуковой скоростью метан, нагретый до 700 - 900oC под давлением 300 атм, и кислород, нагретый до 150 - 200oC под меньшим давлением. После смешения компонентов полученную метанокислородную смесь направляют со сверхзвуковой скоростью в следующую камеру газодинамического торможения смеси. Вследствие торможения при этом давлении и температуре до 1400 - 1500oC смесь самовоспламеняется и сгорает в следующей камере сгорания. Продукты реакции охлаждают ("закаляют") и отбирают. (Описание к а.с. N 1778146, опубл. БИ N 44, 30.11.1992).

Как показано в описании, в случае проведения термоокислительного пиролиза метана при коэффициенте расхода кислорода 0,28 температура горения после самовоспламенения в диффузоре составляет 1400 - 1500oC. Получаемый после закалки водой охлажденный пирогаз содержит до 10 об.% ацетилена при давлении 10 - 30 атм, остальное - водород и окись углерода.

Таким образом, приведенные режимы термоокислительного пиролиза метана обеспечивают незначительное количество выхода - ацетилена. Получение из ацетилена этилена усложняет процесс и требует дополнительных расходов.

Наиболее близким к заявляемому решению с точки зрения поставленной проблемы - использование дешевого сырья - метаносодержащего природного газа - является способ прямой конверсии метана, осуществляемый в плазмохимическом реакторе путем нагрева плазмообразующих газов: водорода или природного газа. Водород нагревают в электрической дуге до 3500-4000 K, затем в реакционную зону подают предварительно нагретый до 300 - 900 K пиролизуемый газ. Пиролиз осуществляют при температурах 2200 - 2400 K под давлением 104 Па - 105 Па в течение 2,5•10-3 - 3•10-3 с.

При термическом разложении метана, как предполагается в описываемом способе, реакции протекают по схеме Касселя:

CH4--->C2H6--->C2H4---> C2H2

При этом основным получаемым продуктом является ацетилен и незначительное количество этилена.

Установлено, что при переработке природного газа в водородной плазме лучшим соотношением метана к водороду является CH4/H2 = 2. В этом случае максимальная объемная доля ацетилена в продуктах пиролиза достигает 15,55 об. % при степени конверсии метана в ацетилен 73% и общей конверсии метана 80%. Затраты энергии на 1 м3 ацетилена в этих условиях составляют 32,4 - 37, 4 мДж. Средний состав продуктов пиролиза метана в плазме при оптимальных условиях процесса следующий, об.%: водорода - 75,9; ацетилена - 15,55; этилена - 0,527; пропилена - 0,0153; диацетилена - 0,39; винилацетилена - 0,022; н-бутана - следы; окиси углерода - следы; азота - 0,5.

Далее производят комбинированную закалку продуктов пиролиза. (Процессы и аппараты плазмохимической технологии. Киев. Высшая школа. 1979. стр. 221 - 227. ). Как видно из приведенных результатов, прямое термическое разложение метана при указанных выше режимах приводит в основном к образованию ацетилена и очень незначительному количеству этилена.

Целью изобретения является увеличение содержания этилена в продуктах пиролиза при прямой конверсии метаносодержащего газа.

Согласно изобретению поставленная цель достигается тем, что пиролизуемый метаносодержащий газ предварительно нагревают до 900 - 1000 K, а конверсию метана осуществляют в два этапа, на первом из которых газ нагревают до 1800 -2100 K за время 1 -2 мс, на втором этапе нагретую смесь продуктов первичного пиролиза выдерживают при давлении 2 - 5 МПа в адиабатическом режиме в течение 5-10 мс. Далее производят закалку продуктов реакции. При этом указанный выше интервал температур на первом этапе конверсии метана поддерживают за счет подвода энергии извне. Нагрев пиролизуемой смеси на первом этапе осуществляют либо нагревом метана в плазменной струе водорода, либо нагревом электротоком, либо методом индукционного нагрева.

Существенно новыми признаками предлагаемого изобретения являются осуществление конверсии метана в два этапа, указанный выше интервал температур предварительного нагрева пиролизуемого сырья, приведенные значения температур и времени нагрева газа на первом этапе пиролиза метана, а также указанные интервалы значения давления и времени выдержки продуктов первичного пиролиза в адиабатическом режиме на втором этапе конверсии метана.

Предварительный нагрев пиролизуемого сырья до 900 - 1000 K обеспечивает более быстрый его нагрев на основном этапе, тем самым способствует увеличению глубины конверсии метана.

Целесообразность обозначенных режимов пиролиза обусловлена следующими причинами:

1. При температуре предварительного нагрева метана менее 900 K увеличивается время нагрева его до требуемых температур на первом этапе конверсии, что влечет за собой значительное зауглероживание реактора. Предварительный нагрев метана свыше 1000 K нецелесообразен, так как нагрев до 1000 K обеспечивается температурой отходных продуктов пиролиза, а для нагрева до более высоких температур необходимо дополнительное оборудование и усложнение его.

2. Нагрев на первом этапе конверсии метана до температур меньше 1800 K за указанное время влечет за собой уменьшение глубины конверсии, тем самым и выхода целевого продукта. Нагрев свыше 2100 K при тех же условиях вызывает смещение реакций пиролиза в сторону образования ацетилена и сажеобразования.

3. Нагрев до требуемых температур на первом этапе конверсии метана за время меньше 1 мс способствует неравномерному прогреву газа и тем самым уменьшению глубины конверсии.

Нагрев до тех же температур за время большее 2 мс сдвигает реакции в сторону образования ацетилена.

4. При выдержке на втором этапе конверсии нагретой смеси продуктов первичного пиролиза в течение указанного времени под давлением меньше 2 МПа наблюдается увеличение выхода в продуктах реакции ацетилена.

Выдержка тех же продуктов в течение того же времени под давлением больше 5 МПа предполагает упрочнение конструкции реактора, увеличение металлоемкости.

5. При выдержке нагретой смеси продуктов первичной конверсии метана на втором этапе под указанными давлениями в течение времени меньше 5 мс увеличивается выход ацетилена, так как не успевают произойти реакции гидрирования ацетилена в этилен.

Выдержка тех же продуктов под теми же давлениями в течение времени более 10 мс способствует сажеобразованию и зауглероживанию реактора.

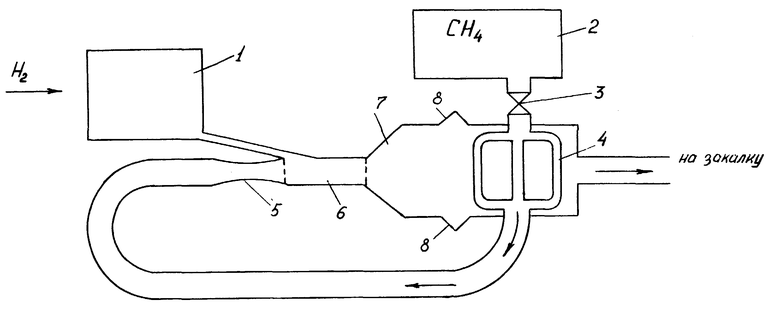

Суть изобретения поясняется чертежом, на котором представлена схема примера выполнения устройства для реализации заявляемого способа, когда метан нагревают в плазмохимическом реакторе.

1 - генератор низкотемпературной плазмы (плазмотрон);

2 - емкость с метаном;

3 - регулятор расхода газа;

4 - камера предварительного нагрева;

5 - сопло Лаваля;

6 - зона первого этапа конверсии метана;

7 - диффузор;

8 - ловушка для сажи.

Источник перерабатываемого сырья (емкость или трубопровод 2) через регулятор расхода газа 3 связан с камерой предварительного нагрева 4, которая через сопло Лаваля 5 соединена с реактором. С реактором же связан плазмотрон 1. С зоной первого этапа конверсии 6 связан диффузор 7, который соединен с ловушкой для сажи 8.

Метан из емкости 2, в котором он находится под высоким давлением (5-10 МПа), поступает в камеру предварительного нагрева 4, где газ нагревают до 900 - 1000 K за счет тепла отходных газов 11. Далее нагретый газ через сопло Лаваля 5 подают в реактор 6 на первичную конверсию метана за счет нагрева газа за время 1-2 мс до 1800 - 2100 K в плазме водорода, нагретого в плазмотроне 1 до 3500 - 4000 K. Для эффективного перемешивания плазмы с сырьем поддерживают давление струи водорода в реакторе близким к давлению потока газа. Давление газа за счет пропускания газа через сопло Лаваля становится меньше исходного. Нагретую смесь продуктов первичного пиролиза направляют в диффузор, где осуществляют торможение смеси, сопровождающееся резким ростом давления (восстановлением давления до 2-5 МПа), и выдерживают ее в течение 5-10 мс в адиабатическом режиме. На этом этапе происходит преобразование ацетилена в этилен, а также дополнительное образование этилена за счет постепенного охлаждения потока.

Смесь продуктов пиролиза подают на закалку. Для исключения возможности попадания сажи в продукты пиролиза предусмотрена ловушка 8.

Установка обеспечивает квазистационарный газодинамический тепловой режим работы с длительностью цикла 102 - 105 c.

Длительность переходных газодинамических и тепловых режимов после подачи сигнала на пуск газа и до установления режима с постоянным расходом и температурным режимом не превышает 5% от длительности квазистационарного режима.

На чертеже не показаны, но использовались устройства для измерения температуры, давления, состава газа и других параметров.

Установка изготовлена с возможностью разборки, очистки от сажи.

На первом этапе конверсии метана при высоких температурах 1800 - 2100 K за время 1-2 мс происходит частичная конверсия метана в ацетилен (до 30 об. %) по схеме

CH4 ---> C2H6 ---> C2H4 ---> C2H2

Увеличение степени конверсии на этом этапе нецелесообразно в связи с большой энергией образования ацетилена (≈400 кДж/моль).

На втором этапе за счет высокого давления в указанном диапазоне значений эффективно происходят реакции, приводящие к гидрированию ацетилена в этилен по эквивалентной схеме

C2H2+H2--->C2H4

В процессе этих реакций частично используется энергия, запасенная в образованном на первом этапе ацетилене, и поэтому спад температур, характерный для адиабатического процесса, происходит несколько замедленнее (за 5-10 мс), что обеспечивает дальнейшую конверсию метана до получения этилена.

Таким образом, основные химические реакции происходят на втором этапе конверсии метана, при котором поток затормаживают до минимальных скоростей. Это существенно, так как при этом уменьшается необходимая длина канала, которая определяется временем пребывания реагента в потоке. Увеличивается давление, это обеспечивает избирательность процесса (уменьшается доля ацетилена). Кроме того, падение температуры, которое происходит из-за поглощения тепла в химических реакциях, идет не так быстро, так как частично температура поддерживается за счет торможения потока.

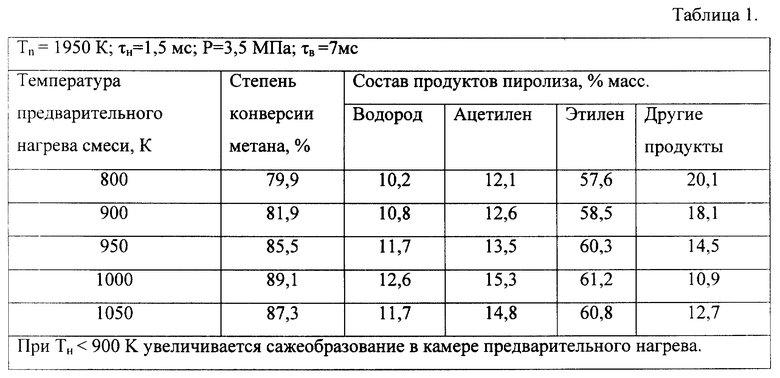

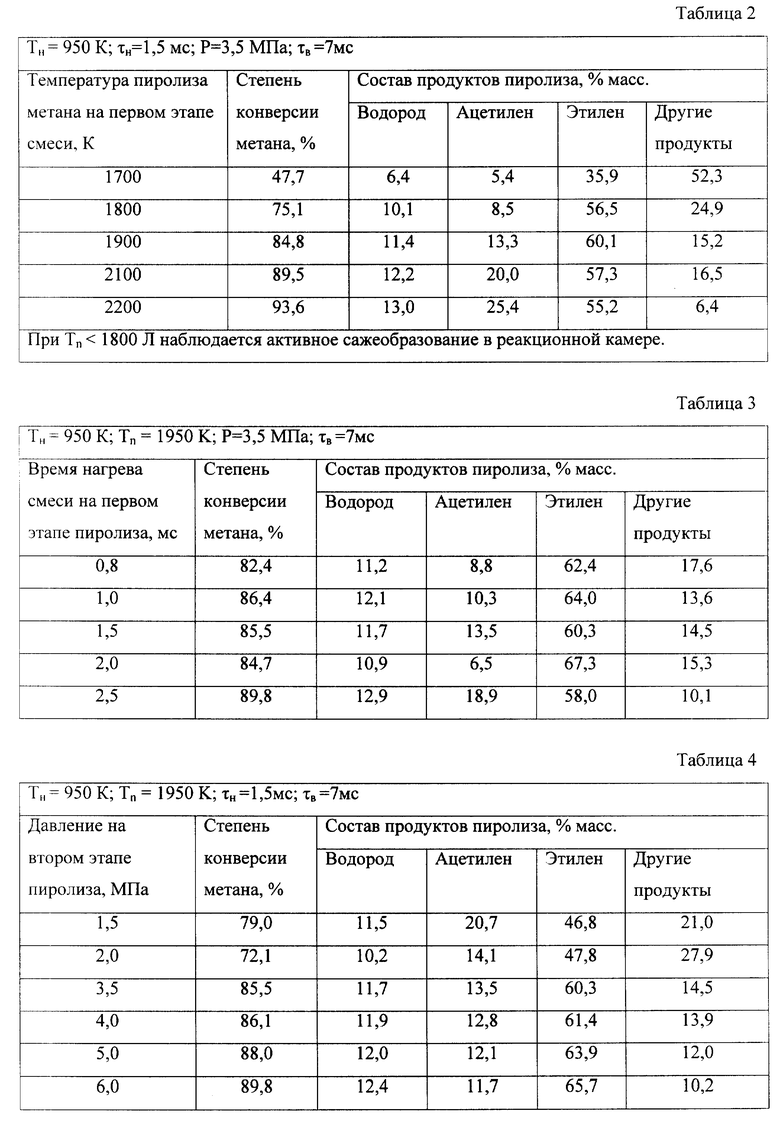

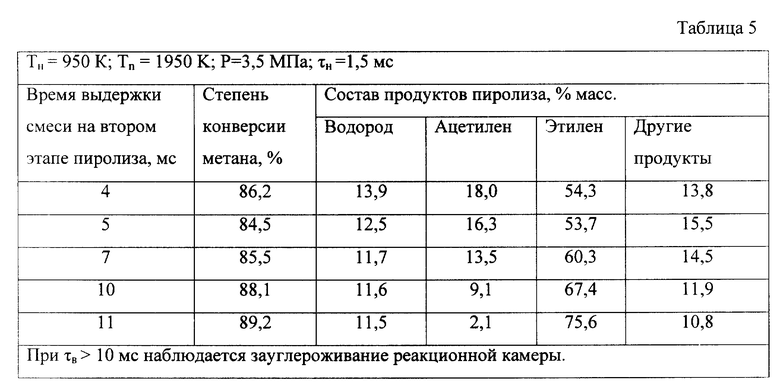

В таблицах 1-5 приведены результаты апробирования способа в лабораторных условиях. Здесь:

Тн - температура предварительного нагрева смеси метана и водорода, K;

Тn - температура пиролиза метана на первом этапе, K;

τн - время нагрева пиролизуемого сырья на первом этапе, C;

P - давление на втором этапе пиролиза метана, МПа;

τв - время выдержки смеси продуктов первоначального пиролиза метана на втором этапе.

Во всех случаях расход метана составлял 1,2•10-3 кг/с.

Как видно из приведенных результатов, прямая конверсия метана при заявляемых условиях пиролиза позволяет получить в продуктах пиролиза преимущественно этилен 67,4%. Ацетилен при этом составляет 9,1%. Степень конверсии метана 88,1%, то есть поставленная цель достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПРЯМОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МЕТАНА | 2000 |

|

RU2173213C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2169170C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2145626C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2119888C1 |

| УСТРОЙСТВО ДЛЯ ПИРОЛИЗА МЕТАНА | 2006 |

|

RU2318862C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2120913C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ВОДЫ | 2011 |

|

RU2480399C1 |

Изобретение относится к получению углеводородов из углеводородов с меньшим числом атомов углерода в молекуле и предназначено для получения этилена, ацетилена и других низших олефинов из метана. Сущность изобретения заключается в том, что пиролизуемый природный газ предварительно нагревают до 900-1000 К, а конверсию метана осуществляют в два этапа, на первом из которых газ нагревают до 1800 -2100К за время 1-2 мс, на втором этапе нагретую смесь продуктов первичного анализа выдерживают при давлении 2-5 МПа в адиабатическом режиме в течение 5-10 мс. Далее производят закалку продуктов реакции. При этом указанный выше интервал температур на первом этапе конверсии метана поддерживают за счет подвода энергии извне. Нагрев пиролизуемой смеси на первом этапе осуществляют либо нагревом метана в плазменной струе водорода, либо нагревом электротоком, либо методом индукционного нагрева. Способ позволяет реализовать прямую конверсию метана и получить в продуктах пиролиза этилена 67,4%, ацетилена при этом 9,1%. Степень конверсии метана 88,1%. 4 з.п. ф-лы, 5 табл., 1 ил.

| ПАРХОМЕНКО В.Д | |||

| и др | |||

| Учебное пособие для химикотехнологических специальных вузов | |||

| Процессы и аппараты плазмохимической технологии | |||

| - Киев: Высшая школа, 1979, с.221 - 227 | |||

| 0 |

|

SU157414A1 | |

| Способ размола возврата угля в пыле приготовительных установках с мелющим вентилятором и сепаратором | 1950 |

|

SU94052A1 |

| Способ получения олефинов | 1980 |

|

SU956545A1 |

Авторы

Даты

2000-11-10—Публикация

2000-03-21—Подача