Предлагаемое изобретение относится к термическому некаталитическому пиролизу углеводородного, в частности нефтяного, сырья в отсутствии водорода и предназначено для деструктивного превращения при высоких температурах тяжелых углеводородов, преимущественно сырой нефти, газойлей, мазута.

Технический прогресс, развитие транспорта требует выработки из нефти моторных топлив высокого качества в количествах, намного превышающих их фактическое потенциальное содержание в исходном сырье. Эта проблема решается путем повышения глубины переработки нефти и более высокой степенью использования ее компонентов. Известен интенсивный поиск способов использования в качестве пиролизного сырья более тяжелых фракций нефти, в том числе и газойлей, мазута, т.е. продуктов, которые являются остатком после выделения из нефти или компонентов ее вторичной переработки бензиновых, керосиновых и других легких фракций, предназначенных для получения более высококачественных топливных продуктов (1). /Пиролиз углеводородного сырья. М.: Химия, 1987/.

Развитие технологии пиролиза направлено на максимальный выход целевых продуктов и прежде всего этилена за счет проведения процесса в возможно более жестких (по температуре и времени протекания процесса) условиях.

Существующие технологии переработки жидкого нефтяного сырья в качестве товарных продуктов помимо этилена позволяют получать также пропилен, фракцию углеводородов C4 и бензол, т.е. основные продукты, которые обеспечивают сырьем производства важнейших видов пластических масс, синтетических смол, каучуков, волокон и растворителей.

Выход их при этом составляет около 50% по массе в расчете на исходное сырье (2). /Химическая энциклопедия. М.: Советская энциклопедия, 1990, т. 2/.

Известен способ переработки углеводородного сырья, в частности мазута сернистых нефтей, путем его термической деструкции в течение 8-15 мин при 390-410oC с последующим выделением жидкой фазы из полученных продуктов и вакуумной перегонкой ее с отделением крекинг-остатка, который подвергают термо-деасфальтизации в течение 60-120 мин при 430-440oC в присутствии угля, взятого в количестве 10-20 об.% на сырье, и водяного пара (3). /А.С. СССР N 1209706/.

Как уже указывалось, переработка мазута в указанных выше режимах (температуре и времени протекания процесса в 8-15 мин) не обеспечивает глубокую переработку мазута, сохраняется сильная зауглероженность реакционной камеры, о чем свидетельствуют приведенные в описании изобретения примеры.

Указанные недостатки частично устранены в способе переработке углеводородного сырья, описанном в (4). /А.С. СССР 1320221, 1985/.

Согласно указанному способу природный газ, взятый при 20oC, и нагретый до 200oC воздух подают в камеру смешения топливовоздушной смеси, далее поток смеси вводят в камеру сгорания и сжигают. Затем продукты сгорания направляют в смесительное сопло, куда вводят нагретое до 80-100oC тяжелое углеводородное сырье. В смесительном сопле тяжелое углеводородное сырье смешивают с продуктами сгорания топлива при 950-1200oC в течение 0,5•10-3 - 10-3 с. Полученную смесь направляют в реакционную камеру, где углеводородное сырье подвергают деструкции при 450-600oC. Полученные продукты пиролиза охлаждают и закаляют путем конденсации и выделяют из них жидкие углеводородные продукты, часть которых в количестве 15-30 мас.% на исходное сырье возвращают через форсунку в процесс.

В данном способе реализуется быстрый подвод большого количества тепловой энергии к пиролизуемому сырью. За счет высокой температуры и быстрой передачи больших количеств тепла к пиролизуемому сырью в результате интенсивного смешения потоков процесс пиролиза проводят при малых значениях времени контакта, чем и обеспечивается повышение выхода целевых продуктов.

Как указано в описании изобретения, этот способ позволяет перерабатывать широкий круг углеводородов.

Однако при переработке таких тяжелых фракций, как жидкие газойли, мазут сохраняются ряд недостатков предыдущего способа: недостаточно глубокая переработка сырья (выход целевых продуктов 65-70%) достаточно быстрое зауглероживание и закоксованность реакционной камеры и закалочного устройства, что усложняет использование способа в промышленных условиях.

Известно, что существующие способы очистки реакционных камер от кокса и угля сложны, энергоемки и фактически приводят к ускоренному разрушению камер. Кроме того, недостатком описанного процесса является необходимость перегрева значительного количества продуктов сгорания до высоких температур и поддержка при этой температуре, что также связано со значительными энергозатратами.

Перечисленные недостатки не обеспечивают эффективной глубины переработки сырья, сложны.

Более простым и наиболее близким к заявляемому способу является способ переработки углеводородного сырья в процессе получения синтез-газа, описанный в (5). /Патент РФ N 2119888, 10.10.98/.

Сущность способа состоит в том, что процесс переработки углеводородного сырья путем его парциального окисления в смеси с воздухом, взятым в соотношении количества кислорода к количеству углеводородного сырья α =0,5-0,8, осуществляют в цилиндре двигателя внутреннего сгорания сжатием смеси поршнем до самовоспламенения при движении его к верхней мертвой точке и получения температур 1300 - 2300oC на период 10-3-10-2 с. Процесс реакции активизируют подачей продуктов парциального окисления в количестве 10-20 об.% к исходному сырью, введенному в количестве 90-80 об.%. Расширение и охлаждение продуктов процесса осуществляют при движении поршня двигателя к нижней мертвой точке. Вывод продуктов реакции из реакционного объема производят при движении поршня к верхней мертвой точке. Вводят новую порцию рабочей смеси при движении поршня к нижней мертвой точке. Цикл повторяют с частотой, превышающей 350 циклов в минуту.

Описанный способ позволяет осуществить все процессы переработки углеводородного сырья, в том числе и закалку продуктов реакции, в одном и том же реакторе без потери температур и исключения энергозатрат на охлаждение, неизбежные в перечисленных выше способах-аналогах. При этом достигается высокая импульсная температура при сравнительно низкой средней температуре за цикл, что облегчает конструкцию реакционной камеры. Кроме того, практически, к минимуму сведено закоксование и зауглероживание рабочей камеры и очистка ее не связана со сложными химическими и механическими процедурами. Это упрощает способ, делает его более экономичным с точки зрения энергозатрат, более мобильным.

Однако перечисленные операции и режимы предназначены для переработки газообразных, легких углеводородов и не могут быть использованы в процессе глубокой переработки, например таких тяжелых фракций, как газойли или мазут.

Предлагаемое изобретение решает задачу глубокой переработки газойлей, мазута и других фракций тяжелого углеводородного сырья.

Сущность изобретения заключается в том, что в процессе переработки углеводородного сырья в объем цилиндра двигателя внутреннего сгорания при движении поршня к нижней мертвой точке на такте впуска подают подготовленную топливовоздушную смесь в количестве 40-50 об.% от объема реагентов одного цикла с соотношением количества кислорода к количеству углеводородного сырья α =1,0-1,1 и сжимают ее поршнем до возникновения самовоспламенения и сжигают, после чего при движении поршня к нижней мертвой точке в цилиндр подают перерабатываемое сырье в количестве 60-50 об.% от объема реагентов одного цикла и смешивают его с дымовыми газами сгоревшего топлива, последующий пиролиз смеси и закалку продуктов пиролиза осуществляют в течение того же такта движения поршня к нижней мертвой точке. Вывод продуктов реакции из реакционного объема производят при движении поршня к верхней мертвой точке. Далее вводят новую порцию смеси углеводородного сырья с воздухом при движении поршня к нижней мертвой точке.

Процесс повторяют с частотой 500-1500 циклов в минуту.

Новизна изобретения заключается в том, что в объем цилиндра двигателя внутреннего сгорания при движении поршня к нижней мертвой точке на такте впуска подают топливовоздушную смесь в указанных выше объемных процентах и количественных соотношениях кислорода и углеводородного сырья, после самовоспламенения смеси и сгорания ее при движении поршня к нижней мертвой точке в цилиндр подают пиролизуемое сырье в указанных объемных процентах и смешивают его с дымовыми газами сгоревшего топлива, последующий пиролиз смеси и закалку продуктов пиролиза осуществляют в течение того же такта движения поршня к нижней мертвой точке. Процесс повторяют с частотой 500-1500 циклов в минуту.

Значения коэффициента α =1,0-1,1 обусловлены требованием максимально полного сгорания всей топливовоздушной смеси и нагрева дыма до высоких температур (2000-2300oC). При значениях α, меньших 1,0, остается часть непрореагированного углерода, а при значениях α, больших 1,1, непрореагированного кислорода.

Избыток непрореагированного углерода приводит к образованию окиси углерода CO и снижению температуры реакции, поэтому самовоспламенение смеси в указанных условиях происходит нерегулярно. А при значениях α, равных или больших 1,1, инициирование самовоспламенения осуществляется надежно. Поэтому дальнейшее повышение α технически неоправданно, так как его увеличение приводит к разбавлению рабочей смеси кислородом.

Приведенные значения количества вводимой в цилиндр топливовоздушной смеси обусловлены требованием повышения глубины переработки, а тем самым и повышения производительности процесса. При значениях количества топливовоздушной смеси, вводимой в цилиндр, меньше 40 об.% от объема продуктов реакции одного цикла не будет обеспечено достижения температуры самовоспламенения и нагрева продуктов сгорания дыма до требуемых температур (2000-2300oC) при α = 1,0-1,1, а тем самым и пиролиза при 850-950oC. Увеличение объема топливовоздушной смеси выше 50 об.% снижает производительность процесса.

Указанная частота 500-1500 циклов в минуту определяется требованием быстрого перемешивания продуктов сгорания с пиролизуемым сырьем (в течение 10-3 - 10-4 с).

При частоте менее 500 циклов в минуту время перемешивания увеличивается на порядок и равно 10-2 с, а при частоте циклов более 1500 в минуту способ не реализуем из-за ограниченных механических возможностей двигателя.

Способ осуществляют следующим образом:

1. Предварительно смешивают углеводородное сырье с воздухом при α = 1,0-1,1.

2. В рабочий объем цилиндра двигателя внутреннего сгорания подают топливовоздушную смесь в количестве 40-50 об.% от объема продуктов реакции одного цикла при движении поршня к нижней мертвой точке на такте впуска.

3. Топливовоздушную смесь в цилиндре сжимают движением поршня к верхней мертвой точке до самовоспламенения и нагрева продуктов сгорания до 2000-2300oC.

4. После самовоспламенения при движении поршня к нижней мертвой точке из форсунки, связанной с рабочим цилиндром, впрыскивают переработанное сырье в количестве 60-50 об.% от объема продукции и смешивают его с дымовыми газами сгоревшего топлива при температуре 850-950oC в течение 10-4-10-3 с. Пиролиз смеси, охлаждение и закалку продуктов пиролиза осуществляют в течение того же такта движения поршня к нижней мертвой точке.

5. Выводят продукты процесса из цилиндра двигателя при движении поршня к верхней мертвой точке.

6. Цикл повторяют с частотой 500-1500 циклов в минуту.

7. Используют кинетическую энергию механизма движения двигателя для получения энергии в генераторе, связанном с валом двигателя.

При сжигании топливовоздушной смеси в цилиндре двигателя протекают реакции с выделением большого количества тепла, которые и обеспечивают нагрев дыма до 2000-2300oC.

Указанная частота циклов работы двигателя обеспечивает смешивание перерабатываемого сырья с дымовыми газами в течение 10-4 - 10-3 с, и пиролиз протекает при температуре 850-950oC.

Протекание пиролиза, охлаждение и закалка продуктов пиролиза при описанных условиях обеспечивают глубокую переработку сырья.

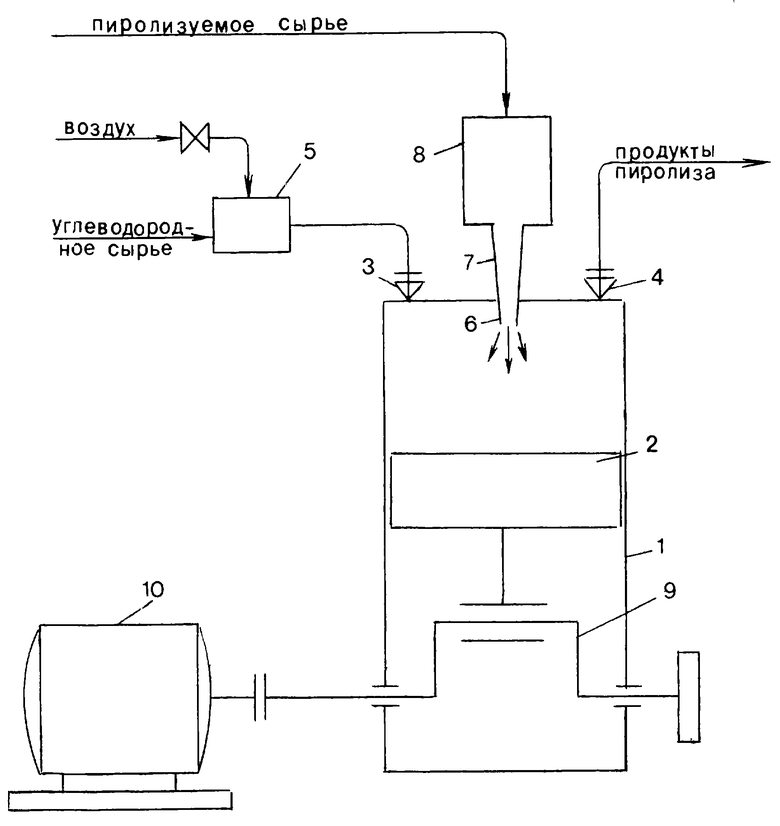

Способ переработки углеводородного сырья поясняется чертежом, на котором изображен один из вариантов принципиальной схемы установки, когда топливовоздушную смесь готовят на входе в двигатель. Установка содержит основанный на двигателе внутреннего сгорания химический реактор сжатия, включающий цилиндр - 1, представляющий собой замкнутый реакционный объем, в котором расположены поршень - 2, впускной клапан - 3 для подвода рабочей смеси, размещенный в зоне верхней мертвой точки, выпускной клапан - 4 для отвода продуктов процесса. Клапан 3 связан трубопроводом с камерой смешения топливовоздушной смеси - 5. В зоне верхней мертвой точки цилиндра - 1 выполнено отверстие - 6, через которое с помощью трубки - 7 цилиндр -1 связан с форсункой - 8 для подачи перерабатываемого сырья.

Поршень - 2 соединен с кривошипно-шатунным механизмом - 9, с валом которого связан электродвигатель - 10.

Работа установки происходит следующим образом. В смеситель - 5 подают углеводородное сырье и воздух в концентрации, указанной выше. При этом углеводородное сырье может быть и идентичным перерабатываемому сырью, а может быть и иным.

Полученную топливовоздушную смесь через клапан - 3 подают в цилиндр двигателя внутреннего сгорания - 1, в котором с помощью движения поршня - 2 к верхней мертвой точке сжимают до температуры ее самовоспламенения. При движении поршня - 2 к нижней мертвой точке из форсунки - 8 в цилиндр впрыскивают перерабатываемое сырье, происходит перемешивание реагентов, пиролиз смеси, охлаждение и закалка продуктов реакции. Причем тепловая энергия этих превращений преобразуется в механическую энергию механизма движения - 9. При последующем движении поршня - 2 к верхней мертвой точке продукты процесса выводят из цилиндра - 1 через выпускной клапан - 4. Подачу в цилиндр - 1 свежей топливовоздушной смеси производят при движении поршня - 2 к нижней мертвой точке и открытии выпускного клапана - 3.

Возвратно-поступательное движение поршня - 2 осуществляют с частотой от 500 до 1500 циклов в мин.

Способ осуществлен на установке, включающей модифицированный двигатель внутреннего сгорания Г98 (6ГЧН 36/45) с рабочим объемом одного цилиндра 45 л и форсунку.

Примеры осуществления способа переработки углеводородного сырья приведены в таблицах. В качестве пиролизуемого сырья выбран мазут с содержанием серы 2-4%, плотностью 970 кг/м3 и tн3=330oC.

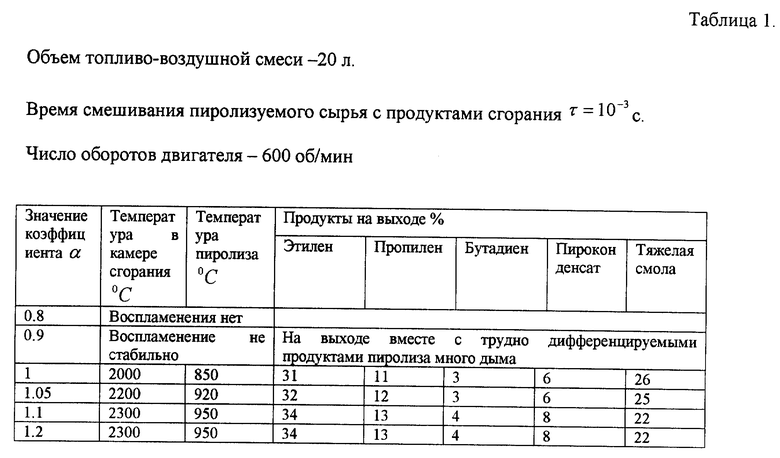

В таблице 1 приведены результаты пиролиза указанной нефти в зависимости от отношения количества кислорода к количеству углеводородного сырья α при объеме топливовоздушной смеси, равном 20 л (44 об.%).

Таблица подтверждает целесообразность установления α = 1 - 1,1, так как именно при этих значениях α обеспечивается наивысшая температура нагрева дыма сгоревшего топлива.

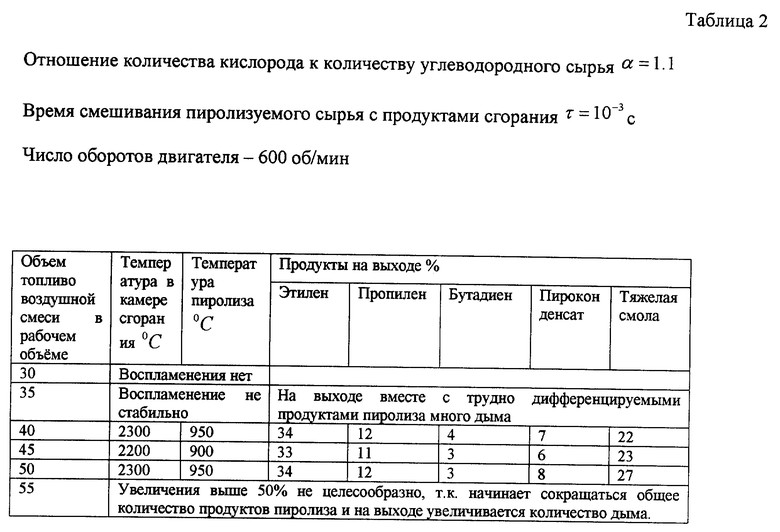

В таблице 2 приведены результаты пиролиза той же нефти в зависимости от объема сжигаемой топливовоздушной смеси при α = 1,1.

Как видно из приведенных данных, значения объема топливовоздушной смеси, равные 40-50 об.% от объема реагентов одного цикла, являются оптимальными, так как при этом обеспечивается максимальный выход продуктов пиролиза.

Приведенные примеры свидетельствуют о глубокой переработке нефти - до 78-84%.

Список литературы

1. Пиролиз углеводородного сырья. М.: Химия, 1987.

2. Химическая энциклопедия. М.: Советская энциклопедия, 1990, т.2.

3. А. с. N1209706, Р.Д. Арчакова, С.Н.Хаджиев, Х.М.Кадиев, Б.И. Зюба. Способ переработки мазута.

4. А. с. N1320221, В.А. Горбунов, В.Н. Бабюк, Г.А.Халуша, Я.Г.Мелихова, В.А.Иваницкий, А.В.Воробьев, Л.А.Киплинский, С.Д. Лабинов, Г.И.Чередниченко. Способ получения ароматических углеводородов. Бюл.N 24,1985.

5. Патент N2119888, Генкин В.Н., Генкин М.В., Колбановский Ю.А. Способ получения синтез-газа. Бюл.N 28, 10.10.98. C 01 B 3/36 (ТК Сибур Н.Н.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2119888C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2169170C1 |

| СПОСОБ ПРЯМОГО ПИРОЛИЗА МЕТАНА | 2000 |

|

RU2158747C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2120913C1 |

| УСТРОЙСТВО ПРЯМОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МЕТАНА | 2000 |

|

RU2173213C1 |

| СВОБОДНО-ПОРШНЕВОЙ РЕАКТОР СЖАТИЯ | 2001 |

|

RU2198022C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2325426C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1996 |

|

RU2096313C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2299175C1 |

Изобретение относится к термическому пиролизу углеводородного, в частности нефтяного, сырья и предназначено для деструктивного превращения при высоких температурах тяжелых углеводородов, преимущественно сырой нефти, газойлей, мазута. Описываемый способ заключается в том, что в процессе переработки углеводородного сырья в объем цилиндра двигателя внутреннего сгорания при движении поршня к нижней мертвой точке на такте впуска подают подготовленную топливовоздушную смесь в количестве 40 - 50% от объема реагентов одного цикла с соотношением количества кислорода к количеству углеводородного сырья α = 1,0 - 1,1, сжимают ее поршнем до возникновения самовоспламенения и сжигают. После чего при движении поршня к нижней мертвой точке в цилиндр подают перерабатываемое сырье в количестве 60 - 50% от объема реагентов и смешивают его с дымовыми газами сгоревшего топлива, последующие пиролиз смеси и закалку продуктов пиролиза осуществляют в течение того же такта движения поршня к нижней мертвой точке. Вывод продуктов реакции из реакционного объема производят при движении поршня к верхней мертвой точке. Далее вводят новую порцию смеси углеводородного сырья с воздухом при движении поршня к нижней мертвой точке. Процесс повторяют с частотой 500 - 1500 циклов в минуту. Технический результат - упрощение способа и повышение глубины перерабатываемого нефтяного сырья. Глубина переработки достигает 78 - 84%. 1 ил., 2 табл.

Способ переработки углеводородного сырья, включающий подачу смеси углеводородного сырья с воздухом в объем цилиндра двигателя внутреннего сгорания при движении поршня к нижней мертвой точке на такте впуска, сжатие смеси поршнем до самовоспламенения и сжигания ее при движении поршня к верхней мертвой точке, расширение и охлаждение продуктов переработки при движении поршня к нижней мертвой точке, вывод продуктов процесса из реакционного объема при движении поршня к верхней мертвой точке, введение порции смеси углеводородного сырья при движении поршня к нижней мертвой точке, повторение цикла, отличающийся тем, что в объем цилиндра двигателя внутреннего сгорания при движении поршня к нижней мертвой точке подают для сжигания подготовленную топливовоздушную смесь в количестве 40 - 50 об.% от объема реагентов одного цикла с соотношением количества кислорода к количеству углеводородного сырья α = 1,0 - 1,1, после самовоспламенения смеси при движении поршня к нижней мертвой точке в цилиндр подают перерабатываемое сырье в количестве 60 - 50 об.% от объема реагентов и смешивают его с дымовыми газами сгоревшего топлива, последующие пиролиз смеси и закалку продуктов пиролиза осуществляют в течение того же такта движения поршня, процесс повторяют с частотой 500 - 1500 циклов в минуту.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2119888C1 |

| РАЗДВИЖНОЙ ОБМОТОЧНЫЙ ШАБЛОН С ПОВОРОТНОЙ ГОЛОВКОЙ ДЛЯ ИЗГОТОВЛЕНИЯ СЕКЦИЙ ОБМОТКИ ЯКОРЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН | 1926 |

|

SU3761A1 |

| Железобетонная шпала | 1929 |

|

SU19245A1 |

Авторы

Даты

2000-02-20—Публикация

1999-04-26—Подача