Изобретение касается способа подбивки большого количества шпал рельсового пути.

Известен способ подбивки большого количества шпал рельсового пути, заключающийся в том, что при циклически повторяющемся первом этапе подбивки шпал одновременно с подъемом рельсового пути в заданное положение осуществляют одновременно подбивку двух групп шпал, каждая из которых включает в себя по меньшей мере две шпалы, между которыми расположены максимум две шпалы, подбивку которых осуществляют при втором этапе их подбивки.

Техническим результатом изобретения является обеспечение высокой производительности при подбивке шпал рельсового пути и точности корректировки его положения на длительное время.

Для достижения этого технического результата в способе подбивки большого количества шпал рельсового пути, заключающемся в том, что при циклически повторяющемся первом этапе подбивки шпал одновременно с подъемом рельсового пути в заданное положение осуществляют одновременно подбивку двух групп шпал, каждая из которых включает в себя по меньшей мере две шпалы, между которыми расположены максимум две шпалы, подбивку которых осуществляют при втором этапе их подбивки, второй этап подбивки шпал выполняют независимо от первого этапа их подбивки при сохранении неизменным упомянутого заданного положения рельсового пути.

Кроме того, подбивку упомянутых двух шпал, подбивку которых осуществляют при втором этапе их подбивки, заканчивают автоматически после достижения заданного давления подбивки, а упомянутые шпалы, подбивку которых осуществляют при втором этапе их подбивки, маркируют для подбивки на этом этапе, при этом во время второго этапа подбивки шпал оказывают давление в вертикальном направлении на рельсы, расположенные над подбиваемой шпалой.

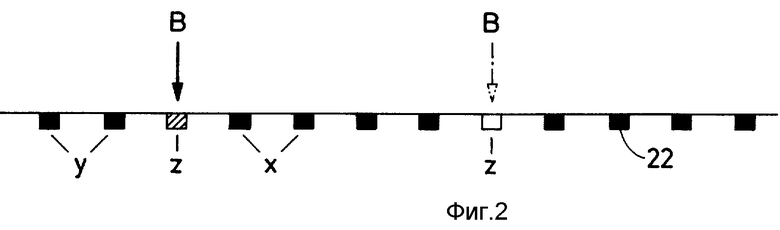

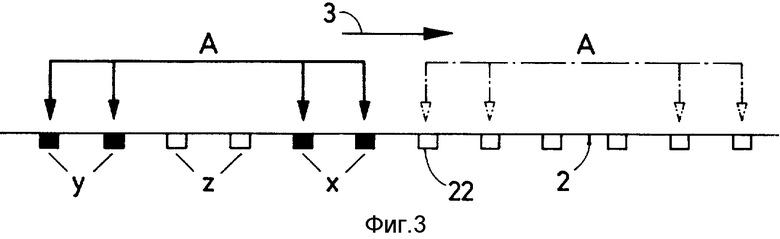

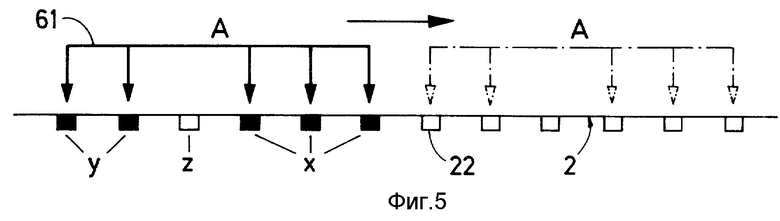

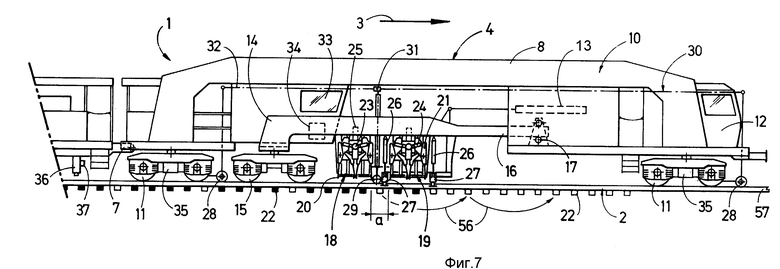

На фиг. 1, 3 и 5 схематически изображен первый этап A подбивки шпал в соответствии со способом подбивки большого количества шпал рельсового пути; на фиг. 2, 4 и 6 - второй этап B подбивки шпал в соответствии с этим способом; на фиг. 7 и 8 - компоновка машин для осуществления способа подбивки большого количества шпал рельсового пути, вид сбоку.

На фиг. 1 с помощью четырехкратной стрелки 59 показана одновременная подбивка двух групп шпал, обозначенных буквами X и Y. Каждая из обеих групп X и Y шпал включает в себя две расположенные непосредственно друг за другом шпалы (показаны черным цветом). Такая одновременная подбивка в целом четырех шпал 22 выполняется в процессе первого этапа A подбивки, который повторяется циклически в рабочем направлении движения (по стрелке 3, штрихпунктирные линии четырехкратной стрелки 59). Соответственно расположенная между двумя группами X и Y шпал и не подбитая в процессе этапа A подбивки шпал обозначена буквой Z. Непосредственно перед выполнением первого этапа A подбивки происходит подъем рельсового пути 2 в желаемое заданное положение.

Как можно увидеть на фиг. 2, подбивается рельсовый путь 2 после первого этапа A подбивки под двумя группам X и Y шпал, включающих в себя соответственно две шпалы 22, при этом между этими группами X и Y шпал располагается соответственно одна не подбитая шпала Z. Эти отдельные шпалы Z подбиваются во время второго этапа B подбивки, который выполняется полностью независимо от первого этапа A подбивки без оказания при этом какого-либо влияния на уже скорректированное во время первого этапа подбивки положение рельсового пути. Во время второго этапа B подбивки может осуществляться давление прижимания в вертикальном направлении на рельсы 57, расположенные над подбиваемыми шпалами.

Показанные схематически на фиг. 3 и 4, этапы A и B подбивки шпал отличаются друг от друга тем, что соответственно между двумя группами X и Y шпал, включающими в себя две шпалы 22, располагаются в продольном направлении рельсового пути непосредственно две смежные шпалы Z, которые не подбиваются в процессе первого этапа A подбивки. Обе эти шпалы Z подбиваются в процессе второго этапа B подбивки, как показано двойной стрелкой 60 на фиг. 4, не оказывая при этом влияния на положение рельсового пути, полученное в процессе первого этапа A подбивки.

В показанном на фиг. 5 и 6 примере передняя в рабочем направлении движении группа X шпал включает в себя в целом три смежные шпалы 22, в то время как задняя группа у шпал имеет две шпалы 22. Эти в общем пять шпал 22 подбиваются одновременно при корректировке положения рельсового пути (см. по стрелке 61). Между ними располагается группа Z шпал, имеющая собственно отдельную шпалу 22. Эта шпала подбивается в процессе второго этапа B подбивки.

Показанная на фиг. 7 и 8 компоновка машин 1 для подбивки шпал 22 рельсового пути 2 составлена из расположенной впереди в направлении рабочего движения (стрелка 3) шпалоподбивочной машины 4 и из следующей за ней дополнительной шпалоподбивочной машины 5. Обе шпалоподбивочные машины 4, 5 соединяются между собой разъемно с помощью сцепления 6.

Передвигающаяся на ходовых тележках 11 шпалоподбивочная машина 4, называемая также как главная шпалоподбивочная машина, имеет машинную раму 10, образованную из двух частей 8 и 9, соединенных между собой шарниром 7, и на конце которой располагается ходовая кабина 12. Приводной блок, предназначенный для снабжения энергией различных приводов, находится на задней части 9 машинной рамы 10, выполненной в форме трейлера. Между обеими ходовыми тележками 11, на которые опирается выполненная в форме моста часть 8 машинной рамы 10, предусматривается рабочая рама 14, проходящая в продольном направлении машины. Эта рама опирается своим задним концом с помощью ходовой тележки 15 непосредственно на рельсовый путь, в то время как передний конец 16 располагается с возможностью перемещения вдоль машины в своей опоре 17 машинной рамы 10. С помощью привода 13 подачи выполняется относительная подача в продольном направлении машины между рабочей рамой 14 и машинной рамой 10. На рабочей раме 14 крепятся два расположенных друг за другом в продольном направлении машины шпалоподбивочных агрегата 18, 19 для подбивки нескольких шпал, которые выполнены соответственно для одновременной подбивки двух смежных шпал 22 как шпалоподбивочные агрегаты для двух шпал.

Каждый шпалоподбивочный агрегат 18, 19 для подбивки нескольких шпал имеет на каждой стороне вдоль рельсов четыре шпалоподбивочных инструмента 21, расположенных друг за другом вдоль машины и оборудованных шпалоподбойками 20 для одновременной подбивки двух смежных шпал 22. Осуществляющие вибрационные движения с помощью вибрационного привода 23 шпалоподбивочные инструменты 21 погружаются взаимно с помощью собственного привода 24 подача на глубину для выполнения операции подбивки. Две находящиеся в своей исходной позиции для выполнения операции подбивки и взаимно погружаемые шпалоподбойники 20 пары шпалоподбивочных инструментов 21 разнесены между собой на расстояние а, равное расстоянию между шпалами. Обе расположенные рядом друг с другом в продольном направлении машины шпалоподбойки 20 обоих смежных шпалоподбивочных агрегатов 18, 19 для подбивки нескольких шпал разнесены между собой - относительно своей позиции, занимаемой непосредственно перед подбивкой - аналогично на расстояние, равное расстоянию а между шпалами. С помощью приводов 25 выполняется перемещение по вертикали обоих шпалоподбивочных агрегатов 18, 19 для нескольких шпал.

Между обоими шпалоподбивочными агрегатами 18, 19 для подбивки нескольких шпал располагается агрегат 27 для подъема и рихтовки рельсового пути, перемещаемый по вертикали в поперечном направлении с помощью приводов 26, или же соединяется с рабочей рамой 14. В этом районе располагается, кроме того, еще копирный элемент 29 базовой системы 30, перемещающийся на копирных роликах 28 по рельсовому пули 2 и расположенный с возможностью перемещения по вертикали. Этот копирный элемент 29 соединяется через чувствительный элемент датчика 31 с базовой линией 32 базовой системы 30, образованной натянутым тросом. Перед передним шпалоподбивочным агрегатом 19 для нескольких шпал в направлении рабочего движения располагается непосредственно перед ним второй агрегат 27 для подъема и рихтовки рельсового пути.

В рабочей кабине 33, соединенной с машиной рамой 10 и выступающей за пределы ходовой тележки 15 рамы 14, располагается центральный пульт 34 для управления обоими шпалоподбивочными агрегатами 18, 19 для подбивки нескольких шпал и обоими агрегатами 27 для подъема и рихтовки рельсового пути. Для непрерывной рабочей подачи машинной рамы 10 предусматриваются ходовые приводы 35. Для маркировки шпалы 22, не подбитой обоими шпалоподбивочными агрегатами 18, 19 для подбивки нескольких шпал при первом этапе подбивки, который называется также как групповая подбивка благодаря одновременной подбивке четырех шпал 22, предусматривается маркировочное устройство 36, например, распыляющее краску, вместе со щупом 37 для шпал.

Как можно, в частности, увидеть на фиг.8, дополнительная шпалоподбивочная машина 5 имеет машинную раму 39, опирающуюся на ходовые тележки. Эта рамы выполнена с коленчатым изгибом в верхнем направлении между обеими ходовыми тележками 38 и ограничивается верхним контуром плоскости 40, имеющим наклон под углом относительно плоскости рельсового пути. Угловой наклон этого контура плоскости 40 выбирается таким образом, что расстояние контура (плоскости) от верхней кромки 41 рельса на конце 42 машиной рамы 39, предусмотренной для прицепления к шпалоподбивочной машине 4, составляет максимум 3,5 м и на противоположном конце составляет максимум 2 м.

Между обеими ходовыми тележками 38 дополнительной шпалоподбивочной машины 5 предусматривается собственно один шпалоподбивочный агрегат 43 для подбивки одной шпалы и рабочая кабина 44 с пультом 45 управления. Рабочая кабина 44 располагается аналогично, как и шпалоподбивочный агрегат 43, для подбивки одной шпалы под участком 46 машиной рамы 39, выполненным с коленчатым изгибом в верхнем направлении и имеющим угловой наклон относительно плоскости рельсового пути. Перемещаемый с помощью привода 47 по вертикали шпалоподбивочный агрегат 43 для подбивки одной шпалы оборудован взаимно погружаемыми шпалоподбойками 48 для подбивки отдельной шпалы 22. Дополнительная шпалоподбивочная машина 5 имеет детектор 49 для автоматического определения обозначенной цифрой 50 маркировки для шпалы. На заднем конце дополнительной шпалоподбивочной машины 5 в рабочем направлении располагается перемещающаяся по вертикали и вращающаяся с помощью привода 51 подметающая щетка 52 с поперечным ленточным конвейером 53. Для обеспечения энергией различных приводов, а также ходового привода 54 служит мотор 55.

Ниже более подробно поясняется функционирование описанной компоновки машин.

Компоновка 1 машин перемещается вместе с дополнительной шпалоподбивочной машиной 5, сцепленной со шпалоподбивочной машиной 4, к месту проведения работ. Как только она достигает места проведения работ, отцепляется дополнительная шпалоподбивочная машина 5 от шпалоподбивочной машины 4. С помощью передней в рабочем направлении движения шпалоподбивочной машины 4 проходят непрерывное движение вперед машиной рамы 10 в результате включения ходового привода 35, в то время как рабочая рама 14 вместе со шпалоподбивочными агрегатами 18, 19 для нескольких шпал перемещается поэтапно вперед от одного места подбивки к другому в результате периодического включения привода 13 подачи. Как только рабочая рама 14 останавливается на месте, происходит одновременно опускание обоих шпалоподбивочных агрегатов 18, 19 для подбивки нескольких шпал при включении приводов 25 для одновременной подбивки двух пар шпал, между которыми находится центральная шпала 22, которая при групповой подбивке не подбивается. Непосредственно перед выполнением групповой подбивки происходит в результате включения обоих агрегатов 27 для подъема и рихтовки рельсового пути в соединении с базовой системой 30 в данном случае необходимая корректировка понижения рельсового пути. После одновременной подбивки в общем четырех шпал 22 опять поднимаются оба шпалоподбивочных агрегата 18, 19 для нескольких шпал и вместе с рабочей рамой 14 при включенном приводе 13 подачи перемещаются вперед на участок пути, соответствующий пятикратному расстоянию а между шпалами (см. по стрелке 56). Здесь при опускании обоих шпалоподбивочных агрегатов 18, 19 для подбивки нескольких шпал начинается опять описанный цикл одновременной подбивки в общем четырех шпал 22.

Вместе с опусканием обоих шпалоподбивочных агрегатов 18, 19 для подбивки нескольких шпал включается работающий преимущественно бесконтактно щуп 37 для шпал, отсчитывающий шпалы. Как только неподбитая во время указанной выше подбивки центральная шпала 22 оказывается в районе маркировочного устройства 36, оно автоматически включается. Тем самым указанная неподбитая шпала 22 маркируется краской, в результате чего шпала получает маркировку 50. В этой связи предполагается возможной маркировка шпалы по любому известному типу, например, соответствующее намагничивание участка рельса в районе шпалы 22 или тому подобное. Маркировка 50 шпал может естественно выполняться также непосредственно между обоими шпалоподбивочными агрегатами 18, 19 для подбивки нескольких шпал.

Как только находящийся в рабочей кабине 44 обслуживающий персонал регистрирует маркировку 50 для шпалы останавливается дополнительная шпалоподбивочная машина 5 над шпалой 22, имеющей маркировку 50, при одновременном центрировании шпалоподбивочного агрегата 43 для одной шпалы. При включении приводов 47 обоих шпалоподбивочных агрегатов 43 для подбивки одной шпалы, расположенных соответственно на рельсах 57 рельсового пути 2, осуществляется называемая как остаточная подбивка шпалы 22, не подбитой при групповой подбивке передней шпалоподбивочной машиной 4. Остаточная подбивка заканчивается после достижения заранее выбранного на пульте 45 управления давления подбивки, которое регистрируется приводами 58 подачи на глубину шпалоподбоек 48. Поскольку во время остаточной подбивки рельсовый путь 2 не поднимается, то откорректированное во время групповой подбивки при одновременной подбивке четырех шпал 22 положение рельсового пути совершенно не меняется. Альтернативно может также автоматически прекращается движение вперед машины, как только детектор 49 зарегистрировал маркировку 50 для шпалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНАЯ МАШИНА, КОМПОНОВКА МАШИН И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2124088C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2110635C1 |

| СПОСОБ ПОДБИВКИ И СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2143512C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1994 |

|

RU2082847C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2158796C2 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ СТРЕЛОК И ПЕРЕСЕЧЕНИЙ ПУТИ | 1993 |

|

RU2062858C1 |

| СПОСОБ ДЛЯ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 1999 |

|

RU2187593C2 |

| Передвижная выправочно-подбивочно-отделочная машина | 1990 |

|

SU1804521A3 |

| РАБОЧЕЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ВЫПОЛНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РАБОТ | 1996 |

|

RU2109101C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 1995 |

|

RU2100513C1 |

Использование: при ремонте рельсового пути. Сущность изобретения: способ заключается в том, что осуществляют подбивку двух групп шпал, каждая из которых включает в себя две шпалы, между которыми расположены одна или две шпалы, одновременно с подбивкой этих двух групп шпал осуществляют подъем рельсового пути в заданное положение. Упомянутые одну или две шпалы подбивают независимо от подбивки двух групп шпал, при этом сохраняют неизменным заданное положение рельсового пути, что дает возможность обеспечить высокую производительность при подбивке шпал и точность корректировки положения рельсового пути на длительное время. 3 з.п.ф-лы, 8 ил.

| Устройство для проведения гальванических процессов | 1988 |

|

SU1534102A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-10—Публикация

1996-03-06—Подача