Область изобретения

Настоящее изобретение относится к композициям и способам изготовления формованных листов и изделий из них. Конкретно настоящее изобретение относится к листам, имеющим связанную крахмалом матрицу, армированную волокном, и необязательно включающую неорганический минеральный наполнитель. Формованные листы могут использоваться вместо обыкновенной бумаги и картона.

2. Соответствующая технология

A. Листы, контейнеры и другие изделия

Тонкие гибкие листы, изготовленные из таких материалов, как бумага, картон, пластмасса, полистирол и даже металлы, в настоящее время в огромных количествах применяются в виде материалов, несущих напечатанное изображение, в качестве этикеток, накладок, а также в производстве других изделий, таких как контейнеры, разделители, разграничители, конверты, крышки, верхушки, консервные банки и другие упаковочные материалы. Высокотехнологичные способы переработки и упаковки в настоящее время позволяют хранить, упаковывать и транспортировать огромное число жидких и твердых товаров, защищая их от вредных элементов.

Контейнеры и другие упаковочные материалы защищают товары от экологических воздействий и ущерба в процессе распределения, в частности от химических и физических воздействий. Упаковка помогает защитить огромное число товаров от газов, влаги, света, микроорганизмов, паразитов, физических потрясений, разрушительных воздействий, вибрации, протечек или разлива. Некоторые упаковочные материалы также создают среду распространения информации среди потребителей, а именно сведений о происхождении товара, содержимом, рекламной информации, инструкций, идентификации торговой марки и цен.

Обычно большинство контейнеров и емкостей (включая одноразовые контейнеры) изготавливают из бумаги, картона, пластика, полистирола, стекла и металлических материалов. Каждый год свыше 100 миллиардов алюминиевых банок, миллиарды стеклянных бутылок и тысячи тонн бумаги и пластика используют для хранения и продажи безалкогольных напитков, соков, готовых продуктов питания, зерна, пива и т.п. Вне пищевой промышленности и производства напитков упаковочные контейнеры (и особенно одноразовые контейнеры), изготовленные из таких материалов, также используются крайне широко. Ежегодно в огромных количествах производится бумага для печатной продукции, письма, для фотокопирования, а также журналы, газеты, книги, упаковочная бумага. В одних только Соединенных Штатах приблизительно 5,5 миллиона тонн бумаги потребляется ежегодно для целей упаковки, что представляет только около 15% от суммарного годового внутреннего производства бумаги.

Б. Воздействие бумаги, пластика, стекла и металла на окружающую среду

В последнее время идут споры о том, какой из этих материалов (т.е. бумага, картон, пластик, полистирол, стекло или металл) наносит наибольший ущерб окружающей среде. Общественные организации убедили многих заменить один материал другим, чтобы обеспечить "экологически корректное поведение". Все подобные споры не учитывают того, что каждый из этих материалов имеет свои слабые стороны с точки зрения экологии. Один материал превосходит другой с точки зрения одних экологических проблем, и в то же время вызывает другие, часто более серьезные проблемы, фактически бумага, картон, пластик, полистирол, стекло и металлы каждый обладает своими слабыми сторонами с точки зрения экологии.

Продукты из полистирола в последнее время вызвали гнев экологических групп, особенно контейнеры и другие упаковочные материалы. Хотя сам по себе полистирол является относительно инертным материалом, его производство связано с использованием разнообразных вредных химических веществ и исходных материалов. Неполимеризованный стирол является высокоактивным веществом и поэтому представляет проблему для здоровья тех, кто вынужден иметь с ним дело. Поскольку стирол производят из бензола (известного мутагенного и, вероятно, канцерогенного вещества), остаточные количества бензола можно обнаружить и в стироле. И, наконец, поскольку полимеризованный стирол является относительно стабильным в обычных условиях, контейнеры, упаковочные и другие изделия, изготовленные из него, не разрушаются и поэтому сохраняются в течение длительных периодов времени, когда их выбрасывают в отходы.

Потенциально более опасным представлялось использование хлорфторуглеродов (ХФУ) при производстве "вспененных" или "вспученных" полистирольных продуктов. Это объясняется тем, что с ХФУ связывали разрушение озонового слоя. При производстве пен, включая вспененный полистирол, ХФУ (которые представляют собой высоко летучие жидкости) использовались для "вспучивания" или "вспенивания" полистирола и получения пены, которую затем формуют, придавая ей вид чашек, тарелок, подносов, коробок, контейнеров в виде "створок раковины", разделителей или других упаковочных материалов. Даже при замене на менее "экологически вредные" вспениватели (напр., HCFC, CO2 и пентаны) эти вещества все равно в значительной степени являются вредными и крайне желательно устранить их использование.

В результате общественное мнение оказывало давление на компании, требуя прекратить использование продуктов из полистирола и заменить их более безопасными для окружающей среды материалами. Некоторые экологи приветствовали временный возврат к использованию более "природных" продуктов, таких как бумага или другие продукты, изготовленные из древесной целлюлозы, которые считаются биоразложимыми. Тем не менее, другие группы экологов придерживаются противоположной точки зрения и стремятся сократить вырубку деревьев и уничтожение лесов.

Несмотря на то, что бумажные продукты, якобы, являются биоразложимыми и не связаны с разрушением озонового слоя, последние исследования показали, что производство бумаги оказывает более сильное воздействие на окружающую среду, чем производство полистирола. Фактически целлюлозо-бумажная промышленность является одним из пяти производств, являющихся крупнейшими загрязнителями в США. Например, продукты, изготовленные из бумаги, требуют в десять раз больше пара, в 14-20 раз больше электричества и в 2 раза больше воды для охлаждения по сравнению с эквивалентными продуктами из полистирола. Различные исследования показали, что сточные воды от производства бумаги содержат в 10-100 раз большее количество загрязнителей, чем сточные воды от производства полистирола.

Другим недостатком целлюлозо-бумажного производства является его относительно высокая энергоемкость, т.е. на производство бумаги требуется большое количество энергии. Сюда входит энергия, необходимая для переработки древесной целлюлозы до такой степени, чтобы волокна подверглись достаточной делигнификации и чтобы произошло самосплетение волокон до образования полотна. Кроме того, большое количество энергии требуется для того, чтобы удалить воду из обычной бумажной пульпы, которая содержит воду в количествах до около 99,5 об. %. Из-за того, что приходится удалять такие количества воды из пульпы, необходимо буквально откачивать воду из пульпы даже перед тем, как можно будет использовать нагретые валки для высушивания листа. Кроме того, большая часть воды, которую отсасывают из листов в процессе обезвоживания, обычно выбрасывается в окружающую среду.

Производственные процессы формования металлических листов до получения контейнеров (особенно консервных банок из алюминия и олова), дутье стеклянных бутылок и формование керамических контейнеров требуют больших количеств энергии, поскольку необходимо плавить, а затем по отдельности обрабатывать сырье и формовать его до получения промежуточного или готового продукта. Такие энергоемкие и трудоемкие процессы используют не только ценные энергоресурсы, но и приводят к значительному загрязнению воздуха, воды и выбросам тепла в окружающую среду. Хотя стекло можно перерабатывать и использовать повторно, та часть его, которая попадает на свалки, практически не подвергается биоразложению. Осколки битого стекла являются очень опасными и могут оставаться опасными в течение многих лет.

Даже бумага или картон, которые считаются биоразложимыми, могут не разлагаться годами и даже десятилетиями, если в условиях свалки к ним нет доступа воздуха, света и воды, которые необходимы для нормальной биодеградации. Имеются сообщения о телефонных книгах и газетах, поднятых со свалок, которые пролежали там десятилетия. Такой длительный период разложения бумаги еще более увеличивается из-за того, что часто бумагу обрабатывают, снабжают покрытием или пропитывают различными защитными материалами, которые замедляют или предотвращают деградацию.

Еще одна проблема с бумагой, картоном, полистиролом и пластиком состоит в том, что каждый из этих материалов требует относительно дорогих органических исходных материалов, некоторые из которых не являются возобновляемыми, например использование нефти для производства полистирола и пластика. Несмотря на то, что деревья, используемые для производства бумаги и картона, являются возобновляемыми в строгом смысле слова, потребности в больших площадях и быстрое сокращение лесов в некоторых районах мира заставляют изменить эту точку зрения. Таким образом, использование огромных количеств практически не возобновляемых исходных материалов при производстве листов и изделий из них нельзя поддерживать на настоящем уровне и в долгосрочной перспективе не является разумным. Далее процессы, используемые для изготовления упаковочного сырья (такого как пульпа, стирол или металлические листы) являются очень энергоемкими, вызывают загрязнение огромных количеств воды и воздуха и требуют значительных капиталовложений.

В свете вышесказанного следует направить дебаты не на обсуждение того, какие из этих материалов являются более вредными или менее вредными для окружающей среды, но на поиск ответа на вопрос - можно ли разработать альтернативный материал, который поможет решить большинство экологических проблем, связанных с каждым из этих материалов, или все эти проблемы.

В. Крахмалосодержащие связующие

В последнее время многие пытались использовать крахмалы и производные крахмалов в качестве связующего или единственного компонента прессованных изделий. Один из способов прессования крахмала формованием известен как "деструктуризация крахмала". При производстве деструктурированного крахмала природный крахмал или производные крахмала смешивают с пластификатором и сжижают при высокой температуре и давлении, чтобы создать "термоклей", который отверждают охлаждением термоклея до температуры ниже "температуры стеклования". Таким образом крахмал обрабатывают как термопласт. Хотя деструктурирование крахмала и получение термоклея легко выглядит в теории, на практике технологии такого производства являются достаточно дорогими, а готовые изделия обычно неудовлетворительного или низкого качества.

Еще один способ прессования смесей на основе крахмала и получение изделий включает прессование водной крахмальной смеси между нагретыми формами. Крахмальное связующее предпочтительно изначально находится в формуемой водной смеси в немодифицированном нежелатинированном виде. Иначе, чтобы сохранить те же характеристики в отношении формуемости, смесь должна была бы включать намного больше воды из-за желатинирования крахмала и очень сильного увеличения вязкости желатинированного крахмала в воде. Водные крахмальные смеси нагревают между формами до достаточно высокой температуры, чтобы желатинировать крахмал, а также чтобы удалить большую часть воды из формуемой смеси. Полученные формованные изделия можно извлечь из формы, но изначально они являются очень хрупкими, пока их не подвергнут "кондиционированию", поместив в камеру с высокой влажностью на длительный период времени, чтобы реабсорбировать влагу.

Оказалось, что просто вынимать изделия, обладающие остаточной влагой, из формы не удается, поскольку вспененная ячеистая крахмальная матрица имеет тенденцию разрушаться, если она недостаточно высушена и отверждена. Однако получение ячеистой крахмальной матрицы, обладающей достаточной прочностью для того, чтобы избежать сплющивания, обычно приводит к пересушиванию крахмала. Такая обработка требует последующего формования. Хотя такое формование иногда применяется, оно не позволяет обеспечить непрерывное производство непрерывных листов, таких, какие выпускаются в результате обычного процесса изготовления бумаги.

Производные крахмала также широко используются в целлюлозно-бумажной промышленности в качестве проклеивающего средства и в качестве покрытий и применяются для того, чтобы закрыть поры бумаги и сделать поверхность более гладкой и менее пористой. Однако обычные процессы изготовления бумаги полностью полагаются на принцип физики полотна, согласно которому происходит взаимопереплетение водородных связей между волокнами, благодаря которому формируется связующая матрица листа. Крахмальные связующие добавляют в бумажную суспензию или же используют только в качестве вторичных связующих агентов, поскольку большая часть крахмала пройдет через формующую сетку вместе с водой и будет отведена из процесса изготовления бумаги. Таким образом большая часть крахмала, добавленного в композицию бумаги, идет в отходы. Поэтому крайне нецелесообразно с экономической точки зрения использовать крахмал в качестве единственного или первичного связующего в обычной бумаге.

Известна композиция для изготовления связанных крахмалом тонкостенных изделий, к числу которых относятся, в частности, листы, включающая крахмал, воду, простой эфир целлюлозы (например, карбоксиметилцеллюлоза), неорганический минеральный наполнитель и волокнистый материал (см. патент США N 5376320, 27.12.94 г.).

Кроме того, одна из проблем с крахмальными связующими состоит в том, что после растворения или желатинирования в воде такие связующие становятся очень клейкими. Хотя именно это свойство делает их хорошими связующими, тем не менее оно усложняет процесс производства, поскольку листы или изделия, изготовленные с применением больших количеств растворенного или гелеобразного крахмального связующего, имеют тенденцию прилипать к форме или устройствам, формующим листы. С другой стороны, гранулы немодифицированного крахмала обычно нерастворимы в воде и просто действуют как пассивные частицы наполнителя во влажных системах, пока композиции, содержащие гранулы крахмала, не нагревают до температуры выше температуры желатинирования крахмала. Однако после желатинирования гранулы немодифицированного крахмала, конечно, становятся очень клейкими и имеют тенденцию приклеиваться к формовочному оборудованию, особенно к нагретому формовочному оборудованию.

Из вышеизложенного следует, что существует потребность в улучшенных композициях и способах экономичного и экологически безвредного производства листов, которые обладали бы свойствами, аналогичными свойствам листов из бумаги, картона, полистирола, пластика или металла.

Значительным усовершенствованием известных технических решений можно будет считать даже тот факт, если из таких листов можно будет формовать разнообразные контейнеры или другие изделия при использовании существующего производственного оборудования и способов, которые в настоящее время используют для формования изделий из листов бумаги, картона, полистирола, пластика или металла.

Можно считать усовершенствованием известных способов изготовления листов, если удастся создать экологически безвредные листы из формующихся композиций, которые содержат только некоторую часть воды и/или волокон, которые обычно содержатся в суспензиях, используемых для изготовления обычной бумаги, и при изготовлении листов не потребуется удалять большие количества воды.

Значительным усовершенствованием известных технических решений можно будет считать даже тот факт, если такие листы, а также контейнеры или другие изделия из них, будут обладать хорошей биологической разложимостью и/или будут разлагаться на вещества, которые обычно присутствуют в почве.

С практической точки зрения значительным усовершенствованием станет также создание композиций и способов, которые позволят производить листы, контейнеры и другие изделия из них при затратах, сопоставимых или даже ниже расходов, возникающих при использовании существующих способов изготовления бумаги, пластика или металлических изделий. Конкретно, желательно сократить энергоемкость и первоначальные капиталовложения, необходимые для изготовления продуктов, обладающих нужными характеристиками бумаги, пластика или металлов.

Далее усовершенствованием в сопоставлении с известными решениями будет создание композиций и способов, которые позволили бы включать относительно высокие количества крахмала в листы и при этом преодолеть проблемы, связанные с прилипанием крахмала, особенно крахмала, претерпевшего гелеобразование, к оборудованию, используемому для формования листов или изготовлению изделий из них.

Далее, важнейшим усовершенствованием в сопоставлении с известными решениями станет создание композиций и способов, которые позволят при желании включить значительные количества природных неорганических минеральных наполнителей в указанные листы. В частности, важнейшее усовершенствование в сопоставлении с известными решениями будет представлять собой тот факт, если такие листы с неорганическими наполнителями будут обладать большей гибкостью, прочностью на разрыв, ударной вязкостью, формуемостью и будут лучше пригодны для массового производства по сравнению с известными материалами, имеющими высокое содержание неорганических наполнителей.

Такие композиции и способы получения вышеуказанных листов раскрываются в настоящем изобретении и в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение раскрывает композицию и способы экологически безвредного получения листов, которые имеют относительно высокие концентрации крахмала и необязательно неорганических минеральных наполнителей. Поскольку крахмальный компонент содержит первичный связующий агент, листы по настоящему изобретению далее будут называться "связанные крахмалом листы". Такие листы обладают прочностью и другими эксплуатационными качествами, которые делают их сопоставимыми с обычной древесной бумагой или даже превосходят ее.

Формуемые композиции, используемые для получения связанных крахмалом листов, обычно включают гранулы нежелатинированного крахмала, простой эфир целлюлозы, однородно диспергированные волокна, воду, и необязательно неорганические минеральные наполнители и другие необязательные компоненты. Подходящие простые эфиры целлюлозы включают такие эфиры, которые претерпевают "термоосаждение", что представляет собой явление, в ходе которого эфир целлюлозы в водной системе высвобождает воду и превращается в твердое вещество при нагревании водной системы до температуры выше температуры термоосаждения конкретного эфира целлюлозы. Таким же образом эфир целлюлозы образует неприлипающую пленку на поверхности листа, которая заключает в оболочку содержащуюся внутри листа влагу и посредством этого не дает гранулам крахмала внутри формуемой композиции прилипать к валкам для формования листа в процессе желатинирования в ходе последующих стадий изготовления листа.

Формуемая композиция предпочтительно формуется в листы путем пропускания ее между валками, которые нагреты по меньшей мере до температуры термоосаждения простого эфира целлюлозы или выше этой температуры, но ниже температуры желатинирования крахмала. Формующие валки дают заготовку листа, имеющую неклейкую пленку термоосажденного эфира целлюлозы. В этот момент заготовка листа имеет относительно сухую поверхность, хотя внутри содержится значительное количество влаги. После этого лист пропускают между валками, нагретыми до температуры, достаточной для желатинирования гранул крахмала. Желатинированные гранулы крахмала сплавляются вместе внутри листа, образуя очень прочную связующую матрицу, но при этом лист не прилипает к валкам, поскольку желатинированный крахмал находится внутри нелипкой поверхностной пленки термоосажденного эфира целлюлозы. Затем лист нагревают, чтобы выпариванием удалить значительное количество воды и получить практически высушенный лист. Листы, формованные в соответствии с предпочитаемым способом, содержат связанную крахмалом матрицу, укрепленную практически однородно диспергированными волокнами. Листы могут необязательно включать неорганический минеральный наполнитель и другие примеси.

Предпочитаемая композиция для формования листов включает связующее из нежелатинированного крахмала в концентрации в диапазоне от около 5% до около 90 мас.% от суммарного содержания твердых частиц в композиции; простой эфир целлюлозы в концентрации в диапазоне от около 0,5% до около 10 мас.% от суммарного содержания твердых частиц в композиции; волокнистый материал в концентрации в диапазоне от около 3% до около 40 мас.% от суммарного содержания твердых частиц в композиции; необязательный неорганический наполнитель в концентрации в диапазоне от около 0% до около 90 мас.% от суммарного содержания твердых частиц в композиции; воду в количестве, достаточном для получения формуемой композиции. Простой эфир целлюлозы в композиции для формования действует как загуститель, который повышает предел текучести жидкой фракции и позволяет добиться однородной дисперсии волокон по композиции.

Листы, формованные с использованием композиции и способов по настоящему изобретению, могут иметь толщину от около 0,01 мм до 10 см или больше. Однако, чтобы листы имели свойства, аналогичные бумаге или картону, они обычно имеют толщину менее около 1 см, предпочтительно менее чем около 5 мм, еще лучше - менее чем около 3 мм, а лучше всего - менее чем около 1 мм. Кроме того, связанная крахмалом структурная матрица листа будет разлагаться после длительной обработки водой.

Прежде, чем авторы изобретения открыли возможность использовать относительно высокие количества крахмала в связи с термоосаждением простых эфиров целлюлозы, предпочитаемыми первичными связующими для формования листов с неорганическими наполнителями были фактически сами простые эфиры целлюлозы. Однако простые эфиры целлюлозы имеют недостаток - они намного дороже, чем другие компоненты, используемые для изготовления листов. Гранулы немодифицированного крахмала, наименее дорогие из всех крахмалов, до настоящего времени мало использовались в качестве связующего, поскольку после желатинирования такой крахмал обладает серьезным недостатком - становится слишком клейким. Попытки использовать крахмал в качестве основного связующего при формовании листов давали неудовлетворительные результаты из-за прилипания крахмала к оборудованию для экструзии или формования листов.

Настоящее изобретение предлагает заменить большие количества крахмала связующим из простого эфира целлюлозы, который и ранее применяли в композициях для изготовления листов. Сочетание использования небольшого количества относительно дорогого простого эфира целлюлозы вместе с намного более высокими количествами относительно недорогого немодифицированного крахмала в гранулах устраняет вышеперечисленные недостатки, связанные с использованием каждого из этих связующих по отдельности. Уменьшение количества эфира целлюлозы в формуемых композициях, применяемых для формования листов, позволяет значительно снизить расходы, связанные с изготовлением листов. Кроме того, крахмал не только намного дешевле, но и обладает лучшими свойствами в качестве связующего по сравнению с простыми эфирами целлюлозы и позволяет получать намного более качественные листы и гораздо дешевле, чем при использовании простых эфиров целлюлозы в качестве единственного связующего.

При смешивании компонентов формуемой композиции важно, чтобы крахмал не подвергался настолько высоким усилиям сдвига, что произойдет разрыв или разрушение гранул крахмала. Важно также поддерживать температуру смеси ниже температуры желатинирования крахмала, чтобы избежать преждевременного желатинирования крахмального связующего до начала процесса формования листов. Иначе крахмал на поверхности листа может прилипнуть к устройству для формования листа до того, как эфир целлюлозы осядет и образует неприлипающую пленку на поверхности листа.

Соответственно, предпочтительный способ формования формуемой композиции, применяемой для формования листов по настоящему изобретению, включает смешивание вместе воды, волокон и простого эфира целлюлозы при использовании перемешивания с высоким усилием сдвига до получения практически однородной дисперсии волокон и образования волокнистой смеси. После этого гранулы немодифицированного крахмала, неорганический минеральный наполнитель и другие необязательные добавки смешивают, получая смесь волокон до образования формуемой композиции. В это время может быть добавлено дополнительное количество воды. Формуемую композицию затем формуют в лист, пропуская формуемую композицию через по меньшей мере один комплект формующих валков, нагретых до температуры термоосаждения простого эфира целлюлозы. Формуемая композиция может непосредственно подаваться между формующими валками при помощи экструдера предпочтительно системы "туда-сюда". В альтернативном варианте экструдер может иметь головку для формования листа. Простой эфир целлюлозы предотвращает прилипание крахмального связующего в листе к валкам, как говорилось выше.

После этого заготовку листа пропускают между валками для желатинирования крахмала, которые нагревают до температуры гелеобразования крахмала или выше нее. Некоторые крахмалы, как картофельный крахмал, желатинируются при около 65oC, в то время как у других, таких как как кукурузный крахмал, желатинирование происходит при около 95oC. Желатинирование крахмала из восковидной кукурузы происходит при температуре около 70oC. Затем лист отверждают в значительной степени в ускоренном режиме, удаляя значительное количество воды выпариванием. Удаление воды можно производить, по меньшей мере частично, посредством валков для желатинирования, хотя может быть незначительное различие между валками, используемыми для желатинирования крахмала, и валками, использованными для удаления воды. Валки, достаточно горячие для удаления воды, также будут желатинировать гранулы крахмала. Волокна внутри высушенного листа диспергированы практически однородно, являясь армирующей структурой по всей крахмальной матрице.

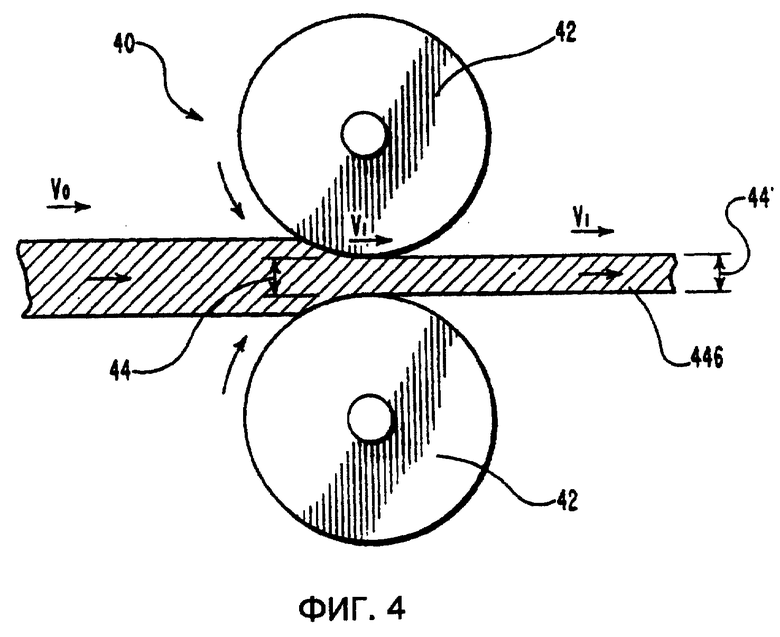

Поверхность листа можно улучшить, пропустив лист между одной или несколькими парами отделочных валков, включающих жесткий и мягкий валок. Мягкий валок обладает достаточным трением для того, чтобы захватить лист таким образом, чтобы скорость по касательной листа практически равнялась скорости листа. "Жесткий валок" является очень гладким и вращается со скоростью по касательной существенно выше скорости листа, так что он полирует поверхность листа. Другие отделочные валки включают текстурированные валки или гофрирующие валки, которые придают листам текстурный рисунок или гофрировку соответственно.

Листы, изготовленные в соответствии с настоящим изобретением, обладают свойствами, аналогичными свойствам бумаги, пластика, луженых металлов, и могут применяться непосредственно для формования разнообразных изделий, таких как контейнеры или другие упаковочные материалы. В альтернативном варианте такие листы можно наматывать на большие бобины или нарезать на листы и штабелировать на поддоны почти так же, как бумагу или картон, и хранить до тех пор, пока они не потребуются. После этого штабелированные или намотанные на бобины листы можно нарезать и формовать до получения нужных изделий.

Листы по настоящему изобретению можно при желании повторно увлажнять для того, чтобы придать им большую гибкость и/или свойства самоклеящегося материала. Повышенная гибкость снижает вероятность того, что листы будут расслаиваться или растрескиваться при формовании до получения изделий. Кроме того, крахмал может вести себя как термопласт. Если листы по настоящему изобретению нагреть до вышеуказанной температуры стеклования крахмала, то их можно подвергнуть прессованию в пресс-формах до придания нужной формы. После охлаждения до температуры ниже температуры стеклования листы будут сохранять ту форму, которую им придали. Если расплавить крахмал внутри листа при помощи повышения температуры, то крахмал сам станет клейким, благодаря чему происходит склеивание и герметизация листов, из которых сделан контейнер, например контейнер в виде спирали. Сочетание повторного увлажнения и термоформования листов можно успешно применять для того, чтобы повысить разнообразие листов и расширить диапазон технологических процессов, которые можно применять в отношении этих листов.

Листы по настоящему изобретению имеют высокую прочность на разрыв, до 100 МПа в некоторых случаях, что зависит от содержания крахмала и волокна. На этих листах может быть напечатан текст, нанесено покрытие, их можно ламинировать, наслаивать, изгибать, крепировать, вытягивать, штамповать, сгибать, складывать, сворачивать, свертывать, сворачивать в спираль, прессовать, складывать, гофрировать и проклеивать во многом так же, как бумагу или картон, до получения разнообразных изделий. В некоторых случаях желательно в процессе обработки делать надрезы, наносить разметку, гофрировать или перфорировать лист, для облегчения получения изгиба или шарнира на заданном участке листа.

В результате реализации настоящего изобретения получают возможность осуществить массовое производство широкого круга разнообразных изделий, которые ранее изготавливали из бумаги, картона, пластика, полистирола или металла, при затратах, которые обычно не выше, а в большинстве случаев даже ниже затрат на изготовление этих изделий из ранее известных материалов. Снижение затрат достигается не только за счет снижения расходов на сырье, но также за счет удешевления процесса производства, который требует меньше энергии и меньших капиталовложений. В частности, композиции, используемые для производства листов по изобретению, требуют намного меньше обезвоживания, чем при производстве бумаги, а также намного меньших затрат на обеспечение сырья по сравнению с производством пластиков или металлов.

Кроме того, поскольку связанные крахмалом листы по настоящему изобретению содержат более экологически безвредные компоненты, производство таких листов оказывает намного менее сильное влияние на окружающую среду по сравнению с производством листов из ранее известных материалов. При изготовлении листов по изобретению не требуется применять высокие концентрации древесной пульпы, нефтехимических продуктов или других природных ресурсов, как это требуется при изготовлении листов или других изделий из бумаги, пластика, металлов.

Такие компоненты, как крахмал и простой эфир целлюлозы, легко растворяются в воде, что упрощает их переработку или биодеградацию. Использованные листы или другие изделия можно легко измельчать в воде и повторно использовать при изготовлении аналогичных изделий. Если эти листы выбрасывают в окружающую среду, то крахмал и эфир целлюлозы абсорбируют воду и быстро растворяются, после чего остается лишь небольшое количество индивидуальных волокон и различные количества природных минеральных наполнителей, которые имеют состав, аналогичный или идентичный почве. Растворенный крахмал и эфир целлюлозы и диспергированные волокна легко разлагаются микробами, присутствующими в почве.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы понять, каким образом добиться вышеперечисленных и других преимуществ настоящего изобретения, предлагается более детальное описание изобретения со ссылками на конкретные варианты его осуществления, которые проиллюстрированы приложенными чертежами. Принимая во внимание, что эти чертежи отображают только типичные варианты осуществления изобретения и поэтому не ограничивают его рамки, изобретение будет раскрыто более конкретно и детально при помощи чертежей, на которых:

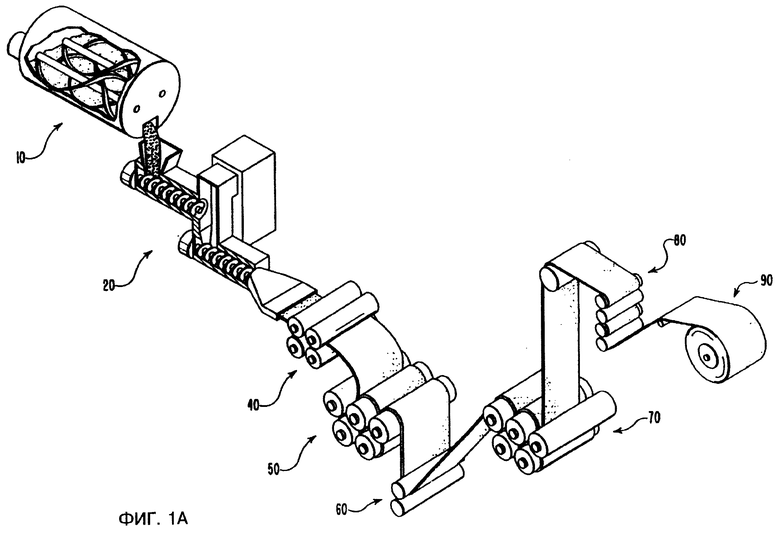

Фиг. 1A - схематичное изображение предпочитаемой системы изготовления связанных крахмалом листов, в которой полученный экструзией лист пропускают между обжимными валками.

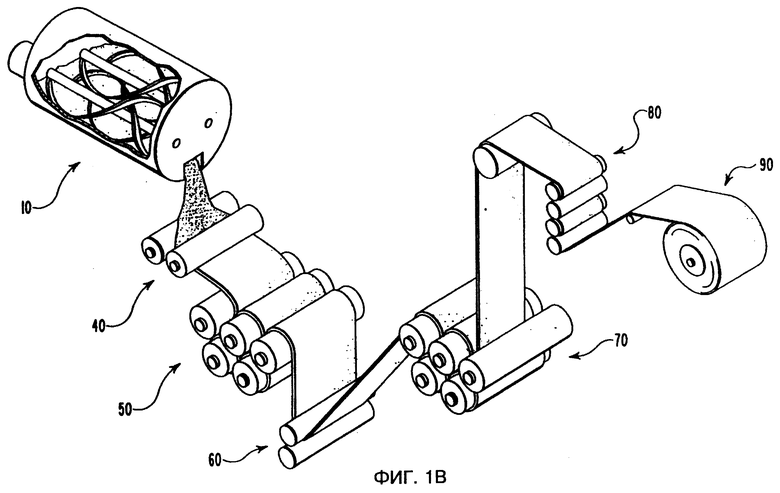

Фиг. 1B - схематичное изображение альтернативной предпочтительной системы изготовления связанных крахмалом листов, в которой аморфную смесь непосредственно пропускают между валками, формующими листы.

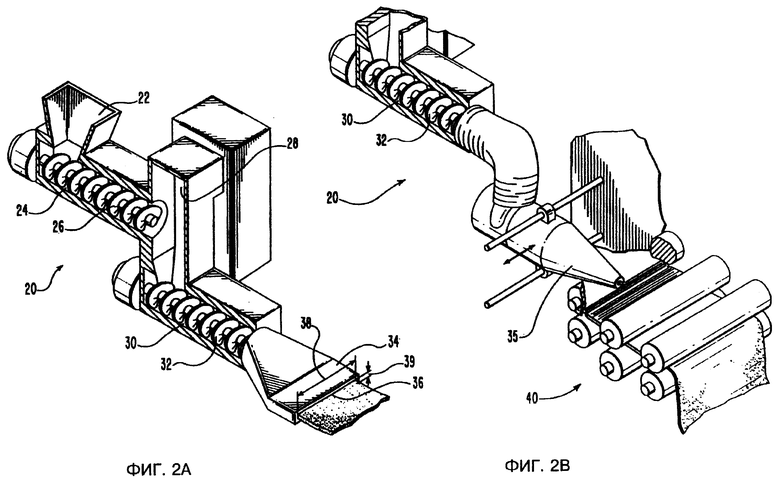

Фиг. 2A - увеличенная перспектива с изображенным в разрезе шнековым экструдером с вакуумной камерой и головкой, которые использованы в системе по фиг. 1A.

Фиг. 2B - система экструдера "взад-вперед" для подачи формуемой композиции между формовочными валками.

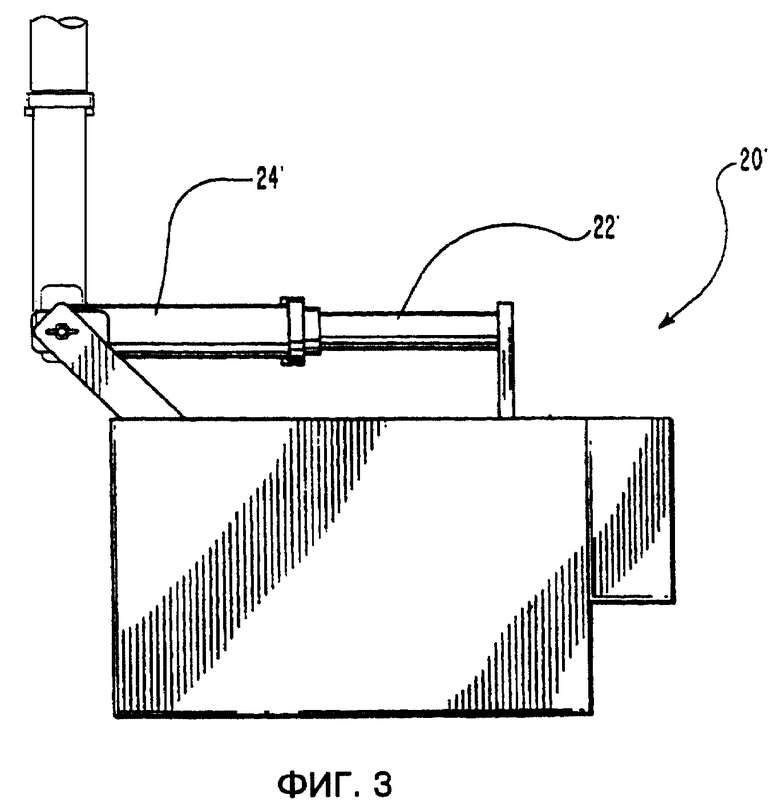

Фиг. 3 представляет собой вид сбоку поршневого экструдера.

Фиг. 4 представляет собой вид сбоку пары обжимных валков и лист, который обжимают по толщине этими валками.

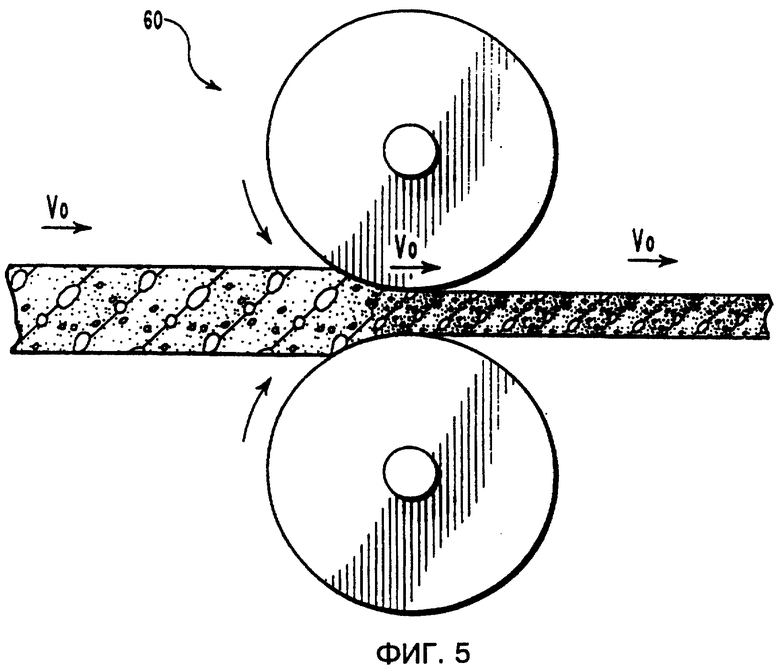

Фиг. 5 представляет собой вид сбоку пары уплотняющих валков и лист, который уплотняют, пропуская между этими валками.

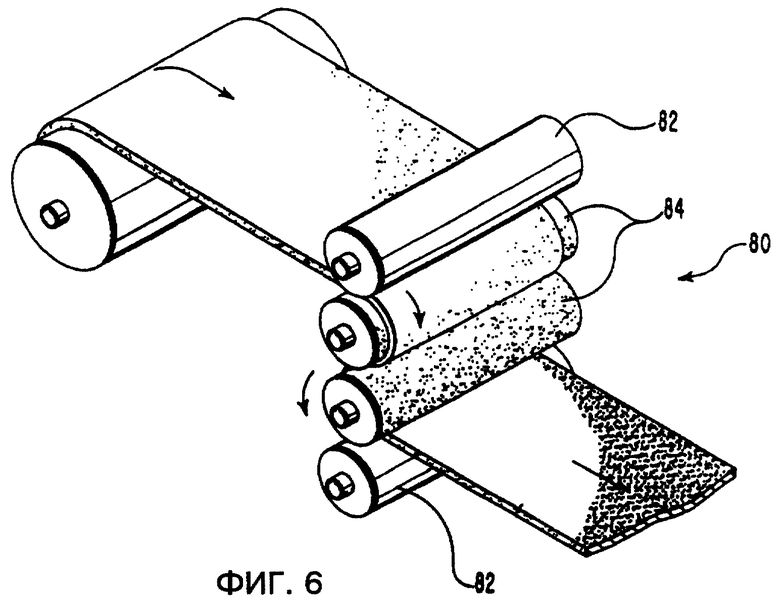

Фиг. 6 - перспектива пары отделочных валков, включая "твердый" валок и "мягкий" валок.

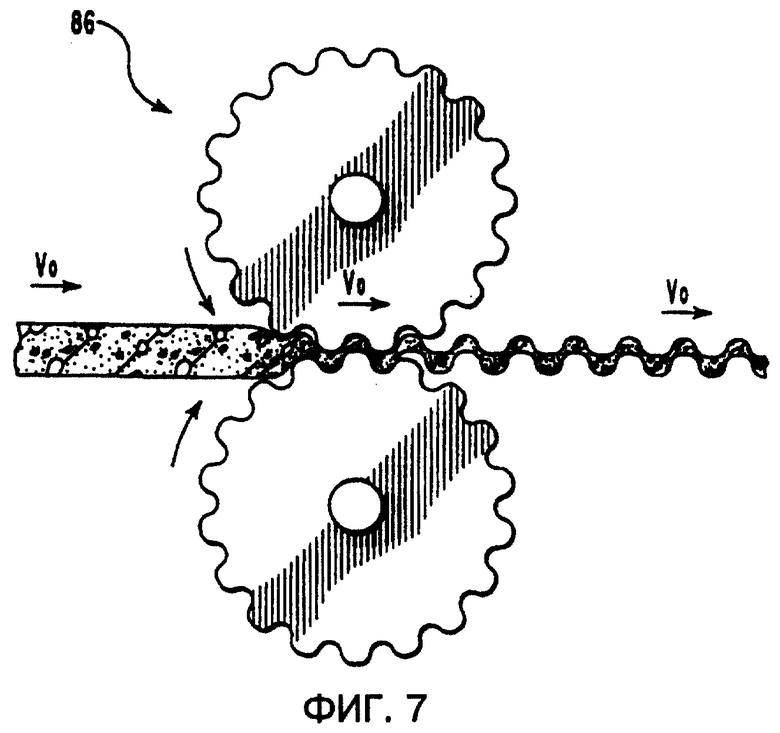

Фиг. 7 - вид сбоку пары гофрирующих валков, используемых для получения гофрированных листов.

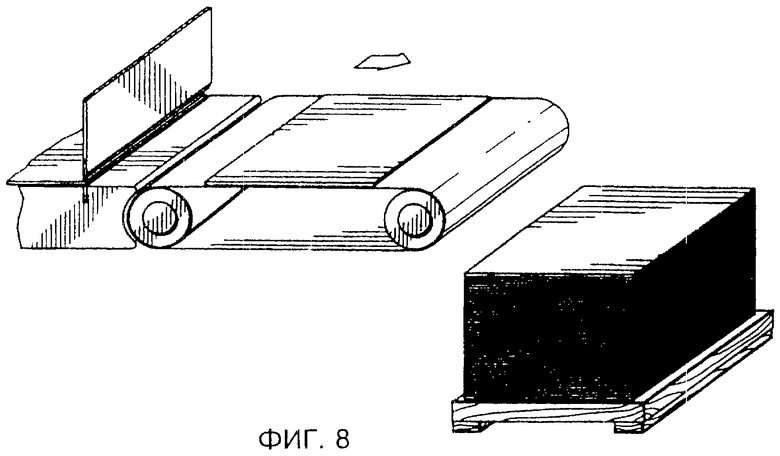

Фиг. 8 - перспектива, на которой показан непрерывный лист, который нарезают и штабелируют в виде отдельных листов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на композиции и способы изготовления связанных крахмалом листов, которые при желании включают значительные количества неорганических минеральных наполнителей. Связанные крахмалом листы можно изготовить таким образом, что они будут иметь свойства, аналогичные свойствам бумаги, картона или других листовых материалов. Такие листы обладают повышенной прочностью благодаря введению больших количеств крахмала в качестве связующего, что также позволяет снизить стоимость листов и делает их намного более безопасными с точки зрения экологии по сравнению с обычными изделиями из бумаги. Крахмал добавляют в листы во влажном состоянии как часть формуемой композиции, используемой для изготовления листов, а не в качестве проклеивающего агента, как это делалось ранее. Листы включают также практически однородно диспергированные волокна для упрочнения, дополнительной гибкости и ударной вязкости.

Листы, связанные крахмалом, по настоящему изобретению обычно можно описать как многокомпонентные, многоуровневые, упрочненные волокном микрокомпозиты. Тщательно включая различные материалы, способные придать дискретные и в то же время синергестически связанные свойства, можно создать уникальный класс или диапазон микрокомпозитов, обладающих замечательными свойствами в отношении прочности, ударной вязкости, экологической безопасности, возможности использовать их в массовом производстве и экономичности.

Термин "многокомпонентный" говорит о том, что композиции, используемые для получения листов, обычно включают три или более химически или физически отличных материала или фазы, такие как вода, водорастворимые простые эфиры целлюлозы, изначально нерастворимые гранулы крахмала, которые позже желатинируются в процессе формования листа, волокна, неорганические минеральные наполнители и другие примеси. Каждая из этих категорий материалов придает одно или несколько свойств готовым листам, а также композиции, используемой для получения листа. В рамках этих категорий можно использовать различные компоненты, такие как два или более типов неорганических наполнителей или волокон, что может придать различные дополнительные свойства листу. Это позволяет придавать конкретные свойства листам, нужные в процессе производства.

Многокомпонентная (и таким образом обеспечивающая разнообразные свойства) природа связанных крахмалом листов по настоящему изобретению существенно отличает эти листы от обычных материалов, таких как пластик, полистирол, бумага или металл, которые являются в основном однокомпонентными системами. Тонкие листы, изготовленные из однокомпонентных материалов, обычно ограничены теми свойствами, которыми обладают материалы, из которых они изготовлены. Например, листы, которые являются хрупкими, обычно нельзя сгибать или складывать так, чтобы эти листы не ломались, в то время, как гибкие листы часто не могут выдержать даже собственный вес. Наоборот, многокомпонентная природа материалов по настоящему изобретению позволяет придавать различные свойства изготовленным из них листам.

Термин "многоуровневая" говорит о том, что композиции и материалы по настоящему изобретению определяют на различных уровнях или в разных масштабах. В частности, в листах по настоящему изобретению обычно имеется макрокомпонентная композиция с частицами в диапазоне от около 10 нм до около 10 мм, микрокомпонентная композиция с частицами от около 1 мкм до около 100 мкм, и компонент, размеры частиц которого меньше микрона. Несмотря на то, что эти уровни не могут быть дробными, они обычно очень похожи друг на друга и внутри каждого уровня наблюдается однородность и однообразие.

Термин "укрепленные волокном" ясен сам по себе, хотя ключевым является термин "укрепленный", который ясно отличает листы по настоящему изобретению от обычной бумаги или бумажных продуктов. Обычная бумага полагается на "физику полотна" или переплетение волокон, создающее структурную матрицу и массу, а также являющееся связующим агентом в бумаге. Однако связующая матрица в листах по настоящему изобретению предполагает взаимодействие между такими компонентами, как крахмальное связующее, волокна и необязательный неорганический заполнитель (и до некоторой степени простой эфир целлюлозы). Волокна действуют в первую очередь как упрочняющий компонент, придающий прочность на растяжение и гибкость, однако волокна не соединяются вместе по законам физики полотна.

И, наконец, термин "микрокомпозит" говорит о том, что композиция листов представляет собой не просто соединение или смесь, но требуемую матрицу, состоящую на микроуровне из конкретных отдельных материалов, которые различаются по размерам, форме и химическому составу. Материалы достаточно хорошо связаны и интерактивны, так что уникальные свойства каждого полностью присутствуют в конечной композиции (напр., прочность на растяжение матрицы прямо связана с прочностью на растяжение волокон и крахмального связующего).

В свете вышеуказанных определений и принципов материалы, которые включают крахмальное связующее, волокна (как органические, так и неорганические) и необязательно неорганический наполнитель, можно комбинировать и формовать, получая разнообразные продукты, включая листы, обладающие свойствами, аналогичными свойствам обычной бумаги или картона. Связанные крахмалом листы по настоящему изобретению могут заменять собой листы, изготовленные из пластика, полистирола и даже металла. Листы можно нарезать и формовать (например, сгибая, складывая или сворачивая) из них самые разнообразные контейнеры и другие изделия. Композиции и способы по настоящему изобретению, включая листы, изготовленные из этих композиций, лучше всего подходят для массового производства одноразовых контейнеров и упаковки, которые применяются в закусочных (так называемых закусочных типа "фаст- фуд")

1. Общие положения

A. Продукты из обычной бумаги

"Бумага" представляет собой общий термин, объединяющий широкий круг плетеных или валяных сетеобразных материалов из растительного волокна (в основном древесины), которые были получены из водной суспензии при выливании их на сетку. Листовые продукты, которые большинство людей называют "бумагой", или "картоном", обычно представляют собой "древесную бумагу", поскольку они изготовлены из древесной пульпы, полученной из древесины. Хотя "древесная бумага" может включать неорганические наполнители, крахмалы или другие компоненты, содержащиеся в незначительных количествах, обычно она содержит относительно высокие количества древесного волокна, обычно от около 80 до 98% от объема бумажного листа. Это происходит потому, что волокна всегда должны присутствовать в достаточно высоких концентрациях, чтобы они могли связываться друг с другом посредством физики полотна.

Чтобы добиться хорошо известных свойств, типичных для бумаги, вместо древесных волокон добавляли другие волокна. В числе таких волокон различные растительные волокна (известные под названием "вторичные волокна"), такие как солома, лен, абака, конопля, и выжимки сахарной свеклы или тростника. Полученная бумага часто называется "растительной бумагой". Широкая категория бумаги на целлюлозной основе в основном растительная или древесная бумага, в данном тексте будет называться "обычная бумага".

При производстве обычной бумаги обычно используется либо процесс сульфатной варки, либо сульфитной для получения листов из пульпы. В процессе сульфатной варки целлюлозы волокна пульпы "варят" в NaOH, чтобы распались волокна. В сульфитном процессе в процессе разложения волокон используют кислоту. В обоих этих способах волокна сначала подвергают обработке, чтобы высвободить лигнины, заключенные в стенках волокон. Однако когда лигнины удаляют из волокна, теряется значительная часть его прочности. Из-за того, что сульфитный процесс является даже более жестким, прочность бумаги, полученной в результате сульфитного процесса, обычно составляет около 70% от прочности бумаги, изготовленной по способу сульфатной варки (крафт-бумаги).

После того, как из древесины получили древесную целлюлозу либо в результате сульфатной варки, либо в результате сульфитной, ее подвергают обработке в размольном станке, чтобы из волокон еще больше высвободились лигнины и гемицеллюлоза, а также чтобы растрепать волокна. Полученную суспензию, которая обычно содержит около 99,5% воды и только около 0,5% древесной целлюлозы подвергают сильному трепанию в размольном станке, чтобы высвободить достаточно гемицеллюлозы и растрепать волокна в такой степени, чтобы получилась волокнистая смесь, которая в значительной степени связывается сама по себе благодаря переплетению волокна, включая образование водородных связей. Однако цена такой грубой обработки заключается в том, что происходит расщепление волокна по всей его длине, что ведет к потере значительной части прочности на растяжение, на отрыв и прочности на продавливание. Поскольку производство бумаги обязательно основывается на физике полотна, только благодаря которой можно получить необходимое связывание и структурную целостность, необходимые для листа бумаги, то в лист бумаги необходимо ввести относительно высокий процент волокон (обычно по меньшей мере 80% или более).

Затем суспензию или композицию бумаги, содержащие высокие количества воды, подвергают обезвоживанию, для чего сначала помещают суспензию на пористый экран или проволочное сито, а затем "отжимают" воду при помощи прижимного валка. Первый этап обезвоживания приводит к образованию листа, имеющего содержание воды в около 50-60%. Ни на одной стадии изготовления обычной бумаги волокнистая суспензия или композиция не находится в "формующемся" состоянии, так что ее можно формовать как в настоящем изобретении. После начальной стадии обезвоживания частично высушенный лист бумаги далее высушивают путем нагревания листа, часто при помощи нагретых валков. Поскольку процесс изготовления бумаги, а также физика полотна накладывают определенные ограничения, то есть верхний предел для количества неорганического наполнителя, которое можно ввести в лист обычной бумаги при помощи импрегнирования.

Наоборот, настоящее изобретение не основано на физике полотна при связывании компонентов листа друг с другом. Связующая сила самого крахмального компонента, а также до некоторой степени простого эфира целлюлозы дают большую часть прочности на разрыв и прочности на изгиб, присущую листам. Крахмальное связующее взаимодействует само с собой, выступая в роли связующей матрицы, а также с волокнами и до некоторой степени с другими твердыми компонентами.

В результате листы могут содержать намного меньше волокна и при этом сохранять прочность на разрыв, отрыв и прочность на продавливание, а также на изгиб, которую придают волокна. Применение меньше волокна при сохранении хороших прочностных характеристик позволяет более экономично производить листы, контейнеры и другие изделия (по сравнению с бумагой), поскольку (1) волокна являются более дорогим материалом по сравнению с неорганическим наполнителем и даже крахмальным связующим, (2) капиталовложения в перерабатывающее оборудование будут значительно ниже, (3) минимизация содержания волокна снижает также количество загрязнений, поступающих в окружающую среду в связи с производством волокна.

Листы по настоящему изобретению обладают свойствами, аналогичными свойствам бумаги из древесной или растительной целлюлозы, такими как прочность на разрыв, изгиб и сила сцепления, даже несмотря на то, что в настоящем изобретении используется только около от 1/50 до 1/3 волокна, используемого в бумаге. Это частично объясняется тем, что волокна, использованные в настоящем изобретении, претерпевают намного менее интенсивную обработку по сравнению с волокнами, которые используют для изготовления бумаги. Это происходит также вследствие включения относительно больших количеств крахмала в качестве связующего и структурного компонента.

Помимо необязательного введения гораздо более высоких концентраций неорганических наполнителей настоящее изобретение отличается от производства обычной бумаги и в других отношениях. Во-первых, гораздо меньше воды используется в формующихся смесях (обычно меньшее, чем около 50 мас.%) по настоящему изобретению, в сравнении с суспензиями обычной бумаги, которые обычно содержат воду в количестве по меньшей мере 97 мас.%, и даже до 99,9 мас. %. Что еще важнее, листы по изобретению формуют из смеси, обладающей высокой силой сцепления, но в то же время формующейся, а не из водной суспензии, так что после приобретения определенной формы смесь будет в основном сохранять эту форму, если ее не подвергнут последующему формованию или воздействиям.

Б. Листы, контейнеры и другие изделия

Термин "лист" в настоящем описании и приложенной формуле изобретения включает любой практически плоский, гофрированный, искривленный, согнутый или текстурированный лист, изготовленный с использованием композиций и способов, описанных в данном тексте. Единственное существенное композиционное ограничение состоит в том, что связующая матрица должна содержать крахмал, полученный путем желатинирования гранул крахмала в ходе изготовления листа. Связанные крахмалом листы могут иметь органические покрытия, напечатанные рисунки, другие листы, образующие вместе ламинированный материал, и т.п.

Листы в рамках настоящего изобретения могут иметь очень различную толщину, в зависимости от того, для какого вида применения они предназначены. Листы могут иметь толщину от около 0,01 мм до 1 см и выше, когда наиболее важны прочность, долговечность или объем.

Термин "контейнер" в данном описании и формуле изобретения включает любые изделия, тару или сосуды, используемые для хранения, дозировки, упаковки, деления на порции или отгрузки различных типов продуктов или объектов (включая в числе прочего продукты питания и напитки). Конкретные примеры таких контейнеров детально описаны ниже и включают в числе прочих ящики, стаканы, "раковины", кувшины, бутылки, тарелки, миски, поддоны, коробки, сумки, упаковочные корзины, коробки для сухих завтраков, ящики для замороженных продуктов, коробки для молока, ящики для контейнеров с напитками, блюда, ящики для яиц, крышки, соломинки, конверты или другие типы держателей. Кроме полностью готовых контейнеров термин "контейнер" здесь включает изделия для удерживания тех или иных продуктов. Такие изделия включают, например, крышки, вкладыши, разделители, обертки, материалы, смягчающие удар, принадлежности и любые другие продукты, применяемые при упаковке, хранении, отгрузке, разделении на порции, сервировке или дозировке объектов, находящихся внутри контейнера.

Помимо листов и контейнеров любое изделие, которое можно получить формованием из связанных крахмалом листов по изобретению, входит в рамки настоящего изобретения. Такие изделия включают, например, модели аэропланов, обложки для книг, настольные игры, игрушки, жалюзи, трубы для пневмопочты, упаковки для рубашек, салфетки-подставки, временные шторы для автомобильных окон.

Фраза "пригодные для массового производства" или производимые на "коммерческой" или "промышленной" основе в данном описании в формуле обозначает, что листы по изобретению можно быстро производить с такой интенсивностью, что их выпуск будет экономически сопоставим с выпуском листов, изготовленных из других материалов, таких как бумага, картон, полистирол или металл. Настоящее изобретение направлено на создание новых композиций, которые позволяют решить проблемы, нерешенные при помощи известных композиций - включить высокий процент крахмала в листы, выпускаемые в условиях массового производства с использованием нагретых формующих валков.

Термин "твердые вещества" или "суммарное содержание твердых веществ" включает все примеси, которые перед смешиванием с водой пребывают в твердом виде. Сюда входят волокна, неорганические наполнители, крахмал или простые эфиры целлюлозы и т. п.

Преимущество связанных крахмалом листов по настоящему изобретению (а также контейнеров, печатных материалов или других изделий, изготовленных из них) состоит в том, что их удаление оказывает намного меньшее воздействие на окружающую среду, по сравнению с бумагой, картоном, пластиком, полистиролом, стеклом или металлом. Листы и изделия по настоящему изобретению легко поддаются переработке, и даже без переработки они легко разлагаются и распадаются, когда их подвергают воздействию влаги, давления или других экологических факторов, образуя компоненты, которые соответствуют компонентам почвы. Крахмал и эфир целлюлозы медленно растворяются в воде, а затем быстро разлагаются под действием микробиологических факторов. Волокна также быстро разлагаются и используются в гораздо меньших количествах по сравнению с бумагой. Неорганический наполнитель является инертным и в любом случае совместим с почвой. Наоборот, банка или кружка из полистирола, пластика или металла, выброшенные в озеро или реку, будут разлагаться годами, возможно даже столетиями. Даже бумага или изделия из картона могут продержаться месяцами, даже годами, если условия разложения не являются идеальными. Наоборот, листы или контейнеры или другие изделия из листов по настоящему изобретению будут разлагаться быстро, в течение нескольких часов или дней, в зависимости от количества имеющейся влаги.

В. Формующиеся композиции

Термины "формующаяся композиция", "формуемая композиция" или "смесь на основе крахмала" являются взаимозаменяемыми и относятся к смесям с крахмалом, которые можно формовать в листы, описанные в настоящей заявке. Такие смеси отличаются тем, что содержат значительное количество гранул нежелатинированного крахмала, меньшее количество эфира целлюлозы, различные количества волокон и минеральных наполнителей и воду до образования смеси, имеющей формуемую похожую на пластик консистенцию. В тексте настоящего описания и формулы термин "суммарное содержание твердых веществ" будет включать все твердые вещества, диспергированные или растворенные в водной фазе смеси. Формующаяся смесь может включать также другие примеси, такие как пластификаторы, смазывающие вещества, диспергаторы, гидравлически осаждаемые материалы и порообразователи.

Формующиеся смеси отличаются тем, что имеют относительно высокий предел текучести, что делает их очень хорошо обрабатываемыми и обладающими хорошим сцеплением, и в то же время эти смеси приобретают стабильную форму непосредственно после формования, или через короткое время после этого. Термины "формующиеся композиции", "пластичные композиции" или "смеси на основе крахмала" относятся к смеси, независимо от того, до какой степени они высушены. Такие смеси включают смеси, которые обладают хорошей технологичностью, частично высушенные смеси, а также полностью высушенные смеси (хотя определенное количество воды обычно остается в листах в виде связанной воды в крахмальном связующем).

После того, как из формуемой композиции изготовили лист, нагрели до температуры желатинирования гранул крахмала и по меньшей мере частично высушили, лист или изделие, полученное из него, будет иметь "связанную крахмалом структурную матрицу" или "связанную крахмалом матрицу с неорганическим наполнителем".

Г. Органические полимерные связующие

Формующиеся композиции, используемые для изготовления связанных крахмалом листов и других изделий по настоящему изобретению, приобретают прочность в процессе высушивания практически сольватированного диспергированного в воде органического полимерного связующего, главным образом крахмального связующего. Формующиеся композиции сначала приобретают свойства обрабатываемости и текучести после добавки определенного количества воды в смесь, достаточного для получения смеси, имеющей свойства, похожие на свойства пластика. После этого диспергированное в воде органическое связующее будет развивать свою максимальную прочность по мере удаления воды выпариванием. Органическое связующее влияет на реологические свойства формуемой смеси, особенно эфира целлюлозы, который растворяется или желатинируется в присутствии холодной воды.

Диспергируемые в воде органические полимерные связующие, охватываемые настоящим изобретением, можно отнести к следующим категориям: (1) крахмалы, обычно гранулы немодифицированного крахмала; (2) простые эфиры целлюлозы, которые можно осаждать термообработкой и которые могут образовывать пленку; (3) другие органические загустители и/или связующие, которые совместимы с крахмалами и эфирами целлюлозы, такие как полисахариды, белки и синтетические органические материалы.

1. Крахмал

Листы по настоящему изобретению развивают большую часть своей прочности посредством желатинирования связующего на основе крахмала в воде с последующим удалением воды выпариванием. Крахмал является природным углеводородом, включающим молекулы полимеризованной глюкозы, которые встречаются в природе в виде гранул. Гранулы крахмала включают два разных типа глюкозных цепочек: неразветвленную одноцепочечную амилозу и разветвленный многоцепочечный амилопектин.

В целом гранулы крахмала являются нерастворимыми в холодной воде; однако если наружная мембрана гранул разрушена, напр., при размалывании, то гранулы могут разбухать в холодной воде, образуя гель. Когда неповрежденные гранулы подвергают действию теплой воды, то гранулы разбухают и часть растворимого крахмала (амилоза) диффундирует через стенку гранулы до образования пасты. В горячей воде гранулы разбухают до такой степени, что они лопаются, а это приводит к желатинированию смеси. Точная температура, при которой связующее на основе крахмала разбухает и желатинируется, зависит от типа крахмала.

Желатинирование представляет собой результат того, что линейные полимеры амилозы, которые изначально сжаты внутри гранул, распрямляются и переплетаются друг с другом и с амилопектиновыми цепочками. После удаления воды полученная сеть из взаимосвязанных полимерных цепочек образует твердый материал, который имеет предел прочности на растяжение до около 40-50 МПа. Упроченные волокном связанные крахмалом листы могут иметь различную прочность на разрыв до около 100 МПа, в зависимости от типа и концентрации крахмала и волокон в листах.

Хотя крахмал получают различными способами, наиболее важными источниками крахмала являются зерновые, такие как кукуруза, восковидная кукуруза, пшеница, сорго, рис и восковидный рис, которые можно использовать как в виде муки, так и в дробленом виде. Другие источники крахмала включают клубни, такие как картофель, корни, такие как тапиока (напр., кассава и маниок), сладкий картофель и маранта, а также сердцевина саговой пальмы. Картофельный крахмал и крахмал из восковидной кукурузы являются предпочтительными крахмалами.

Различные природные крахмалы имеют очень различные температуры гелеобразования. Например, картофельный крахмал обычно имеет температуру гелеобразования около 65oC; кукурузный крахмал имеет температуру гелеобразования около 95oC; крахмал из восковидной кукурузы имеет температуру гелеобразования около 70oC. Любой немодифицированный крахмал может быть использован в рамках настоящего изобретения. В целом, однако, адгезия новоформованных листов будет намного снижена, если использованный в них тип крахмала имеет температуру гелеобразования выше, чем температура термоосаждения эфира целлюлозы, использованного в этой формующейся композиции. Это позволяет использовать формовочные валки, которые имеют температуру, равную или превышающую температуру термоосаждения эфира целлюлозы, но которая ниже температуры гелеобразования крахмала. Это в свою очередь позволяет создавать оболочку из эфира целлюлозы на поверхности новоформованного необработанного листа, которая получается вследствие термоосаждения эфира целлюлозы и частичного высыхания поверхности листа по мере того, как он проходит между формовочными валками.

Связующие на основе немодифицированного крахмала обычно являются предпочтительными по сравнению со связующими на основе модифицированного крахмала, поскольку немодифицированный крахмал значительно дешевле. Еще важнее, что немодифицированный крахмал не желатинируется до того момента в процессе изготовления листов, когда лист нагревают до температуры желатинирования крахмала. Модифицированные крахмалы или крахмалы, которые желатинируются до образования неприлипающей пленки путем высыхания эфира целлюлозы, могут привести к тому, что необработанный лист прилипнет к формовочным валкам.

Чисто крахмальная композиция может абсорбировать влагу из окружающего воздуха так, что при равновесном состоянии вода обычно присутствует в количестве около 10-12 мас.% композиции. Когда неорганические наполнители и волокна вводят в крахмальную композицию, как в настоящем изобретении, вода будет присутствовать в количестве около 3-6 мас.% от суммарной массы композиции в равновесном состоянии, поскольку крахмал составляет теперь меньшую, чем раньше часть композиции. Конечное содержание воды в полученном продукте составляет от около 10 до 15% от массы крахмала.

Концентрация связующего на основе крахмала в формующейся смеси по настоящему изобретению находится в пределах от около 5% до около 90% от суммарной массы твердых частиц, предпочтительно от около 15% до около 75 мас.%, еще лучше от около 30% до около 60 мас.%.

2. Простые эфиры целлюлозы

Эфиры целлюлозы по настоящему изобретению вводятся в формуемые смеси в намного меньших количествах, чем крахмальное связующее. Хотя эфир целлюлозы использовался сам по себе без крахмального связующего для формирования листов с неорганическими наполнителями, затраты при использовании одного эфира целлюлозы в качестве связующего намного выше, чем когда основным связующим является крахмал. Так, экономически целесообразнее использовать высокое содержание крахмала при относительно низком количестве эфира целлюлозы, чтобы предотвратить прилипание. В результате получают высококачественный лист, обладающий большей гибкостью и прочностью на растяжение. Может быть использован любой эфир целлюлозы, обладающий способностью к термоотверждению.

Подходящие эфиры целлюлозы включают, например, метилгидроксиэтилцеллюлозу, гидроксиметилэтилцеллюлозу, карбоксиметилцеллюлозу, метилцеллюлозу, этилцеллюлозу, гидроксиэтилцеллюлозу, гидроксиэтилпропилцеллюлозу и т.п., а также их смеси или производные. Весь диапазон возможных вариантов очень обширен и здесь перечислять их не стоит, но следует отметить, что и другие эфиры целлюлозы, обладающие свойством термоосаждения, могут быть использованы в настоящем изобретении.

Предпочтительным является эфир целлюлозы Methocel® (выпускаемый фирмой Dow Chemical), продукт метилцеллюлозы. Methocel имеет температуру термоосаждения около 70oC. Еще одним предпочитаемым эфиром целлюлозы является Tylose R FL 15002, который имеет температуру термоосаждения около 85oC. Также можно использовать смесь эфиров целлюлозы, обладающих различными свойствами и температурами термоосаждения. Любой специалист в данной области сможет выбрать эфир целлюлозы, который имеет температуру термоосаждения ниже, чем температура гелеобразования гранул крахмала, чтобы снизить адгезию между валками и необработанным листом в процессе формования листа.

Некоторые связующие на основе целлюлозы также можно подвергнуть поперечной полимеризации в растворе; примером этого является Cellosize®, продукт гидроксиэтилцеллюлозы, выпускаемый фирмой Union Carbide. Cellosize® можно повергнуть сшиванию в воде с диальдегидами, метилолмочевинами или меламин-формальдегидными смолами, посредством чего получают менее растворимое в воде связующее.

Эфиры целлюлозы, используемые в формующихся смесях по настоящему изобретению предпочтительно вводят в диапазоне от около 0,5% до около 10 мас.% от суммарной массы твердых частиц, предпочтительно от около 1% до около 5 мас.%, лучше всего от около 2% до около 4 мас.%.

3. Другие органические связующие

Несмотря на то, что крахмальные связующие и связующие из эфира целлюлозы являются предпочтительными в композициях по настоящему изобретению, другие органические связующие материалы также можно применять дополнительно. Например, другие связующие на полисахаридной основе, которые можно использовать в изобретении, включают альгиновую кислоту, фикоколлоиды, агар, гуммиарабик, хьюаровую смолу, смолу рожкового дерева, смолу карайи и трагакант, а также их смеси или производные. Подходящие связующие на белковой основе включают, например, Zein® (проламин, полученный из кукурузы), коллаген (экстрагированный из соединительной ткани животных и костей), а также его производные, такие как желатин и клей, казеин (основной белок в коровьем молоке) и их смеси и производные.

Можно использовать также синтетические органические связующие, которые диспергируются в воде, в их числе, например, поливинилпирролидон, полиэтиленгликоль, поливиниловый спирт, поливинилметиловый эфир, полиакриловые кислоты, соли полиакриловых кислот, поливинилакриловые кислоты, соли поливинилакриловых кислот, полиакрилимиды, этиленоксидные полимеры, полимеры молочной кислоты, латекс (широкий термин, включающий разнообразные полимеризуемые вещества, образованные в водной эмульсии, примером которых является сополимер стирола и бутадиена), их смеси или производные.

Суммарное содержание органического связующего в отвержденном листе предпочтительно будет находиться в пределах от около 6% до около 90 мас.% от суммарного содержания твердых частиц в отвержденном листе, более предпочтительно в диапазоне от около 20% до около 80 мас.%, лучше всего в диапазоне от около 30% до около 60 мас.%.

4. Характеристики органического связующего в процессе формирования листа

Хотя авторы настоящего изобретения признали, что эфиры целлюлозы (напр., Methocel) обеспечивают оптимальные эксплуатационные свойства при изготовлении листов с использованием экструзии и прокатки, эфиры целлюлозы обладают тем недостатком, что они очень дорогие по сравнению с другими компонентами, используемыми для изготовления листов. Крахмал является хорошим связующим и намного дешевле, чем эфиры целлюлозы, но он обладает тем недостатком, что он очень липкий и клейкий, если его использовать в качестве единственного органического связующего в процессе изготовления листов, из-за чего листы часто прилипают к валкам, что затрудняет производство листов.

Настоящее изобретение обеспечивает использование крахмала вместо большого количества эфира целлюлозы. Это сочетание небольшого количества эфира целлюлозы с крахмальным связующим позволяет существенно снизить стоимость изготовления листов и в то же время предотвращает прилипание крахмала к валкам в процессе формования листов. Кроме того, введение относительно больших количеств крахмала приводит к созданию листов, которые прочнее и менее хрупкие, чем листы, которые включают большие количества эфира целлюлозы в качестве связующего.

В предпочтительном способе формования листа по настоящему изобретению гранулы немодифицированного нежелатинированного крахмала добавляют в формуемую смесь перед нагреванием в процессе формования листа, о чем более подробно говорится ниже. Формующуюся смесь пропускают между комплектом

нагретых валков, которые нагревают для того, чтобы вызвать термоосаждение эфира целлюлозы (что составляет около 70oC для Methocel), что заставляет его выпадать в осадок, образуя неприлипающую оболочку на поверхности сформованного листа. Гранулы крахмала заключены в пленку из выпавшего в осадок на поверхности листа связующего из эфира целлюлозы, которая предотвращает прилипание крахмального связующего к валкам при желатинировании гранул крахмала. Эфир целлюлозы таким образом действует как пленка связующего на сформованном листе. По мере того, как крахмал внутри листа становится желатинированным, а затем высыхает при удалении воды выпариванием, он становится основным связующим, которое связывает вместе другие твердые компоненты внутри структурной матрицы листа.

При смешивании вместе компонентов формующейся смеси важно, чтобы связующее на основе крахмала не подвергалось сдвигающему усилию, которое может сломать или разрушить гранулы немодифицированного крахмала. Это может вызвать преждевременное желатинирование крахмала и прилипание смеси к валкам. По этой же причине важно также хранить смесь при температуре ниже температуры желатинирования связующего на основе крахмала. Предпочитаемые связующие на основе крахмала включают немодифицированные крахмалы, которые желатинируются при температуре, равной или выше температуры термоосаждения эфира целлюлозы, благодаря чему образуется оболочка из эфира целлюлозы на поверхности листа перед желатинированием гранул крахмала.

Д.Вода

Воду добавляют в формующуюся смесь для того, чтобы растворить, или по меньшей мере диспергировать органическое связующее в смеси. Вода также помогает диспергировать другие твердые компоненты, такие как волокна и неорганические наполнители по всей формующейся смеси. Функция воды состоит в том, что благодаря ей получают формующуюся смесь, обладающую требуемыми реологическими свойствами, включая вязкость и предел текучести.

Чтобы формующаяся смесь имела адекватную обрабатываемость, воду необходимо обычно вводить в количествах, достаточных для увлажнения частиц неорганического заполнителя, волокон или других твердых частиц, чтобы сольватировать или по меньшей мере диспергировать органическое связующее, а также чтобы по меньшей мере частично заполнить промежутки или пустоты между частицами. В некоторых случаях, например при добавке диспергатора или смазывающего вещества, адекватную обрабатываемость можно сохранить при использовании меньших начальных количеств воды.

Количество воды, которое добавляют в формующуюся смесь, следует тщательно сбалансировать, чтобы смесь обладала достаточной обрабатываемостью, хотя в то же время следует признать, что сокращение начального содержания воды уменьшает то количество воды, которое предстоит удалить, чтобы сформовать отвержденный лист. Соответствующие реологические свойства, которые могут удовлетворить этим требованиям, можно описать по пределу текучести. Предел текучести формуемой смеси предпочтительно должен находиться в диапазоне от около 2 кПа до около 5 МПа, более предпочтительно в диапазоне от около 100 кПа до около 1 МПа, а лучше всего - в диапазоне от около 200 до около 700 кПа. Требуемый уровень предела текучести можно регулировать и оптимизировать в соответствии с конкретным процессом, который используют для формования листа.

В некоторых случаях желательно сначала включить относительно высокое количество воды, поскольку избыток воды можно удалить выпариванием. Тем не менее, один из важных признаков настоящего изобретения в сравнении с производством обычной бумаги состоит в том, что количество воды, изначально присутствующей в формующейся смеси, будет намного меньше, чем количество воды, обычно присутствующей в волокнистых суспензиях, используемых для изготовления обычной бумаги. В результате получают смесь, которая имеет намного более высокий предел текучести и стабильность формы по сравнению с суспензиями, используемыми для изготовления бумаги. Суммарное количество воды, которое необходимо удалять из формующейся смеси для получения самоподдерживающегося и когерентного материала (т.е. чтобы сформировать стабильный материал), будет намного меньшим в случае смесей по настоящему изобретению, в сравнении с суспензиями, используемыми для производства обычной бумаги. Кроме того, промежуточный продукт - необработанные листы - по настоящему изобретению обладают гораздо более высоким внутренним сцеплением и связностью в сравнении с влажными волокнистыми суспензиями.

Количество воды, которое следует добавить в смесь, будет зависеть в значительной степени от количества крахмала или других абсорбирующих воду компонентов, волокон, неорганических наполнителей и от объемной плотности частиц наполнителя. Оно будет также зависеть от требуемых реологических параметров формующейся смеси. Количество воды, которое следует добавить для получения формующихся смесей по настоящему изобретению, будет находиться в диапазоне от около 5% до около 80% от массы формующейся смеси, предпочтительнее, чтобы оно находилось в диапазоне от около 10% до около 70 мас.%, а лучше всего от около 20% до около 50 мас.%. Специалист в данной области сможет подобрать тот уровень содержания воды, который нужен для получения адекватной обрабатываемости в любом конкретном производственном процессе.

В большинстве случаев предпочтительно также включать минимальное количество воды, которое необходимо для получения формующейся смеси, обладающей нужным уровнем обрабатываемости, посредством чего удается сократить то количество воды, которое необходимо будет удалять из листа. Снижение количества воды, которое необходимо будет удалять, в целом позволяет снизить производственные затраты, поскольку удаление воды выпариванием требует затрат энергии.

Е. Неорганические наполнители

Неорганические материалы, обычно используемые в целлюлозно-бумажной промышленности, а также мелко измельченные материалы заполнителей, используемые при изготовлении бетона, можно, необязательно, использовать в формуемых смесях по настоящему изобретению. Тем не менее, размеры частиц наполнителя или неорганического заполнителя часто будут во много раз больше, чем размеры частиц неорганического заполнителя, используемого в бумажной промышленности. Хотя средний диаметр частиц в неорганических наполнителях, используемых в целлюлозно-бумажной промышленности, обычно будет менее 2 мкм, средний диаметр частиц наполнителя, используемого в соответствии с настоящем изобретением, может в некоторых случаях достигать 100 мкм или более, в зависимости от толщины стенок полученного листа, и таким образом может быть менее дорогим в целом и иметь меньшую удельную площадь поверхности.

Неорганические наполнители, используемые в целлюлозно- бумажной промышленности, обычно имеют более однородное распределение частиц по размерам в сравнении с наполнителями, используемыми по настоящему изобретению. Часто предпочтительно использовать широкий диапазон размеров частиц наполнителя по изобретению, чтобы повысить природную объемную плотность частиц наполнителя в смеси. Используя более крупные частицы и частицы разных размеров, можно еще больше снизить расходы, связанные с неорганическим наполнителем, в сопоставлении с неорганическими наполнителями, используемыми в целлюлозно-бумажной промышленности. Гораздо дороже добиваться постоянно исключительно малых размеров частиц, что требуется в целлюлозно-бумажной промышленности, а также следить за тем, чтобы частицы имели в основном одинаковые размеры.

Сильное расширение диапазона размеров частиц позволяет использовать в настоящем изобретении более разнообразные неорганические наполнители по сравнению с изготовлением обычной бумаги. Таким образом, наполнители по настоящему изобретению можно выбирать таким образом, чтобы придать готовому листу самые разнообразные свойства. Кроме того, наполнители с высокой плотностью частиц позволяют получать смеси, которые лучше формуются, чем обычная суспензия, используемая для изготовления бумаги. По сравнению с обычной бумагой можно вводить в материалы по изобретению гораздо большее количество необязательного неорганического наполнителя, поскольку сцепление внутри листа осуществляется за счет органического связующего, а не переплетения волокон полотна.

Примеры наполнителей включают перлит, вермикулит, песок, гравий, камень, известняк, песчаник, стеклянную дробь, аэрогели, ксерогели, морские гели, слюду, глину, искусственную глину, глинозем, кремнезем, белую сажу, кварцевое стекло, пластинчатый глинозем, каолин, микрошарики, полые стеклянные шарики, пористые керамические шарики, гипс, двуводный гипс, карбонат кальция, алюминат кальция, пробкау, семена, легкие полимеры, ксонотлит (кристаллический гель из силиката кальция), легкую вспененную глину, гидрированные или негидрированные частицы гидравлического цемента, цементные отходы, пемзу, отслоившуюся горную породу и другие геологические материалы. Частично и полностью гидратированный цемент, а также саж, имеют большую площадь поверхности и дают прекрасные результаты благодаря высокому начальному сцеплению в новосформованном листе.

Различные неорганические наполнители будут придавать листу свои поверхностные характеристики и в соответствии с этим их нужно выбирать. Например, каолин дает более гладкую менее пористую поверхность, а слоистые материалы, такие как слюда и глины, дают блестящую поверхность. Обычно наполнители с более крупными частицами, например карбонат кальция, дают матовую поверхность, а наполнители с меньшими размерами частиц позволяют получать поверхности, похожие на стекло. Преимущество настоящего изобретения по сравнению с изготовлением обычной бумаги состоит в том, что любой из этих материалов наполнителей можно добавлять непосредственно в матрицу.

Предпочитаемым материалом наполнителя для настоящего изобретения является карбонат кальция. Смолотый в сухом виде карбонат является предпочтительным потому, что его можно получить за одну треть цены карбоната кальция, полученного в результате мокрого помола. Предпочтительным карбонатом кальция является R040, который имеет размеры частиц от около 10 до 150 мкм, причем средний размер частиц составляет около 42 мкм, и малую удельную площадь поверхности.

И глина, и гипс являются наиболее походящими наполнителями потому, что они легко доступны, стоят очень мало, обладают хорошей обрабатываемостью, легко формуются, а также благодаря тому, что они могут обеспечивать высокую степень связывания, сцепления и прочности, если их добавлять в достаточно высоких количествах. Полугидрат гипса можно гидратировать до получения дигидрата сульфата кальция в присутствии воды, а это - класс гидравлически осаждаемых связующих. После гидратирования гипс застывает, превращаясь в жесткую структуру, в зависимости от его концентрации, что придает конечному продукту дополнительную прочность.

Гидравлический цемент, такой как портландцемент, можно добавлять в качестве неорганического наполнителя в формующиеся смеси по настоящему изобретению. Гидравлические цементы являются относительно недорогими и имеются в достаточных количествах, если их вводить в достаточно высоких количествах, то они придают дополнительную степень связывания матрице, в которой связующим является крахмал. Кроме того, гидравлический цемент химически взаимодействует с водой, что дает эффект внутреннего высушивания внутри формующейся смеси, благодаря чему эффективно удаляется по меньшей мере часть воды из смеси, и при этом отпадает необходимость выпаривания. Это же справедливо для полугидрата гипса и кальцинированной глины. Предварительно гидратированные частицы цемента можно также добавлять в качестве наполнителя.

Природа формующихся смесей и изготовленных из них листов позволяет включать легкие наполнители, имеющие большие количества промежутков, чтобы придать изолирующие свойства формованным листам. Примеры наполнителей, которые могут уменьшить вес и придать изолирующие свойства листам, включают перлит, вермикулит, стеклянную дробь, полые стеклянные шарики, синтетические материалы (напр., пористые керамические шарики, пластинчатый глинозем и т.п. ), пробку и легкие вспученные глины, песок, гравий, камень, известняк, песчаник, пемзу и другие геологические материалы.

Помимо обычных наполнителей, используемых в целлюлозно- бумажной промышленности и в производстве цемента, в формующиеся смеси по настоящему изобретению можно добавлять самые различные другие наполнители, включая упрочнители, такие как металлы и металлические сплавы (напр., нержавеющая сталь, железо, медь), шарики или полые шарики из таких материалов, как стекло, полимеры и металлы, наполнители, гранулы и порошки (такие как микрокремнезем). Даже такие материалы, как семена, желатины и материалы типа агара, можно вводить в качестве наполнителей. Несмотря на то, что эти последние наполнители являются органическими и легко подвергаются биоразложению, они включены в настоящее описание потому, что выступают в первую очередь в качестве наполнителя, а не связующего.

Еще один класс наполнителей, которые можно добавлять в формующиеся композиции по изобретению, включает неорганические гели и микрогели, такие как силикагель, силикагель кальция, силикагель алюминия и т.п. Их можно добавлять в твердом виде или же они могут выпадать в осадок на месте. Поскольку гели и микрогели имеют тенденцию абсорбировать воду, их можно добавлять для снижения содержания воды в формующейся смеси, посредством чего повышают предел текучести смеси. Кроме того, высокогигроскопичная природа силикагелей и микрогелей позволяет использовать их как агенты, регулирующие влажность внутри готового отвержденного листа. Абсорбируя влагу из воздуха, гели и микрогели заставят лист сохранять установленное количество влаги в нормальных окружающих условиях. Конечно, интенсивность поглощения влаги из воздуха будет изменяться в зависимости от относительной влажности воздуха. Контроль за содержанием влаги в листах позволит осуществлять более тщательный контроль за удлинением, модулем упругости, сгибаемостью, складываемостью, гибкостью и пластичностью листов.

В соответствии с настоящим изобретением можно также вводить в формующиеся смеси полимеризуемые неорганические наполнители, такие как полимеризуемые силикаты. Их можно добавлять в смесь в виде обычного кремнезема или силикатов, которые затем подвергают обработке для вызова реакции полимеризации на месте, чтобы получить полимеризованный силикатный наполнитель. Полимеризованные неорганические наполнители часто являются предпочтительными при определенных видах применения благодаря тому, что они обладают повышенной гибкостью по сравнению с большинством других неорганических наполнителей.

В целом по настоящему изобретению желательно включать множество наполнителей, имеющих различные размеры частиц, способные более плотно заполнить пустоты между частицами и волокнами внутри формующейся смеси. Оптимизация плотности частиц позволяет снизить количество воды, необходимой для получения нужного уровня обрабатываемости смеси путем устранения зазоров, которые иначе были бы заполнены водой, которую часто называют "капиллярной водой".

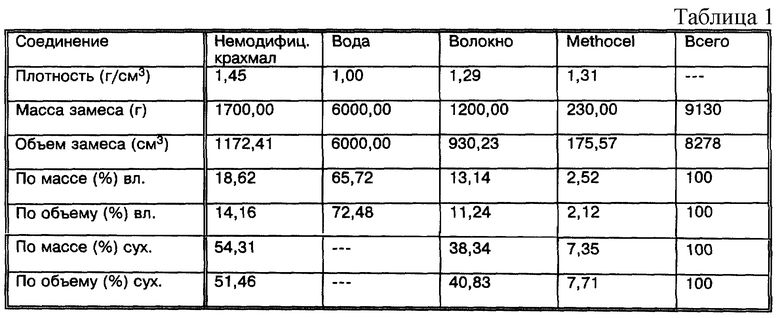

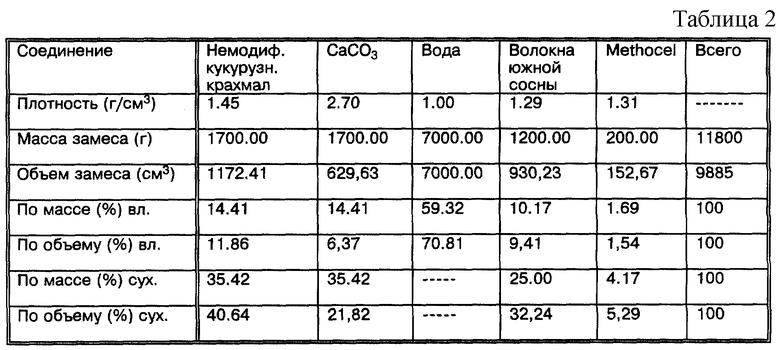

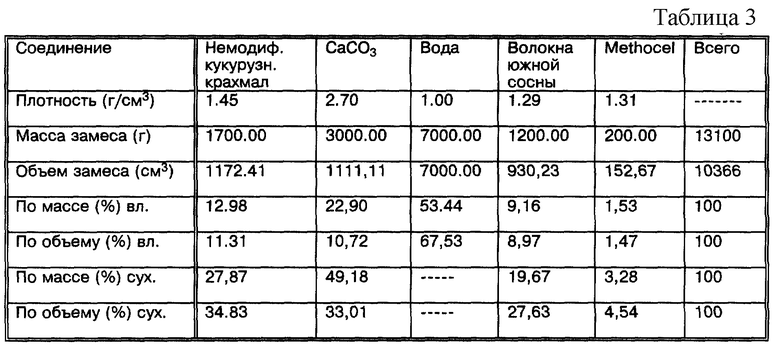

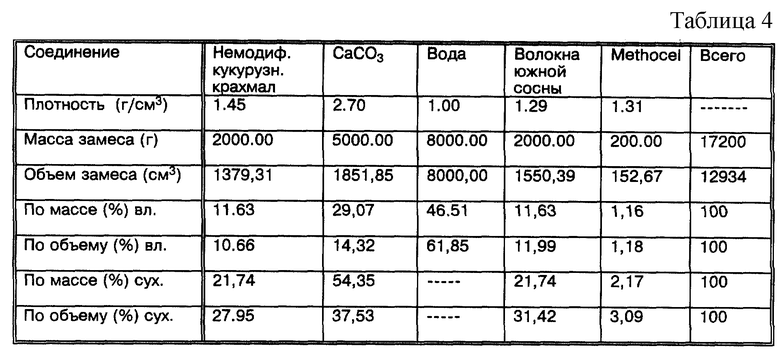

Чтобы оптимизировать плотность расположения частиц, можно использовать наполнители с частицами разных размеров от около 0,05 мкм до около 2 мм. В зависимости от предназначения и толщины конечного продукта подбирают наполнители с нужными размерами частиц. Любой специалист в данной области умеет определять, какой крупности наполнитель нужно использовать для того, чтобы необработанные формующиеся смеси приобрели нужные реологические свойства, а также чтобы готовый отвержденный лист или изделие приобрели нужную прочность и вес.