УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к кроющим композициям из порошкового материала, которые могут отверждаться при низких температурах, к способам изготовления таких композиций, к способам покрытия изделий с использования упомянутых композиций, и к получаемым покрытым изделиям. Настоящее изобретение также относится к конкретным полимерам и системам катализатора для использования в композициях покрытия из порошкового материала.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0002] Покрытия из порошкового материала представляют собой сухие тонкоизмельченные сыпучие твердые материалы при комнатной температуре, которые в последние годы приобрели более высокую популярность, чем жидкие покрытия. Покрытия из порошкового материала обычно отверждаются при повышенных температурах между 120°C и 200°C, чаще всего между 140°C и 180°C. Высокие температуры требуются для обеспечения достаточного потока связующего, чтобы обеспечить формирование пленки и достичь хорошего внешнего вида поверхности покрытия, а также для достижения высокой реакционной способности для реакции сшивания. При низких температурах отверждения можно столкнуться с такой кинетикой реакции, которая не позволит достичь короткого времени отверждения, когда требуется полное развитие механических свойств и свойств стойкости; с другой стороны, для тех систем, в которых может быть создана высокая реакционная способность компонентов, покрытия могут иметь плохой внешний вид из-за относительно высокой вязкости таких систем при таких более низких температурах, которая быстро увеличивается по мере прохождения реакции отверждения: интегрированная по времени текучесть таких систем является слишком низкой для того, чтобы достичь достаточного выравнивания (см., например, публикацию Progress in Organic Coatings, 72 page 26-33 (2011)). Особенно при получении тонких пленок внешний вид может быть ограничивающим. Кроме того, очень высокая реакционная способность может приводить к проблемам вследствие преждевременной реакции при формировании порошковых красок в экструдере.

[0003] Вследствие этого температурного ограничения порошковые покрытия нелегко использовать при нанесении покрытий на термочувствительные подложки, такие как древесноволокнистые плиты средней плотности (MDF), дерево, пластмассы и некоторые металлические сплавы. Продолжаются разработки для снижения температуры отверждения с акцентом на экологичные технологии и соответствующее снижение затрат на электроэнергию и возможность нанесения покрытий на чувствительные к температуре подложки. У покрытий из порошкового материала, отверждаемых при низкой температуре, имеется также преимущество при нанесении на массивные металлические компоненты, поскольку такие компоненты медленно нагреваются.

[0004] В последнее время было предпринято много усилий для поиска порошковых покрытий, которые отверждаются при более низкой температуре. Соответственно, термин «более низкие» температуры в области порошковых покрытий обычно подразумевает температуру, значительно превышающую комнатную температуру, но ниже чем 160°C, предпочтительно ниже чем 150°C, более предпочтительно ниже чем 140°C, и еще более предпочтительно ниже чем 130°C или даже ниже 120°C. В целом было найдено, что трудно достичь достаточной высокой реакционной способности, чтобы получить плотность сшивания пленки, требуемую для ее эффективности, внутри приемлемого окна времени отверждения при использовании низких температур отверждения, обычно ниже 150°C, и особенно при или ниже 140°C, чтобы достичь подходящей химической стойкости, механических свойств, таких как ударопрочность, гибкость, твердость поверхности и атмосферостойкость, и в то же время также достичь хорошей текучести и внешнего вида покрытия.

[0005] Существуют системы, которые отверждаются при очень низких температурах в диапазоне 120-130°C. Это, как правило, эпоксидно-отверждаемые полиэфирные системы (например триглицидилизоцианурат (TGIC)). Обычно такие системы страдают неудовлетворительным внешним видом и используются только для создания текстурированных покрытий. Внешний вид может быть улучшен путем использования порошков с более низкой Tg (требующих хранения в холодильнике) или разработки порошковых красок с кристаллическими компонентами, которые плавятся между Tg и температурой отверждения, но оба подхода создают сложности.

[0006] Другим подходом, обеспечивающим низкотемпературное отверждение порошковых покрытий, является использование для сшивки радикального отверждения, инициируемого ультрафиолетом. Это дает возможность комбинировать низкотемпературное отверждение и хороший внешний вид при ограниченном времени отверждения; тем не менее этот подход страдает недостатками, такими как необходимость в установке для радиационного отверждения, неоднородное облучение подложек сложной формы, потенциальные проблемы с ограниченной глубиной проникновения в пигментированные системы и относительно высокие затраты, связанные со связующими веществами и фотоинициаторами.

[0007] Общая проблема с описанными сшиваемыми низкотемпературными отверждаемыми композициями предшествующего уровня техники состоит в том, что скорость отверждения является низкой, или в том, что если скорость отверждения является более высокой, получаемый внешний вид покрытия является неудовлетворительным и может создавать осложнения во время формования экструзией, или в том, что используются компоненты, которые являются дорогими или менее желательными с экологической точки зрения. Для объединения всех требований требуется система, которая по своей природе имеет требуемый уровень реакционной способности, и кинетику отверждения которой можно контролировать с высокой степенью детализации, чтобы обеспечить хороший внешний вид в сочетании с полным повышением химической и механической стойкости при сложных комбинациях времени отверждения, температуры отверждения и толщины пленки.

[0008] Следовательно, все еще существует потребность в композиции порошкового покрытия, которая могла бы отверждаться при низких температурах с высокой скоростью отверждения, чтобы получить приемлемые короткие времена отверждения, но тем не менее с достаточно длительным временем схватывания пленки по краям, чтобы обеспечить текучесть и коалесценцию, а также достичь хорошего формирования пленки с хорошим внешним видом покрытия. Время схватывания пленки по краям относится в настоящем документе ко времени при температуре отверждения до того, как ход реакции повысит вязкость до такой степени, что дальнейшее течение краски станет незначительным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Настоящее изобретение решает одну или несколько из этих проблем, предлагая кроющую композицию из порошкового материала, содержащую один или более сшиваемых компонентов и катализатор, отличающуюся тем, что один или более сшиваемых компонентов сшиваются с помощью реакции Михаэля (реакции присоединения по Михаэлю) (RMA), причем эта композиция содержит

а. сшиваемый компонент А, имеющий по меньшей мере 2 кислотные донорные группы C-H в активированном метилене или метине,

b. сшиваемый компонент B, имеющий по меньшей мере 2 активированные ненасыщенные акцепторные группы C=C, которые реагируют с компонентом А реакции Михаэля (RMA), образуя сшитую сетку,

с. латентную систему С катализатора, содержащую сильное основание или прекурсор сильного основания для катализа реакции сшивки RMA с некоторой задержкой при температуре отверждения ниже 200°C, предпочтительно ниже 175°C, более предпочтительно ниже 150°C, 140, 130 или даже 120°C, и предпочтительно по меньшей мере 70°C, более предпочтительно по меньшей мере 80, 90 или 100°C,

в которой система C катализатора является латентной системой LC катализатора, выбираемой из группы, состоящей из

а. латентной каталитической системы LCC, имеющей химическую латентность, содержащей компоненты, которые реагируют при температуре отверждения, чтобы инициировать реакцию между сшиваемыми компонентами A и B с задержкой, причем упомянутая латентная каталитическая система LCC содержит

в варианте осуществления LCC1:

a) слабое основание C2,

b) активатор C1, реагирующий с C2 или протонированным C2 при температуре отверждения,

c) необязательно кислоту C3, предпочтительно протонированный C2;

в варианте осуществления LCC2:

a) слабое основание C2, являющееся донором S2 в реакции Михаэля, и

b) активатор C1, являющийся акцептором S1 Михаэля и содержащий активированную ненасыщенную группу C=C, реагирующий с S2 при температуре отверждения,

c) необязательно кислоту C3, являющуюся кислотой S3, у которой соответствующее основание также является донором реакции Михаэля, предпочтительно протонированный S2,

причем

в том случае, когда S1 представляет собой акрилат, S2 имеет pKa сопряженной кислоты ниже 8, предпочтительно ниже 7, и более предпочтительно ниже 6, причем pKa определяется как значение в водной среде, и

в том случае, когда S1 представляет собой метакрилат, фумарат, итаконат или малеат, S2 имеет pKa сопряженной кислоты ниже 10,5, предпочтительно ниже 9, и более предпочтительно ниже 8;

или комбинации вариантов осуществления LCC1 и LCC2,

b. латентной системы LCE катализатора, имеющей испарительную латентность, содержащей основание, блокированное летучей кислотой или слабым основанием, которое при протонировании образует летучую кислоту, которая испаряется при температуре отверждения, и предпочтительно дополнительную свободную летучую кислоту.

c. латентной системы LCP катализатора, имеющей физическую латентность, в которой присутствует каталитическая система, предпочтительно сильное основание или латентная система катализатора, которая является физически разделенной и недоступной для химической реакции в порошке при или ниже температуры компаундирования, и которая доступна для химической реакции при температуре отверждения, причем эта система предпочтительно выбирается из

a) латентной системы LCP1 катализатора, содержащей катализатор сильного основания, имеющий температуру плавления ниже температуры отверждения и выше температуры компаундирования, предпочтительно выше 70, 80, 90 или 100°C, или

b) латентной системы LCP2 катализатора, содержащей активный катализатор сильного основания, который инкапсулирован или смешан с материалом, который высвобождает катализатор при температуре ниже температуры отверждения и выше температуры компаундирования, причем предпочтительно этот материал имеет температуру плавления или, в случае аморфного материала, температуру стеклования ниже температуры отверждения и выше температуры компаундирования,

c) латентной системы LCP3 катализатора, содержащей фотогенерирующий основание компонент, который высвобождает основание при облучении подходящей длиной волны,

или комбинации систем катализатора LCC, LCE и LCP.

[0010] Авторы настоящего изобретения нашли, что композиция RMA покрытия из порошкового материала является весьма подходящей для покрытий из порошкового материала, которые могут отверждаться при низких температурах с относительно высокой скоростью отверждения, приемлемыми короткими временами отверждения, но тем не менее с достаточно длительным временем схватывания пленки по краям, чтобы обеспечить формирование пленки и достичь хорошей сшивки с хорошим внешним видом покрытия, используя любую из латентных систем основного катализатора, более подробно описываемых ниже.

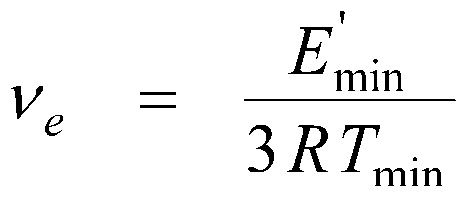

[0011] В другом аспекте настоящее изобретение относится к процессу для приготовления кроющей композиции из порошкового материала в соответствии с настоящим изобретением и к способу для покрытия подложки порошковым материалом. В этом способе температура отверждения Tcur выбирается между 75 и 200°C, предпочтительно между 80 и 180°C и более предпочтительно между 80 и 160, 150, 140, 130 или даже 120°C, и предпочтительно также использует нагрев инфракрасным излучением. Отверждение предпочтительно характеризуется профилем отверждения, определяемым путем измерения преобразования ненасыщенных связей C=C компонента B в зависимости от времени FTIR, в котором отношение времени для изменения степени преобразования C=C от 20% до 60% ко времени для достижения 20% преобразования составляет меньше чем 1, предпочтительно меньше чем 0,8, 0,6, 0,4 или 0,3, причем предпочтительно время для достижения 60% преобразования составляет меньше чем 30, 20, 10 или 5 мин, и предпочтительно время для достижения 20% преобразования составляет по меньшей мере 1, предпочтительно по меньшей мере 2, 3, 5, 8 или 12 мин при отверждении при температуре 100°C. Предпочтительно вязкость расплава при температуре отверждения составляет меньше чем 60 Па·с, более предпочтительно меньше чем 40, 30, 20, 10 или даже 5 Па·с. Вязкость расплава может быть измерена, например, с помощью конического реометра Брукфилда CAP 2000 в соответствии со стандартом ASTM D4287 с использованием шпинделя #5, и должна измеряться в самом начале реакции или на кроющей композиции из порошкового материала без активности катализатора.

[0012] Кроющая композиция из порошкового материала имеет особое преимущество в том, что ее можно использовать при низких температурах отверждения, и поэтому в способе порошкового покрытия подложки, предпочтительно чувствительной к температуре подложки, предпочтительно используется температура отверждения от 75 до 140°C, предпочтительно от 80 до 130 или 120°C, и наиболее предпочтительно от 100 до 120°C. Это позволяет использовать способ порошкового покрытия для подложек, чувствительных к температуре, предпочтительно MDF, дерева, пластика, или для чувствительных к температуре металлических подложек, таких как сплавы. Настоящее изобретение поэтому также относится в частности к таким изделиям, покрытым порошковой композицией в соответствии с настоящим изобретением. Было найдено, что хорошие свойства покрытия могут быть получены с хорошей плотностью сшивки XLD.

[0013] В другом аспекте настоящее изобретение относится к использованию описанных в настоящем документе систем скрытого катализатора для приготовления сшиваемых RMA композиций покрытий из порошкового материала для катализа реакции сшивки в сшиваемых RMA композициях покрытий из порошкового материала при температурах отверждения ниже 200°C, предпочтительно ниже 180°C, более предпочтительно ниже 160, 140, или даже 120°C, и выше 75, 80, 90 или 100°C.

[0014] В еще одном аспекте настоящее изобретение относится к сшиваемому RMA полимеру и к использованию упомянутого сшиваемого RMA полимера в сшиваемых RMA покрытиях из порошкового материала. Этот сшиваемый RMA полимер представляет собой сшиваемый RMA полимер-донор. Этот сшиваемый RMA полимер предпочтительно выбирается из группы, состоящей из акриловых, полиэстерных, полиамидоэфирных и полиэфируретановых полимеров, содержащих

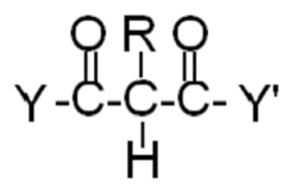

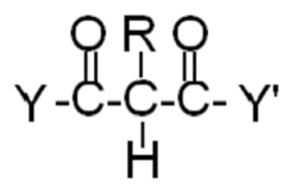

а. один или более компонентов А, содержащих по меньшей мере 2 кислотные донорные группы C-H в активированном метилене или метине в структуре Z1(-C(-H)(-R)-)Z2, где R является водородом, углеводородом, олигомером или полимером, а Z1 и Z2 - одинаковые или различные отбирающие электрон группы, предпочтительно выбираемые из кето-, сложноэфирных, циано- или арильных групп, предпочтительно активированные производные C-H, имеющие структуру в соответствии с формулой 1:

Формула 1

Формула 1

где R - водород или необязательно замещенный алкил или арил, а Y и Y’ являются идентичными или различными группами заместителей, предпочтительно алкила, аралкила, арила или алкокси, или где в формуле 1 группа -C(=O)-Y и/или -C(=O)-Y’ замещаются группой CN или арилом, не более чем одним арилом, или где Y или Y’ могут быть группой -NRR’ (R и R’ являются водородом или необязательно замещенным алкилом), но предпочтительно не оба, упомянутый компонент А предпочтительно является малонатной, ацетоацетатной, малонамидной, ацетоацетамидной или цианоацетатной группами, и наиболее предпочтительно малонатной группой, обеспечивающей по меньшей мере 50, предпочтительно 60, 70 или даже 80% от общего количества кислотных групп C-H в сшиваемом компоненте A, в котором R, Y или Y’ обеспечивают соединение с полимером,

b. необязательно один или более компонентов B, содержащих по меньшей мере 2 активированные ненасыщенные RMA-акцепторные группы, предпочтительно акрилоильные, метакрилоильные, итаконатные, цитраконатные, кротонатные, циннаматные, малеатные или фумаратные функциональные группы, формирующие гибридный полимер A/B, и

с. необязательно один или более компонентов каталитической системы C,

в которой полимер

a. имеет среднечисловую молекулярную массу Mn, определяемую с помощью GPC, по меньшей мере 450 г/моль, предпочтительно по меньшей мере 1000, более предпочтительно по меньшей мере 1500, и наиболее предпочтительно по меньшей мере 2000 г/моль,

b. имеет средневесовую молекулярную массу Mw, определяемую с помощью GPC, самое большее 20000 г/моль, предпочтительно самое большее 15000, более предпочтительно самое большее 10000, и наиболее предпочтительно самое большее 7500 г/моль,

c. предпочтительно имеет распределение молекулярной массы Mw/Mn менее 4, и более предпочтительно менее 3,

d. имеет эквивалентный вес EQW в C-H по меньшей мере 150, 250, 350, 450 или 550 г/моль, и предпочтительно самое большее 2500, 2000, 1500, 1250 или 1000 г/моль, и среднечисловую функциональность реакционноспособных групп C-H 1-25, более предпочтительно 1,5-15, еще более предпочтительно 2-15, и наиболее предпочтительно 2,5-10 групп C-H на молекулу,

e. предпочтительно имеет вязкость расплава при температуре в диапазоне 100-140°C меньше чем 60 Па·с, и более предпочтительно меньше чем 40, 30, 20, 10 или даже 5 Па·с,

f. предпочтительно содержит амидные, мочевинные или уретановые связи и/или содержит мономеры с высоким значением Tg, предпочтительно циклоалифатические или ароматические мономеры, в частности полиэстерные мономеры, выбираемые из группы, состоящей из 1,4-диметилолциклогексана (CHDM), трициклодекандиметанола (TCD-диола), изосорбида, пента-спирогликоля или гидрированного бисфенола А и тетраметилциклобутандиола,

g. имеет Tg выше 25°C, предпочтительно выше 35°C, более предпочтительно выше 40, 50 или даже 60°C, которая определяется с помощью DSC при скорости нагревания 10°C/мин, или является кристаллическим полимером с температурой плавления 40-150°C, предпочтительно 130°C, предпочтительно по меньшей мере 50 или даже 70°C, и предпочтительно ниже чем 150, 130 или даже ниже чем 120°C (которая определяется с помощью DSC при скорости нагревания 10°C/мин).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0015] Авторы настоящего изобретения обнаружили, что кроющая композиция из порошкового материала RMA по настоящему изобретению, по сравнению с обычными кроющими композициями из порошкового материала, может отверждаться при относительно низких температурах с высокой скоростью отверждения. Латентная система основного катализатора обеспечивает время схватывания пленки по краям и хорошее выравнивание при низких температурах. Латентная система катализатора представляет собой систему катализатора, которая обеспечивает задержку начальных стадий отверждения при температуре отверждения. Эта задержка контролируется выбором компонентов каталитической системы и выбирается для конкретной выбранной комбинации сшиваемых компонентов RMA A и B с целью обеспечения предпочтительного профиля отверждения, как будет описано ниже. Реакция сшивки RMA между компонентами A и B требует присутствия основания, обычно определяемого в настоящем документе как «сильное основание». Это сильное основание является основанием, способным катализировать RMA при Tcur. В настоящем изобретении, как будет более подробно объяснено ниже, такое сильное основание создается посредством латентной системы C катализатора. Эта латентная система С катализатора может быть химической латентной системой LCC (LCC1 и/или LCC2), испарительной латентной системой LCE или физической латентной системой LCP, или комбинацией по меньшей мере двух из упомянутых систем.

[0016] В одном предпочтительном варианте осуществления кроющая композиция из порошкового материала имеет систему катализатора LCC с химической латентностью. Подходящая система катализатора LCC1 содержит

в варианте осуществления LCC1:

a) слабое основание C2,

b) активатор C1, реагирующий с C2 или протонированным C2 при температуре отверждения,

c) необязательно кислоту C3, предпочтительно протонированный C2;

[0017] Химическая латентность определяется временем, необходимым для химической реакции слабого основания С2 с активатором С1 или S1 и, предпочтительно, с включением кислоты С3 для дальнейшего увеличения латентности.

[0018] В одном предпочтительном варианте осуществления кроющая композиция из порошкового материала содержит химически латентную систему катализатора LCC1, в которой

- активатор C1 выбирается из группы, содержащей эпоксидные, карбодиимидные, окситановые, оксазолиновые или азиридиновые функциональные компоненты, предпочтительно эпоксидные или карбодиимидные, и в которой

- слабое основание C2 предпочтительно имеет pKa сопряженной кислоты больше чем на 1, предпочтительно на 1,5, более предпочтительно на 2 и еще более предпочтительно по меньшей мере на 3 единицы ниже, чем pKa кислотных групп C-H главного компонента A, и в которой C2 предпочтительно представляет собой нуклеофильный анион слабого основания, выбираемый из группы, состоящей из анионов карбоксилата, фосфоната, сульфоната, галогенида или фенолята, или их солей, или неионный нуклеофил, предпочтительно третичный амин, и более предпочтительно слабое основание C2 представляет собой нуклеофильный анион слабого основания, выбираемый из группы, состоящей из карбоксилатных, галогенидных или фенолятных солей или 1,4-диазабицикло[2.2.2]октана (DABCO), и

- латентная система катализатора предпочтительно содержит также кислоту C3, имеющую pKa больше чем на 1, предпочтительно на 1,5, более предпочтительно на 2 и еще более предпочтительно по меньшей мере на 3 единицы ниже, чем pKa кислотных групп C-H главного компонента A, причем кислота C3 предпочтительно является протонированным C2.

[0019] В одном альтернативном варианте осуществления кроющая композиция из порошкового материала содержит химически латентную систему катализатора LCC2, содержащую:

a) слабое основание C2, являющееся донором S2 в реакции Михаэля, и

b) активатор C1, являющийся акцептором S1 Михаэля и содержащий активированную ненасыщенную группу C=C, реагирующий с S2 при температуре отверждения,

c) необязательно кислоту C3, являющуюся кислотой S3, у которой соответствующее основание также является донором реакции Михаэля, предпочтительно протонированный S2,

причем

в том случае, когда S1 представляет собой акрилат, S2 имеет pKa сопряженной кислоты ниже 8, предпочтительно ниже 7, и более предпочтительно ниже 6, причем pKa определяется как значение в водной среде, и

в том случае, когда S1 представляет собой метакрилат, фумарат, итаконат или малеат, S2 имеет pKa сопряженной кислоты ниже 10,5, предпочтительно ниже 9, и более предпочтительно ниже 8.

[0020] Также возможны комбинации вариантов осуществления LCC1 и LCC2. Предпочтительно кроющая композиция из порошкового материала содержит вариант осуществления LCC2 латентной системы катализатора, в котором

- слабое основание S2 предпочтительно выбирается из группы фосфинов, N-алкилимидазолов и фторидов, или является нуклеофильным анионом слабого основания X- из содержащего кислотную группу X-H соединения, в котором X представляет собой N, P, O, S или C, в котором анион X- является донором реакции Михаэля, реагирующим с активатором S1 и характеризующимся значением pKa соответствующей сопряженной кислоты X-H меньше чем 8, которое дополнительно больше чем на 1, предпочтительно на 1,5, более предпочтительно на 2 и еще более предпочтительно по меньшей мере на 3 единицы ниже, чем значения pKa кислотных групп C-H главного компонента A, и

- латентная система катализатора предпочтительно содержит также кислоту S3, имеющую значение pKa, которое больше чем на 1, предпочтительно на 1,5, более предпочтительно на 2 и еще более предпочтительно по меньшей мере на 3 единицы ниже, чем значения pKa кислотных групп C-H главного компонента A, причем кислота S3 предпочтительно является протонированным S2.

[0021] Для компонентов S3 или их депротонированных версий S2 в варианте осуществления LCC2 для того, чтобы можно было обеспечить подходящий кинетический профиль, важно, чтобы реакция этих компонентов с акцепторными группами реакции Михаэля могла протекать с подходящей скоростью, чтобы избежать слишком быстрой реакции и обеспечить значительную задержку отверждения в тепловых условиях, релевантных для порошковых красок. Нахождение подходящего окна реакционной способности требует выбора подходящей комбинации компонентов S3 XH (или S2 X-) и акцепторных функциональных групп, используемых в порошковых композициях краски.

[0022] патентный документ WO2014/16680 описывает композиции, которые являются сшиваемыми RMA с использованием в качестве катализатора C комбинации кислоты X-H и аниона X- кислоты, причем анион X- также является донором реакции Михаэля, реагирующим с компонентом B. Этот документ упоминает использование в порошках, однако он фокусируется на композициях, отверждаемых растворителем при комнатной температуре (22°C согласно примерам), и не описывает кроющей композиции из порошкового материала, отверждаемые при высокой температуре (то есть при температуре выше комнатной температуры или температуры окружающей среды). Для таких отверждаемых растворителем композиций, отверждаемых растворителем при комнатной температуре, сообщалось о комбинациях акрилатных акцепторных групп с компонентами X-H с использованием в качестве катализатора компонентов X-H/X-, таких как сукцинимид, 1,2,4-триазол и бензотриазол. Однако было найдено, что такие комбинации не работают для порошковых композиций краски, отверждаемых при высокой температуре, потому что они не обеспечивают желаемую величину задержки, поскольку способность анионов X- к реакции с акрилатами является слишком высокой.

[0023] Было найдено, что для порошковых композиций краски, содержащих акрилатные акцепторные группы, можно использовать каталитическую систему LCC2, в которой компоненты S1 представляют собой акрилатные акцепторные группы, а компоненты S2 и S3 представляют собой компоненты X-/X-H, имеющие кислотность pKa ниже 8, более предпочтительно ниже 7, 6, или даже 5,5. Примеры полезных компонентов X-H для порошковых композиций краски, содержащих акрилатный акцептор, включают в себя циклические 1,3-дионы в виде 1,3-циклогександиона (pKa 5,26) и димедона (5,5-диметил-1,3-циклогександиона, pKa 5,15), этилтрифторацетоацетата (7,6) и кислоты Мелдрума (4,97). Предпочтительно используются компоненты X-H, которые имеют температуру кипения по меньшей мере 175°C, более предпочтительно по меньшей мере 200°C.

[0024] Дополнительно было найдено, что для порошковых композиций краски, содержащих метакрилатные, фумаратные, малеатные или итаконатные акцепторные группы, может использоваться система катализатора LCC2, в которой компоненты S1 являются акцепторными группами, перечисленными выше, предпочтительно метакрилатными, итаконатными или фумаратными группами, а компоненты S2 и S3 являются X-/X-H компонентами, имеющими кислотный pKa ниже 10,5, более предпочтительно ниже 9,5, 8, или даже ниже 7.

[0025] Упомянутые значения pKa являются водными значениями pKa при условиях окружающей среды (21°C). Они могут быть легко найдены в литературе, и при необходимости определены в водном растворе с помощью процедур, известных специалисту в данной области техники. Список значений pKa соответствующих компонентов приводится ниже.

[0026] Наиболее предпочтительным активатором C1 в варианте осуществления LCC1 является эпоксигруппа. Подходящим выбором для эпоксида как предпочтительного активатора C1 являются циклоалифатические эпоксиды, эпоксидированные масла и эпоксиды глицидилового типа. Подходящие компоненты C1 описываются в патентном документе US4749728, столбец 3, строки 21-56, и включают в себя алкиленоксиды C2-18 и олигомеры и/или полимеры, имеющие эпоксидную функциональность, включая множественную эпоксидную функциональность. Особенно подходящие алкиленоксиды включают в себя 1,2-гексиленоксид, трет-бутилглицидиловый эфир, фенилглицидиловый эфир, глицидилацетат, глицидиловые сложные эфиры версатиковых эфиров, глицидилметакрилат и глицидилбензоат. Полезные многофункциональные эпоксиды включают в себя диглицидиловый эфир бисфенола А, а также высшие гомологи таких эпоксидных смол BPA, диглицидиладипат, 1,4-диглицидилбутиловый эфир, глицидиловые эфиры новолачных смол, глицидиловые сложные эфиры двухосновных кислот, такие как Araldite PT910 и PT912 (Huntsman), TGIC и другие коммерческие эпоксидные смолы. Диглицидиловый эфир бисфенола А, а также его твердые гомологи с более высокой молекулярной массой являются предпочтительными эпоксидами. Также полезными являются акриловые (со)полимеры, имеющие эпоксидную функциональность, производные от глицидилметакрилата. В одном предпочтительном варианте осуществления эпоксидные компоненты являются олигомерными или полимерными компонентами с Mn по меньшей мере 400 (750, 1000, 1500). Другие эпоксидные соединения включают в себя 2-метил-1,2-гексеноксид, 2-фенил-1,2-пропеноксид (альфа-метилстиролоксид), 2-феноксиметил-1,2-пропеноксид, эпоксидированные ненасыщенные масла или жирные сложные эфиры, а также 1-фенилпропеноксид. Полезными и предпочтительными эпоксидами являются глицидиловые сложные эфиры карбоновой кислоты, которая может быть на полимере с функционалом карбоновой кислоты или предпочтительно на чрезвычайно разветвленной гидрофобной карбоновой кислоте, такой как Cardura E10P (глицидиловый сложный эфир кислоты Versatic™ Acid 10). Наиболее предпочтительными являются типичные порошковые сшивающие эпоксидные компоненты: триглицидилизоцианурат (TGIC), Araldite PT910 и PT912, а также фенольные глицидиловые эфиры, которые являются твердыми по природе при температуре окружающей среды.

[0027] Подходящими примерами слабого основания C2 в варианте осуществления LCC1 являются нуклеофильные анионы слабого основания, выбираемые из группы, состоящей из анионов карбоксилата, фосфоната, сульфоната, галогенида или фенолята или их солей, или неионный нуклеофил, предпочтительно третичный амин, и для системы катализатора LCC в соответствии с вариантом осуществления I C2 предпочтительно является нуклеофильным анионом слабого основания, выбираемым из группы, содержащей карбоксилатные, галогенидные или фенолятные соли, и наиболее предпочтительно карбоксилатные соли, или 1,4-диазабицикло[2.2.2]октан (DABCO). Компонент C2 может реагировать с группой C1, предпочтительно эпоксигруппой, образуя сильно основной анионный аддукт, который может в принципе запускать реакцию сшиваемых компонентов. Альтернативно он может реагировать через свою сопряженную кислотную форму, образуя некислотный аддукт. Предпочтительно группа C2 слабого основания не имеет существенной основности относительно кислотных групп C-H сшиваемого компонента A, но может реагировать с эпоксидом при низкотемпературных условиях сшивки (например, обычно имеет половинное значение менее 30, предпочтительно 15 мин при намеченной температуре отверждения).

[0028] Другим подходящим примером слабого основания C2 является нуклеофильный анион слабого основания, выбираемый из группы аниона слабого основания X-, содержащего кислотную группу X-H соединения, в котором X представляет собой N, P, O, S или C, в котором анион X- является донором реакции Михаэля, реагирующим с активатором C1 и характеризующимся значением pKa соответствующей сопряженной кислоты X-H, которое больше чем на 1, предпочтительно на 1,5, более предпочтительно на 2 и еще более предпочтительно по меньшей мере на 3 единицы ниже, чем значения pKa кислотных групп C-H главного компонента A. Эти компоненты C2 определяются как S2 для реакции с C=C акцепторными группами S1 в варианте осуществления LCC2, но могут также действовать как нуклеофил C2 в реакции с компонентами активатора C1 в варианте осуществления LCC1, например, с эпоксигруппой, которая может обеспечить 2 пути для реакции в соответствии с вариантом осуществления LCC1 и LCC2.

[0029] Группа C2 предпочтительно реагирует с группами C1 при температурах ниже 150°C, предпочтительно 140, 130, 120, и предпочтительно по меньшей мере 70, 80 или 90°C в масштабе времени окна отверждения. Скорость реакции группы C2 с группой C1 при температуре отверждения является в достаточной степени низкой для того, чтобы обеспечить полезное время схватывания пленки по краям, и в достаточной степени высокой для того, чтобы обеспечить достаточное отверждение в намеченном временном окне.

[0030] Слабое основание C2, если оно является анионом, предпочтительно добавляется в виде соли, содержащей катион, который не является кислотным. Некислотный означает не имеющий водорода, который конкурирует за основание с компонентом A, и таким образом не ингибирующий реакцию сшивки при намеченной температуре отверждения. Этот катион предпочтительно является по существу нереакционноспособным с любыми компонентами в сшиваемой композиции. Эти катионы могут быть, например, щелочными металлами, четвертичным аммонием или фосфонием, а также протонированными «супероснованиями», которые являются нереакционноспособными с любым из компонентов A, B или C в сшиваемой композиции. Подходящие супероснования известны в данной области техники.

[0031] Предпочтительно соль содержит катион щелочного или щелочноземельного металла, в частности лития, натрия или калия, или предпочтительно катион четвертичного аммония или фосфония в соответствии с формулой Y(R’)4, в которой Y представляет N или P, и в которой каждый из R’ может быть той же самой или отличающейся алкильной, арильной или аралкильной группой, возможно связанной с полимером, или катион является амином протонированного очень сильного основания, который предпочтительно выбирается из группы амидинов; предпочтительно 1,8-диазабицикло(5.4.0)ундец-7-еном (DBU), или гуанидинами; предпочтительно 1,1,3,3-тетраметилгуанидином (TMG). R’ может быть замещен заместителями, которые не мешают или по существу не мешают химии RMA-сшивки, как это известно специалисту в данной области техники. Наиболее предпочтительно R’ представляет собой алкил, имеющий 1-12, наиболее предпочтительно 1-4 атома углерода.

[0032] Патентный документ EP0651023 описывает систему катализатора для сшиваемых RMA композиций на основе растворителя, содержащую катализатор C, содержащий четвертичноаммониевую или фосфониевую соль хлора, брома, йода, салицилата, многоосновного карбоксилата, нитрата, сульфоната, сульфата, сульфита, фосфата или аниона кислотного эфира фосфата в комбинации с эпоксисоединением.

[0033] Наиболее предпочтительно кроющая композиция из порошкового материала содержит систему катализатора LCC, дополнительно содержащую кислоту C3, имеющую pKa больше чем на 1, предпочтительно на 1,5, более предпочтительно на 2 и еще более предпочтительно по меньшей мере на 3 единицы ниже, чем pKa кислотных групп C-H главного компонента A, причем кислота C3 предпочтительно является протонированным C2. Предпочтительно кислота C3 и сопряженная кислота C2 имеют температуру кипения по меньшей мере 120°C, предпочтительно 130°C, 150, 175, 200 или даже 250°C. Предпочтительно C3 является карбоновой кислотой.

[0034] Предпочтительной системой катализатора является система катализатора LCC1, которая содержит эпоксидные группы C1, группы нуклеофильного аниона слабого основания C2, которые реагируют с эпоксидной группой C1, образуя сильно основной анионный аддукт C1/2, и наиболее предпочтительно также кислотные группы C3. В подходящей системе катализатора LCC1 C2 представляет собой карбоксилатную соль, а C1 представляет собой эпоксид, карбодиимид, окситан или оксазолин, более предпочтительно эпоксид или карбодиимид, или альтернативно C2 представляет собой DABCO, а C1 представляет собой эпоксигруппу.

[0035] Без привязки к какой-либо конкретной теории считается, что нуклеофильный анион C2 реагирует с эпоксидом C1 активатора, образуя сильное основание, но это сильное основание протонируется кислотой C3, образуя соль (подобную по функции C2), которая не будет напрямую сильно катализировать реакцию сшивки. Эта схема реакции имеет место по существу до полного истощения кислоты C3, которая обеспечивает время схватывания пленки по краям, потому что никакого существенного количества сильного основания не присутствует в течение этого времени для того, чтобы значительно катализировать реакцию сшиваемых компонентов. Когда кислота C3 исчерпается, сформируется и останется сильное основание для того, чтобы эффективно катализировать быструю реакцию сшивки RMA. Альтернативно этот цикл может также работать аналогично, когда реакция активации с C1 имеет место с протонированными разновидностями C2 (протонированными в результате кислотно-основного равновесия с компонентом A); также эта схема будет приводить к потреблению избыточной кислоты C3, и к появлению депротонированных разновидностей А, когда этот цикл будет развиваться дальше.

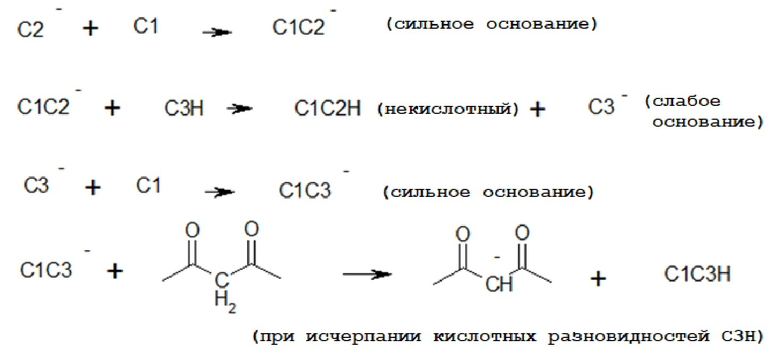

[0036] Особенности и преимущества настоящего изобретения станут понятными при рассмотрении следующей примерной схемы реакции.

В частности, для случая карбоксилатов, эпоксидов и карбоновых кислот в качестве разновидностей C2, C1 и C3, это может выглядеть так:

Схема реакции, если бы активатор реагировал через протонированную форму C2, была бы проиллюстрирована следующей схемой:

[0037] Время схватывания пленки по краям может регулироваться за счет количества кислоты (C3), а также выбора количеств и реакционной способности реагентов C1 и C2. Эпоксид C1 должен быть доступным для начала реакции, и предпочтительно, чтобы молярное количество эпоксида было больше, чем молярное количество кислоты C3.

[0038] В одном варианте осуществления кислотная группа C3 представляет собой протонированную группу аниона C2, предпочтительно карбоновую кислоту C3 и карбоксилат C2, который, например, может быть сформирован путем частичной нейтрализации кислотного функционального компонента, предпочтительно полимер, содержащий кислотные группы C3 для частичного преобразования в анионные группы C2, причем эта частичная нейтрализация предпочтительно выполняется катионом гидроксида, предпочтительно гидроксида тетраалкиламмония или тетраалкилфосфония. В другом варианте осуществления связывающий полимер компонент C2 может быть получен путем гидролиза сложноэфирной группы в полиэстере вышеупомянутыми гидроксидами.

[0039] Ацетат этилтрифенилфосфониевой кислоты известен в качестве катализатора сшивки эпокси-функциональных полимеров, как описано в работе «ETPPAAc Solutions Ethyl triphenyl-phosphonium Acid Acetate», 20 April 2007 (2007-04-20), pages 1-2, XP055319211. Однако ничего не известно об использовании этого соединения в качестве компонента C2 и C3 в сшиваемых RMA композициях покрытия из порошкового материала. Кроме того, предпочтительно, чтобы температура кипения компонента C3 и кислоты, сопряженной с основанием C2, была выше предусматриваемой температуры отверждения кроющей композиции из порошкового материала, чтобы предотвратить плохо контролируемое испарение этих компонентов системы катализатора при условиях отверждения. Муравьиная кислота и уксусная кислота являются менее предпочтительными кислотами C3, поскольку они могут испариться во время отверждения. Предпочтительно для системы типа LCC компонент C3 и кислота, сопряженная с основанием C2, имеют температуру кипения выше чем 120°C.

[0040] Система катализатора LCC1 предпочтительно является композицией катализатора, содержащей индивидуальные компоненты C1, C2 и необязательно C3. Это является наиболее удобным для смешивания с конкретной комбинацией предпочтительных донорных и акцепторных полимеров. Альтернативно по меньшей мере один из компонентов C1, C2 или C3 системы катализатора LCC1 является группой на сшиваемых компонентах A или B, или на А и В. В этом случае, если одна или более, но не все группы C1, C2 и C3 находятся на сшиваемых компонентах A или B, или на А и В, оставшийся компонент добавляется отдельно. В этом случае обычно и предпочтительно как C2, так и C3 находятся на полимере, а C1 добавляется отдельно, или C1 и C3 находятся на полимере, а C2 добавляется отдельно. Преимуществом этого является гибкость в оптимизации параметров реакционной способности путем простой регулировки состава катализатора. В одном удобном варианте осуществления и C2, и C3 находятся на сшиваемом полимерном компоненте A и/или B, а C2 предпочтительно формируется путем частичной нейтрализации кислотно-функционального полимера, содержащего кислотную группу C3 с основой, содержащей описанный выше катион для частичного преобразования кислотных групп C3 в анионные группы C2. Другой вариант осуществления имеет компонент C2, формируемый путем гидролиза полиэстера, например полиэстера компонента A, и присутствующий в виде полимера.

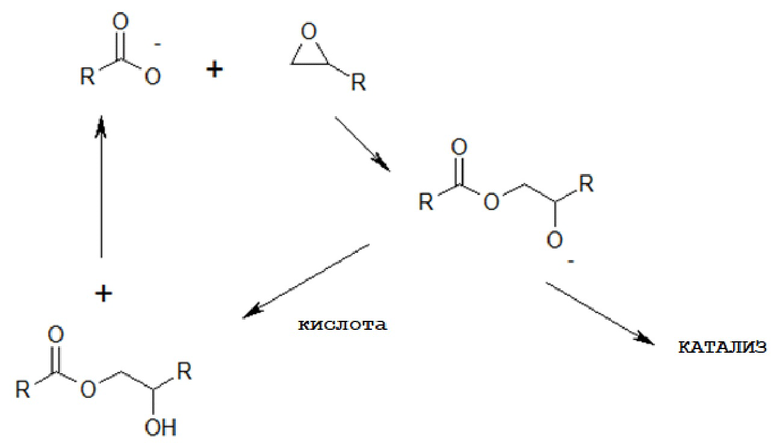

[0041] В одном альтернативном варианте осуществления кроющая композиция из порошкового материала содержит латентную каталитическую систему LCC2, в которой слабое основание C2 выбирается из группы фосфинов, N-алкилимидазолов, фторидов и аниона X- слабого основания из содержащего кислотную группу X-H соединения, в котором X представляет собой N, P, O, S или C, причем анион X- является донором реакции Михаэля, способным реагировать с активатором S1, и характеризуется значением pKa соответствующей сопряженной кислоты X-H, которое больше чем на 1, предпочтительно на 1,5, более предпочтительно на 2 и еще более предпочтительно по меньшей мере на 3 единицы ниже, чем значение pKa кислотных групп C-H главного компонента A. В этом варианте осуществления реакция слабого основания C2 с ненасыщенной группой с характеристиками акцептора Михаэля (S1, который может быть равным B, но также может быть другим видом акцептора реакции Михаэля) вызывает образование более каталитически активной разновидности сильного основания, ускоряя реакцию между компонентами A и B.

[0042] В еще одном варианте осуществления покрытие из порошкового материала содержит латентную систему катализатора LCE, имеющую испарительную латентность, в которой реакция задерживается за счет стадии медленного испарения разновидностей кислоты. В этом варианте осуществления, содержащем 1) основание, предпочтительно сильное основание, блокированное летучей кислотой, или альтернативно 2) слабое основание C2, которое при протонировании избытком слабо кислотной разновидности А образует летучую кислоту, и в котором латентная система катализатора необязательно дополнительно содержит дополнительную летучую кислоту C3, причем эти летучие кислоты испаряются при температуре отверждения Tcur, и температура кипения кислоты составляет менее 300°C, предпочтительно менее 250°C, 225, 200 или 150°C, и предпочтительно выше 100°C или 120°C. Предпочтительными являются соли четвертичного аммония или фосфония и карбоновых кислот, имеющие указанную выше температуру кипения.

[0043] Кроющая композиция из порошкового материала предпочтительно содержит

a. В случае системы катализатора LCC1 активатор C1 в количестве 1-600 мкэкв/г, предпочтительно 10-400, более предпочтительно 20-200 мкэкв/г, где мкэкв/г представляет собой количество мкэкв относительно общей массы связующих компонентов A и B и системы катализатора LCC, или, в случае системы катализатора LCC2, активатор S1 в количестве по меньшей мере 1 мкэкв/г, предпочтительно по меньшей мере 10, более предпочтительно по меньшей мере 20, и наиболее предпочтительно по меньшей мере 40 мкэкв/г,

b. слабое основание C2 в количестве 1-300 мкэкв/г, предпочтительно 10-200, более предпочтительно 20-100 мкэкв/г относительно общей массы связующих компонентов A и B и системы катализатора LC,

с. необязательно кислоту C3 в количестве 1-500, предпочтительно 10-400, более предпочтительно 20-300 мкэкв/г, и наиболее предпочтительно 30-200 мкэкв/г,

d. причем предпочтительно количество C1 или соответственно S1

i. является более высоким, чем количество C3, предпочтительно на величину 1-300 мкэкв/г, предпочтительно 10-200, и более предпочтительно 20-100 мкэкв/г, и

ii. предпочтительно является более высоким, чем количество C2, и

iii. предпочтительно является более высоким, чем сумма количеств C2 и C3.

[0044] В случае системы катализатора LCC2 для S1 нет никакого верхнего предела концентрации, поскольку S1 также может быть компонентом B. Катализатор также работает с количеством C1, меньшим, чем количество C2. Однако это менее предпочтительно, поскольку это может означать потери C2. В том случае, когда количество C1, в частности эпоксида, является более высоким, чем количество C2, эти недостатки ограничиваются, поскольку он может реагировать с C2 и C3 или другими нуклеофильными остатками, но при этом сохранять основность после реакции, или он может быть оставлен в сети без особых проблем. Тем не менее избыток C1 может быть невыгодным с точки зрения стоимости С1, отличающегося от эпоксигруппы. Следует отметить, что возможна комбинация вариантов осуществления LCC1 и LCE, и в этом случае C2 может быть выше, чем C1, если C2 также образует испаряющуюся кислоту и, следовательно, также осуществляет катализ в качестве катализатора типа LCE. Кроме того, в том случае, когда кислота C3 является летучей кислотой, она обеспечивает дополнительную начальную задержку за счет испарения замедляющей кислоты C3. Это является комбинацией латентных систем катализатора LCC и LCE. В этом случае вышеописанное требование d.i не применяется.

[0045] Кроме того, предпочтительно, чтобы в кроющей композиции из порошкового материала

а. слабое основание C2 составляло 10-100 мольн.% от суммы C2 и C3,

b. количество кислоты C3 составляло 20-400 мольн.%, предпочтительно 30-300 мольн.% от количества C2,

с. причем предпочтительно отношение молярного количества C1 к сумме количеств C2 и C3 составляет по меньшей мере 0,5, предпочтительно по меньшей мере 0,8, более предпочтительно по меньшей мере 1, и предпочтительно самое большее 3, и более предпочтительно самое большее 2,

d. отношение C1 к C3 предпочтительно составляет по меньшей мере 1, более предпочтительно по меньшей мере 1,5, и наиболее предпочтительно по меньшей мере 2.

[0046] В одном альтернативном варианте осуществления кроющая композиция из порошкового материала содержит латентную систему катализатора LCP, имеющую физическую латентность, в которой присутствует каталитическая система, предпочтительно сильное основание или латентная система катализатора, которая физически отделена и недоступна для химической реакции в порошке при температуре компаундирования Tcomp или ниже, и которая доступна для химической реакции при температуре отверждения, предпочтительно выбираемая из

a) латентной системы LCP1 катализатора, содержащей катализатор, имеющий температуру плавления ниже температуры отверждения и выше температуры компаундирования, предпочтительно выше 70, 80, 90 или 100°C, или

b) латентной системы LCP2 катализатора, содержащей активный катализатор, который инкапсулирован или смешан с материалом, который высвобождает катализатор при температуре ниже температуры отверждения и выше температуры компаундирования, причем предпочтительно этот материал имеет температуру плавления или, в случае аморфного материала, температуру стеклования ниже температуры отверждения и выше температуры компаундирования, или

c) латентной системы LCP3 катализатора, содержащей фотогенерирующий основание компонент, который высвобождает основание при облучении подходящей длиной волны.

[0047] Следует отметить, что возможны комбинации систем катализатора LCC, LCE и LCP.

[0048] Патентный документ EP1813630 описывает инкапсулированные основные катализаторы и процессы для их приготовления для сшиваемых RMA клейких веществ, которые включаются в настоящий документ посредством ссылки. Эти капсулы могут быть сделаны из основных катализаторов с использованием парафина и микрокристаллических восков для обеспечения оболочки или матрицы. Патентный документ EP6224793 раскрывает активный компонент, инкапсулированный в кристаллизуемом или термопластичном полимере. Температура плавления или стеклования при инкапсуляции здесь выбирается между Tcomp и Tcur.

[0049] В альтернативном варианте осуществления LCP3 латентность системы катализатора для высокотемпературного отверждения порошковых покрытий RMA-отверждения может быть обеспечена компонентами фотогенератора (PBG), которые высвобождают основание при облучении подходящей длиной волны. Генерируемое основание предпочтительно представляет собой сильное основание, то есть достаточно сильное для того, чтобы катализировать реакцию RMA между A и B, или может быть слабым основанием, которое используется в качестве компонента C2 в комбинации с химически латентной каталитической системой LCC.

PBG для реакционных систем реакции Михаэля описываются, например, в патентном документе EP3395800 и в публикациях Progr. Org. Coat. (2019) 127, 222-230, Polymer (2017) 113 193-199, а также React. Funct. Polym. (2018) 122 60-67. Фотогенераторы основания предлагают высокие уровни управления реакционной способностью, подобные радикальным фотоинициаторам; они также сталкиваются с аналогичными осложнениями, такими как потенциальные проблемы с однородным облучением подложек сложной формы, проблемы проникновения излучения для пигментированных покрытий, а также необходимость в специальных дорогих установках. Описанные в настоящем документе PBG могут использоваться в том случае, если генерируемое основание имеет требуемые значения pKa и нуклеофильности для предусматриваемой латентной системы катализатора. Предпочтительно генерируются разновидности с высокой основностью, такие как амидин, гуанидин или карбанион.

[0050] Кроющая композиция из порошкового материала с RMA-сшиваемыми компонентами A и B и латентная система катализатора LC, предпочтительно система катализатора LCC, и наиболее предпочтительно система катализатора LCC1, описанные выше, позволяют достичь заданных температур отверждения, являющихся низкими по сравнению с конкурирующими порошковыми системами. Низкие температуры отверждения обычно составляют 75-150°C, предпочтительно 80-130°C, более предпочтительно 80-120°C или 80-110°C, и температура отверждения выбирается в пределах этого диапазона, например с учетом температурной чувствительности подложек. Время отверждения зависит от выбранной температуры отверждения. Время отверждения - это время, в течение которого тепло подводится при температуре отверждения, например, в печи, для достижения достаточного отверждения перед охлаждением до комнатной температуры. В указанных диапазонах температуры отверждения это время отверждения обычно составляет от 1 или 2 до 50 мин, предпочтительно от 2 или 5 до 40 мин, и обычно и наиболее предпочтительно от 5 или 10 до 30 мин. Отверждение может происходить в сушильном шкафу и предпочтительно также может сопровождаться нагревом инфракрасным излучением.

[0051] Кроющая композиция из порошкового материала в соответствии с настоящим изобретением предпочтительно имеет кинетический профиль отверждения, который может быть определен с помощью FTIR-измерения преобразования ненасыщенных связей C=C компонента B в зависимости от времени при температуре отверждения, выбираемой между 80, 90, 100°C и 200, 150, 135 или 120°C, где отношение времени для преобразования C=C от 20% до 60% ко времени достижения 20% преобразования (определяемого с помощью FTIR) составляет менее 1, предпочтительно менее 0,8, 0,6, 0,4 или 0,3, и предпочтительно время достижения 60% преобразования составляет менее 30, или 20, или 10 мин. Предпочтительно порошковая краска имеет такой кинетический профиль отверждения, что время достижения 20% преобразования при 100°C составляет по меньшей мере 1 мин, предпочтительно по меньшей мере 2, 3, 5, 8 или 12 мин. Профиль отверждения задается выбором компонентов каталитической системы для выбранной комбинации реагентов A и B и температуры отверждения.

[0052] Процесс покрытия порошковым материалом включает нагрев подложек до температуры отверждения, что означает значительные затраты энергии. Процесс нанесения покрытия с использованием композиции порошкового покрытия по настоящему изобретению является более энергоэффективным, поскольку он работает при низких температурах, в то же время обеспечивая достаточное отверждение, предпочтительно в течение 50, 30, 20 или даже 15 минут времени отверждения, и с настолько продолжительным временем схватывания по краям (до образования структуры) нанесенной пленки покрытия, насколько это возможно. Эта композиция предпочтительно характеризуется сигмоидным профилем отверждения с первоначальным периодом максимальной текучести и низкого преобразования реакции (время схватывания пленки по краям), с последующим крутым увеличением для того, чтобы достаточное окончательное преобразование происходило за ограниченное время отверждения. Длительное время схватывания пленки по краям обеспечивает максимизацию текучести до структурообразования, что позволяет обеспечить хороший внешний вид покрытия. Помимо свойств покрытия, композиция порошкового покрытия может быть особенно выгодной для использования в порошке низкотемпературного отверждения, где благодаря кинетическому профилю системы катализатора преждевременная реакция сшивки или увеличения молекулярной массы и вязкости во время компаундирования и смешивания компонентов в экструдере ограничивается.

[0053] Кроме того, кроющая композиция из порошкового материала в соответствии с настоящим изобретением предпочтительно характеризуется тем, что

а. сшиваемый компонент A содержит по меньшей мере 2 кислотные донорные группы C-H в активированном метилене или метине в структуре Z1(-C(-H)(-R)-)Z2, где R является водородом, углеводородом, олигомером или полимером, а Z1 и Z2 - одинаковые или различные отбирающие электрон группы, предпочтительно выбираемые из кето-, сложноэфирных, циано- или арильных групп, и предпочтительно содержит активированные производные C-H, имеющие структуру в соответствии с формулой 1:

Формула 1

Формула 1

где R - водород или необязательно замещенный алкил или арил, а Y и Y’ являются идентичными или различными группами заместителей, предпочтительно алкила, аралкила, арила или алкокси, или где в формуле 1 группа -C(=O)-Y и/или -C(=O)-Y’ замещаются группой CN или арилом, не более чем одним арилом, или где Y или Y’ могут быть группой -NRR’ (R и R’ являются водородом или необязательно замещенным алкилом), но предпочтительно не оба, причем R, Y или Y’ необязательно обеспечивают соединение с олигомером или полимером, а упомянутый компонент А предпочтительно является малонатной, ацетоацетатной, малонамидной, ацетоацетамидной или цианоацетатной группами, предпочтительно обеспечивающей по меньшей мере 50, предпочтительно 60, 70 или даже 80% от общего количества кислотных групп C-H в сшиваемом компоненте A,

b. Компонент B, содержащий по меньшей мере 2 активированные ненасыщенные акцепторные группы RMA, предпочтительно происходит из функциональных групп акрилоила, метакрилоила, итаконатов, малеата или фумарата,

причем предпочтительно по меньшей мере один, и более предпочтительно оба компонента A или B представляют собой полимер, и

причем предпочтительно композиция содержит общее количество донорных групп C-H и акцепторных групп C=C на грамм твердых связующих веществ от 0,05 до 6 мэкв/г, и предпочтительно отношение акцепторных групп C=C к донорным группам C-H составляет больше чем 0,1 и меньше чем 10.

[0054] Сшиваемые с помощью реакции Михаэля (RMA) кроющие композиции, содержащие сшиваемые компоненты A и B, в целом описаны для использования в системах на основе растворителя в патентных документах EP2556108, EP0808860 или EP1593727, конкретное описание которых для сшиваемых компонентов A и B рассматривается как включенное в настоящий документ.

[0055] Компоненты A и B соответственно содержат реакционноспособные донорные и акцепторные и акцепторные функциональные группы RMA, которые при отверждении реагируют с образованием сшитой сетки в покрытии. Компоненты A и B могут присутствовать на разных молекулах, но могут также присутствовать на одной молекуле, называемой гибридным компонентом A/B, или могут использоваться их комбинации. Предпочтительно компоненты A и B являются разными молекулами, и каждый из них независимо имеет форму полимеров, олигомеров, димеров или мономеров. Для приложений покрытия предпочтительно, чтобы по меньшей мере один из компонентов A и B представлял собой олигомеры или полимеры. Следует отметить, что активированная метиленовая группа CH2 содержит 2 кислотные группы C-H. Даже если после реакции первой кислотной группы C-H реакция второй кислотной группы C-H является более трудной, например для реакции с метакрилатами по сравнению с акрилатами, функциональность такой активированной метиленовой группы считается равной 2. Реакционноспособные компоненты A и B могут также быть объединены в одной гибридной молекуле A/B. В этом варианте осуществления кроющей композиции из порошкового материала обе реакционноспособные группы C-H и C=C присутствуют в одной молекуле A-B.

[0056] Предусматривается, что один или более компонентов системы C катализатора также могут быть объединены в одной молекуле, необязательно в комбинации с компонентом A и/или B, хотя этот компонент не должен быть активным компонентом катализатора или комбинацией двух компонентов, которая может формировать каталитически активный компонент для предотвращения преждевременной реакции на стадии синтеза, формулирования и образования порошка. Например, этот полимер может содержать группы C1, C2 и/или C3, но не комбинацию C1 и C2. С точки зрения гибкости формулирования композиции компоненты системы C катализатора наиболее предпочтительно добавляются как отдельные компоненты.

[0057] Предпочтительно компонент A является полимером, предпочтительно полиэстером, полиуретаном, акрилом, эпоксидом или поликарбонатом, имеющим в качестве функциональной группы компонент A и необязательно один или более компонентов B, или компоненты из каталитической системы C. Также возможны смеси или гибриды этих типов полимеров. Подходящим компонентом A является полимер, выбираемый из группы, состоящей из акрила, полиэстера, полиэстерамида и полиэстеруретана.

[0058] Малонаты или ацетоацетаты являются предпочтительными типами доноров в компоненте A. Принимая во внимание высокую реакционную способность и долговечность в наиболее предпочтительном варианте осуществления сшиваемой композиции, компонентом A является содержащее малонатную группу C-H соединение. Предпочтительно, чтобы в кроющей композиции из порошкового материала большинство активированных групп C-H были из малоната, то есть больше чем 50%, предпочтительно больше чем 60%, более предпочтительно больше чем 70%, и наиболее предпочтительно больше чем 80% от всех активированных групп C-H в кроющей композиции из порошкового материала были из малоната.

[0059] Преимущества настоящего изобретения особенно проявляются в критически сложных композициях с относительно высокими концентрациями и функциональностью функциональных групп, например в том случае, когда компонент A является соединением, в частности олигомером или полимером, содержащим в среднем 2-30, предпочтительно 3-20 и более предпочтительно 4-10 активированных групп C-H на полимерную цепь. Предпочтительными являются компоненты, содержащие олигомерные и/или полимерные малонатные группы, такие как, например, сложные полиэфиры, полиуретаны, полиакрилаты, эпоксидные смолы, полиамиды и поливиниловые смолы или их гибриды, содержащие группы типа малоната в главной цепи, в боковой цепи, или в обеих из них.

[0060] Общее количество донорных групп C-H и акцепторных групп C=C на грамм твердых связующих веществ, независимо от того, как они распределяются по различным сшиваемым компонентам, предпочтительно составляет 0,05-6 мэкв/г, более типично 0,10-4 мэкв/г, еще более предпочтительно 0,25-3 мэкв/г, и наиболее предпочтительно 0,5-2 мэкв/г. Предпочтительно стехиометрия между компонентами A и B выбирается таким образом, чтобы отношение реакционноспособных групп C=C к реакционноспособным группам C-H составляло больше чем 0,1, предпочтительно больше чем 0,2, более предпочтительно больше чем 0,3, и наиболее предпочтительно больше чем 0,4, и в случае акрилатных функциональных групп B предпочтительно больше чем 0,5 и наиболее предпочтительно больше чем 0,75, и предпочтительно меньше чем 10, предпочтительно 5, и более предпочтительно меньше чем 3, 2 или 1,5.

[0061] Содержащие малонатную группу полиэстеры могут быть получены предпочтительно путем переэтерификации метилового или этилового диэфира малоновой кислоты с многофункциональными спиртами, которые могут иметь полимерную или олигомерную природу, но могут также быть включены посредством реакции Михаэля с другими компонентами. Особенно предпочтительными содержащими малонатную группу компонентами для использования с настоящим изобретением являются содержащие малонатную группу олигомерные или полимерные сложные эфиры, эфиры, уретаны и эпоксиэфиры, а также их гибриды, например полиэстеруретаны, содержащие 1-50, более предпочтительно 2-10 малонатных групп на молекулу. Полимерные компоненты A также могут быть получены известным образом, например путем радикальной полимеризации этиленненасыщенных мономеров, например (мет)акрилата, функционализированного функциональной группой, содержащей активированные кислотные C-H (донорные) группы, предпочтительно ацетоацетатную или малонатную группу, в частности 2-(метакрилоилокси)этилацетоацетат или -малонат. На практике предпочтительными являются полиэстеры, полиамиды и полиуретаны (а также их гибриды). Также предпочтительно, чтобы такие содержащие малонатную группу компоненты имели среднечисловую молекулярную массу (Mn) в диапазоне от приблизительно 100 до приблизительно 10000, предпочтительно 500-5000, наиболее предпочтительно 1000-4000; и Mw меньше чем 20000, предпочтительно меньше чем 10000, наиболее предпочтительно меньше чем 6000 (выраженную в полистироловых эквивалентах с помощью GPC).

[0062] Подходящие сшиваемые компоненты B вообще могут быть этиленненасыщенными компонентами, в которых двойная связь углерод-углерод активируется отбирающей электрон группой, например карбонильной группой в альфа-положении. Представительные примеры таких компонентов раскрываются в патентных документах US2759913 (со столбца 6, строка 35 по столбец 7, строка 45), DE-PS-835809 (столбец 3, строка 16-41), US4871822 (со столбца 2, строка 14 по столбец 4, строка 14), US4602061 (со столбца 3, строка 14 по столбец 4, строка 14), US4408018 (столбец 2, строка 19-68) и US4217396 (со столбца 1, строка 60 по столбец 2, строка 64).

[0063] Акрилаты, метакрилаты, итаконаты, фумараты и малеаты являются предпочтительными. Итаконаты, фумараты и малеаты могут быть включены в основную цепь полиэстера или полиэстеруретана. Могут быть упомянуты такие предпочтительные примерные смолы, как полиэстеры, поликарбонаты, полиуретаны, полиамиды, акриловые и эпоксидные смолы (или их гибриды), простые полиэфиры и/или алкидные смолы, содержащие активированные ненасыщенные группы. Они включают в себя, например, уретановые (мет)акрилаты, получаемые реакцией полиизоцианата с содержащим гидроксильную группу эфиром (мет)акриловой кислоты, например гидроксиалкилэфиром (мет)акриловой кислоты или компонентом, приготовляемым путем эстерификации полигидроксильного компонента с подстехиометрическим количеством (мет)акриловой кислоты; полиэфир(мет)акрилаты, получаемые путем эстерификации содержащего гидроксильную группу простого полиэфира (мет)акриловой кислотой; многофункциональные (мет)акрилаты, получаемые реакцией гидроксиалкил(мет)акрилата с многоосновной карбоновой кислотой и/или полиаминовой смолой; поли(мет) акрилаты, получаемые реакцией (мет)акриловой кислоты с эпоксидной смолой, и полиалкилмалеаты, получаемые реакцией моноалкилмалеатного эфира с эпоксидной смолой и/или гидрокси-функциональным олигомером или полимером. Кроме того, предпочтительным примером являются полиэстеры, законцованные глицидилметакрилатом. Возможно, чтобы акцепторный компонент содержал несколько типов акцепторных функциональных групп.

[0064] Наиболее предпочтительными активированными содержащими ненасыщенную группу компонентами B являются ненасыщенные акрилоильные, метакрилоильные и фумаратные функциональные компоненты. Предпочтительно среднечисловая функциональность активированных групп C=C на молекулу составляет 2-20, более предпочтительно 2-10, и наиболее предпочтительно 3-6. Эквивалентный вес (EQW: средняя молекулярная масса на реакционноспособную функциональную группу) составляет 100-5000, более предпочтительно 200-2000, а среднечисловая молекулярная масса Mn предпочтительно составляет 200-10000, более предпочтительно 300-5000, еще более предпочтительно 400-3500 г/моль, и наиболее предпочтительно 1000-3000 г/моль.

[0065] С учетом использования в порошковых системах значение Tg компонента B предпочтительно составляет более 25, 30, 35°C, более предпочтительно по меньшей мере 40, 45°C, наиболее предпочтительно по меньшей мере 50°C, или даже по меньшей мере 60°C, из-за необходимости обеспечивать стабильность порошка. Значение Tg определяется при измерении с помощью DSC как средняя точка при скорости нагревания 10°C/мин. Если один из компонентов имеет Tg существенно выше чем 50°C, Tg других компонентов может быть более низкой, что должно быть понятно специалисту в данной области техники.

[0066] Подходящим компонентом B является уретан(мет)акрилат, получаемый путем реакции гидрокси- и (мет)акрилатно функционального соединения с изоцианатом с образованием уретановых связей, где изоцианаты предпочтительно представляют собой, по меньшей мере частично, ди- или триизоцианаты, предпочтительно изофорондиизоцианат (IPDI). Уретановые связи сами по себе придают жесткость, но предпочтительно используются изоцианаты с высоким значением Tg, такие как циклоалифатические или ароматические изоцианаты, предпочтительно циклоалифатические. Количество таких используемых изоцианатов предпочтительно выбирается таким образом, чтобы Tg упомянутого (мет)акрилатно функционального полимера стала выше 40, предпочтительно выше 45 или 50°C.

[0067] Кроющая композиция из порошкового материала предпочтительно разрабатывается таким образом, чтобы после отверждения плотность сшивки (определяемая с использованием DMTA, как будет описано ниже) составляла по меньшей мере 0,025 ммоль/см3, более предпочтительно по меньшей мере 0,05 ммоль/см3, и наиболее предпочтительно по меньшей мере 0,08 ммоль/см3.

[0068] Кроющая композиция из порошкового материала должна сохранять текучесть порошка при условиях окружающей среды, и поэтому предпочтительно имеет значение Tg выше 25°C, предпочтительно выше 30°C, более предпочтительно выше 35, 40, 50°C, определяемое как среднее значение с помощью DSC при скорости нагревания 10°C/мин.

[0069] Как было описано выше, предпочтительный компонент A является малонатно-функциональным компонентом. Однако включение малонатных функциональных групп имеет тенденцию уменьшать Tg, и было проблемой создать композиции порошкового покрытия на основе малоната в качестве доминирующего компонента A с достаточно высокой Tg.

[0070] Принимая во внимание достижение высокой Tg, кроющая композиция из порошкового материала предпочтительно содержит сшиваемый компонент A, компонент B или гибридный компонент A/B, амидные, мочевинные или уретановые связи, и/или содержит мономеры с высокой Tg, предпочтительно циклоалифатические или ароматические мономеры, или, в случае полиэстера, один или более мономеров, выбираемых из группы, состоящей из 1,4-диметилолциклогексана (CHDM), трициклодекандиметанола (TCD-диола), изосорбида, пента-спирогликоля, гидрированного бисфенола А и тетраметилциклобутандиола.

[0071] Кроме того, принимая во внимание достижение высокой Tg, кроющая композиция из порошкового материала содержит компонент B или гибридный компонент A/B, являющийся полиэстер(мет)акрилатом, полиэстеруретан(мет)акрилатом, эпокси(мет)акрилатом или уретан(мет)акрилатом, или является полиэстером, содержащим блоки фумарата, малеата или итаконата, предпочтительно фумарата, или является полиэстером, законцованным изоцианатом или эпокси-функциональной активированной ненасыщенной группой.

[0072] Вышеупомянутые меры для достижения высокой Tg в сшиваемых компонентах A или B или гибриде A/B могут быть выгодно объединены с присутствием кристаллических компонентов. Компоненты в кроющей композиции из порошкового материала могут быть аморфными или кристаллическими. В том случае, когда компоненты в композиции являются полностью аморфными, Tg этих компонентов должна быть в достаточной степени высокой, но этого может быть трудно достичь в комбинации с низкой вязкостью расплава при низких температурах. Следовательно, может быть предпочтительным, чтобы композиция порошкового покрытия содержала один или несколько компонентов, предпочтительно сшиваемых компонентов A или B, или гибрида A/B, или компонентов системы C катализатора, или отдельных различных пластификаторов, которые находятся в (полу-)кристаллическом состоянии в кроющей композиции из порошкового материала и имеют температуру плавления 40-150°C, предпочтительно 50-130°C, более предпочтительно от 60 или 70 до 120°C, и наиболее предпочтительно 60-110°C. Предпочтительно один или более компонентов A или B или компонентов системы C катализатора являются (полу-)кристаллическими или смесью аморфных и (полу-)кристаллических компонентов, но кристаллические компоненты также могут быть добавками без дополнительной роли в реакции сшивки. Кристаллические компоненты предпочтительно имеют Tg в расплавленном состоянии ниже 50°C, или более предпочтительно ниже 30, 20 или даже 10°C, и значение Tm в кристаллизованном состоянии в композиции краски в указанном диапазоне. Кристаллические компоненты имеют более низкую вязкость расплава в расплавленном состоянии, но не уменьшают Tg при нахождении в кристаллическом состоянии. Преимущество (полу-)кристаллического полимера заключается в том, что может быть достигнуто более высокое значение Tg композиции в комбинации с более низкой вязкостью расплава при температуре отверждения благодаря эффекту пластификации при плавлении. Количество кристаллических компонентов выбирается вместе с другими влияющими на Tg параметрами, чтобы получить правильный баланс вязкости расплава при предусматриваемой температуре отверждения меньше чем 60 Па·с, более предпочтительно меньше чем 50, 40, 30, 20, 10 или даже 5 Па·с, и значения Tg порошковой краски предпочтительно выше 35°C. В процессе приготовления необходимо следить за тем, чтобы кристаллизуемые компоненты находились в кристаллическом состоянии в порошковой краске при использовании.

[0073] Наиболее предпочтительно кроющая композиция из порошкового материала содержит сшиваемый RMA полимер в соответствии с другим аспектом настоящего изобретения, у которого есть особенности, адаптированные для использования в сшиваемой RMA кроющей композиции из порошкового материала. В частности, с точки зрения достижения хороших свойств текучести и выравнивания, а также хорошей химической и механической стойкости, было найдено, что предпочтительно в кроющей композиции из порошкового материала по меньшей мере один из сшиваемых компонентов A или B, или гибрид A/B является полимером, предпочтительно выбираемым из группы акриловых, полиэстерных, полиэстерамидных, полиэстеруретановых полимеров, который

a) имеет среднечисловую молекулярную массу Mn, определяемую с помощью GPC, по меньшей мере 450 г/моль, предпочтительно по меньшей мере 1000, более предпочтительно по меньшей мере 1500, и наиболее предпочтительно по меньшей мере 2000 г/моль,

b) имеет средневесовую молекулярную массу Mw, определяемую с помощью GPC, самое большее 20000 г/моль, предпочтительно самое большее 15000, более предпочтительно самое большее 10000, и наиболее предпочтительно самое большее 7500 г/моль,

c) предпочтительно имеет распределение молекулярной массы Mw/Mn менее 4, и более предпочтительно менее 3, и очевидно выше 1,

d) имеет эквивалентный вес EQW в C-H или C=C по меньшей мере 150, 250, 350, 450 или 550 г/моль, и предпочтительно самое большее 2500, 2000, 1500, 1250 или 1000 г/моль, и среднечисловую функциональность реакционноспособных групп C-H или C=C 1-25, более предпочтительно 1,5-15, еще более предпочтительно 2-15, и наиболее предпочтительно 2,5-10 групп C-H на молекулу,

e) предпочтительно имеет вязкость расплава при температуре в диапазоне 100-140°C меньше чем 60 Па·с, и более предпочтительно меньше чем 40, 30, 20, 10 или даже 5 Па·с,

f) предпочтительно содержит амидные, мочевинные или уретановые связи и/или содержит мономеры с высоким значением Tg, предпочтительно циклоалифатические или ароматические мономеры, в частности полиэстерные мономеры, выбираемые из группы, состоящей из 1,4-диметилолциклогексана (CHDM), трициклоденкандиметанола (TCD-диола), изосорбида, пента-спирогликоля или гидрированного бисфенола А и тетраметилциклобутандиола,

g) имеет Tg выше 25°C, предпочтительно выше 35°C, более предпочтительно выше 40, 50 или даже 60°C, которая определяется как средняя точка с помощью DSC при скорости нагревания 10°C/мин, или является кристаллическим полимером с температурой плавления 40-150°C, предпочтительно 130°C, предпочтительно по меньшей мере 50 или даже 70°C, и предпочтительно ниже чем 150, 130 или даже 120°C (которая определяется с помощью DSC при скорости нагревания 10°C/мин).

[0074] Можно заметить, что RMA также используется для приготовления покрытия, начиная с жидких (не порошковых) композиций. Например, патентный документ WO2016166371 описывает сшиваемые RMA кроющей композиции, использующие систему катализатора, основанную на блокированном диоксидом углерода катализаторе сильного основания, реакционноспособного компонента A, например малонированного полиэстера, и реакционноспособного компонента B.

[0075] Свойства полимера Mn, Mw и Mw/Mn выбираются с учетом, с одной стороны, желаемой стабильности порошка, а с другой стороны, желаемой низкой вязкости расплава, а также предполагаемых свойств покрытия. Высокое значение Mn является предпочтительным для минимизации эффекты снижения Tg концевых групп, с другой стороны низкое значение Mw является предпочтительным, потому что вязкость расплава очень сильно связана с Mw, и желательна низкая вязкость; поэтому низкое значение Mw/Mn является предпочтительным.

[0076] С учетом достижения высокого значения Tg сшиваемый RMA полимер предпочтительно содержит амидные, мочевинные или уретановые связи и/или содержит мономеры с высокой Tg, предпочтительно циклоалифатические или ароматические мономеры, или в случае полиэстера содержит мономеры, выбираемые из группы, состоящей из 1,4-диметилолциклогексана (CHDM), TCD-диола, изосорбида, пента-спирогликоля или гидрированного бисфенола А и тетраметилциклобутандиола.

[0077] В том случае, когда сшиваемый RMA полимер представляет собой гибридный полимер A/B, дополнительно предпочтительно, чтобы полимер также содержал одну или несколько групп компонентов B, выбираемых из группы, состоящей из акрилата или метакрилата, фумарата, малеата и итаконата, предпочтительно (мет)акрилата или фумарата. Кроме того, если его использовать в качестве кристаллического материала, предпочтительно, чтобы сшиваемый полимер RMA имел кристалличность при температуре плавления 40°C - 130°C, предпочтительно по меньшей мере 50 или даже 70°C, и предпочтительно ниже чем 150, 130 или даже 120°C (определяемой с помощью DSC при скорости нагревания 10°C/мин). Следует отметить, что это температура плавления (чистого) полимера, а не полимера в смеси.

[0078] В одном предпочтительном варианте осуществления сшиваемый RMA полимер, содержащий полиэстер, полиэстерамид, полиэстеруретан или уретанакрилат, который содержит мочевинные, уретановые или амидные связи, полученные из циклоалифатических или ароматических изоцианатов, предпочтительно циклоалифатических изоцианатов, имеет Tg по меньшей мере 40°C, предпочтительно по меньшей мере 45 или 50°C, и самое большее 120°C, и среднечисловую молекулярную массу Mn 450-10000, предпочтительно 1000-3500 г/моль, и предпочтительно максимальное значение Mw 20000, 10000 или 6000 г/моль, а также снабжен сшиваемыми RMA компонентами A или B, или и тем, и другим. Полимер может получаться, например, путем реакции прекурсора полимера, содержащего упомянутые сшиваемые RMA группы, с некоторым количеством циклоалифатических или ароматических изоцианатов для увеличения Tg. Количество таких добавляемых изоцианатов или формируемых мочевинных/уретановых связей выбирается так, чтобы Tg повышалась по меньшей мере до 40°C, предпочтительно по меньшей мере до 45 или 50°C.

[0079] Предпочтительно сшиваемый RMA полимер представляет собой полиэстер или полиэстеруретан, содержащий малонат в качестве доминирующего компонента A, и имеющий среднечисловую малонатную функциональность 1-25, более предпочтительно 1,5-15, еще более предпочтительно 2-15, и наиболее предпочтительно 2,5-10 малонатных групп на молекулу, средневесовую молекулярную массу, определяемую с помощью GPC, от 500 до 20000, предпочтительно 1000-10000, и наиболее предпочтительно 2000-6000 г/моль, который получается путем реакции гидрокси- и малонатно-функционального полимера с изоцианатом для создания уретановых связей.

[0080] Кроме того, этот полимер может быть аморфным или (полу-)кристаллическим полимером или их смесью. Полукристаллический означает частично кристаллический и частично аморфный. (Полу)-кристалличность следует определять с помощью эндотерм плавления DSC, целевая кристалличность определяется как имеющая пиковую температуру плавления DSC Tm по меньшей мере 40°C, предпочтительно по меньшей мере 50°C, более предпочтительно по меньшей мере 60°C и предпочтительно самое большее 130, 120, 110 или 100°C. Определяемая с помощью DSC Tg такого компонента в полностью аморфном состоянии предпочтительно составляет менее 40°C, более предпочтительно менее 30, 20 или даже 10°C.

[0081] Принимая во внимание улучшение продолжительности хранения кроющей композиции из порошкового материала, было найдено, что выгодно использовать связанные полимером функциональности C2 и C3, в частности полимер, содержащий карбоксилат и необязательно также компоненты карбоновой кислоты C2 и C3. Считается, что продолжительность хранения улучшается за счет снижения подвижности и воздействия Tg. Дополнительное преимущество состоит в том, что полимерные компоненты с высокими значениями EQW по сравнению с компонентами с низкими EQW более легко смешиваются в кроющую композицию из порошкового материала, например когда составы готовятся в экструдере, и риск образования неоднородности уменьшается.

[0082] Настоящее изобретение таким образом также относится к полимеру (полимеру C3/2) и его использованию в качестве компонента латентного основного катализатора в сшиваемых RMA композициях покрытия, причем упомянутый полимер содержит группы C2 слабого основания и необязательно кислотные группы C3, причем группы C2 слабого основания предпочтительно формируются путем частичной или полной нейтрализации кислотных групп C3 на полимере, причем C2 и C3 предпочтительно представляют собой группы карбоксилата и карбоновой кислоты, причем этот полимер предпочтительно выбирается из группы, состоящей из акриловых, полиэстерных, полиэстерамидных и полиэстеруретановых полимеров, причем этот полимер необязательно содержит донорные группы C-H, акцепторные группы C=C, или и то, и другое, причем этот полимер предпочтительно имеет

a) кислотное число в ненейтрализованной форме по меньшей мере 3, более предпочтительно 5, 7, 10, 15 или даже 20 мг KOH/г, и предпочтительно меньше чем 100, 80, 70, 60 мг KOH/г,

b) катион четвертичного аммония или фосфония, предпочтительно катион тетрабутил- или этиламмония,