1

Изобретение относится к получению лакокрасочных покрытий, в частности порошковых лакокрасочных материалов на основе эпоксидных смол, имеющих преимущества перед существующими видами покрытий, как в отиощеиии технологии их производства, так и по эксплуатационным свойствам. В состав таких материалов входят: эпоксидная смола и отвердитель, а также пигменты, наполнители, поверхностно-активные вещества, тиксотропные и другие целевые добавки.

Известна эпоксидная порошковая композиция на основе высокомолекулярной эпоксидной диановой смолы с использованиеаМ в качестве отвердителя дициандиампда (ДЦДА). Этот отвердитель характеризуется низкой реакционной способностью по отношению к эпоксидным смолам при температуре 100- 130°С (системы с ДЦДА стабильны при хранении в течение не менее 6 мес.) и довольно высокой реакционной способностью при 150- 200°С.

ДЦДА, введенный в систему в избытке, не связывается с функциональными группами смолы в процессе отверждения вследствие небольших скоростей реаКций, что приводит к недостаточно частой сшивке полимера, выкристаллизовыванию ДЦДА и, как следствие, к недостаточно высоким защитным свойствам пленки. Покрытия на основе порошковых композиций с отвердителем ДЦДА характеризуются неудовлетворительной термостойкостью-при 80-85°С наступает размягчение системы, а также недостаточной адгезией, величина которой значительно - снижается как при повышенных, так и при отрицательных температурах.

Цель изобретения - создать .порошковые лакокрасочные материалы на основе эпоксидпых смол, характеризующиеся высоко адгезией при повышенных и пониженных температурах, новыщенной химстойкостью, термостойкостью покрытия до 130-140°С и диэлектрическими свойствами с сохранением удовлетворительных физико-химических свойств.

Достигается это путем использования комплексного отверднтеля смеси ДЦДА и 100%-ной маслораствориамой маслорейктивной фенолформальдегидиой смолы резольпого типа с температурой размягчения по кольцу и шару 55-74°С. При этом в состав композиции вводят 95-97 вес. ч. эпоксидной диановой смолы с мол. весом 2500-3500 5-4 вес. ч. фенолформальдегидной смолы и 2 вес. ч. ДЦДА. Сначала в реакцию вступают ДЦДА и фе нолформальдегидная смола, а затем уже образовавшийся продукт реагирует с эпоксидной смолой по эпоксидным и гидроксильным

группам.

В обогреваемый реактор-смеситель непрерывного действия дозируют измельченную эпоксидную смолу, пигменты, поверхностиоактивное вещество, наполнители, тиксотропную дОбавку и отвердитель (дициандиамид-f4-фенолформальдегидная смола).

В смесителе компоненты перемешивают при температуре, превышающей температуру текучести эпоксидной смолы, полной гомогенизапии достигают за 4-6 -мин. После выхода из смесителя полученный сплав охлаждают, измельчают на дробящих устройствах до нужной степени тонины и наносят на защищаемую поверхность одним из известных методов.

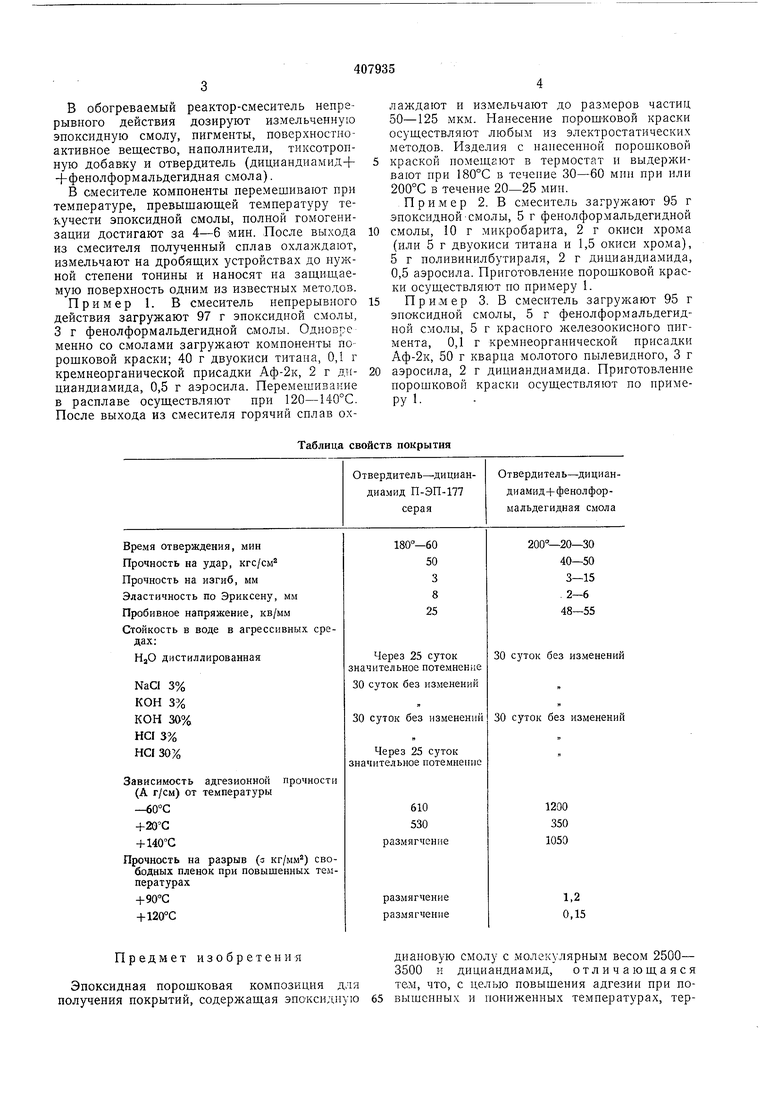

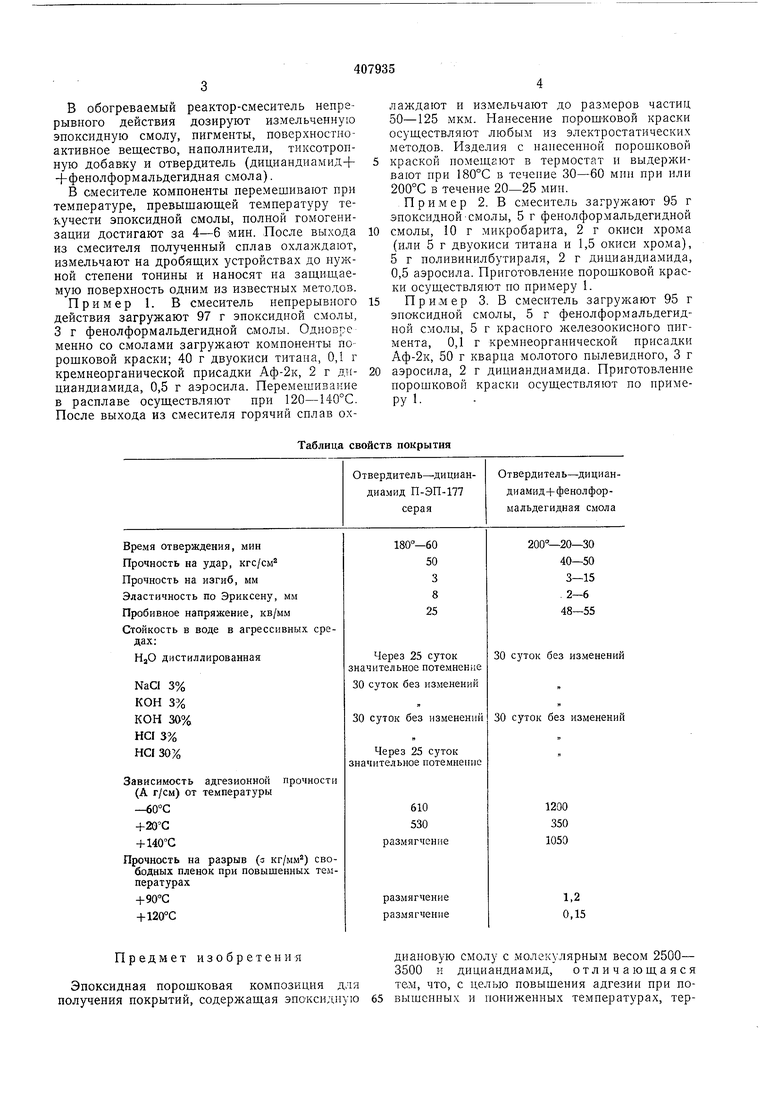

Пример 1. В смеситель непрерывного действия загружают 97 г эпоксидной смолы, 3 г фенолформальдегидной смолы. Одновре менно со смолами загружают компоненты по рошковой краски; 40 г двуокиси титана, 0,1 г кремнеорганической присадки Аф-2к, 2 г дициандиамида, 0,5 г аэросила. Перемешивание в расплаве осуществляют при 120-140°С. После выхода из смесителя горячий сплав охТаблица свойств покрытия

Время отверждения, мин Прочность на удар, кгс/см Прочность на изгиб, мм Эластичность по Эриксену, мм Пробивное напряжение, кв/мм

Стойкость в воде в агрессивных дах:

НаО дистиллированная

NaCI 3% КОН 3% кон 30%

на 3%

HCf 30%

Зависимость адгезионной прочн (А г/см) от температуры

-60°С -Ь20С

-М40С

Прочность на разрыв (а кг/МгМ) бодных пленок при повышенных пературах

+12Q°C Предмет изобретения Эпоксидная порошковая композиция для получения покрытий, содержащая эпоксидную 65

лаждают и измельчают до размеров частиц 50-125 мкм. Нанесение порошковой краски осуществляют любым из электростатических л етодов. Изделия с нанесенной порошковой

краской помещают в термостат и выдерживают при 180°С в течение 30-60 мин при или 200°С в течение 20-25 мин.

Пример 2. В смеситель загружают 95 г эпоксиднойСМОЛЫ, 5 г фенолформальдегидной

смолы, 10 г микробарита, 2 г окиси хрома (или 5 г двуокиси титана и 1,5 окиси хрома), 5 г поливинилбутираля, 2 г дициандиамида, 0,5 аэросила. Приготовление порошковой краски осуществляют по примеру 1.

Пример 3. В смеситель загру}кают 95 г эпоксидной смолы, 5 г фенолформальдегидной смолы, 5 г красного железоокисного пигмента, 0,1 г кремнеорганической присадки Аф-2к, 50 г кварца молотого пылевидного, 3 г

аэросила, 2 г дициаидиамида. Приготовление порошковой краски осуществляют по примеРУ 1Отвердитель-дициандиамид+фенолформальдегидная смола

200 -20-30 40-50

3-15

2-6 48-55

30 суток без из.менений 30 суток без изменений

Через 25 суток значительное потемнение

1200

350

1050

1,2

размягчение

0,15 размягчение диановую смолу с молекулярным весом 2500- 3500 и дициандиамид, отличающаяся тем, что, с целью повышения адгезии при повышенных и пониженных температурах, тер5мостойкссти покрытий до 130-140°С, химстойкости и диэлектрических свойств, в композицию введена 100%-ная маслорастворимая маслореактивная фенолформальдегидная смола резолыюго типа с температурой размягче-5 НИН по кольцу и шару 55-75°С и компонен6ты взяты в следующем весовом соотношении (в вес. ч.): Эпоксидная смола 95-97 Фенолформальдегидная смола 5-3 Дициандиамид 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция для покрытий | 1979 |

|

SU825567A1 |

| ПОРОШКОВАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU361186A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ДЛЯ ТЕКСТУРИРОВАННОГО ПОКРЫТИЯ | 1991 |

|

RU2045559C1 |

| Способ получения эпоксидной порошковой композиции для покрытий | 1977 |

|

SU702050A1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2309966C1 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1990 |

|

RU2030429C1 |

| Порошковая краска для покрытий | 1989 |

|

SU1735334A1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

Даты

1973-01-01—Публикация