Изобретение относится к способам и установкам для переработки беспламенным сжиганием твердых органических отходов в расплаве солей и щелочей и может быть использовано в химической, нефтехимической, атомной и других отраслях промышленности.

Известен способ уничтожения твердых органических веществ в расплаве солей или щелочей путем смешения их с горячим расплавом и пиролитическим разложением с частичным окислением за счет подаваемого воздуха (см. EP 0070789, C 10 B 53/00, 26.01.1983). Способ позволяет уничтожать непригодные взрывчатые вещества и пороха без загрязнения окружающей среды.

Недостатками данного способа является возможное воспламенение газообразных продуктов пиролиза, накопление в расплаве значительного количества углерода при уничтожении труднопиролизуемых веществ, таких как ионообменные смолы, пластмассы, что резко снижает скорость пиролиза отходов; увеличение вязкости расплава вследствие накопления карбонатов, что приводит также к снижению скорости пиролиза отходов.

Наиболее близким по своей сущности и достигаемому результату является способ деструкции продуктов на основе органических веществ (см. а.с. СССР 911091, F 23 G 7/00, 07.03.1982).

Недостатком данного способа являются его периодичность, связанная с остановками процесса деструкции продуктов для регенерации расплава.

Известна установка для сжигания низко- и среднеактивных твердых органических отходов. В установке предусматривается предварительное измельчение отходов, сжигание, рекуперация и очистка отходящих газов (см. 3rd Annu. Sci. Conf. Nucl. Soc. Moscow, St.-Petersburg, 14-18 Sept.: Book Abstr. - St.-Petersburg, 1992. - P. 540-544).

Недостатком данной установки является высокая температура (1100-1200oC) сжигания отходов, которая приводит к генерации вторичного загрязнения - оксидов азота за счет окисления атмосферного азота.

Наиболее близким по своей сущности и достигаемому результату является установка для сжигания опасных отходов, содержащая печь-деструктор, дожигательную камеру, блок очистки от кислых газов и твердых частиц, фильтры (см. Incinerat. Conf. "Therm. Treat, of Radioact, Hazardous Chem., Mixed and Med. Wastes", Knoxville, Tenn., May 13-17, 1991: Proc. - [Irvine (Calif.)], 1991. - P. 221-229).

Недостатками данной установки является высокая температура (1200oC) в дожигательной камере и отсутствие повторного использования тепла.

Известна установка для термического разложения углеводородов в расплавленных солях, включающая реактор и реактор-подогреватель, штуцеры для подвода сырья и топочных газов, циркуляционные трубы, штуцеры для отвода углеводородного сырья и топочных газов, теплообменники (см. Процессы, аппараты и автоматизация химических производств. - Пермь. - 1978. - С. 140-149).

Недостатками указанной установки являются ее громоздкость и большие потери тепла из-за наличия двух корпусов, необходимость непрерывного контроля за накоплением кокса на поверхности расплава реактора для периодического переключения направления потоков сырья и топочных газов и последующей регенерации расплава реактора, а также нижняя подача сырья и топочных газов.

Наиболее близким по своей сущности и достигаемому результату является газлифтный реактор для проведения процессов в расплавленных средах, содержащий корпус, крышку, днище, реакционную и регенерационную трубы, штуцеры для ввода и вывода сырья и продуктов реакции (см. а.с. СССР 980806, B 01 J 10/00, 15.12.1982).

Недостатками данного газлифтного реактора является сложность его конструкции и низкая надежность в работе, обусловленная нижней подачей регенерационного газа в газлифтный реактор и необходимостью организации согласованного восходящего движения расплава, как в реакционной, так и в регенерационной трубах. В реакторе необходим постоянный контроль за наличием циркуляции расплава по всему объему реактора. Кроме того, в газлифтном реакторе затруднена регенерация расплава (без подачи сырья) при избыточном его загрязнении из-за необходимости регулировки давления в штуцере для отвода регенерационного газа, чтобы обеспечить циркуляцию расплава по всему объему реактора.

Техническим результатом изобретения является повышение эффективности и надежности переработки твердых органических отходов в расплаве солей и щелочей.

Сущность изобретения

Технический результат достигается тем, что по предлагаемому способу переработки твердых органических отходов в расплаве солей и щелочей при температуре 400-900oC твердые органические отходы предварительно обрабатывают, подачу твердых органических отходов и газов осуществляют ниже поверхности расплава, при этом переработку твердых органических отходов и регенерацию расплава разделяют в пространстве и проводят одновременно, температуру расплава в процессе переработки отходов повышают, а отходящие газы переработки твердых органических отходов и отходящие газы регенерации расплава подвергают очистке; обработку твердых органических отходов - целлюлозных материалов осуществляют 15-20%-ным раствором щелочей; повышение температуры расплава проводят пропорционально накоплению в нем карбонатов; горячие отходящие газы переработки твердых органических отходов и отходящие газы регенерации расплава приводят во взаимодействие при температуре 700-900oC, далее газы очищают от оксидов азота и серы при температуре 400-450oC, окончательную очистку от примесей органических веществ осуществляют на слое катализатора при температуре 450-500oC; отходящие газы регенерации расплава используют в качестве окислителя, а отходящие газы переработки твердых органических отходов в качестве топлива.

Обработку твердых органических отходов - их измельчение, осуществляют для увеличения скорости переработки, а целлюлозных материалов - для снижения дымообразования дополнительной пропиткой 20%-ным раствором щелочей.

Эффект обработки отходов раствором щелочей заключается в том, что поверхность обработанных 20%-ным раствором щелочи частиц целлюлозных материалов модифицируется и приобретает способность смачиваться расплавом. В результате этого ускоряется прогрев целлюлозных материалов до температуры расплава, обеспечивается более полное протекание химических реакций расплава с целлюлозным материалом отходов, а пузырьки газов - продукты переработки, будучи гидрофобными, легко отделяются от целлюлозного материала и всплывают на поверхность расплава, не блокируя поверхность твердых частиц и не увлекая их за собой при подъеме.

Быстрый прогрев (сотни градусов в секунду) влажных твердых органических отходов - целлюлозных материалов приводит к мгновенному испарению влаги, созданию высокого давления в порах частиц отходов и их последующему дроблению - то есть повышение влажности отходов способствует ускорению процесса их переработки. Кроме того, обработка твердых органических отходов раствором щелочей способствует компенсации потерь расплава, что происходит за счет испарения с его поверхности.

Подачу твердых органических отходов и газов осуществляют ниже поверхности расплава для увеличения поверхности контакта с расплавом, а, следовательно, и ускорения процессов переработки твердых органических отходов и регенерации расплава.

Для эффективного использования расплава переработку твердых органических отходов и регенерацию расплава проводят одновременно. Часть расплава при этом используют для переработки отходов, а другую регенерируют. Между частями расплава имеется постоянный и интенсивный массообмен.

По мере накопления в расплаве карбонатов, которые образуются в результате взаимодействия расплава и углекислого газа из состава продуктов пиролиза (а также сульфатов и фосфатов за счет взаимодействия расплава с серой и фосфором, присутствующими в твердых органических отходах), происходит повышение температуры плавления и вязкости расплава. Для восстановления первоначальных свойств расплава необходимо повышать его температуру с 400-450oC до ~900oC (температуры плавления карбонатов калия и натрия). Повышение температуры расплава, в котором происходит переработка твердых органических отходов, пропорционально связано с содержанием карбонатов.

Технический результат достигается тем, что в установке для переработки твердых органических отходов в расплаве дожигательная камера содержит псевдоожиженный слой с инертной насадкой, блоком очистки от кислых газов является противоточный реактор стесненного падения хемосорбента, после которого последовательно установлены каталитический реактор и теплообменник.

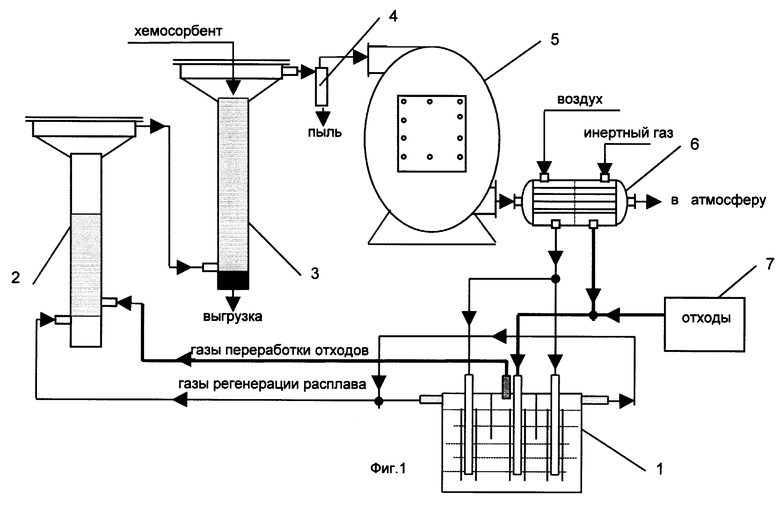

Технический результат достигается тем, что в деструкторе для переработки твердых органических отходов в расплаве пространство над расплавом под крышкой разделено на три зоны, образованные перегородками, заглубленными в расплав, штуцеры над расплавом для ввода газов и отходов погружены в расплав и вместе с реакционными и регенерационными трубами образуют газлифтные реакторы; газлифтный реактор с реакционной трубой расположен в центральной части устройства, а газлифтные реакторы с регенерационными трубами - в периферийных частях.

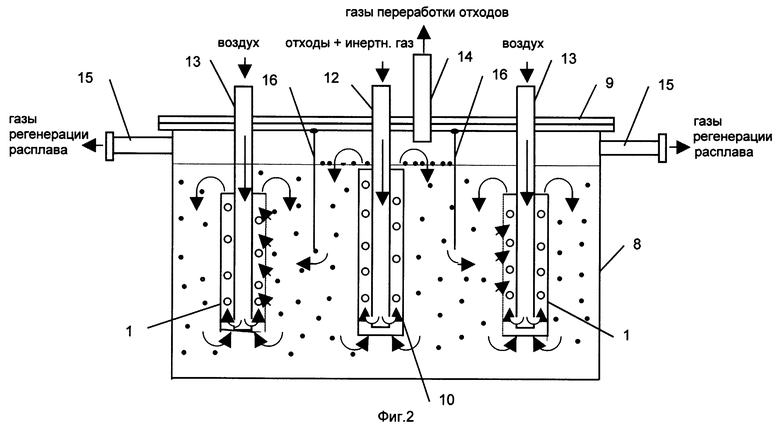

На фиг. 1 изображена схема установки переработки твердых органических отходов в расплаве солей и щелочей с очисткой отходящих газов; на фиг. 2 изображена схема деструктора для переработки твердых органических отходов в расплаве солей и щелочей.

Установка для переработки твердых органических отходов в расплаве с очисткой отходящих газов состоит из деструктора 1 с расплавом солей и щелочей, дожигательной камеры с псевдоожиженным слоем инертной насадки 2, противоточного реактора стесненного падения хемосорбента 3, циклона 4, каталитического реактора 5, теплообменника 6 и измельчителя отходов 7.

Установка работает следующим образом.

Инертный газ (азот, углекислый газ и т.д.) вместе с отходами из измельчителя 7 и воздух (или воздух, обогащенный кислородом) подают в деструктор 1. Горячие отходящие газы переработки твердых органических отходов и регенерации расплава подают в разогретую до температуры 700-900oC дожигательную камеру 2 с псевдоожиженным слоем инертной насадки (например, SiO2), причем отходящие газы регенерации расплава используют для псевдоожижения слоя инертной насадки, а отходящие газы переработки твердых органических отходов, содержащие органические вещества, подают в слой инертной насадки, где происходит окисление органических веществ кислородом воздуха.

Затем газы попадают в противоточный реактор стесненного падения хемосорбента 3, где происходит их очистка от кислых газов (оксидов азота и серы) путем улавливания в противоточном газовом потоке на твердом тонкоизмельченном хемосорбенте (например, известняке, доломите), подаваемом в верхнюю часть реактора и выводимом в его нижней части. Температура процесса - 400-450oC. После отделения пыли в циклоне 4 очищаемые газы подают в каталитический реактор 5, где происходит окончательная очистка от примесей органических веществ при температуре 450-500oC. Очищенные газы проходят теплообменник 6 и подогревают идущие в деструктор 1 инертный газ и воздух.

Деструктор для переработки твердых органических отходов состоит из корпуса 8, крышки 9, реакционной 10 и регенерационных труб 11, штуцеров для ввода отходов вместе с инертным газом 12, воздуха 13 и вывода газов переработки отходов 14 и газов регенерации расплава 15, перегородок 16.

Деструктор работает следующим образом.

При подаче в деструктор через штуцер 12 твердых органических отходов одновременно с инертным газом ниже поверхности расплава в реакционной трубе 10 происходит переработка (пиролиз) отходов, а поднимающиеся вверх газы переработки создают в реакционной трубе 10 восходящее движение расплава. Газообразные продукты переработки отходов вместе с инертным газом попадают в центральную часть подкрышечного пространства и отводятся через штуцер 14, а расплав опускается вниз.

Одновременно с этим через штуцеры 13 в трубы 11 ниже поверхности расплава поступает воздух, который обеспечивает восходящее движение расплава и его регенерацию. Газы регенерации расплава попадают в периферийные части подкрышечного пространства и отводятся через штуцеры 15.

Расплав, загрязненный твердыми продуктами переработки (углерод) в реакционной трубе 10, перемешивается по всему объему расплава благодаря наличию восходящего движения расплава в реакционной 10 и регенерационных трубах 11, нисходящему движению расплава в пространствах, ограниченных корпусом деструктора 8 и перегородками 16, а также отсутствию перегородок в нижней части корпуса 8 деструктора. Этим обеспечивается перенос пиролитического углерода из зоны его образования в зону регенерации расплава.

Таким образом, обеспечивается повышение эффективности и надежности переработки твердых органических отходов в расплаве солей и щелочей.

При избыточном накоплении в расплаве пиролитического углерода возможно прекращение подачи твердых органических отходов и прямая регенерация расплава.

Для иллюстрации заявляемого изобретения приводим примеры осуществления заявляемого способа с использованием заявляемого устройства.

Пример 1. На переработку поступают твердые органические отходы - хлопчатобумажная ветошь. Главная задача - переработать эту ветошь без загрязнения атмосферы продуктами переработки.

По предлагаемому способу в лабораторной установке ветошь измельчают до размеров частиц 0.5-1.0 мм и обрабатывают 20%-ным раствором едкого натра в течение 10 мин. Производительность установки по ветоши - 100 г/час. Далее измельченную ветошь и инертный газ (азот) с расходом 100 л/час подают в деструктор ниже поверхности расплава едкого натра. Расплав разогревают до температуры 450oC. Высота расплава составляет 30 см. Одновременно в деструктор для регенерации расплава подают 2 м3/час воздуха.

Процесс переработки ветоши протекает стабильно. Ветошь полностью окисляется до углекислого газа и воды. По окончании процесса пироуглерод в расплаве щелочи обнаружен не был.

После накопления в расплаве 10% карбоната натрия температуру расплава повышают до 500oC, а после достижения в расплаве концентрации карбоната натрия 20% температуру повышают до 550oC.

При обработке ветоши раствором едкого натра концентрацией менее 15% наблюдается снижение уровня расплава из-за уноса паров едкого натра с отходящими газами, уменьшение смачиваемости ветоши и вызванные этим падение скорости переработки хлопчатобумажной ветоши, а также накопление в расплаве пироуглерода.

Горячие газообразные продукты переработки хлопчатобумажной ветоши из центральной части подкрышечного пространства деструктора и газообразные продукты регенерации расплава из периферийных частей подкрышечного пространства через штуцеры отводят в разогретую до температуры 700-900oC дожигательную камеру с псевдоожиженном слоем инертной насадки (зернистый оксид кремния), причем отходящие газы регенерации расплава, содержащие до 16-18% об. кислорода и до 1.5 г/м3 монооксида углерода используют в качестве окислителя для псевдоожижения слоя инертной насадки, а отходящие газы переработки твердых органических отходов, содержащие до 30-40 г/м3 органических веществ подают в качестве топлива в слой инертной насадки, где происходит полное окисление органических веществ кислородом воздуха.

Затем газы попадают в противоточный реактор стесненного падения, разогретый до 450oC, где происходит очистка от примесей оксидов азота и серы путем улавливания последних на витающем в газовом потоке тонкоизмельченном порошке хемосорбента-известняка, подаваемого в верхнюю часть реактора и выводимого в его нижней части.

После отделения в циклоне пыли известняка газы подают в каталитический реактор, где происходит дожигание примесей органических веществ на катализаторе ИКТ-12-8 при объемной скорости W = 10000 час-1 и температуре 450-500oC. Очищенные газы далее проходят теплообменник и подогревают идущие в деструктор инертный газ и воздух.

Таким образом, пиролиз ветоши в расплаве едкого натра осуществляется эффективно и без загрязнения атмосферы.

Пример 2. На переработку поступают твердые органические отходы - смесь ионообменных смол КУ-2 и АВ-17. Главная задача - переработать смолы без загрязнения атмосферы продуктами переработки.

По предлагаемому способу в лабораторной установке 100 г/час ионообменных смол подают вместе с инертным газом (азотом) расходом 100 л/час в деструктор ниже поверхности расплава смеси едкого натра и едкого кали. Расплав разогрет до температуры 500oC. Одновременно в деструктор подают 4 м3/час воздуха. Повышенный расход воздуха необходим для регенерации расплава из-за интенсивного образования пиролитического углерода при переработке ионообменных смол.

Процесс переработки смол КУ-2 и АВ-17 протекает стабильно. Органическая часть смол полностью сгорает до углекислого газа и воды. Пироуглерод в расплаве щелочей обнаружен не был.

После накопления в расплаве 15% карбонатов натрия и калия температуру расплава повышают до 580oC, а после достижения в расплаве концентрации карбонатов 25% до 730oC.

Горячие газообразные продукты переработки ионообменных смол из центральной части подкрышечного пространства деструктора и газообразные продукты регенерации расплава из периферийных частей подкрышечного пространства через штуцеры отводят в разогретую до температуры 700-900oC дожигательную камеру с псевдоожиженном слоем инертной насадки (зернистый оксид алюминия), причем отходящие газы регенерации расплава, содержащие до 15-16% об. кислорода и до 2.5 г/м3 монооксида углерода, используют в качестве окислителя для псевдоожижения слоя инертной насадки, а отходящие газы пиролиза твердых органических отходов, содержащие до 30-40 г/м3 органических веществ подают в качестве топлива в слой инертной насадки, где происходит полное окисление органических веществ кислородом воздуха.

Затем газы попадают в противоточный реактор стесненного падения, разогретый до 450oC, где происходит очистка от примесей оксидов азота и серы путем улавливания последних на витающем в газовом потоке тонкоизмельченном порошке хемосорбента-известняка, подаваемого в верхнюю часть реактора и выводимого в его нижней части.

После отделения в циклоне пыли известняка газы подают в каталитический реактор, где происходит дожигание примесей органических веществ на катализаторе ИКТ-12-8 при объемной скорости W = 10000 час-1 и температуре 450-500oC. Очищенные газы далее проходят теплообменник и подогревают идущие в деструктор инертный газ и воздух.

Таким образом, заявляемый способ и устройства для его осуществления позволяют добиться повышения эффективности и надежности переработки твердых органических отходов в расплаве солей и щелочей.

Предлагаемое техническое решение соответствует критериям промышленной применимости, новизны и изобретательского уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННЫЙ АППАРАТ | 1998 |

|

RU2144840C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2123375C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| Печь для селективной переработки твердых бытовых и промышленных отходов | 2023 |

|

RU2822523C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

| УСТАНОВКА ПО ПЕРЕРАБОТКЕ БЫТОВЫХ ОТХОДОВ И ГАЗИФИКАЦИИ МЕЛКОЗЕРНИСТОГО ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2097654C1 |

| Газлифтный реактор | 1981 |

|

SU980806A1 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ РАДИОАКТИВНЫХ РАСТВОРОВ | 1998 |

|

RU2147777C1 |

Изобретение относится к способам и установкам для переработки беспламенным сжиганием твердых органических отходов в расплаве солей и щелочей и может быть использовано в химической, нефтехимической, атомной и других отраслях промышленности. Способ переработки твердых органических отходов в расплаве солей и щелочей при температуре 400-900°С включает подачу твердых органических отходов и газов и отвод полученных продуктов, при этом подачу твердых органических отходов в расплав осуществляют совместно с инертным газом, а регенерацию расплава проводят кислородсодержащим газом. Твердые органические отходы предварительно обрабатывают, подачу твердых органических отходов и газов осуществляют ниже поверхности расплава, при этом переработку твердых органических отходов и регенерацию расплава разделяют в пространстве и проводят одновременно, температуру расплава в процессе переработки отходов повышают, а отходящие газы переработки твердых органических отходов и отходящие газы регенерации расплава подвергают очистке. Установка для переработки твердых органических отходов в расплаве включает деструктор, дожигательную камеру, блок очистки от кислых газов и твердых частиц. Дожигательная камера содержит псевдоожиженный слой с инертной насадкой, блоком очистки от кислых газов и твердых частиц является противоточный реактор стесненного падения хемосорбента, после которого последовательно установлены каталитический реактор и теплообменник. Деструктор для переработки твердых органических отходов в расплаве включает корпус, крышку, реакционные и регенерационные трубы, штуцеры для ввода газов и отходов и вывода продуктов реакции. Пространство над расплавом под крышкой разделено на три зоны, образованные перегородками, заглубленными в расплав, штуцеры для ввода газов и отходов погружены в расплав и вместе с реакционными и регенерационными трубами образуют газлифтные реакторы. Данные изобретения позволяют повысить эффективность и надежность переработки твердых органических отходов в расплаве солей и щелочей. 3 с. и 5 з.п.ф-лы, 2 ил.

| 0 |

|

SU70789A1 | |

| Incinerat | |||

| Conf | |||

| "Therm | |||

| Treat, of Radioact, Hazardous Chem, Mixed and Med | |||

| Wastes." Knoxwille | |||

| Tenn | |||

| Насос | 1917 |

|

SU13A1 |

| Proc | |||

| - [Irvine (Calif.)], 1991, p | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Газлифтный реактор | 1981 |

|

SU980806A1 |

| ПТБ | 0 |

|

SU404824A1 |

| Способ уничтожения органических отходов | 1980 |

|

SU911091A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2082061C1 |

| RU 94046210 А1, 27.10.1996 | |||

| Способ получения основы валяной обуви | 1987 |

|

SU1454887A1 |

| US 4574714 А, 11.03.1986 | |||

| НАПИТОК ГАЗИРОВАННЫЙ БЕЗАЛКОГОЛЬНЫЙ | 2008 |

|

RU2376894C2 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-12-10—Публикация

1998-09-15—Подача