Настоящее изобретение относится к поглощающим материалам для использования в герметичных корпусах, содержащих электронную схему и по меньшей мере один лазер высокой мощности. В данном случае термин "высокая мощность" означает высокую интенсивность света на единицу площади, т.е. фотонного потока на единицу площади. Лазеры высокой мощности характеризуются плотностью фотонного потока, составляющей около 0,1 МВт/см2 и выше.

Внедрение оптических усилителей в телекоммуникационные системы привело к использованию лазеров высокой мощности. Кроме того, потребность в системах с высокой скоростью операций и большими интервалами повторений дало толчок к применению сигнальных лазеров высокой мощности. Было обнаружено, что для достижения приемлемого времени жизни лазера корпуса таких лазеров необходимо модернизировать по сравнению с традиционной промышленной практикой.

Возможной причиной сокращения времени жизни лазера в стандартном корпусе является накопление твердых или жидких веществ на интенсивно облучаемых поверхностях, например, на передней, внешней грани лазера, линзах в луче лазера или волокнистых линзах и окнах. Поверхностное накопление может происходить следующим образом. В герметично закрытом корпусе лазера содержатся летучие углеводороды из остатков паяльного флюса, растворители, использующиеся для очистки, загрязнения из окружающей среды и т.п. При попадании углеводорода в лазерный фотонный поток может протекать фотореакция. Продукты фотореакции могут образовать осадок на интенсивно освещенных поверхностях. Такие отложения, отражающие или поглощающие свет лазера, вызывают ухудшение его работы. При поглощении фотонов отложениями может произойти выделение тепла, вызывающее плавление активной или неактивной поверхности. В отношении лазерных диодов выделение тепла может привести к ускорению диффузии примесей вблизи перехода или в нем, в результате чего происходит разрушение перехода или снижение его производительности.

Было обнаружено также, что введение в атмосферу герметично закрытого корпуса лазера некоторого количества кислорода увеличивает время жизни лазера. Вероятно, действие кислорода обусловлено тем, что он соединяется с углеводородными примесями или продуктами фотореакции углеводородов, предотвращая или устраняя накопления пассивных или активных компонентов в корпусе лазера.

Однако присутствие в корпусе кислорода может привести к образованию воды при соединении кислорода с имеющимся там водородом. Водород может присутствовать в качестве примеси в газе, заполняющем корпус, или может выделяться из металлических стенок корпуса при повышении температуры корпуса. Хорошо известно, что вода может вызывать короткие замыкания, приводить к коррозии или миграции электронов в электрических схемах, находящихся в корпусе.

Таким образом, имеется необходимость в создании поглощающего материала, геттера, который может соединяться с углеводородами и водой, присутствующими в атмосфере корпуса лазера, или адсорбировать их и, таким образом, связывать.

Такой поглотитель должен обладать следующими свойствами:

- способностью к связыванию широкого спектра углеводородов, поскольку тип углеводородной примеси, как правило, неизвестен;

- способностью к связыванию молекул в широком интервале их размеров, поскольку наибольший размер молекулы воды составляет около 3 ангстрем, в то время как наибольший размер молекул органических веществ, присутствующих в корпусе, может составлять около 40 ангстрем;

- инертностью в интервале рабочих температур в корпусе лазера;

- инертностью при облучении светом лазера;

- небольшими размерами вследствие того, что объем корпуса невелик и составляет обычно от 1 до 10 см3;

- имея малый размер, обладать высокой поглотительной способностью по отношению к молекулам воды и органических веществ;

- не содержать органических веществ или содержать только такие органические вещества, которые не могут выделиться из поглотителя в условиях работы в корпусе лазера.

Эффективный поглотитель для корпуса лазера должен, как правило, поглощать молекулы размером приблизительно от 2,5 ангстрем до 40 ангстрем и обладать способностью к поглощению массы воды и органических веществ, равной по меньшей мере 1% от массы поглотителя.

Известен, например, из JP 05096176A (Matsushita Electric), 1993, поглотитель, включающий твердое неорганическое связующее (плавленый кварц), цеолит, способный к ионообмену с металлом (медь), и оксид алюминия. Однако известный поглотитель обладает недостаточно высокой абсорбирующей способностью в отношении различных видов загрязнений, различающихся по размерам молекул.

Задачей данного изобретения является получение поглотителя с возможно более высокой абсорбирующей способностью. Настоящее изобретение позволяет удовлетворить потребность в небольшом, эффективном поглотителе для связывания воды и множества органических веществ, различающихся по размерам молекул.

Указанная задача решается тем, что в поглотителе для связывания воды и органических молекул в корпусе лазера высокой мощности, представляющем собой твердое пористое изделие, содержащее неорганическое связующее и неорганические компоненты, способные связывать воду и органические молекулы, неорганические компоненты включают материал W, выбранный из группы, включающей цеолиты типа 3A, 4A, 5A, цеолиты Линде типа M, анальцим, шабазит, эрионит, оффретит, филиппсит, ферьерит, любой из имеющихся в наличии типов цеолитов, который способен к ионообмену по меньшей мере с одним элементом из группы, включающей щелочные и щелочноземельные металлы, переходные металлы VA, VIA, VIIA, VIIIA, IB и IIB и их сочетания, и материал O, выбранный из группы, включающей пористый кремний, пористое стекло VycorTM, активированный уголь, пористый углерод, активированный оксид алюминия, пористый оксид алюминия, морденит, кловерит, МСМ-22, МСМ-41, цеолит типа ZSM-5, X, Y, 10A, и цеолит типа бэта, любой из имеющихся в наличии типов цеолитов, который способен к ионообмену по меньшей мере с одним элементом из группы, включающей щелочные и щелочноземельные металлы, переходные металлы VA, VIA, VIIA, VIIIA, IB и IIB и их сочетания.

Как правило, материалы группы W представляют собой вещества, размеры пор или каналов в которых обеспечивают связывание ими молекул воды. Вещества группы O имеют размер пор или каналов, которые обеспечивают связывание больших органических молекул. Материалы группы W представляют собой цеолиты типа 3A, 4A, 5A, цеолиты фирмы Линде типа M, анальцим, шабазит, эрионит, оффретит, филиппсит, ферьерит, любой из имеющихся в наличии типов цеолитов, который способен к ионообмену по меньшей мере с одним элементом из группы, включающей щелочные и щелочноземельные металлы, переходные металлы VA, VIA, VIIA, VIIIA, IB и IIB и их сочетания.

Материалы группы O представляют собой пористый кремний, пористое стекло VycorTM, активированный уголь, пористый углерод, активированный оксид алюминия, пористый оксид алюминия, морденит, кловерит, МСМ 22, МСМ 41, цеолит типа ZMS- 5, X,Y,10A, и цеолит типа бэта, любой из имеющихся в наличии типов цеолитов, который способен к ионообмену по меньшей мере с одним элементом из группы, включающей щелочные и щелочноземельные металлы, переходные металлы VA, VIA, VIIA, VIIIA, IB и IIB и их сочетания. Материалы МСМ-22 и МСМ-41 выпускает фирма Mobil Reseach and Development Corporation. МСМ-41 представляет собой силикат или алюмосиликат с молекулярно-ситовыми свойствами, имеющий гексагональное расположение мезопор. МСМ-41 подробно описан в литературе [1] . МСМ-22 описан в литературе [2,3] и представляет собой рабочее название недавно обнаруженного молекулярного сита общей формулы H0,033Na0,043 (Al0,005B0,071Si0,924)O2.

Неорганическое связующее может быть выбрано из группы, включающей минералы группы каолинита или монтмориллонита, оксид кремния, полученный из силиконовых смол, плавленый кварц, оксид алюминия, кордиерит, муллит и стеклянные фритты, имеющие точку плавления ниже 600oC, при этом размер частиц неорганического связующего, за исключением связующего, полученного из предшественников, может находиться в интервале от 1 до 75 мкм.

Размер частиц неорганического связующего может составлять примерно от 20 до 50 мкм.

Предпочтительным неорганическим связующим является оксид кремния, полученный из предшественников, например, силиконовых смол, который используется практически в каждом поглотителе.

Массовое содержание каждого из указанных компонентов W и O может составлять по меньшей мере 10 и не более 80%. Массовые проценты рассчитаны на общую массу соединений группы W, соединений группы O и неорганических связующих соединений, если это не оговорено особо.

Поглотитель может содержать компонент W, представляющий собой примерно от 25 до 45 мас.% цеолита типа 4A, и компонент O, представляющий собой примерно от 25 до 45 мас.% цеолита типа ZMS-5 и около 15-25 мас.% пористого оксида кремния, и неорганическое связующее, представляющее собой от 5 до 15 мас.% оксида кремния, полученного на основе силиконовых смол, или

компонент W, представляющий собой примерно от 20 до 40 мас.% цеолита типа 4A, и компонент O, представляющий собой примерно от 20 до 40 мас.% цеолита типа ZMS-5, неорганическое связующее, представляющее собой от 5 до 15 мас. % оксида кремния, полученного на основе силиконовых смол, и от 20 до 40 мас.% стеклянной фритты, имеющей точку плавления не выше 600oC, или

компонент W, представляющий собой примерно от 25 до 45% цеолита типа 4A, и компонент O, представляющий собой от 25 до 45% цеолита типа ZMS-5 и от 10 до 30% стекла типа VycorTM, а также неорганическое связующее, представляющее собой от 5 до 15% оксида кремния из силиконовой смолы.

Поглотитель может иметь такую прочность и стойкость к истиранию, при которой во время установки, настройки и работы лазера не выделяется частиц пыли.

Соединения связующего служат для придания поглотителю достаточной прочности и абразивной стойкости для предупреждения разрушения или пыления поглотителя в процессе эксплуатации или при установке и использовании герметично закрытого корпуса лазера, содержащего поглотитель. В изобретении предложен также поглотитель, содержащий неорганическое связующее и компонент группы O для поглощения органических молекул в корпусе высокомощного лазера. Связующее может представлять собой одну или более глинистых композиций, например, из минералов группы каолинита или монтмориллонита. Изобретение включает также аналогичные глины, известные специалистам.

Связующее может также включать одно или более соединение из группы оксида кремния, включающей соединения, полученные из силиконовых смол, плавленый кварц, оксид алюминия, кордиерит, муллит и стеклянные фритты, имеющие точку плавления ниже 600oC. Размер частиц неорганического связующего в поглотителе, кроме связующего, полученного из смол, находится в интервале от 1 до 75 мкм, предпочтительно от 20 до 50 мкм.

Соединения группы O включают пористый кремний, пористое стекло VycorTM, активированный уголь, пористый углерод, активированный оксид алюминия, пористый оксид алюминия, морденит, кловерит, МСМ-22, МСМ-41, цеолит типа ZMS-5, X, Y, 10A, и цеолит типа бэта, любой из имеющихся в наличии типов цеолитов, который способен к ионообмену с по меньшей мере одним элементом из группы, включающей щелочные и щелочноземельные металлы, переходные металлы VA, VIA, VIIA, VIIIA, IB и IIB и их сочетания.

Кроме того, известно, например, из JP-A-60 007739, 1985, Patent Abstracts of Japan, vol.009, No.118 (E-316), 23.05.1985, устройство, содержащее в своем корпусе поглотитель для связывания примесей. Однако используемый в известном устройстве поглотитель обладает недостаточно высокой абсорбирующей способностью в отношении различных видов загрязнений, различающихся по размерам молекул.

Задачей данного изобретения является устройство, содержащее небольшой, эффективный поглотитель для связывания воды и множества органических веществ, различающихся по размерам молекул, с возможно более высокой абсорбирующей способностью.

Указанная задача решается тем, что в размещенном в корпусе высокомощном лазерном устройстве, включающем высокомощный лазер, поглотитель для связывания органических примесей и воды, и герметично закрытый контейнер, содержащий лазер и указанный поглотитель и, при необходимости, газообразную среду, включающую по меньшей мере 100 ppm кислорода, поглотитель представляет собой поглотитель согласно изобретению, как описано выше.

Кроме того, известно, например, из JP-A-60 007739, 1985, Patent Abstracts of Japan, vol. 009, No. 118 (E-316), 23.05.1985, устройство для накачки оптического волоконного усилителя, содержащее высокомощный лазер, корпус, оптический волоконный световод и поглотитель для связывания органических примесей. Однако используемый в известном устройстве поглотитель обладает недостаточно высокой абсорбирующей способностью в отношении различных видов загрязнений, различающихся по размерам молекул.

Задачей данного изобретения является устройство для накачки оптического волоконного усилителя, содержащее небольшой, эффективный поглотитель для связывания воды и множества органических веществ, различающихся по размерам молекул, с возможно более высокой абсорбирующей способностью.

Указанная задача решается тем, что в размещенном в корпусе устройстве для накачки оптического волоконного усилителя, содержащем высокомощный лазер, корпус и оптический волоконный световод, при необходимости находящийся в оптическом соединении с высокомощным лазером, поглотитель для связывания органических примесей и воды, и герметично закрытый контейнер, содержащий лазер и указанный поглотитель и, при необходимости, газообразную среду, включающую по меньшей мере 100 ppm кислорода, поглотитель представляет собой поглотитель согласно изобретению, как описано выше.

Лазер и поглотитель размещены в герметично закрытом корпусе. Средства соединения могут быть полностью или частично размещены в корпусе, как указано выше.

Задачей изобретения также является способ получения поглотителя согласно изобретению для использования в закрытом корпусе высокомощного лазера.

Указанная задача решается тем, что в способе получения поглотителя для использования в закрытом корпусе высокомощного лазера, включающем смешение, формование, сушку и обжиг,

смешивают компоненты W и O, неорганическое связующее и органическое связующее, при относительном содержании компонентов W и O от 10 до 80 мас.%, при этом неорганическое связующее составляет от 5 до 40 мас.%, а органическое связующее, сверх общего количества, от 3 до 10 мас.%,

или органическое связующее составляет сверх общего количества от 3 до 10 мас.%,

или добавляют органический растворитель и воду, при содержании органического растворителя сверх общего количества от 10 до 20 мас.% и воды сверх общего количества от 20 до 45 мас.%, с образованием пластичной смеси, формуют из пластичной смеси сырой брикет, отверждают сырой брикет с использованием средств сушки и обжигают сырой брикет при температуре в интервале от 500oC до 700oC в печи с кислородсодержащей атмосферой в течение времени от 4 до 12 ч с образованием поглотителя.

Формование можно осуществлять путем выполнения операции из группы, включающей экструдирование, прессование и таблетирование.

Органическое связующее можно выбрать из группы, включающей метилцеллюлозу, этилцеллюлозу, гидроксибутилцеллюлозу, гидроксибутилметилцеллюлозу, гидроксиэтилцеллюлозу, гидроксиметилцеллюлозу, гидроксипропилцеллюлозу, гидроксипропилметилцеллюлозу, гидроксиэтилметилцеллюлозу и их сочетания.

Можно дополнительно погружать поглотитель в раствор или суспензию минерала из группы каолинита или монтмориллонита и повторно обжигать поглотитель, как указано для операции обжига.

Указанная задача решается также тем, что в способе получения поглотителя для использования в закрытом корпусе высокомощного лазера, включающем смешение, формование, сушку и обжиг,

смешивают компоненты W и O, неорганическое связующее и органическое связующее, при относительном содержании компонентов W и O от 10 до 80 мас.%,

при этом неорганическое связующее составляет от 5 до 40 мас.%, а органическое связующее, сверх общего количества, от 3 до 10 мас.%, или

органическое связующее составляет сверх общего количества от 3 до 10 мас.%, или

добавляют органический растворитель и воду, при содержании органического растворителя сверх общего количества от 10 до 20 мас.% и воды сверх общего количества от 20 до 45 мас.%, с образованием пластичной смеси,

формуют из пластичной смеси сырой брикет,

отверждают сырой брикет с использованием средств сушки и

обжигают сырой брикет при температуре в интервале от 500oC до 700oC в печи с инертной атмосферой, не вступающей в реакцию с сырым или обожженным брикетом, в течение времени от 6 до 10 ч с образованием поглотителя.

Специалистам хорошо известно, что гидротермальная стабильность различных цеолитов зависит от используемых условий обжига, включая температуру обжига и относительную влажность. Поэтому выбор конкретных компонентов (из групп W и O), которые используют в поглотителе, определяется гидротермическими условиями процесса обжига. Если в поглотителе используется только уголь, интервал соответствующих температур будет составлять примерно от 900 до 1100oC в течение примерно от 4 до 12 ч. За исключением случаев, когда поглотитель содержит уголь, атмосфера печи включает кислород. Специалистам известно, что структурная стабильность цеолита, влияющая на его поглотительную способность, изменяется в зависимости от температуры обжига и атмосферы в печи, в частности содержания воды в этой атмосфере. Для указанного выше интервала температур подходят электрические печи, работающие в практически неконтролируемых условиях промышленного производства.

Связующее и компонент W описаны выше. Компонент O берут в количестве, указанном выше, за исключением углеродсодержащих веществ этой группы.

Неорганическое связующее выбирают из группы, включающей оксид кремния, полученный из силиконовых смол, плавленый кварц, оксид алюминия, кордиерит, муллит и стеклянные фритты, имеющие точку плавления ниже 600oС. Размер частиц неорганического связующего в поглотителе, кроме связующего, полученного из смол, находится в интервале от 1 до 75 мкм.

В том случае, если поглотитель содержит углеродсодержащие соединения, операцию обжига осуществляют в печи, имеющей инертную атмосферу, которая не взаимодействует с сырым брикетом или спеченным изделием. Печь может быть отвакуумирована или заполнена инертным газом.

В том случае, если в качестве связующего используется глина, например, из группы каолинита или монтмориллонита, она может быть введена двумя методами. Глинистое связующее может быть смешано с основой и диспергировано в изделии. Другой вариант включает погружение изделия после обжига в раствор или суспензию глины или нанесение покрытия из глины иным способом. Покрытое глиной изделие затем снова подвергают обжигу в печи при температуре примерно от 500 до 700oC в течение примерно от 4 до 12 ч.

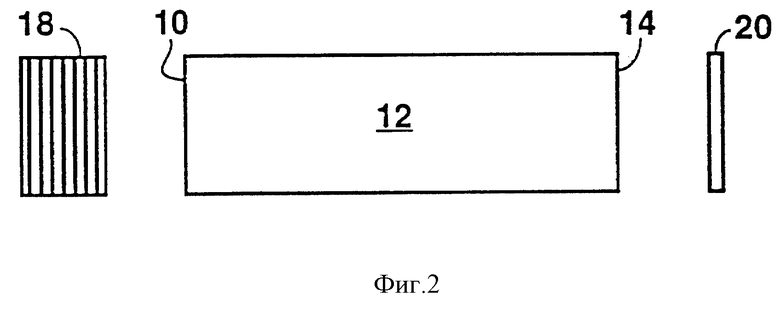

На фиг.1 изображен вид сбоку в разрезе корпуса лазера, содержащего поглотитель.

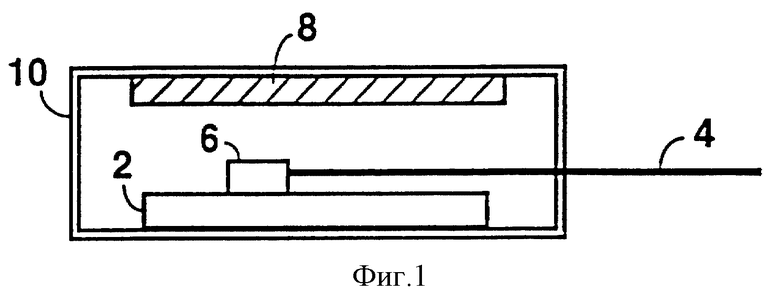

На фиг. 2 изображен вид сбоку в увеличенном размере обычных элементов высокомощного лазера.

Хорошо известна способность некоторых веществ связывать молекулы органических и неорганических веществ. Цеолиты, относящиеся к этой категории веществ, описаны в литературе [4].

В настоящем изобретении предложено получение и производство молекулярных сит или поглотителей для использования в герметично закрытом корпусе высокомощного лазера. Поглотитель связывает молекулы заданного типа и размера. Поглотитель позволяет решить проблему, существующую при размещении высокомощных лазеров в корпусах. В промышленности обычно принято размещать лазеры в корпусах, заполненных инертным газом. Было обнаружено, что время жизни высокомощных лазеров резко сокращается при использовании стандартных корпусов. В литературе [5] приведено решение этой проблемы путем добавления кислорода в газообразную среду лазера для предотвращения фотореакции органических примесей в корпусе лазера с фотонным потоком лазера. Было обнаружено, что присутствие кислорода в корпусе лазера может привести к образованию в корпусе воды, что может вызвать нарушение в работе электрической цепи, связанной с лазерным устройством. Эта проблема обсуждалась в литературе [6]. В известном техническом решении в корпусе лазера был размещен поглотитель для поглощения воды.

Дальнейшая работа в этом направлении позволила предложить в соответствии с настоящим изобретением новые поглотители для использования в корпусах высокомощных лазеров.

Соединения группы W, которые можно использовать в качестве компонентов поглотителя, имеют размер пор или каналов, подходящий для связывания молекул размером около 2,5 ангстрем, например молекул воды. Соединения группы O имеют размер пор или каналов, подходящий для связывания больших органических молекул, например молекул паяльного флюса или эпоксисоединений, имеющих размеры порядка десятков ангстрем. Таким образом, поглотитель, в состав которого входят компоненты обеих групп, W и O, позволяет связывать молекулы размером примерно от 2,5 до 40 ангстрем. Этот интервал охватывает по существу все молекулы, которые могут присутствовать в качестве примесей в корпусе лазера в результате выделения из действующего лазера. Этот интервал может быть расширен в случае необходимости за счет включения примесей меньшего или большего размера.

Неорганическое связующее в отвержденном пористом поглотителе служит для предотвращения крошения и растрескивания поглотителя во время установки его в корпусе лазера и при настройке и работе лазера. Кроме того, наличие связующего позволяет получить поглотитель, не выделяющий частиц пыли, которые могут нарушить нормальную работу лазера и связанных с ним линз и зеркал.

В производстве телекоммуникаций предъявляют строгие требования к надежности. Телекоммуникационное оборудование предназначено для работы в течение длительных периодов времени в окружающих условиях, характеризующихся широкими интервалами температур и влажности, а также вибрацией и ударами. Неорганическое связующее в соответствии с настоящим изобретением выбрано для того, чтобы удовлетворить условиям, предъявляемым существующими промышленными стандартами.

Используются неорганические связующие, диспергированные в объеме поглотителя, и связующие, нанесенные только на поверхность поглотителя. Предпочтительным диспергированным связующим является диоксид кремния, полученный из силиконовой смолы, как указано выше. Эффективным поверхностным связующим может служить слой глины, нанесенный на поверхность поглотителя до или после обжига или кальцинирования. Однако глину можно также использовать в качестве связующего, распределенного в объеме поглотителя.

В качестве связующего к замесу поглотителя могут быть добавлены глинистые минералы, например, минералы из группы каолинита и монтмориллонита. При обжиге поглотителя эти глинистые минералы придают поглотителю прочность и улучшают когезию частиц поглотителя, снижая, таким образом, пыление. Поглотитель можно формовать и без глинистого связующего. После обжига глинистый минерал или комбинация таких минералов может быть внесена, например, из раствора глинистого минерала или минералов в межчастичное пористое пространство поглотителя. После такой операции нанесения поглотитель должен быть высушен и обожжен для удаления избытка воды. Обработанный таким образом поглотитель будет прочным и практически непылящим. Указанные выше операции введения глинистого минерала могут также относиться к группе выбранных цеолитов, которые можно использовать вместо глины для получения прочного, когезионного, практически непылящего поглотителя.

Органические связующие и органические растворители и воду добавляют к смеси материалов, составляющих замес поглотителя, для придания смеси пластической консистенции и облегчения формования экструзией, таблетированием или прессованием. Как правило, форма и размер корпуса лазера таковы, что предпочтительной формой поглотителя является плоский лист толщиной около 1 мм. Предпочтительным методом формования является экструзия, поскольку этот процесс доказал свою эффективность при получении больших количеств сырых брикетов поглощающего материала, имеющих одинаковые размеры и плотность.

Применяются также другие методы формования, включая осаждение, например формование из суспензии или нанесение жидкости на поверхность поглотителя, например, суспензии на пористую керамическую основу, такую как оксид кремния или алюмосиликат, с последующим обжигом при температуре примерно от 500 до 700oC в течение от 4 до 12 ч. Температура обжига должна быть достаточно высока, чтобы произошло отверждение сырого брикета и выделение летучих. В то же время, температура не должна быть слишком высока, чтобы не привести, к снижению поглощающей способности цеолита. Для каждого состава поглотителя может потребоваться несколько операций обжига для того, чтобы установить оптимальную температуру обжига в указанном выше интервале.

Указанный способ формования позволяет получить достаточно прочный и непылящий поглотитель для использования в корпусе лазера.

На фиг. 1 изображен разрез сбоку поглотителя в корпусе 10 высокомощного лазера. Высокомощный лазер 6 закреплен на основе 2. Электронные устройства и схема, соединенные с лазером и, как правило, присутствующие в корпусе, не показаны. Средства передачи света лазера к принимающему устройству или волоконному световоду обозначены как волоконный световод 4. Другие средства передачи, например, линзы или объединенные световоды, также могут быть использованы. Свет лазера можно передать на принимающее устройство или волновод, размещенный в корпусе. Посредством средств передачи можно также вывести свет лазера из корпуса через герметично закрытое отверстие. В соответствии с изобретением поглотитель 8 показан в виде тонкой пластинки, закрепленной на верхней внутренней поверхности герметично закрытого корпуса. Поглотитель 8 может быть приклеен, или металлизирован и припаян, или размещен в проницаемом контейнере. Брикет поглотителя может также быть присоединен с возможностью отсоединения к любой или ко всем внутренним поверхностям корпуса. Вследствие того, что внутренний объем корпуса, как правило, невелик, одного брикета поглотителя, присоединенного к внутренней поверхности, должно быть достаточно для связывания присутствующих в корпусе воды и органических примесей.

Изображенное на фиг. 1 устройство может быть высокомощным сигнальным лазером или высокомощным лазером накачки для волоконного усилителя. Как правило, на практике при использовании лазера накачки лазер соединяют с волоконным усилителем средствами передачи, передающими свет через герметично закрытое отверстие в стенке корпуса. В качестве средств передачи, как правило, используют волоконный световод.

На фиг. 2 изображена часть высокомощного лазера. Показано, что тело лазера 12 имеет переднюю грань 14. Передняя и задняя грани, соответственно, 20 и 18, полупроницаемых зеркал поддерживают действие лазера. Фотонный поток, выходящий через переднее зеркало 20, как правило, в десять раз сильнее потока, выходящего через заднюю грань. На пути потока, начинающемся от переднего зеркала 20, могут протекать фотореакции, вызывающие отложение осадков на зеркале 20 и других оптических элементах, расположенных в корпусе. Поглотитель устраняет возможность или ограничивает протекание этих реакций с тем, чтобы не нарушать работу лазера.

Пример 1.

Порцию смеси, содержащей 35 мас.% цеолита ZSM-5, 35 мас.% цеолита 4A и 20 мас. % порошкообразного плавленого кварца, перемешали в сухом виде. Добавили 19% кремнийорганической смолы Q6-2230 производства Dow Corning и смешали в сухом виде с этой порцией. Этого количества смолы достаточно для того, чтобы содержание оксида кремния в конечном продукте составило около 10%. К смеси также добавили метилцеллюлозу производства Dow Corning в количестве около 6% сверх общего количества. Суммарное количество смеси для расчета процентного содержания определяли по сумме масс компонентов W, O и неорганического связующего. Процентное содержание сверхдобавки рассчитывали на общую массу всех компонентов за исключением сверхдобавки. Для получения консистенции смеси, необходимой для ее экструзии, к сухой смеси добавляли органический растворитель, изопропиловый спирт или эфир двуосновной кислоты производства Dupont и воду. Пластифицированную смесь экструдировали в форме плоских листов, имеющих толщину не более 1 мм. Сырые листы сушили на воздухе при температуре около 95oC в течение 1-5 суток. В качестве альтернативного метода сушки можно использовать диэлектрическую сушилку, которая позволяет сократить время сушки до нескольких минут. Высушенные листы подвергали обжигу на воздухе при температуре около 600oC в течение 10 ч. Было обнаружено, что полученные листы поглотителя обладают прочностью и практически не пылят.

Пример 2.

Посредством тех же операций смешения, пластифицирования и экструзии, что в примере 1, был получен поглотитель, содержащий 30% цеолита 4A, 30% цеолита ZSM-5, 10% оксида кремния, полученного из силиконовой смолы, и 30% стеклянной фритты, имеющей температуру плавления менее 500oC. Сырой поглотитель обжигали как указано в примере 1. Был получен прочный поглотитель, по существу беспыльный.

Пример 3.

Посредством тех же операций смешения, пластифицирования и экструзии, что в примере 1, был получен наиболее предпочтительный вариант поглотителя, содержащий около 35% цеолита 4A, около 35% цеолита ZSM-5, около 20% пористого стекла VycorTM и около 10% оксида кремния, полученного из силиконовой смолы. Смесь пластифицировали, экструдировали и обжигали как указано в примере 1. Был получен поглотитель, обладающий исключительной прочностью и практически беспыльный.

Из полученного листа вырезали поглотитель и поместили в герметично закрытый корпус высокомощного лазера, заполненный газообразной средой, содержащей около 20% кислорода. Кроме того, как указано выше, был приготовлен герметичный контейнер, газообразная среда в котором не содержала кислорода. Заднюю грань лазера, которая является чувствительным индикатором отложений на критических поверхностях лазера, непрерывно контролировали. При наблюдении в течение более 1000 часов работы лазера не было отмечено ухудшения его работы.

Следует отметить также, что некоторые варианты изобретения были разработаны для связывания воды и органических веществ. В то же время некоторые варианты поглотителя предназначены в основном для поглощения молекул органических веществ. Последние варианты применимы в тех ситуациях, когда содержание воды в конструкции контролируют и присутствие кислорода не требуется вследствие высокой производительности лазера. Очевидно, что поглотители, разработанные специально для связывания воды, также находятся в объеме изобретения.

ЛИТЕРАТУРА

1. J.Am.Chem.Soc. 1992, 114, 10834-10843.

2. Science, 264, 1910, 1994.

3. C&EN, 4 July 1994.

4. The Handbook of Molecular Sieves, Rosemarie Szostak, Van Nostrand Reinold, New York, 1992.

5. Заявка 08/091657 на патент США.

6. Заявка 08/168125 на патент США (являющаяся частичным продолжением заявки 08/091657).

Изобретение относится к поглощающим материалам для связывания воды и/или органических молекул, которые могут присутствовать в качестве примесей в корпусе высокомощного лазера. В состав поглотителя входят цеолиты, имеющие размер пор или каналов, подходящий для связывания молекул воды, и/или размер, соответствующий размеру органических молекул до 40 мкм. Связующее придает поглотителю достаточную прочность для использования поглотителя в корпусе лазера, применяющегося в телекоммуникационных устройствах. Связующее также позволяет получить поглотитель, практически не выделяющий частиц пыли с тем, чтобы поддерживать чистоту внутри корпуса лазера. Техническим результатом является получение поглотителя с высокой абсорбирующей способностью. 5 с. и 8 з.п. ф-лы, 2 ил.

| JP 05096176 A, 20.04.1993 | |||

| JP 60007739 A, 16.01.1985 | |||

| JP 04004039 A, 08.01.1992 | |||

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2073737C1 |

Авторы

Даты

2000-12-10—Публикация

1995-10-10—Подача