Данная заявка основана на предварительных заявках США 60/138930 от 11.06.99 и 60/174010 от 30.12.99, озаглавленных "Высокопрочная кордиеритовая масса с низким расширением и высокой пористостью и способ ее получения" на имя Beall et al.

Изобретение относится к кордиеритовым керамическим массам для использования в качестве каталитических носителей, в частности к кордиеритовым массам, имеющим высокую стойкость к термическому удару благодаря низкому коэффициенту теплового расширения (КТР), хорошую покрываемость суспензией активированной окиси алюминия с большой площадью поверхности благодаря высокому уровню мелкой пористости и узкое распределение размера пор с очень мелкими, как правило, удлиненными порами.

Выхлопные газы, испускаемые системами внутреннего сгорания, использующими углеводородные топлива, такие как углеводородные газы, бензин или дизельное топливо, могут вызвать серьезное загрязнение атмосферы. Среди многих загрязняющих веществ в этих выхлопных газах имеются углеводороды и кислородсодержащие соединения, причем последние включают окислы азота (NOx) и окись углерода (СО). Автомобильная промышленность много лет предпринимала попытки снизить количество загрязняющих веществ из систем двигателей автомобилей, и первые автомобили, оборудованные каталитическими конверторами, появились в середине 70-х годов.

Кордиеритовые подложки, обычно в виде ячеистой массы (типа пчелиных сот), в течение долгого времени были предпочтительными для использования в качестве подложек для нанесения каталитически активных компонентов для каталитических конверторов автомобилей, отчасти благодаря высокой стойкости кордиеритовых керамических материалов к термическому удару. Ячеистые керамические материалы, имеющие сочетание низкого коэффициента термического расширения, высокий уровень пористости и высокую прочность, являются особенно привлекательными для имеющих тонкие листы подложек автомобильных каталитических конверторов с хорошей характеристикой. В ответ на законодательство, требующее более высокоэффективных каталитических конверторов для автомобильного рынка, возросла потребность в кордиеритовых монолитах, имеющих очень тонкие листы. Более тонкие листы снижают массу подложки, что приводит к более короткому времени погасания. Кроме того, можно достичь больших геометрических площадей поверхности без увеличения массы подложки. Другим преимуществом тонких листов является то, что можно достичь более низкого противодавления.

Вопреки преимуществам тонкостенных кордиеритовых сот снижение толщины стенок ячейки снижает прочность керамической массы. Это вызывает осложнения при упаковке каталитического конвертора. Если прочность достаточно уменьшилась, процесс упаковки может вызвать поломку материала подложки. Поэтому требуется высокий уровень прочности материала для того, чтобы скомпенсировать снижение геометрической прочности, с которым сталкиваются, когда толщина листов очень мала. Для того чтобы иметь высокий уровень покрываемости намывным покрытием окиси алюминия с высокой площадью поверхности, которое наносят на обожженную подложку, требуется высокая пористость. Кроме того, высокая пористость уменьшает термическую массу подложки и позволяет иметь более короткое время погасания каталитического конвертора. Низкий коэффициент термического расширения важен для того, чтобы предотвратить разрушение материала подложки вследствие термического удара. К сожалению, известно, что высокие уровни пористости и низкое термическое расширение снижают прочность кордиеритовых сот. Низкое термическое расширение обычно обеспечивают наличием микротрещин внутри кордиеритовой матрицы, которые расширяются во время охлаждения вследствие анизотропии термического расширения. Наличие микротрещин внутри кордиеритовой матрицы способствует ограничению прочности массы. Высокий уровень пористости матрицы также ограничивает прочность материала, поскольку поры способствуют уменьшению площади поперечного сечения, на которое прилагается нагрузка.

В патенте США 4.849.275 (Hamaguchi et al.) описана кордиеритовая керамическая масса ячеистой структуры, имеющая пористость между 30 и 42%, при этом не менее 70%, предпочтительно не менее 80% от общего объема всех пор в массе составляют поры, имеющие диаметр между 0,5 и 5,0 мкм.

В патенте США 4.877.670 (Hamanaka et al.) описаны кордиеритовые массы, имеющие низкий КТР, ниже 10×10-7/°С, и низкий общий объем пор больших чем 5 мкм, предпочтительно больших чем 2 мкм. Хотя в источнике описано узкое распределение мелких пор, в нем не описано сочетание узкого распределения пор мелкого размера и не раскрыта необходимость относительно удлиненных ориентированных пор, обеспечивающих образование кордиеритовых масс, обладающих свойством сочетания высокой прочности и низкого КТР, ниже 5×10-7/°С.

В патенте США 4.869.944 (Harada et al.), который является наиболее близким прототипом для заявленного изобретения, описана кордиеритовая масса, имеющая КТР не выше 3×10-7/°С в осевом направлении и имеющая пористость между 32 и 42%, где ≥40% всех пор находятся между 0,5 и 5,0 мкм и ≤30% всех пор имеют диаметр ≥10 мкм. Хотя в источнике описано узкое распределение мелких пор и достаточно низкий КТР при общей пористости, превышающей 30%, в них не раскрыто и не показано в каких-либо примерах узкое распределение достаточно мелких удлиненных и ориентированных пор, необходимое для получения кордиеритовой массы, имеющей и низкий КТР, ниже 5×10-7/°С, и достаточно высокую прочность.

Поэтому основной задачей настоящего изобретения является обеспечение улучшенных кордиеритовых керамических материалов, которые имеют низкое термическое расширение, высокую общую пористость и узкое распределение малых удлиненных ориентированных пор.

Настоящее изобретение относится к отожженной керамической подложке и способу получения керамической подложки, имеющей основную кристаллическую фазу, включающую кордиерит, обладающую низким термическим расширением и высокой общей пористостью. Пористость образована только малыми порами при узком распределении размеров и преимущественно удлиненной форме, что, как считают, в значительной мере обеспечивает неожиданно высокую прочность данных подложек с низким КТР.

Обожженное керамическое изделие согласно изобретению имеет средний линейный коэффициент термического расширения (25-800°С) ниже примерно 5,0×10-7/°С, общую пористость в интервале от 20% до примерно 30%. Кроме того, отожженное керамическое изделие имеет такое распределение размеров пор, при котором по меньшей мере около 86% пор являются порами с размером ниже чем примерно 2 мкм. Кроме того, керамическое изделие имеет структуру взаимосвязанных пор, имеющих, в основном, удлиненную форму, причем поры преимущественно ориентированы по продольной оси в плоскости листов.

Данное изобретение относится также к способу получения обожженного кордиеритового керамического изделия, включающему вначале компаундирование и пластикацию загрузки образующего кордиерит неорганического порошка, включающего тальк, имеющий среднюю частицу размером меньше 2 мкм, предпочтительно пластинчатый тальк с морфологическим индексом больше примерно 0,75. Кроме того, загрузка включает примерно 4% от массы загрузочной смеси неорганического порошка диспергируемого источника образования Аl2О3, имеющего удельную площадь поверхности, превышающую 50 м2/г, и один или более компонентов каолина, обожженного каолина, двуокиси кремния и корунда, каждый из которых имеет средний размер частиц ниже 5 мкм.

Полученную таким образом пластицированную загрузку порошка затем превращают в сырое сотовое изделие путем экструзии через ячеистую экструзионную головку, затем сырое сотовое изделие обжигают при температуре и в течение времени, достаточных для превращения сырого сотового изделия в кристаллизованное кордиеритовое керамическое изделие, имеющее вышеназванные свойства.

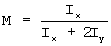

На фиг.1 показана микрофотография сканирующего электронного микроскопа, снятая при увеличении 500× с образца кордиеритовой керамической массы согласно изобретению.

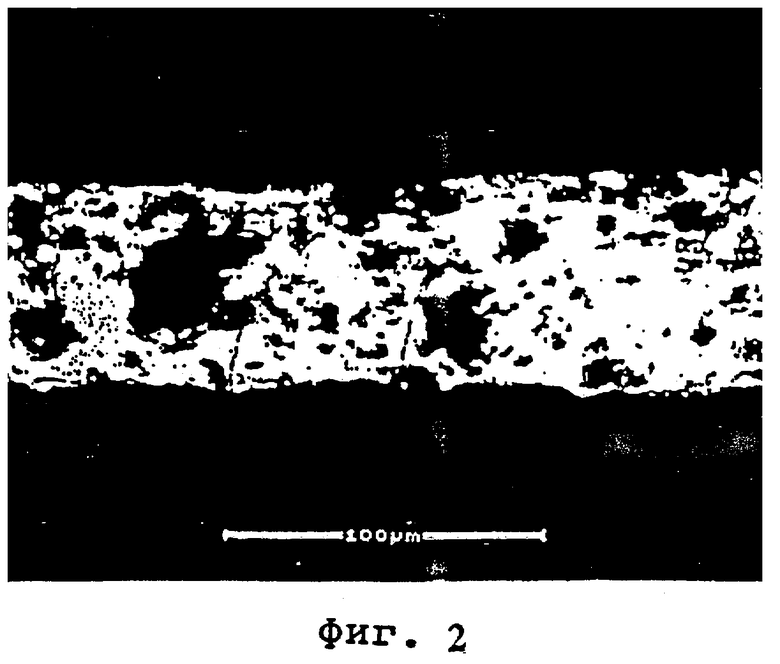

На фиг.2 показана микрофотография сканирующего электронного микроскопа, снятая при увеличении 500× со сравнительного образца кордиеритовой керамической массы композиции 2.

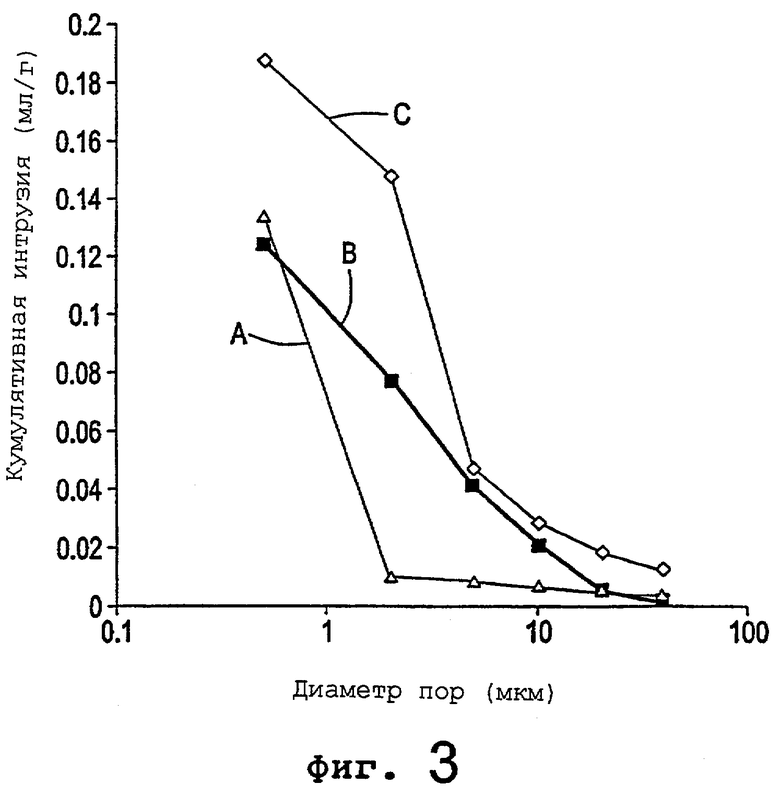

На фиг.3 приведен график, показывающий соотношение кумулятивной интрузии от диаметра пор примера 1 согласно изобретению и двух сравнительных примеров 2 и 3.

Кордиеритовое изделие согласно изобретению включает отличительные признаки тонкостенной кордиеритовой ячеистой керамической массы с хорошей стойкостью к термическому удару благодаря низкому коэффициенту термического расширения (КТР), ниже чем примерно 5,0×10-7/°С, с хорошей покрываемостью намывным покрытием окисью алюминия благодаря высокому уровню общей пористости (>20%, но менее 30%) и структуре взаимосвязанных пор, и с хорошей прочностью как следствие распределения пор очень малого размера, в частности распределения, где по меньшей мере около 86% пор имеют средний размер менее чем примерно 2 мкм одновременно с такой ориентацией пор, при которой поры расположены предпочтительно так, что их длинные оси лежат в плоскости листов. Согласно изобретению КТР означают термическое расширение от 25 до 800°С, измеренное дилатометрией; по отношению к сотам это означает расширение по направлению, параллельному длине открытых каналов.

Форма и ориентация пор оказывают воздействие на прочность кордиеритового сота. Кордиеритовые керамические массы, имеющие удлиненные поры, которые ориентированы перпендикулярно прилагаемой нагрузке, имеют увеличенную прочность по сравнению с теми кордиеритовыми массами, которые имеют сферические хаотично ориентированные поры, благодаря снижению концентрации нагрузки.

Для того чтобы получить кордиеритовую керамическую массу, обладающую описанным выше уникальным сочетанием свойств, необходимо использовать в загрузочной смеси специфическое сочетание исходных материалов с очень малым средним размером частиц и высокой площадью поверхности. Размер частиц, как он использован здесь, означает средний диаметр частиц, определенный способом седиментации.

Согласно настоящему изобретению при приготовлении вышеописанных керамических изделий использована пластицируемая смесь, включающая (а) очень мелкий тальк, имеющий средний размер частиц менее чем примерно 2 мкм; (b) диспергируемый источник образования Аl2О3, выбранный из группы переходных оксидов алюминия, гидроксида алюминия или гидроксида оксида алюминия, где Аl2O3 имеет удельную площадь поверхности, превышающую 50 м2/г, и составляющий по меньшей мере 4% от массы пластицируемой неорганической смеси; (с) по меньшей мере один компонент из каолина, прокаленного каолина, двуокиси кремния и корунда, каждый из которых предпочтительно имеет средний размер частиц менее 5 мкм.

В предпочтительном варианте осуществления тальк представляет собой пластинчатый тальк, который имеет пластинчатую морфологию частиц, т.е. частицы, имеющие два длинных измерения и одно короткое измерение, или длину и ширину пластинки, которые намного больше ее высоты. Предпочтительно, чтобы тальк имел морфологический индекс выше чем примерно 0,75. Морфологический индекс (см. патент США 5.141.686) является мерой степени пластинчатости талька. Обычной методикой измерения морфологического индекса является помещение образца в держатель таким образом, чтобы ориентация пластинчатого талька была максимизирована в плоскости держателя образца. Затем для такого ориентированного талька определяют картину дифракции рентгеновских лучей. Морфологический индекс полуколичественно связывает пластинчатый характер талька с интенсивностями пиков дифракции рентгеновских лучей по следующему уравнению:

где Ix представляет интенсивность пика (004), а Iу представляет интенсивность отражения (020).

Под источником образования Аl2O3 подразумевают сам Al2O3 или другое вещество, имеющее низкую растворимость, которое превращается в Аl2O3 при обжиге. Некоторые типичные образующие Al2O3 компоненты включают окись алюминия, Аl(ОН)3 (известный также как тригидрат алюминия или минерал гиббсит), или гидроксид оксида алюминия (известный также как моногидрат алюминия, или минерал бемит, или псевдобемит).

Диспергируемый компонент или источник, образующий Аl2O3 с высокой площадью поверхности, может быть представлен в виде порошка или в виде золя. Под диспергируемым компонентом подразумевается такой компонент, в котором агломераты очень мелких частиц могут быть разломаны и диспергированы на составляющие частицы, имеющие средний диаметр частиц менее примерно 0,3 мкм. Под высокой площадью поверхности подразумевается площадь поверхности больше чем 50 м2/г, более предпочтительно больше чем примерно 100 м2/г. Такие порошки могут включать бемит, псевдобемит, гамма фазную окись алюминия, дельта фазную окись алюминия или другие так называемые переходные оксиды алюминия. В предпочтительном варианте осуществления диспергируемый компонент или источник, образующий Аl2O3 с высокой площадью поверхности, включает бемит, имеющий площадь поверхности, превышающую 150 м2/г.

Диспергируемый источник образования Аl2О3 для настоящего изобретения представляет собой соединение, которое при нагревании образует Аl2О3.

Средний диаметр частиц каолина, если таковой присутствует, должен быть в интервале между 0,2 и 2,0 мкм, и каолин должен составлять меньше чем примерно 35% от массы общей загрузки сырья. Баланс требуемого для образования кордиерита Аl2O3 обеспечивается прокаленным каолином или источником образования Аl2O3, а баланс по SiO2 обеспечивается прокаленным каолином или порошком двуокиси кремния. Предпочтительно, двуокись кремния присутствует в форме частиц двуокиси кремния с очень высокой площадью поверхности (>50 м2/г). Если используют кальцинированную глину, она должна быть очень мелкой, предпочтительно, со средним размером частиц менее 2 мкм и, более предпочтительно, менее 1 мкм с площадью поверхности >10 м2/г.

Вышеперечисленные исходные материалы, из которых состоит пластицируемая смесь, объединяют на стадии смешения, достаточного для обеспечения тщательного смешения фаз исходных веществ, чтобы сделать возможным полную реакцию при термической переработке. В этот момент добавляют связующую систему, чтобы облегчить образование экструдируемой, т.е. формуемой и подвергающейся литью смеси. Предпочтительная связующая система для использования в настоящем изобретении включает в качестве связующего компонента простой эфир целлюлозы, выбранный из группы, состоящей из метилцеллюлозы, производных метилцеллюлозы и их сочетаний, в качестве поверхностно-активного компонента, предпочтительно, стеариновую кислоту или стеарат натрия, и растворитель, включающий воду. Превосходные результаты были получены при использовании связующей системы, которая включает следующие количества в расчете на 100 массовых частей неорганической сырьевой смеси источников образования окиси алюминия и двуокиси кремния и талька: примерно от 0,2 до 2 массовых частей стеарата натрия, примерно от 2,5 до 6,0 массовых частей метилцеллюлозного или гидроксипропилметилцеллюлозного связующего и примерно 20-50 массовых частей воды.

В отдельном варианте осуществления предпочтительная связующая система для использования в настоящем изобретении включает в качестве связующего компонента простой эфир целлюлозы, выбранный из группы, состоящей из метилцеллюлозы, производных метилцеллюлозы и их сочетаний, в качестве компонента, не являющегося растворителем, включающего полиальфаолефин, поверхностно-активный компонент, выбранный из группы, состоящей из стеариновой кислоты, лаурилсульфата аммония, лауриловой кислоты, олеиновой кислоты, пальмитиновой кислоты и их сочетаний, и растворитель, включающий воду. Превосходные результаты были получены при использовании связующей системы, которая включает следующие количества в расчете на 100 массовых частей неорганической сырьевой смеси: примерно от 2 до 10 массовых частей полиальфаолефина, примерно от 0,2 до 2 массовых частей поверхностно-активного компонента, примерно от 2,5 до 5 массовых частей гидроксипропилметилцеллюлозного связующего и примерно от 8 до 25 массовых частей воды.

Индивидуальные компоненты связующей системы смешивают с массой неорганического порошкового материала подходящим известным образом, чтобы получить однородную смесь керамического материала и связующей системы, способную быть сформованной в керамическую массу путем, например, экструзии. Полученную густую однородную и экструдируемую загрузочную смесь затем формуют в сырое изделие любым известным способом образования керамических изделий, таким как, например, экструзия, инжекционное формование, шликерное литье, литье под давлением, центробежное литье, сухое прессование, и т.д. Для изготовления тонкостенной ячеистой подложки, пригодной для использования в качестве носителя катализатора, предпочтительно применяют экструзию через фильеру. Изготовленное сырое керамическое изделие затем сушат и обжигают при достаточной температуре и в течение достаточного времени для того, чтобы получить отожженное керамическое изделие, содержащее кордиерит в качестве своей основной фазы. Условия сушки и отжига могут варьироваться в зависимости от условий процесса, таких как конкретная композиция, размер сырого изделия и тип оборудования.

Изделие можно сушить любым обычным способом, таким как сушка горячим воздухом или диэлектрическая сушка, причем диэлектрическая сушка является предпочтительным способом.

Интервал обжига для формирования кордиеритовой массы должен быть 1340-1440°С при времени выдержки, достаточном для практически полного превращения в кордиеритовую фазу; может использоваться время выдержки 6-12 часов. Полученная обожженная масса предпочтительно по меньшей мере на примерно 95% масс. состоит из кордиерита.

Для дополнительного разъяснения принципов настоящего изобретения включен пример кордиеритовых керамических масс согласно изобретению вместе с двумя сравнительными примерами. Однако следует понимать, что примеры приведены только для иллюстративных целей, и изобретение неограниченно ими, но в изобретении могут быть сделаны различные модификации и изменения без нарушения его сущности.

ПРИМЕРЫ

Загрузочные смеси неорганического порошка, пригодные для образования керамической массы, имеющей в качестве своей основной кристаллической фазы кордиерит, перечислены в таблице I, как указано в массовых процентах. Загрузочные смеси, композиция по изобретению 1 и сравнительная композиция 2 были получены объединением и сухим смешением компонентов неорганической смеси, перечисленных в таблице I. Следует отметить, что композиция 1 включает бемит, имеющий площадь поверхности 180 м2/г и пластинчатый тальк, имеющий морфологический индекс 0,91, тогда как в сравнительной композиции 2 отсутствует высокодисперсный Al2O3 и включен тальк, имеющий морфологический индекс между 0,7 и 0,75. К данным смесям добавляли количество органической связующей системы, указанное в таблице I, и затем такие промежуточные смеси дополнительно смешивали с деионизированной водой, чтобы получить пластицированные керамические загрузочные смеси. Компоненты связующей системы, указанные в таблице I, приведены в массовых частях в расчете на 100 частей суммарного неорганического материала. В таблице I приведен также средний размер частиц (в мкм), использованных в загрузочных материалах, доступных в продаже исходных веществ. Следует отметить, что все размеры частиц в композиции 1 являются субмикронным средним размером частиц, тогда как сравнительная композиция 2 включает тальк, имеющий средний размер частиц порядка 6 мкм.

Пластицированную смесь экструдировали через экструдер при условиях, пригодных для образования ячеистой подложки с 816 ячеек/кв. дюйм длиной примерно 5 дюймов, имеющей диаметр около 3 дюймов и стенки ячеек толщиной 2,72 мил (69 мкм). Полученные из композиций сырые соты сушили достаточно для того, чтобы удалить любые водные или жидкие фазы, которые могли бы присутствовать, и после этого подвергали циклу нагрева и отжига, достаточному для того, чтобы удалить из них органическую связующую систему и осуществить спекание экструдированных стержней и сот. Конкретно, сырые массы отжигали при температурах между примерно 1380-1420°С и выдерживали в течение времени около 8 часов, т.е. при условиях обжига, пригодных для образования керамических масс, имеющих в качестве основной фазы кордиерит.

Загрузочные КОМПОЗИЦИИ В МАССОВЫХ ПРОЦЕНТАХ

(в скобках приведен средний размер частиц в мкм, определенный методом седиментации)

В таблице II приводятся выбранные свойства керамических изделий, полученных из загрузок композиции 1 и сравнительной композиции 2, приведенных в таблице I. В сравнительном примере 3 приведены типичные свойства ряда сравнительных кордиеритовых керамических масс, имеющих свойства пористости, указанные в вышеупомянутом патенте Hamaguchi, в частности, пористость между 30 и 42%, при общем объеме всех пор в массе, состоящем из не менее 70%, конкретно 71-73%, пор, имеющих диаметр между 0,5 и 5,0 мкм. Свойствами, включенными для некоторых керамических масс, являются модуль прочности на разрыв (МПР) стержней, в psi, средний коэффициент термического расширения (КТР) стержней в температурном интервале от примерно 25 до 800°С (×10-7/°С), общая пористость керамики, выраженная в объемных процентах, и процентная доля пор, имеющих средний размер ниже 2 мкм, где обе пористости определены методом Нg-порометрии. Кроме того, таблица II включает гидростатическую изостатическую прочность и прочность на раздавливание по осям А, В и С, каждая из которых выражена в psi.

Из таблицы II видно, что образец согласно изобретению обладает заявленной пористостью, включая общую пористость в интервале между 20 и примерно 30%, конкретно 26,8%, и таким распределением размера пор, что по меньшей мере около 86% пор имеют размер пор менее примерно 2 мкм, конкретно 92%. Кроме того, образец согласно изобретению имеет низкий КТР порядка 3,1×10-7/°С вместе с достаточно высокой прочностью в 361 psi. С другой стороны, сравнительные образцы имеют гораздо более низкие процентные доли распределения <2 мкм, чем образец по изобретению, 41 и 19%, соответственно, одновременно с более низкой прочностью в 270 и 288 psi.

На фиг.1 показана микрограмма СЭМ, полученная при 500×, полированного сечения керамической массы, сформованной из указанной выше композиции 1; ячеистой кордиеритовой структуры с 900 psi и толщиной листа 0,0027 дюйма. На фиг.1 показана пористая структура из мелких узкораспределенных и, в основном, удлиненных пор, которые ориентированы вдоль плоскости листа керамической массы. В частности, на фиг.1 показано, что средний диаметр пор ниже 1 мкм, как измерено Нg порометрией, и что в этой массе можно обнаружить очень немного крупных пор.

На фиг.2 показана микрограмма СЭМ, полученная при 500×, полированного сечения керамической массы сравнительного примера 3; ячеистой кордиеритовой структуры с 900 psi и толщиной листа 0,0027 дюйма, сформованной так, чтобы достичь вышеуказанной пористости, описанной в патенте Hamaguchi. На фиг.2 показана пористая структура из грубо сферических пор без предпочтительной протяженности или ориентации. В частности, на фиг.2 показано, что средний диаметр пор больше 3 мкм, как измерено Нg-порометрией, и что можно видеть некоторое число пор с диаметром до 30 мкм в диаметре. Вероятно, наличие таких пор влияет на пониженную прочность этой конкретной керамической массы.

На фиг.3 показан график зависимости кумулятивной интрузии от диаметра пор (распределения пористости) кордиеритовой массы, изготовленной из композиции согласно изобретению примера 1 (кривая А) и двух сравнительных кордиеритовых керамических масс (кривые В и С для сравнительных примеров 2 и 3, соответственно). Измерения, приведенные на этих графиках, были выполнены методом Нg-порометрии. Точки на кривых соответствуют кумулятивной интрузии при 40, 20, 10, 5, 2 и 0,5 мкм. Из кривых можно видеть, что масса согласно изобретению (кривая А) имеет намного более узкое распределение размера пор, чем любая из сравнительных керамических масс. Действительно, почти все обнаруженные поры имеют размер ниже 2 мкм, тогда как сравнительные массы показывают широкое распределение с значительным объемом пор выше 2 мкм.

Следует понимать, что, хотя настоящее изобретение подробно описано по отношению к некоторым предпочтительным и конкретным вариантам его осуществления, это не должно рассматриваться как ограничение, поскольку возможны многочисленные модификации без отступления от сущности и объема настоящего изобретения, как они определены в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал на основе кордиерита для керамических субстратов и способ его получения | 2020 |

|

RU2764731C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОРИСТОЙ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2006 |

|

RU2305084C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2003 |

|

RU2215712C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИЦИОННЫХ МЕМБРАН | 2006 |

|

RU2340390C2 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

Изобретение относится к керамическим массам для изготовления кордиеритовых изделий, применяемых в качестве каталитических носителей. Обожженное керамическое изделие имеет средний линейный коэффициент термического расширения ниже 5,0× 10-7°C-1 и общую пористость от 20 до 30%, при этом около 86% пор имеют размер меньше 2 мкм. Поры взаимосвязаны между собой, имеют удлиненную форму и ориентированы по продольной оси в плоскости листов. Способ получения обожженного кордиеритового керамического изделия включает смешивание пластинчатого талька, источника Al2O3, и одного или более компонента из группы: каолин, обожженный каолин, двуокиси кремния или корунд, каждый из которых имеет размер частиц менее 5 мкм. Полученную массу экструдируют в сырое сотовое изделие, после чего осуществляют обжиг. Готовые изделия имеют высокую стойкость к термическому удару, хорошую покрываемость суспензией. 3 н. и 12 з.п. ф-лы, 2 табл., 3 ил.

(а) компаундирование и пластикацию загрузки образующего кордиерит неорганического порошка, включающего тальк, имеющий средний размер частиц менее примерно 2 мкм, по меньшей мере 4% от массы смеси загрузки неорганического порошка, состоящих из диспергируемого источника образования Аl2O3, имеющего удельную площадь поверхности, превышающую 50 м2/г, и один или более компонентов, выбранных из группы каолина, обожженного каолина, двуокиси кремния и корунда, каждый из которых имеет средний размер частиц ниже 5 мкм,

(b) превращение пластицированной загрузки порошка в сырое сотовое изделие путем экструзии через ячеистую экструзионную головку, и

(c) обжиг сырого сотового изделия при температуре и в течение времени, достаточных для превращения сырого сотового изделия в кристаллизованное кордиеритовое керамическое изделие, имеющее средний линейный коэффициент термического расширения 25-800°С ниже примерно 5,0·10-7/°C, общую пористость в интервале от 20% до примерно 30% и имеющее такое распределение размеров пор, что по меньшей мере около 86% пор являются порами с размером ниже чем примерно 2 мкм.

| US 4869944 A, 26.09.1989 | |||

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Шихта для изготовления газопроницаемого керамического материала | 1981 |

|

SU1013435A1 |

| US 5607885 A, 04.03.1997 | |||

| DE 19917081 A, 21.10.1999. | |||

Авторы

Даты

2005-01-27—Публикация

2000-06-08—Подача