Изобретение имеет отношение к созданию носителей катализатора, в особенности носителей катализатора, основанных на оксиде алюминия, которые могут быть использованы в качестве подложки для компонентов катализатора из металла и оксидов металла, используемых в различных химических реакциях.

Использование катализаторов на базе оксида алюминия было описано в ряде патентов, в том числе в патентах США 5100859, 5055442, 5037794 и 4874739. Такие носители имеют самое различное потенциальное применение в области создания катализаторов и в особенности полезны в том случае, когда основа из оксида алюминия представляет собой α-оксид алюминия.

Подложка катализатора должна обладать в сочетании по меньшей мере минимальной площадью поверхности, на которую может быть нанесен компонент катализатора, высоким поглощением воды и высокой прочностью на раздавливание. Проблема состоит в том, что обычно при улучшении одного из указанных свойств ухудшается другое свойство. Так, например, высокая прочность на раздавливание может означать низкую пористость. Часто баланс, достигнутый методом проб и ошибок, делает изготовление катализатора даже более непредсказуемым, чем протекание других химических процессов.

Был найден путь создания катализаторов с большей уверенностью в конечном балансе его свойств. Носители в соответствии с изобретением имеют прекрасный баланс прочности на раздавливание, прочность на истирание, пористости и каталитических параметров, что делает их идеальными для использования в ряде каталитических применений. Их базой является α-оксид алюминия, причем новый способ из изготовления обеспечивает высокую пористость и прекрасную прочность на раздавливание.

В изобретении предлагается новый носитель катализатора на базе α-оксида алюминия, обладающий прочностью на раздавливание (измеренной на установке Compton Tensile Tester, модель 50-ОР) по меньшей мере 2,27 кгс и устойчивой объемной плотностью (объемной плотностью осадка) (измеренной в соответствии с методикой ASTM D-4699-87, модифицированной использованием цилиндра с внутренним диаметром 9,5 см и длиной 45,7 см), которая составляет по меньшей мере 600 кг/см3, причем носитель включают в себя первый и второй компоненты из α-оксида алюминия, при этом первый компонент из α-оксида алюминия имеет форму частиц со средним размером кристалла ориентировочно 0,4-4 мкм, причем этот компонент составляет ориентировочно 95-40% общего веса α-оксида алюминия в носителе, а второй компонент из α-оксида алюминия образован in situ (на месте) при помощи золь-гель процесса и обеспечивает баланс α-оксида алюминия в носителе.

Образованный in situ α-оксид алюминия легко отличается от заранее образованных частиц α-оксида алюминия в носителе в соответствии с изобретением. На микрофотографии носителя заранее образованные частицы α-оксида алюминия выглядят как легко опознаваемые индивидуальные частицы, не имеющие внутренней пористости. Напротив, золь-гель α-оксида алюминия, образованный in siti, имеет вермикулярную структуру, то есть он не имеет четко ограниченной структуры в виде порошка и обладает высокой пористостью.

В изобретении предлагается также способ изготовления носителя катализатора, который предусматривает:

1) образование смеси, содержащей по меньшей мере один компонент α-оксида алюминия со средним размером частиц от 3 до ориентировочно 8 мкм, и гидрированный предшественник α-оксида алюминия в количестве, достаточном для образования ориентировочно 5 - 60% по весу от полного веса α-оксида алюминия в готовом носителе катализатора; материал выгорания в количестве 5 - 40% от веса α-оксида алюминия и воду в достаточном количестве для обеспечения экструзии указанной смеси;

2) экструдирование смеси в желательные формы;

3) обжиг для преобразования предшественника α-оксида алюминия в α-оксид алюминий, чтобы при этом образовать носитель катализатора, в котором частицы α-оксида алюминия со средним размером ориентировочно 3 - 8 мкм были диспергированны в матрице α-оксида алюминия, полученной из материала предшественника.

Носитель катализатора в соответствии с изобретением может содержать ряд компонентов α-оксида алюминия, выбранных для способствования получению желательных физических параметров, в том числе пористости, объема пор, прочности на раздавливание и т.п. Часто предпочтительной является комбинация двух различных видов α-оксида алюминия, при этом один из компонентов с большим размером частиц смешивают со вторым компонентом с меньшим размером частиц при весовом соотношении ориентировочно от 10:90 до 90:10. При этом ставится задача получения площади поверхности (в этой заявке термин "площадь поверхности" следует понимать как площадь поверхности, измеренную с использованием азота или криптона в качестве поглощенного газа) в готовом изделии ориентировочно 0,4 - 5 м2/г. Площадь поверхности в готовом изделии в некоторой степени меньше этой величины для свободных частиц оксида алюминия. Подходящая смесь может содержать, например, два типа частиц α-оксида алюминия, первый - с площадью поверхности ориентировочно 1 м2/г, а второй - с площадью поверхности ориентировочно 3 - 5 м2/г.

Предшественник α-оксида алюминия преимущественно изготовлен на базе бемита, однако хорошие результаты могут быть получены также в том случае, когда предшественник содержит смесь бемита с тригидратом оксида алюминия, таким как гиббсит или байерит. При использовании такой смеси часто предпочтительно выбирать весовое отношение моногидрата (бемита) к тригидрату в диапазоне ориентировочно от 1:10 до 1:3, а преимущественно ориентировочно от 1:8 до 1: 4. Зачастую предпочтительно добавление, когда золь образован из предшественника добавкой воды, также и материала затравки с субмикронным размером частиц. Это создает эффект уменьшения температуры, при которой происходит преобразование α-оксида алюминия, и уменьшает размер кристалла α-оксида алюминия, полученного в результате преобразования.

В качестве затравки может быть использован любой материал, который эффективен в образовании центров зародышеобразования (кристаллизации) в предшественнике, за счет чего достигается уменьшение температуры преобразования, при которой оксид алюминия преобразуется в α-оксид алюминия. Затравки, которые позволяют достичь такой цели, обычно имеют такой же тип кристаллической решетки, как и сам α-оксид алюминия, и такие размеры кристаллической решетки, которые не слишком отличаются от размеров решетки α-оксида алюминия. Ясно, что наилучшей затравкой является сам α-оксид алюминия, причем предпочтительной затравкой являются субмикронные частицы α-оксида алюминия. Однако возможно использование и других затравок, таких как α-оксид железа или оксид хрома, а также некоторые сложные оксиды титана.

α-оксид алюминия, образованный из предпочтительного предшественника затравки, когда экструдированная смесь обожжена, обычно имеет намного меньший кристаллический размер, чем частицы α-оксида алюминия, с которыми смешивается предшественник затравки, если только во время обжига высокая температура поддерживается в течение продолжительного периода времени. После изготовления обожженный золь-гель материал имеет субмикронную кристаллическую структуру, однако если его выдерживать в течение значительного времени при температурах свыше 1400oC, то начинается рост кристаллов и дифференциация размеров становится менее очевидной.

Носитель в соответствии с изобретением преимущественно имеет пористость, составляющую по меньшей мере 50%, а желательно ориентировочно 60 - 75%. Пористость связана с площадью поверхности, которая составляет ориентировочно 0,4 - 5, а более предпочтительно ориентировочно 0,6 - 1,2 м2/г.

Часто предпочтительно добавление соединений титана к смеси, подлежащей экструзии, в количествах, которые составляют ориентировочно 0,05 - 1,0%, а более предпочтительно ориентировочно 0,08 - 0,6% от веса обожженного носителя. Некоторые виды оксида алюминия и связующего материала могут также содержать соединения титана в виде примесей (загрязнений) или компонентов. Влияние этих форм титана не принимается во внимание в указанных выше количествах. Соединения титана могут добавляться как двуокись титана, как титанат или как предшественник соединения титана. Можно полагать, что соединения титана могут действовать как ингибитор роста кристалла в α-оксиде алюминия, образованном в результате преобразования предшественника затравки. Можно поэтому ожидать, что другие подобные материалы, которые могут действовать в этом качестве, такие как соединения циркония и магния, могут быть использованы для замены соединений титана.

Соединения титана используются преимущественно в виде порошка с относительно высокой площадью поверхности, которая может составлять ориентировочно 8 - 300 м2/г. На практике предпочтительные соединения титана имеют аморфную или анатазную структуру, так как рутиловая структура обычно имеет намного меньшую площадь поверхности. Имеющиеся в продаже титановые пигменты зачастую могут дать хорошие результаты.

В том случае, когда носитель содержит титановый компонент, часто можно обнаружить, что площади поверхности находятся в нижнем конце указанного выше диапазона. Несмотря на такие низкие площади поверхности, подобные носители дают хорошие результаты в том, что касается свойств катализатора, нанесенного на носитель.

Несмотря на то что выяснилось что α-оксид алюминия, образованный из предшественника, действуют в некотором смысле как связка матрицы, удерживающая вместе остальные частицы α-оксида алюминия, обычно предпочтительно добавлять керамический связующий материал к смеси, чтобы придать добавочную прочность обожженному носителю. Могут быть использованы обычные керамические связующие материалы, которые после обжига обычно содержат такие компоненты, как диоксид кремния, оксид алюминия, оксиды щелочноземельных металлов, оксиды щелочных металлов, оксиды железа и оксиды титана, причем два первых оксида являются доминирующими компонентами.

Пример 1. В этом примере детализируется приготовление носителей с использованием составов, описанных в следующих примерах.

Керамические компоненты перемешаны с выгоревшим материалом (мукой из скорлупы ореха) и борной кислотой в течение ориентировочно 1 мин. После этого добавляют воду и компонент затравки, причем количество воды должно быть достаточным для создания экструдируемой смеси. Обычно это составляет около 30% по весу. Производят перемешивание смеси в течение ориентировочно 2 - 4 мин, а затем добавляют вазелин в количестве около 5% от веса керамических компонентов в качестве средства, содействующего экструзии. Затем смесь дополнительно перемешивают еще 2 - 4 мин перед экструдированием в форме полых цилиндров, которые высушивают до получения менее 2% некомбинированной воды. После этого производят обжиг в туннельной печи для обжига с максимальной температурой около 1500oC в течение ориентировочно 4 ч.

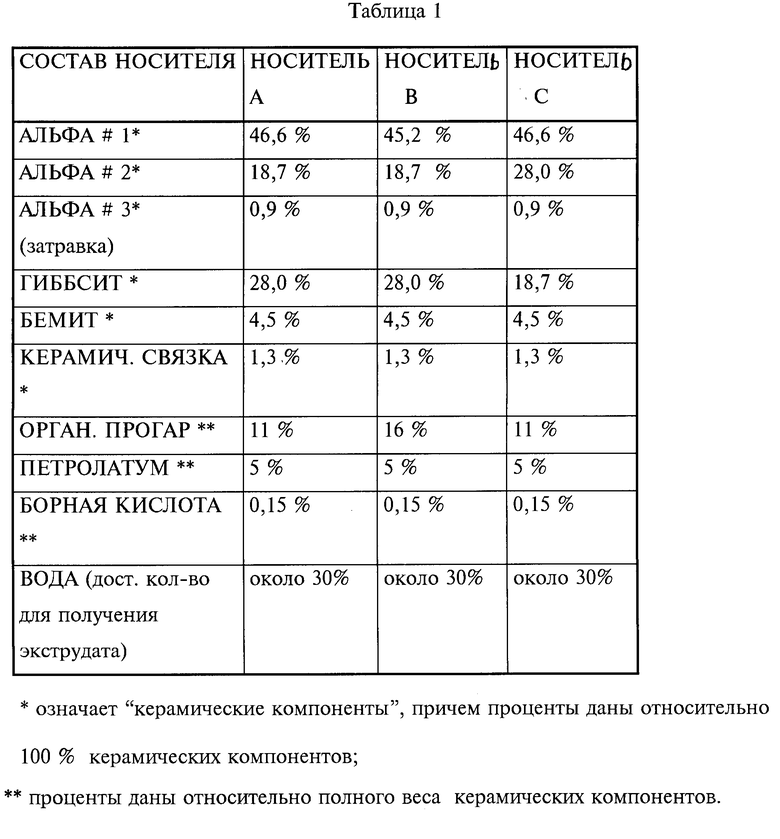

Пример 2. В этом примере описан состав трех носителей в соответствии с изобретением (табл. 1), а также приведены их физические свойства и каталитические параметры при использовании со стандартным имеющимся в продаже катализатором для производства этиленоксида (табл. 2). Было произведено сравнение параметров с параметрами стандартной комбинации катализатор/носитель, при использовании одного и того же катализатора.

Примечание к табл.1:

Количество воды должно быть достаточным для создания экструдируемой смеси.

"Альфа # 1" представляет собой коммерческий α-оксид алюминия со средним размером частиц 3 - 3,4 мкм, с площадью поверхности ориентировочно 0,9 - 1,4 м2/г, с кристаллическим размером от 1,6 - 2,2 мкм и содержанием соды 0,02 - 0,06%.

"Альфа # 2" представляет собой α-оксид алюминия со средним размером частиц 4 - 8 мкм, с площадью поверхности 3,0 - 5,0 м2/г, с кристаллическим размером 0,4 - 0,8 мкм и содержание соды 0,1 - 0,3%.

"Альфа # 3" представляет собой α-оксид алюминия, который использован как затравка для гиббсита и бемита как предшественников α-оксида алюминия со средним размером частиц менее 0,1 мкм.

Гиббсит имеет средний размер частиц 4,0 - 20 мкм, а бемит диспергирован как золь. Керамический связующий материал содержит следующие компоненты в указанных пропорциях: диоксид кремния - 60%, оксид алюминия - 29%, оксид кальция - 3%, оксид магния - 2%, оксиды щелочных металлов - 4%, оксиды железа и оксиды титана - менее 1% каждого.

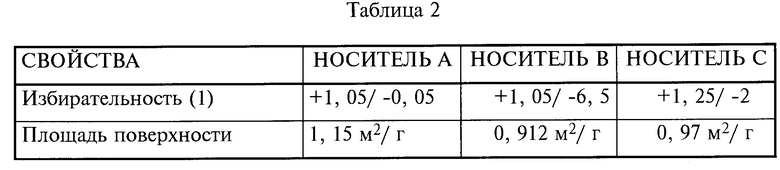

В табл. 2 содержится некоторый критерий измерения, который использован везде в этом тексте для описания полученных результатов. Если в дальнейшем изложении нет дополнительных пояснений, то параметры имеют следующие значения:

"Избирательность". Измерение производится с использованием стандартного состава катализатора, нанесенного на носитель, причем количественная оценка производится в сравнении с избирательностью того же самого стандартного катализатора на стандартном носителе. Во всех случаях над катализатором пропускают стандартный поток газа, содержащего этилен, кислород и инертные газы, с содержанием 25% по объему этилена. Стандартными условиями именуются такие условия, при которых достигается преобразование 40% кислорода, содержащегося в потоке газа. Очевидно, что если избирательность относительно стандартной превышена хотя бы на небольшую величину, то это является преимуществом. Это еще более привлекательно, если может быть достигнуто при низкой температуре.

Комбинация стандартный катализатор/стандартный носитель в условиях проведения испытания имеет избирательность 81,2% при температуре реакции 230oC. В табл.2 показан усредненный по двум измерениям результат. Первая цифра дает увеличение избирательности в процентах над комбинацией стандартный катализатор/стандартный носитель, а вторая цифра показывает различие температур в градусах, при которой получена цифра для избирательности. Так, например, "+1/-4" будет означать, что избирательность была на 1% лучше, чем у стандарта, причем это было получено при температуре на 4oC ниже той температуры, при которой работает стандартный катализатор/носитель.

"Объемная плотность" представляет собой устойчивую объемную плотность, измеренную в соответствии с методикой ASTM D-4699-87, измененной в соответствии с указанным ранее или в соответствии с аналогичной методикой.

"Прочность на раздавливание" носителя измерена в соответствии с указанным ранее.

"Истирание" представляет собой потерю веса катализатора, измеренную в соответствии с методикой ASTM D-4058-92.

"Площадь поверхности" представляет собой ВЕТ помощь поверхности, измеренную с использованием азота и криптона как реагентов.

Как можно видеть, носители в соответствии с изобретением имеют более высокую степень избирательности по отношению к желательному продукту и работают при меньшей температуре. Указанное можно рассматривать как чрезвычайно важный момент.

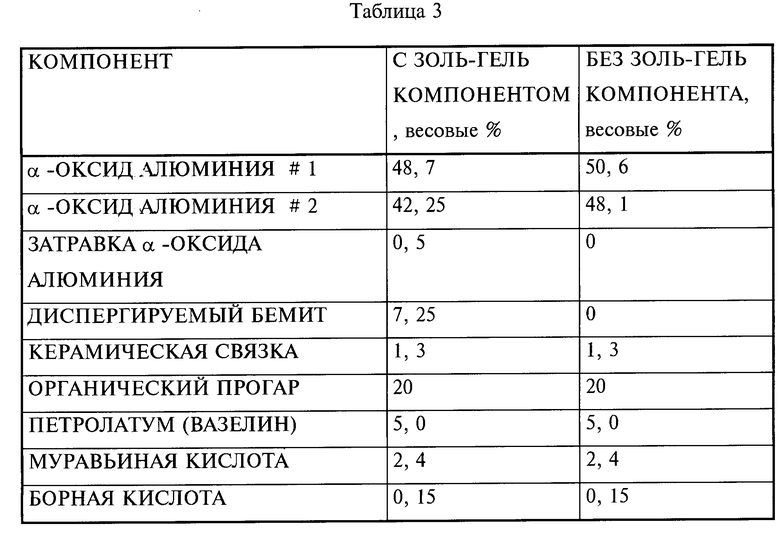

Пример 3. В двух экспериментах, которые включены в данный пример, определено действие производного золь-гель компонента.

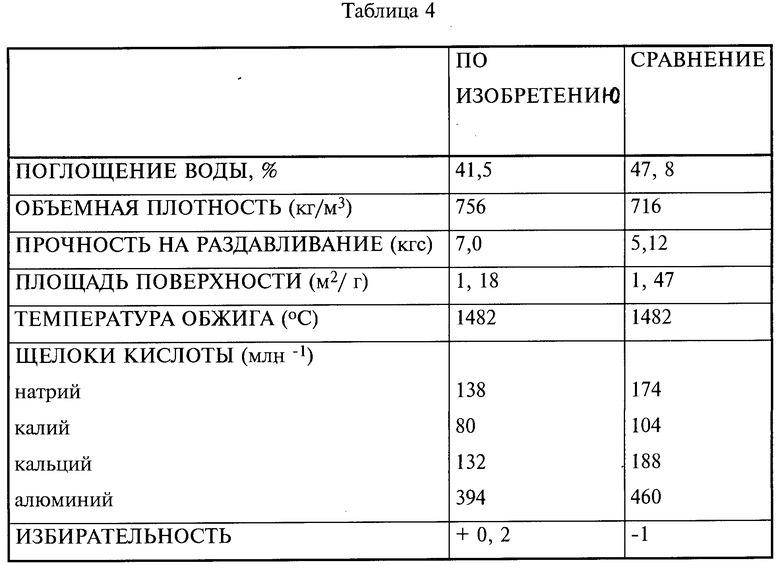

Состав, который использован для приготовления носителей, указан в табл. 3, а физические свойства и избирательность (определение которых производилось аналогично примеру 2) сведены в табл.4.

Носитель, содержащий золь-гель компонент (указанный в первой колонке), является носителем в соответствии с изобретением (табл.3). Другой носитель приведен для сравнения. Использованные оксиды алюминия приведены в табл.1. В обоих составах вода добавляется в таком количестве, чтобы сделать смесь экструдируемой (около 30%). Вес последних трех компонентов в табл.3 дан относительно 100 весовых частей керамических компонентов.

Объемная плотность, прочность на раздавливание, избирательность и площадь поверхности были измерены аналогично описанному для табл.2. Поглощение воды измерено как увеличение веса носителя после его погружения в воду и взвешивания. (табл.4).

Полученные результаты показывают, что прочность на раздавливание носителя в соответствии с изобретением значительно возрастает из-за наличия золь-гель компонента, если поддерживать площадь поверхности свыше 1,1 м2/г. Избирательность стандартного катализатора на носителе в соответствии с изобретением немного лучше, чем у стандарта, но значительно выше, чем тогда, когда катализатор нанесен на носитель без золь-гель компонента. Поэтому можно ожидать, что носитель будет иметь больший срок службы по сравнению с носителями, изготовленными без компонента затравки.

Пример 4. В этом примере приведены параметры носителя, оценка которого производится аналогично описанному в примере 2.

Носитель содержит 40% по весу частиц α-оксида алюминия со средним размером частицы ориентировочно 3 - 3,5 мкм и площадью поверхности около 1 м2/г; 52,1% по весу гиббсита; 0,9% частиц затравки α-оксида алюминия со средним размером частиц менее ориентировочно 0,1 мкм; 6% по весу бемита; 1% по весу керамической связки; 2,4% муравьиной кислоты.

Кроме того, в состав входят добавки, описанные в примере 2 (материал выгорания, петролатум и борная кислота), и добавляется вода для того, чтобы сделать состав экструдированным.

Носитель имеет площадь поверхности 1,06 м2/г, прочность на раздавливание 7 кгс и объемную плотность 820 кг/м3. Все эти параметры измерены аналогично описанному в примере 2. Носитель, оценка которого проведена по методике примера 2, имел возрастание избирательности на 0,5, что было достигнуто при температуре, которая на 3oC ниже стандартной.

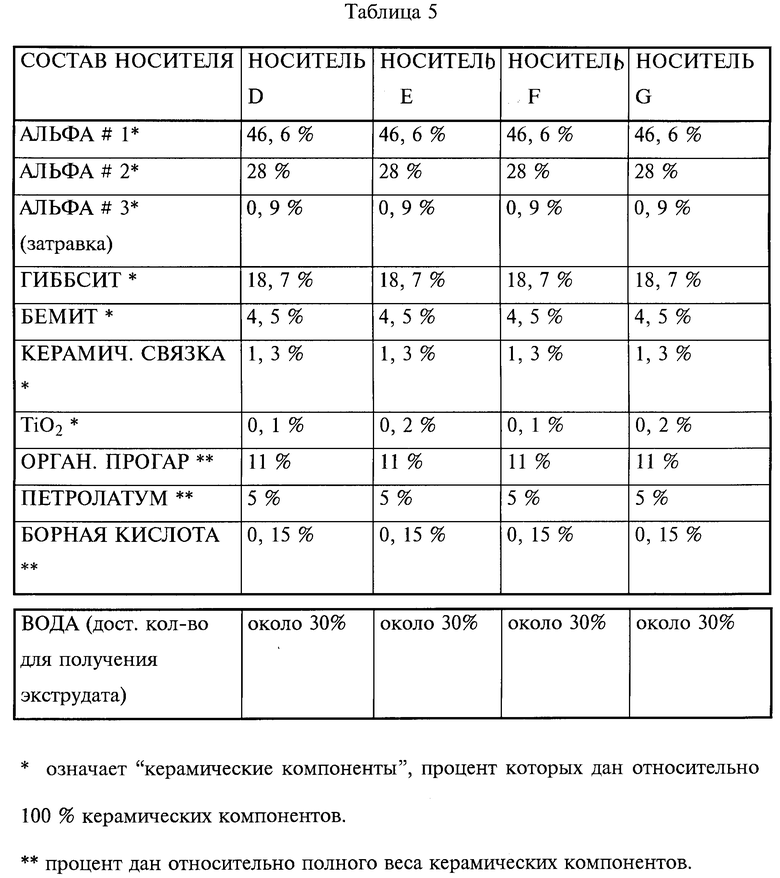

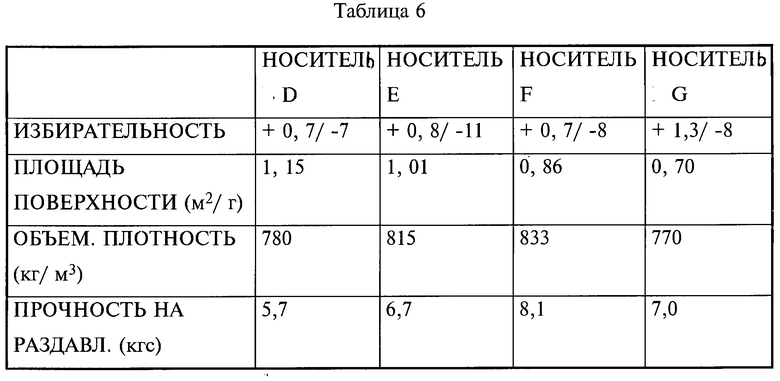

Пример 5. В этом примере описано влияние добавки соединений титана на состав носителя в соответствии с изобретением. Использованные составы указаны в табл.5, а их свойства сведены в табл.6.

Носители "D" и "E" обжигались при 1420oC, а носители "F" и "G" обжигались при 1480oC. Все компоненты описаны в примере 2. Применен оксид титана в виде гидрата, который имеет площадь поверхности около 250 м2/г. Площадь поверхности, устойчивая объемная плотность, прочность на раздавливание и избирательность измерялись в соответствии с указанным ранее.

Носители в соответствии с изобретением могут быть полезны в целом ряде каталитических применений, в которых потоки газа при повышенных температурах контактируют с катализатором, нанесенном на подложку (носитель). Многие из таких процессов протекают в нефтехимии, однако носитель в соответствии с изобретением оказался особенно подходящим при каталитическом образовании этиленоксида из потока газа, содержащего этилен и кислород. Однако полезность изобретения не ограничивается этим случаем его применения.

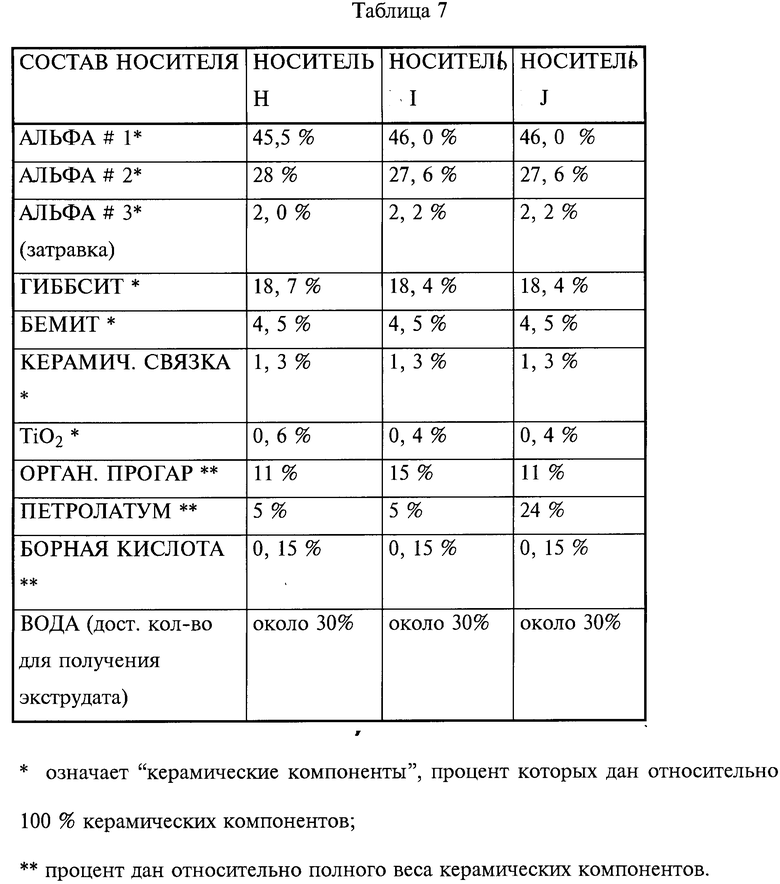

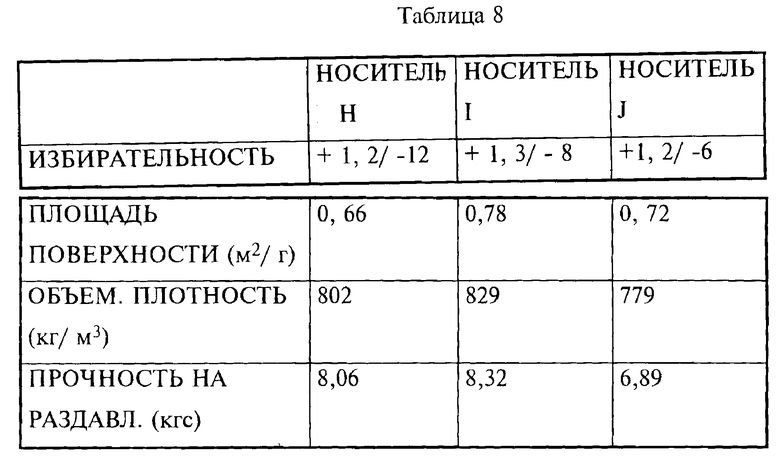

Пример 6. В этом примере детально описано приготовление носителей. Точный состав и свойства компонентов содержатся в табл.7,8. Перемешивание производится следующим образом. Керамические компоненты перемешивают с материалом выгорания (мука из скорлупы ореха) и борной кислотой в течение ориентировочно 1 мин. После этого добавляют воду и компонент затравки, причем количество воды должно быть достаточным для создания экструдируемой смеси. Обычно это составляет около 30% по весу. Производят перемешивание смеси в течение ориентировочно 2 - 4 мин, а затем добавляют вазелин в количестве около 5% от веса керамических компонентов в качестве средства, содействующего экструзии. Затем смесь дополнительно перемешивают еще 2 - 4 мин перед экструдированием в форме полых цилиндров, которые высушивают до получения менее 2% некомбинированной воды. После этого производят обжиг в туннельной печи для обжига с максимальной температурой около 1500oC в течение ориентировочно 4 ч.

Примечание к табл.7:

"Альфа # 1" представляет собой коммерческий α-оксид алюминия со средним размером частиц 3 - 3,4 мкм, с площадью поверхности ориентировочно 0,9 - 1,4 м2/г, с кристаллическим размером 1,6 - 2,2 мкм и содержанием соды 0,02 - 0,06%.

"Альфа # 2" представляет собой α-оксид алюминия со средним размером частиц 4 - 8 мкм, с площадью поверхности 3,0 - 5,0 м2/г, с кристаллическим размером 0,4 - 0,8 мкм и содержание соды 0,1 - 0,3%.

"Альфа # 3" представляет собой α-оксид алюминия, который использован как затравка для гиббсита и бемита как предшественников α-оксида алюминия со средним размером частиц менее 0,1 мкм.

Гиббсит имеет средний размер частиц 4,0 - 20 мкм, а бемит диспергирован как золь. Использован оксид титана в гидрированной форме с площадью поверхности около 250 м2/г. Керамический связующий материал содержит следующие компоненты в указанных пропорциях: диоксид кремния - 60%, оксид алюминия - 29%, оксид кальция - 3%, оксид магния - 2%, оксиды щелочных металлов - 4%, оксиды железа и оксиды титана - менее 1% каждого.

Обжиг всех носителей производился при 1390oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2151000C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2157729C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОФАЗНОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ НЕГО | 1994 |

|

RU2126296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2132349C1 |

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛООБРАЗНОЕ СВЯЗУЮЩЕЕ ДЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1994 |

|

RU2139181C1 |

| НАСАДОЧНЫЙ ЭЛЕМЕНТ КОЛОННЫ | 1997 |

|

RU2160629C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

Носитель катализатора, который содержит относительно крупные частицы α-оксида алюминия, диспергированные в матрице, которая включает в себя α-оксид алюминия, образованный (на месте) золь-гель процессом. Носитель имеет отличную прочность на раздавливание при одновременном сохранении относительно высокой пористости и хороших каталитических свойств. 3 с. и и 16 з.п. ф-лы, 8 табл.

| US, 5100859, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 5055442, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-20—Публикация

1994-09-13—Подача