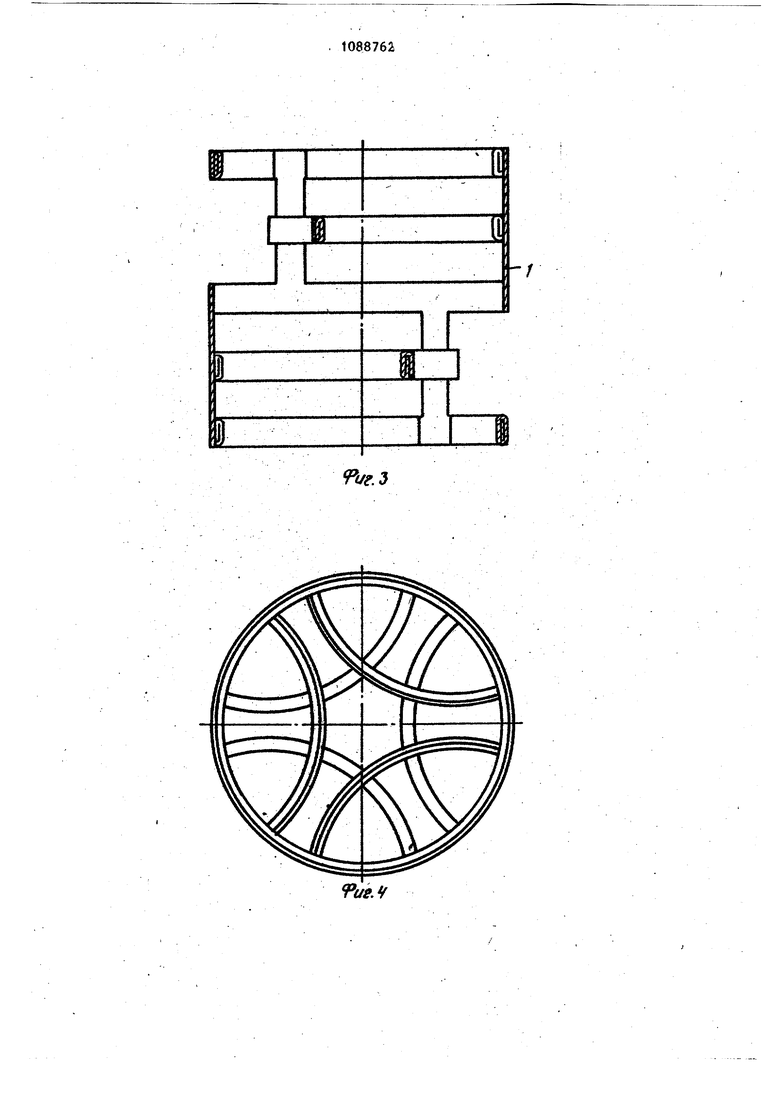

Изобретение относится к конструкциям насадок для аппаратов с псевдоожиженным слоем и может использоваться для интенсификации процессов межфазного массообмена в системах газ-твердое при проведении каталитических процессов в псевдоожиженном слое. Известна насадка для псевдоожиженного слоя, способная образовывать однородную пространственную структуру со свободным объемом не менее 90% и, -ВО избежание снижения степени использования катализатора вследствие образования застойных зон на элементах насадки поперечный размер последних не должен превьшать 4 мм при проведении большинства каталитических реакций, при этом насадка должна обладать достаточной механической прочностью, чтобы не деформироваться под действием статических и динамических нагрузок, возникающих в процессе псевдоожижения. Конструкция насадки должна обес печивать легкую загрузку и выгрузку насадки при наличии в аппарате различных внутренних теплообменных и газораспределительных устройств lj Известна конструкция насадки, предназначенной для интенсификации процессов тепломассообмена в системах газ-твердое в аппарате с псевдо ожиженным слоем. Насадка представля ет собой проволочные спирали, свободно засыпанные в псевдоожиженньй слой. Такие насадки позволяют существенно интенсифицировать процесс массообмена газа с плотной частью дисперсного материала Однако вследствие большой разницы гидравлических сопротивлений насадки в осевом и поперечном напра лениях, а также сцепления отдельных спиралей друг с другом при их свободной засьшке, получается неоднородная структура слоя насадки и воз никает проблема выгрузки ее из аппа рата. Различные меры, направленйые на устранение последнего недостатка и заключающиеся в приварке вдоль образукяцей спирали ребер или изготовления двойных спиралей с противоположной навивкой, сильно усложняют процесс изготовления насадки. Насадки, выполненные в виде пропеллера с углом атаки большим че угол естественного откоса дисперсного материала, не могут быть испольяованы в каталитических реакторах с псевдоожиженным слоем, вследствие экранировки рабочими поверхностями насадки частиц от газового потока и тем самым снижения интенсивнрсти процесса межфазного обмена з . Известны также конструкции насадок для массообменных аппаратов системы газ-ж1 дкость. Такие насадки в виде металлических перфорированных колец с Язычками, отогнутыми вовнутрь (кольца Паля), или Изогнутых перфорированных пластин (насадка ИНТАЛОКС) по ряду параметров отвечают требованиям, предъявляемым к насадкам для аппаратов с псевдоожиженным слоем 4j . Однако на пластинчатых элементах на такие насадки оседает значительное количество дисперсного материала и в слое образуется большое число застойных зон, в результате че резко снижается избирательность химического процесса и продольный теплоперенос, Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является насадка типа колец Паля з. Указанная насадка неприемлема для реакторов с псевдоожиженным слоем. Цель изобретения - достижение равного гидравлического сопротивле ния насадки двухфазному потоку дисперсного материала независимо от ее ориентации и исключения образования застойных зон. Указанная цель достигается тем, что насадка, вьтолненная в виде тонкостенного металлического кольца высотой рдвной диаметру, имеет пары рядов прямоугольных отверстий, при этом отверстия в ряду сдвинуты отно-. сительно друг друга на 60 по окружности, а перемычки каждой пары вдавлены вовнутрь. f С целью увеличения механической жесткости продольные перемычки усилены за счет материала отверстий загибанием вдвое или втрое. На фиг.1 показана насадка, общий вид, на фиг.2 - то же, вид сверху} на фиг.З - усиленная насадка на фиг.4 - то же, вид сверху, на фиг.З развертка насадки. Насадка выполнена в виде кольца с отверстиями 2 и перемычками 3, Насадка работает следующим образом. Ее загружают в аппарат, после чего туда же засыпают твердые частицы. При подаче газового потока насадка затормаживает движение твер дых частиц и тем самым предотвращает образование крупных газовых пузы рей. Пример 1. Насадку диаметром и высотой равными 30 мм с толщи ной стенки 0,5 мм с 12 прямоугольными отверстиями размером 27x3 мм испытывают методом теплового импуль са 5j в аппарате диаметром 190-мм и высотой 2 мм при псевдоожижении кварцевого песка фракции 0,2-0,4 мм Параллельно в этом же аппарате испы тана насадка типа колец Паля аналогичного размера. В трех сечениях слоя на высотах 80, 380 и 680 мм регистрируется распространение фрон та температурной волны. Полученные данные обрабатывают по циркуляционной модели перемешивания твердых частиц в псевдоожиженном слое. Для предлагаемой насадки наблюда .ется согласование расчета и экспери Iмента, в то время как для насадки т па колец Паля среднеквадратичные отклонения расчетных температурных кривьк от экспериментальных на поря док вьпие, при этом значения оценок коэффициента эффективной температур проводности в случае колец Паля в 2 раза ниже, чем в случае использования предлагаемой насадки. Это указывает на факт существенной задержки твердых частиц на более широких элементах колец Паля и на отсутствие образования застойных зон при использовании насадки-(фиг.1). Пример 2. Насадку по примеру 1 загружают в аппарат, описанный в примере 1 до уровня 0,5 мм, на нее укладывают тканевую прокладку и засыпают слой кварцевого песка высотой 1,3 м, что имитирует статическую нагрузку слоя насадки высотой 10 м. После снятия нагрузки не обнаружено заметной деформации насадки, что указывает на ее достаточную мехдническую жесткость. Таким образом, предлагаемая конструкция насадки позволяет получать однородную структуру слоя при ее свободной засыпке, гидравлическое сопротивление не зависит от ориентации насадки по отношению к потоку твердых частиц, отсутствуют застойные зоны твердых частиц при их псевдо- . ожижении в слое насадки.. Предлагаемая насадка xapaKteризуется достаточной механической прочностью при засыпке в слой высотой до 10 м, легкой загрузкой и выгрузкой при наличии в аппарате разли сных внутренних устройств, возможностью автоматизации ее производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780823A1 |

| Устройство для выгрузки сыпучих материалов | 1988 |

|

SU1516428A1 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780824A1 |

| Способ проведения сорбционного процесса и устройство для его осуществления | 1982 |

|

SU1095988A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| Аппарат для проведения процессов во взвешенном слое | 1982 |

|

SU1122351A1 |

| Способ сушки псевдоожижением семян хлопчатника | 1990 |

|

SU1763828A1 |

| НАСАДКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ТЕПЛО- И МАССООБМЕННЫХ ПРОЦЕССОВ | 2017 |

|

RU2746189C2 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

НАСАДКА ДЛЯ АППАРАТОВ С ПСЕВДООЖЙЖЕННЫМ СЛОЕМ, представляюI щая собой тонкостенное металличесМкое кольцо с высотой равной диаметру, о.тличающа, яся тем, что, с целью достижения равного гидравлического сопротивления насадки двухфазному потоку дисперсного материала независимо от ее ориентации и исключения образования :эастойных зон, насадка имеет пары рядов прямоуголь ньк отверстий, при этом отверстия в ряду сдвинуты относительно друг друга на 60° по окружности, а перемычки каждой пары вдавлены вовнутрь. 8 (Л 2 -t -Е fuf.f

. J

Авторы

Даты

1984-04-30—Публикация

1982-07-26—Подача