Изобретение относится к автоматическому регулированию процесса измельчения в роторной дробилке, могут найти применение в горнодобывающей, строительных материалов и металлургической промышленностях.

Известна роторная дробилка, описанная в /1/. Измельчение производится за счет ударов куска дробимого материала билом ротора и ударов от отражательные устройства (плиты) до тех пор, пока его размеры не станут меньше величины щели, образуемой концами бил ротора и отражательными плитами. Измельчение исходного материала осуществляется ротором с билами, скорость которого постоянна, но различная для разных материалов. Роторная дробилка содержит корпус, наклонный приемный лоток, быстровращающийся ротор с билами, отражательные устройства, снабженные пружинными устройствами с резиновыми амортизаторами, привод ротора.

К недостаткам способа измельчения можно отнести, во-первых, то, что не в полную меру используется энергия удара куска дробильного материала билом ротора, так как не регулируется скорость вращения ротора в зависимости от физических свойств дробимого материал, во-вторых, то, что не используется дополнительная энергия от удара куска дробимого материала об отражательную плиту, так как не регулируется жесткость пружины; в-третьих, то, что снижена эффективность удара об отражательную плиту, так как не регулируется угол установки отражательной плиты, а к недостаткам устройства - отсутствуют привода и системы автоматического регулирования (САР) угла установки и предварительного сжатия пружин отражательных плит, отсутствует САР скорости вращения ротора.

Наиболее близкой по технической сущности к предлагаемому изобретению является система автоматического регулирования процесса измельчения в роторной дробилке, описанная в /2/ и принятая в качестве прототипа.

Способ осуществляют с помощью системы автоматического регулирования (САР). Она состоит из САР скорости ротора в зависимости от крупности исходного материала и САР установки углов отражательных плит дробилки по задатчику крупности продукта измельчения и датчику измеряемой скорости ротора. САР скорости ротора включает в себя датчик крупности исходного материала и исполнительный двигатель. САР установки углов отражательных плит включает датчики углов установки, двигатели и элемент сравнения. Задатчик включает датчик, двигатель и индикаторную шкалу.

Устройство автоматического регулирования процессов измельчения работает следующим образом. С помощью датчика крупности устанавливают по шкале требуемую крупность дробления готового продукта. По сигналу с датчика крупности исполнительный двигатель установки лимитирующей отражательной плиты устанавливается на требуемый размер выходной щели плиты. Затем при включении привода питателя сигнал с датчика крупности исходного продукта поступает на двигатель ротора, устанавливая необходимую минимальную скорость вращения ротора. При этом сигналы с датчика скорости ротора и с задатчика поступают на элемент сравнения и от него на управляемый источник питания и электроприводы установки углов отражательных плит, которые в свою очередь вызывают соответствующее перемещение отражательных плит.

К недостаткам способа автоматического регулирования процесса измельчения можно отнести то, что не используется в процессе дробления энергия колебания отражательных плит, а к недостаткам устройства - отсутствует САР сжатия пружин отражательных плит.

Задача - расширение функциональных возможностей способа автоматического регулирования процесса измельчения за счет регулирования сжатия пружин отражательных плит, а как следствие - повышение качества и производительности измельчения.

Задача решается если применить способ автоматического регулирования процесса измельчения в роторной дробилке с вращающимся ротором с билами и поворотными отражательными плитами, закрепленными на пружинах, включающий измерение и изменение скорости вращения ротора, задание угла установки лимитирующей отражательной плиты, измерение крупности исходного материала и изменение углов установки управляющих отражательных плит, причем изменение скорости вращения ротора осуществляется в зависимости от крупности исходного материала, а изменение углов установки управляющих отражательных плит осуществляется в зависимости от скорости вращения ротора и угла установки лимитирующей отражательной плиты, отличающийся тем, что дополнительно регулируется сжатие пружин отражательных плит в зависимости от частоты упругих колебаний отражательных плит и частоты вращения ротора с билами, и устройство для его осуществления, содержащее систему автоматического регулирования скорости ротора в зависимости от крупности исходного материала, включающую датчик крупности исходного материала, исполнительный электродвигатель и систему автоматического регулирования установки углов отражательных плит дробилки по задатчику крупности продукта измельчения и датчику измеряемой скорости ротора, включающую последовательно соединенные управляемые источники питания, электродвигатели, устанавливающие углы отражательных плит, элемент сравнения, задатчик, включающий последовательно соединенные индикаторную шкалу, датчик, регулируемый источником питания, электродвигатель лимитирующей плиты, отличающееся тем, что дополнительно введена система автоматического регулирования сжатия пружин отражательных плит, содержащая последовательно соединенные датчик упругих колебаний, блок подстройки частоты, регулируемый источник питания, электродвигатель, регулирующий сжатие пружины.

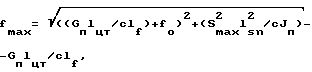

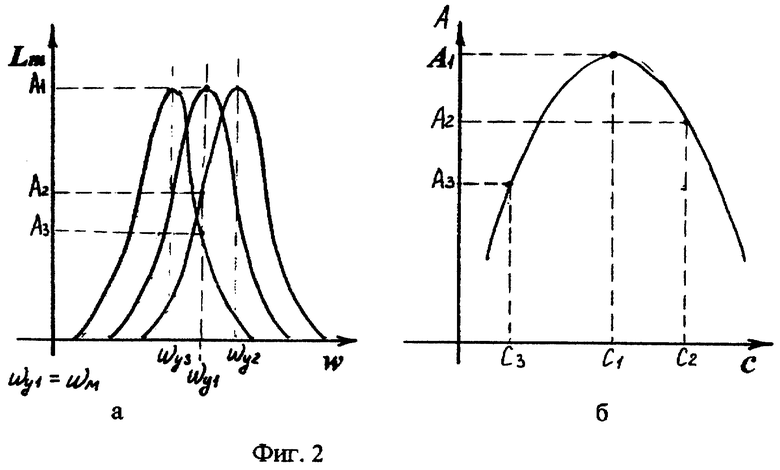

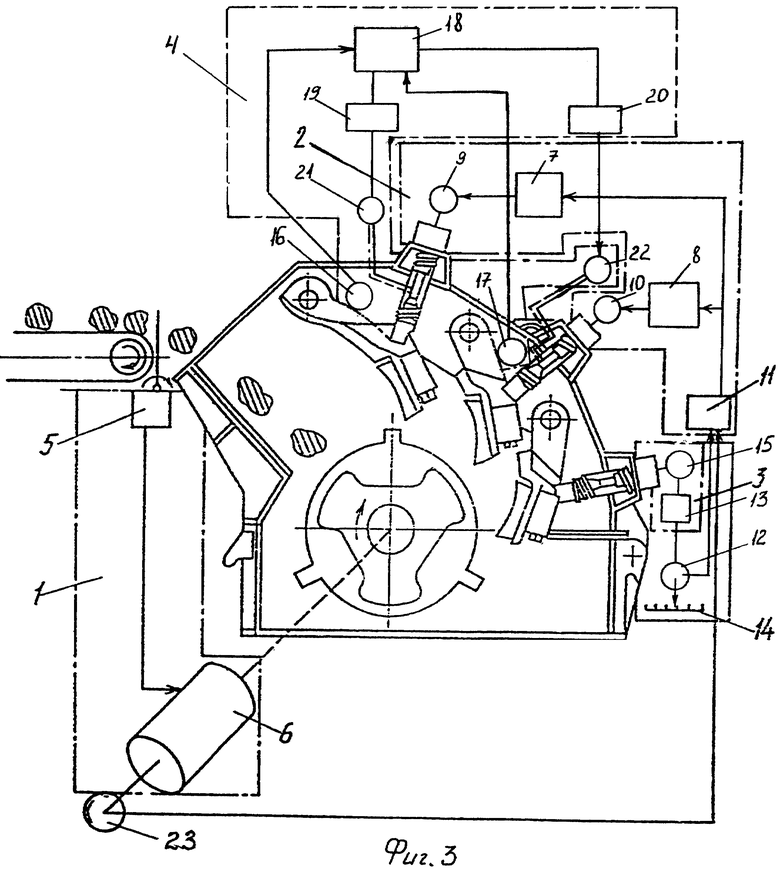

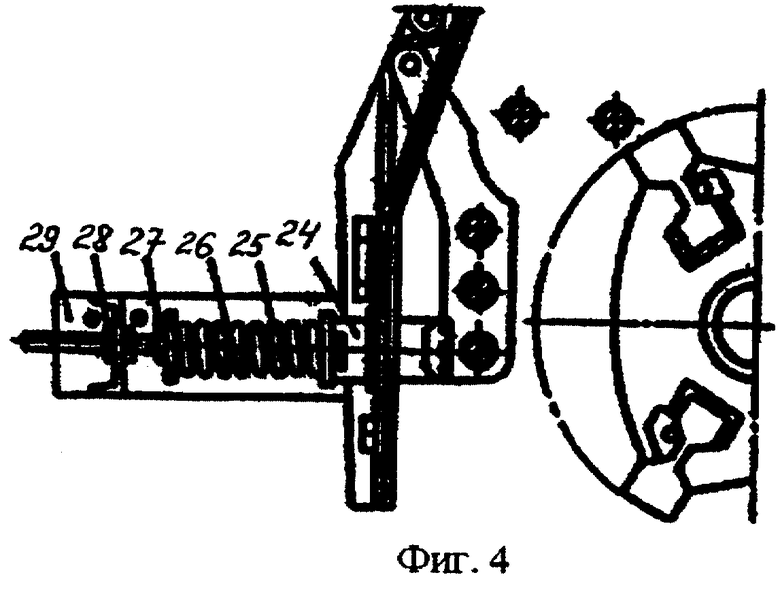

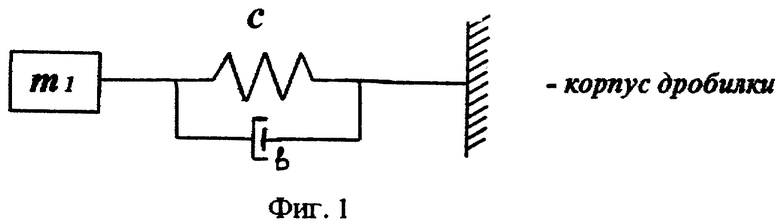

На фиг. 1 представлена схема замещения системы "отражательная плита - пружина - корпус", на фиг. 2,а представлена амплитудно-логарифмическая характеристика для различных коэффициентов упругости пружины, а на фиг. 2,б представлена зависимость амплитуды колебания пружины отражательной плиты в зависимости от жесткости пружины, на фиг. 3 показано устройство автоматического регулирования процесса измельчения в роторной дробилке, на фиг. 4 показан пример механизма регулирования наклона отражательной плиты и жесткости пружины.

Частота упругих колебаний отражательной плиты (фиг. 1) при ударе дробимого материала составит

где c - коэффициент жесткости пружины; m1 - масса плиты, mk - масса куска.

Если масса плиты m1 одного порядка с массой дробимого куска mk, то степень дробления при ударе значительно снижается, поэтому, как правило обеспечивают за счет конструктивных решений соотношение m1 >> mk.

Тогда частота упругих колебаний будет приближенно определяться формулой

Амплитудно-частотная логарифмическая характеристика для различных коэффициентов упругости пружины имеет вид (фиг. 2, а).

Если частота ωу упругих колебаний равна частоте ударов дробимого материала об отражательную плиту ωм, то наступает эффект резонанса, т.е. не только кусок дробимого материала ударяется об отражательную плиту, но и отражательная плита наносит удар по куску, и камню передается дополнительная энергия разрушения. Частота ωм пропорциональна частоте вращения ротора ωp и числу бил на роторе.

ωм= ωp•k ωу1= ωp

Основная задача подстройки частоты заключается в том, чтобы выполнялось равенство ωу≈ ωм. В случае если ωм≠ ωу, применяется принцип пошагового увеличения (уменьшения) частоты вращения ωp, т.е. ωp= ωp±Δωp. Режим настройки на резонанс происходит до тех пор, пока ωм не станет равной ωу. Этот режим настройки можно выполнить по методике, изложенной в [3].

Сущность регулирования частоты ωу можно пояснить с помощью фиг. 2,а. При заданной частоте ωм и частоте ωу2 имеется определенная амплитуда колебаний A1, измеряемая датчиком колебаний (ДК). При увеличении жесткости пружины c увеличивается ωу до значения ωу1 и амплитуда колебаний уменьшается до значения A2. При уменьшении жесткости c уменьшается ωу до значения ωу3 и амплитуда колебаний также уменьшается, но до значения A3. Таким образом, имеется максимальная амплитуда A1, которая устанавливается автоматически с помощью поисковой системы подстройки частоты. Кроме этого необходимо учитывать жесткость пружины, которая обеспечивает также при нормальной работе среднее увеличение выходной щели ΔScp не более заданных пределов. Запас потенциальной энергии пружины в сжатом состоянии должен быть достаточным, чтобы поглотить избыток энергии удара, переданной плите при действии максимальных ударных импульсов, не допуская их сжатия до соприкосновения витков, так как это может вызвать поломку пружин.

При расчете жесткости пружин необходимо руководствоваться следующим. Обычно при получении наиболее мелкого продукта дробления используют минимальную щель Smin и максимальную окружную скорость ротора νp. В этом режиме целесообразно допускать и минимальное значение ΔScp например ΔScp= Smin.

При расчете жесткости возвратных пружин принимают, что среднее значение ударного импульса Sср вызывает среднее увеличение размера выходной щели ΔScp.

Приравнивая кинетическую энергию, приобретенную плитой под действием импульса Sср, сумме потенциальных энергий подъема плиты и сжатия буферных пружин получаем формулу для определения жесткости двух пружин. Далее проверяют пружину на максимальное сжатие под действием наибольшего ударного импульса Smax, причем для той скорости νp, при которой возникает это наибольшее значение. Исходя из энергетического баланса находится максимальное сжатие пружин в м

где fo= 0,5(lf/ls)ΔScp - предварительная деформация пружины

При возврате плиты из положения максимального отклонения потенциальная энергия подъема плиты и сжатых пружин вновь превращается в кинетическую энергию движения плиты и должна быть полностью поглощена ограничительными устройствами.

Способ автоматического регулирования осуществляют с помощью устройства (фиг. 3).

Оно состоит из САР скорости ротора 1 в зависимости от крупности исходного материала, САР установки углов отражательных плит 2 дробилки по задатчику 3 крупности продукта измельчения и датчику 23 измеряемой скорости ротора и САР сжатия пружин отражательных плит 4. САР скорости ротора 1 включает в себя датчик 5 крупности исходного материала и исполнительный электродвигатель 6. САР установки углов отражательных плит 2 включает регулируемые источники питания 7 и 8, электродвигатели 9 и 10 установки углов отражательных плит, элемент 11 сравнения. САР сжатия пружин отражательных плит 4 включает датчики 16 и 17 упругих колебаний, блок 18 подстройки частоты, регулируемые источники 19 и 20 питания, электродвигатели 21 и 22, регулирующие сжатие пружин. Задатчик 3 включает датчик 12, регулируемый источник 13 питания, индикаторную шкалу 14 и электродвигатель 15.

Механизм независимого регулирования наклона отражательной плиты и жесткости пружины (фиг. 4) содержит: 24 - тяга; 25 - пружина; 26 - ось пружины; 27 - гайка регулирования натяжения пружины; 28 - гайка регулирования положения плиты; 29 - опорная рама. [4]

Устройство автоматического регулирования процесса измельчения работает следующим образом.

С помощью датчика 12 устанавливают по шкале 14 требуемую крупность дробления готового продукта. По сигналу с датчика 12, поступающего на регулируемый источник питания 13, исполнительный двигатель 15 установки лимитирующей отражательной плиты устанавливается на требуемый размер выходной щели плиты. Затем при включении привода питателя сигнал с датчика 5 крупности исходного продукта поступает на двигатель 6 ротора, устанавливая необходимую минимальную скорость вращения ротора. При этом сигналы с датчика 23 скорости ротора и с задатчика 3 поступают на элемент 11 сравнения и от него - на управляемые источники питания 7 и 8 установки отражательных плит, которые в свою очередь вызывают соответствующее перемещение выходных звеньев электродвигателей 9 и 10. Сигналы с датчиков 16 и 17 упругих колебаний поступают на блок 18 подстройки частоты, с выхода которого сигналы поступают на регулируемые источники 19 и 20 питания, которые управляют электродвигателями 21 и 22, регулирующими сжатие пружин.

Таким образом камень, получив удар билом ротора, достигнув отражательной плиты, кроме основной энергии удара получает еще и дополнительный встречный удар, т.е. энергию, равную сумме кинетической энергии и энергии, полученной от эффекта резонанса.

Технико-экономический эффект от применения данного устройства и способа автоматического регулирования процесса измельчения в роторной дробилке позволит повысить качество и производительность работы дробилки.

Источники информации

1. А. А. Шпектор, Ю.Б. Табак, Г.Я. Сундуков "Оборудование для дробления отработанных смесей литейный цехов" - Машиностроительное производство. М.: ВНИИТЭМР. 1990. с. 44

2. А.с. СССР N 1507449, кл B 01 C 25/00, B 05 D 21/02, 1989 - прототип.

3. А. c. СССР N 9911365. Устройство коррекции для компенсации упругого резонанса в электромеханических системах /В.А. Новиков, А.И. Капустин, И.П. Игнатьев, БИ N 3, 1983.

4. Клушанцев Б.В. Дробилки: конструкция, расчет и особенности эксплуатации /Б. В. Клушанцев, А.И. Косарев, Ю.А. Муйземнек - М.: Машиностроение, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса измельчения в роторной дробилке | 1988 |

|

SU1507449A1 |

| Роторная дробилка | 2002 |

|

RU2223147C1 |

| РОТОРНАЯ ДРОБИЛКА | 2002 |

|

RU2229339C1 |

| РОТОРНАЯ ДРОБИЛКА | 2003 |

|

RU2252075C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 1996 |

|

RU2111521C1 |

| СПОСОБ ДИНАМИЧЕСКОГО ИЗМЕРЕНИЯ УГЛОВЫХ ПЕРЕМЕЩЕНИЙ | 1997 |

|

RU2127867C1 |

| ЭЛЕКТРОПРИВОД ПОСТОЯННОГО ТОКА | 1990 |

|

RU2011286C1 |

| ЗАМЕДЛЯЮЩАЯ СИСТЕМА ДЛЯ МИКРОВОЛНОВЫХ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1993 |

|

RU2047240C1 |

| ЦИФРОВОЙ ТЕРМОМЕТР | 1997 |

|

RU2135965C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2067789C1 |

Изобретение предназначено для автоматического регулирования процесса измельчения в роторной дробилке. Способ автоматического регулирования включает измерение и изменение скорости вращения ротора, задание угла установки лимитирующей отражательной плиты, измерение крупности исходного материала и изменение углов установки управляющих отражательных плит, при этом осуществляется регулирование сжатия пружин отражательных плит в зависимости от частоты упругих колебаний отражательных плит и частоты вращения ротора с билами. Устройство для осуществления способа включает датчик крупности исходного материала, исполнительный электродвигатель и систему регулирования установки углов отражательных плит, включающую последовательно соединенные управляемые источники питания, электродвигатели, элемент сравнения, задатчик, включающий последовательно соединенные индикаторную шкалу, датчик, регулируемый источник питания, при этом введена система автоматического сжатия пружин отражательных плит, содержащая последовательно соединенные датчик упругих колебаний, блок подстройки частоты, регулируемый источник питания, электродвигатель, регулирующий сжатие пружины. Изобретение расширяет функциональные возможности автоматического регулирования процесса измельчения. 2 с.п. ф-лы, 4 ил.

| Способ автоматического регулирования процесса измельчения в роторной дробилке | 1988 |

|

SU1507449A1 |

| Система автоматического управления процессом измельчения материалов в безрешетной молотковой дробилке | 1974 |

|

SU606621A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2011 |

|

RU2456557C1 |

| Контейнер для хранения продуктов,выделяющих тепло и влагу | 1984 |

|

SU1285278A1 |

| DE 3936390 C1, 06.12.1990 | |||

| US 5248100 A, 28.09.1993. | |||

Авторы

Даты

2000-12-20—Публикация

1999-03-10—Подача