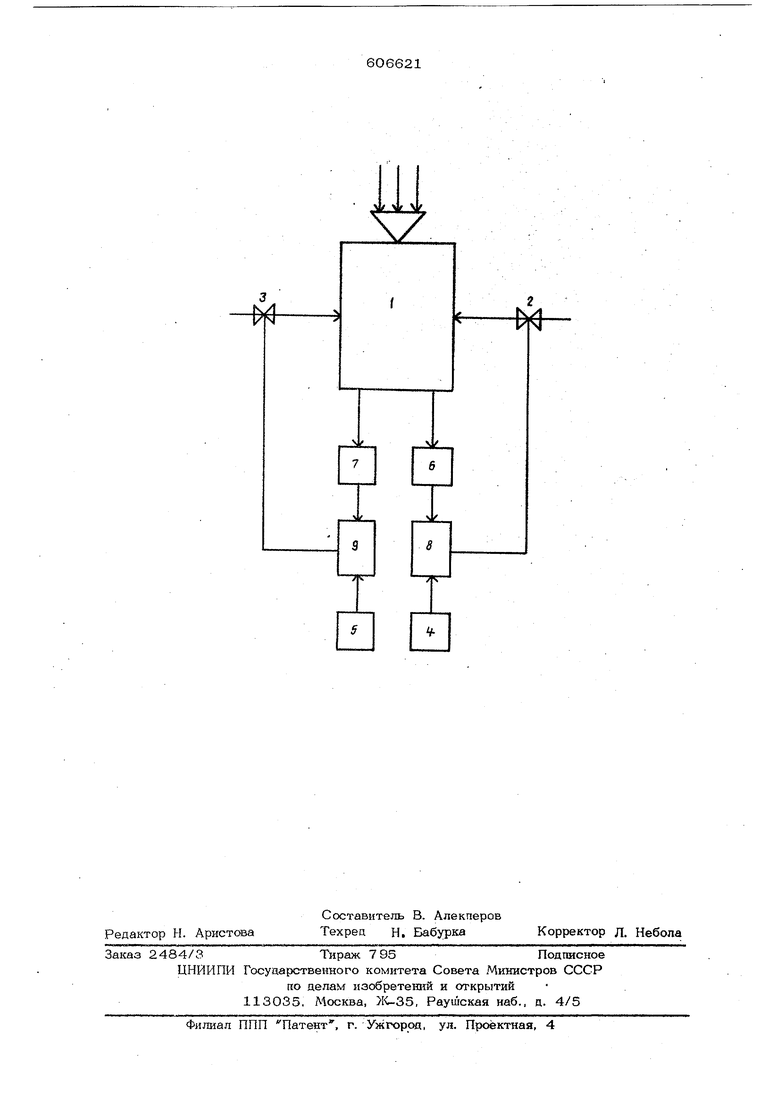

па, задатчик 5 нагрузки, цатчик 6 размеров частиц, датчик 7 нагрузки, регулятор 8 зазора между ротором и рабочей поверхностью камеры и .регулятор -9 подачи исхоцного материала.

Система работает следугогоим образом.

Задатчиком 4 тонкости помола устанавливают необходимую величину тонкости помола, а задатчиком 5 нагрузки - оптимальную нагрузку основного привода. Случайные факторы, такие как изменение физико-механических свойств и вида материала, износ рабочих органов и т.п. вызывают в регули-.руемом объекте 1 одновременное отклонение от заданной величннь таких параметров, как нагрузка основного привода и тонкостью помопа, которые восстанавливаются до заданной величины следующим образом.

При изменении размеров частиц с помощью датч1гка в вырабатывается соответству ОШ Г1 сигнал, который передается на регулятор 8 зазора. Исполнительный механизм 2 осуществляет изменение величины зазора ежау ротором и рабочей поверхностью камеры так, что укрупнением размеров частиц зазор уменьшается и наоборот. При этом фактор 51. вг.тзываюшие изменение размеров частиц от заданной величины , одновременно вызывают изменение нагрузки привода, которая восстанавливается цо оптиМальнои вел;1ч ны следующим образом.

С измеие1О{ем нагрузки привода с помощью датчика нагрузки вырабатывается соответствующий сигнал, который передается на регулятор подачи. Исцолнительнь1Й механизм 3 осуществляет изменение величины подачи исходного материала так, что с увеличением нагрузки привода подача исходного лштериала уменьшается и наоборот. На

ЭТОМ процесс регулирования.не заканчивают, а осуществляют одновременно дополнительное регулирование контролируе тых параметров следующим образом.

Изменение. зазора вызывает дополнительное измене ше нагрузки привода, которое передается через регулируемый объект 1 н регулятор 9 подачи исходного материала, который дополнительно изменяет подачу ис- ходного материала таким образом, что при уменьшении зазора подача исходного материала уменьшается и наоборот.

Формула изобретения

Система автоматического управления процессом измепьче1шя материалов в безрешетной молотковой дробилке, включающая исполнительный механизм изменения величины зазора между ротором и рабочей поверхностью камеры и исполшетельный механизм изменения величины подачи исходйого материала, отличающаяся тем, что, с целью повышения эффективности процесса измельчения, в систему включены .задатчики тонкости помола и нагрузки, датчики размеров частиц И нагрузки привода и регулятору.) зазора feждy ротором и рабочей поверхностью камеры и подачи исходного материала, причем датчик размеров частиц и задатчик тонкости помола подключены через регулятор зазора между ротором и рабочей поверхностью камеры к исполнительному механизму изменения величин -. зазора между ротором и рабочей поверхностью камеры, а датчик нагрузки и задатчик нагрузки подключены через регулятор подачи исходного материала к исполнительному механизму изменения величины подачи исходного материала.

1

f Л

z

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотковая дробилка | 1972 |

|

SU459252A1 |

| Способ управления процессом измельчения материалов в мельнице | 1986 |

|

SU1389847A1 |

| Способ исследования потока измельчаемого материала в дробилке и устройство для его осуществления | 1981 |

|

SU1021469A1 |

| Способ управления процессом измельчения в двухстадийном цикле | 1980 |

|

SU937017A1 |

| Способ автоматического регулирования загрузки шаровой барабанной мельницы | 1985 |

|

SU1398908A1 |

| Система автоматического регулирования процесса измельчения в шаровой мельнице | 1982 |

|

SU1063458A1 |

| Способ автоматического управления процессом помола материалов в трубной мельнице | 1980 |

|

SU876167A1 |

| Способ автоматического управления шаровой мельницей открытого цикла в режиме перегруперегрузок | 1977 |

|

SU619205A1 |

| Способ автоматического управления процессом сухого помола в трубной мельнице | 1977 |

|

SU636028A1 |

| Система автоматического управления процессом сухого измельчения | 1986 |

|

SU1428469A2 |

-if.

Авторы

Даты

1978-05-15—Публикация

1974-11-04—Подача