Изобретение относится к дробильным машинам, а именно к роторным дробилкам.

Известны дробилки ударного действия, содержащие корпус, роторы первичного и вторичного дробления, загрузочное и разгрузочное приспособления (Пат, РФ №2029617, Кл. В 02 С 13/20, 1989).

Недостатком известных дробилок является невозможность регулирования крупности дробленого продукта.

Известна роторная дробилка (прототип), содержащая корпус, камеру дробления, ротор с билами, колосниковую решетку, шарнирно закрепленную на корпусе и подпружиненную к нему спиральными пружинами (Волков В.Т. и др. Механизация и автоматизация в промышленности нерудных строительных материалов. М.: ГСИ, 1963, с. 130-132, рис.25).

Однако недостатками известной роторной дробилки является возможность забивания колосников колосниковой решетки, возможность выхода из строя дробилки при попадании массивных недробимых предметов из-за большой инерционности колосниковой решетки, а также увеличенная трудоемкость работ по замене колосников.

Задачами изобретения является повышение надежности работы дробилки за счет исключения забивания колосников, уменьшения нагрузок на ротор при попадании в дробилку недробимых предметов и снижения трудоемкости работ по замене колосников.

Поставленные задачи решаются за счет того, что в роторной дробилке, содержащей корпус, камеру дробления, ротор с билами, колосниковую решетку, установленную на корпусе посредством горизонтального шарнирного узла и подпружиненную к корпусу, колосники решетки выполнены в виде двуплечих рычагов и установлены независимо друг от друга, а каждый из них подпружинен самостоятельными плоскими рессорами S-образного профиля, при этом один конец рессоры закреплен на свободном конце колосника, а второй свободный конец размещен с возможностью взаимодействия при повороте колосника с горизонтальной полкой и корпусом дробилки, шарнирный узел выполнен в виде закрепленной на корпусе дробилки неподвижной оси, а колосники снабжены спрофилированными по дуге окружности вырезами с возможностью их взаимодействия с осью и опирания на нее сверху, плечо рычага со стороны рессоры выполнено прямоугольного поперечного сечения, а на остальном участке - трапецеидального, между колосниками и с возможностью взаимодействия с ними на оси размещены сменные фиксаторы, ширина которых принята равной заданной величине щелевого зазора между колосниками, при этом параметры колосниковой решетки выбираются из следующего соотношения:

B=nb+(n-1)a,

где В - ширина камеры дробления; n - число колосников, b - ширина колосника, а - величина щелевого зазора между смежными колосниками. Сменные фиксаторы могут быть выполнены в виде изогнутых по радиусу оси полос с образованием открытой петли в их верхней части с огибанием оси на угол не более 180°. Каждый колосник с нерабочей стороны может быть снабжен петлей с возможностью захвата за нее грузозахватным приспособлением. Каждый фиксатор в верхней своей части может быть снабжен экранирующей стенкой, высота которой принята равной высоте колосника над осью.

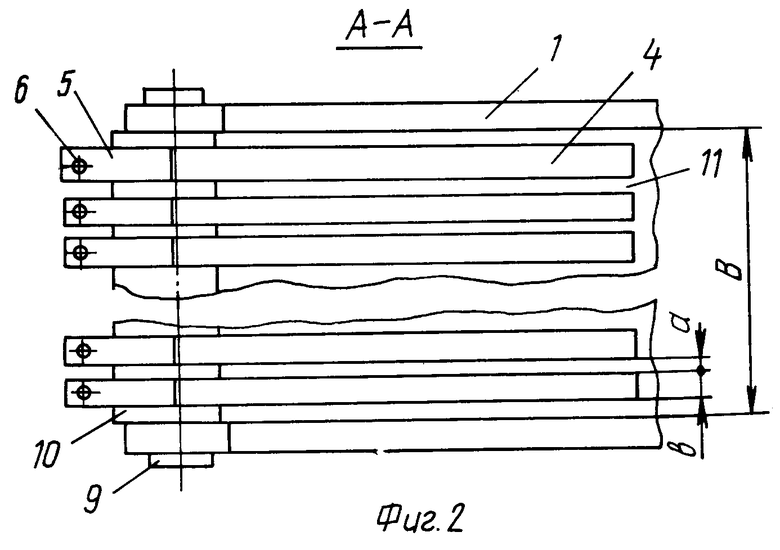

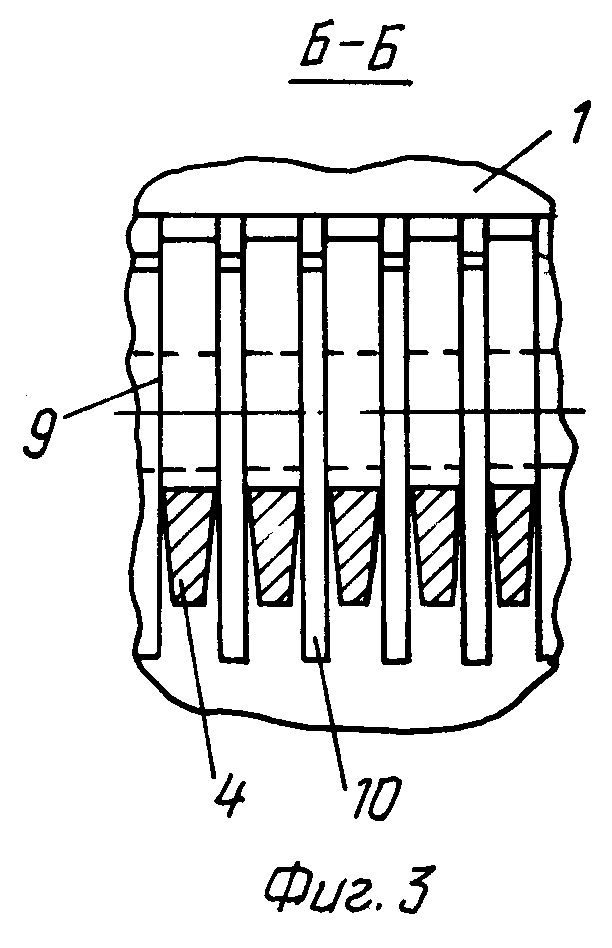

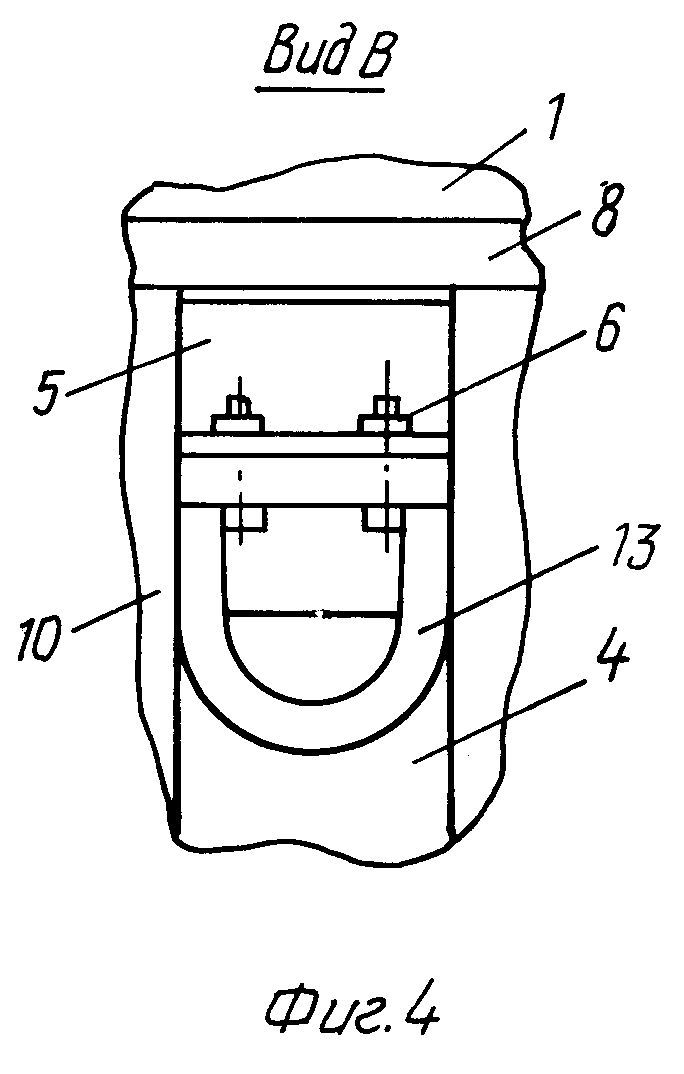

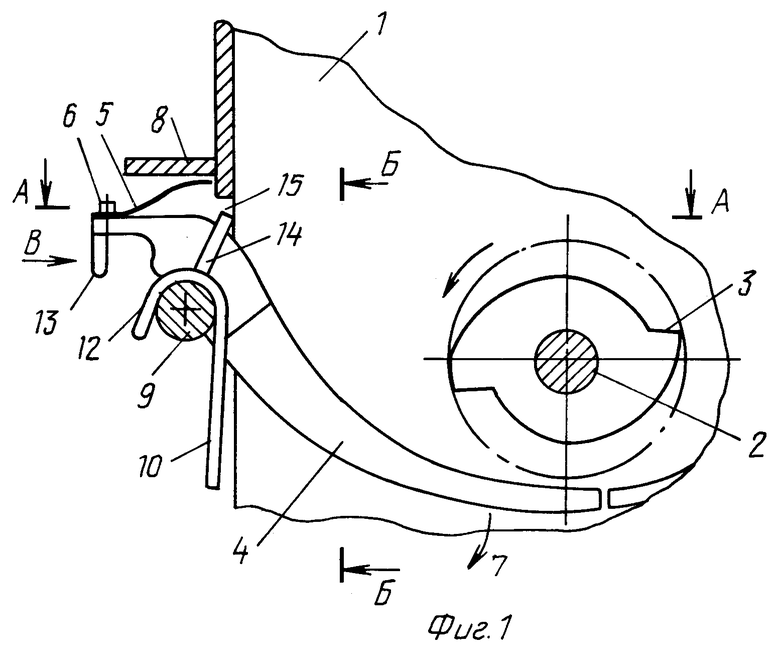

Роторная дробилка представлена на фиг.1 - вертикальный разрез, на фиг.2 - разрез А-А по фиг.1, на фиг.3 - разрез Б-Б по фиг.1, на фиг.4 - вид Б по фиг.1.

Роторная дробилка содержит корпус 1, ротор 2 с билами 3, колосниковую решетку, установленную на корпусе 1 посредством горизонтального шарнира и подпружиненную к корпусу 1. При этом колосники 4 колосниковой решетки выполнены в виде двуплечих рычагов и установлены независимо друг от друга. Каждый из колосников 4 подпружинен к корпусу 1 самостоятельными плоскими рессорами 5 S-образного профиля. Один конец рессоры 5 закреплен на свободном конце колосника 4, а второй свободный конец рессоры 5 размещен с возможностью взаимодействия (при повороте колосника 4 в вертикальной плоскости по часовой стрелке 7) с горизонтальной полкой 8 и корпусом 1 дробилки.

Шарнирный узел выполнен в виде закрепленной на корпусе 1 дробилки неподвижной оси 9, а колосники 4 снабжены спрофилированными по дуге окружности (с радиусом, равным радиусу оси 9) вырезами с возможностью взаимодействия этих вырезов с осью 9 и опирания на нее сверху.

При этом плечо двуплечего рычага колосника 4 со стороны рессоры выполнено прямоугольного поперечного сечения, а на остальном участке - трапецеидального поперечного сечения.

Между колосниками 4 и с возможностью взаимодействия с ними на оси 9 размещены сменные фиксаторы 10, ширина которых принята равной заданной величине щелевого зазора 11 между колосниками 4. При этом параметры колосниковой решетки выбираются из следующего соотношения:

B=nb+(n-1)a,

где В - ширина камеры дробления; n - число колосников, b - ширина колосника; а - величина щелевого зазора между смежными колосниками.

Сменные фиксаторы 10 могут быть выполнены в виде изогнутых по радиусу оси 9 полос с образованием открытой петли 12 в их верхней части с огибанием оси 9 на угол не более 180°.

Колосники 4 с нерабочей их стороны могут быть снабжены петлями 13 с возможностью захвата за них грузозахватного приспособления (не показано) при замене износившихся колосников 4. Жесткость рессоры 5 может быть принята чередующейся по величине при переходе от одного колосника 4 к другому колоснику по ширине дробилки. Каждый фиксатор 10 в верхней своей части может быть снабжен экранирующей стенкой 14, высота которой принята равной высоте колосника 4 над осью 9. Колосниковая решетка размещена в проеме 15 в корпусе 1 дробилки.

Роторная дробилка действует следующим образом. Вначале из стандартных (унифицированных) колосников 4 и сменных фиксаторов 10 на оси 9 (через проем 15) набирается колосниковая решетка таким образом, чтобы были сформированы между колосниками 4 щелевые зазоры 11 величиной а, соответствующей максимальной крупности кусков дробимой породы. Для этого между сменными колосниками 4, а также между стенками корпуса 1 дробилки и крайними колосниками 4 размещаются сменные фиксаторы 10 соответствующей ширины (а). Фиксаторы 10 заводятся и фиксируются на оси 9 с помощью открытых петель 12.

Загружаемая в дробилку горная порода или руда при ударном взаимодействии с билами 3 ротора 2 (или нескольких роторов), корпуса 1 и между собой дробится до крупности, соответствующей просветам между колосниками 4 колосниковой решетки. За счет трапецеидальной формы колосников 4 и микровибрации смежных колосников 4 (в том числе и благодаря различной жесткости пружин 5) смежные колосники 4 поворачиваются друг относительно друга на небольшой угол относительно оси 9, а куски разгружаемой из дробилки раздробленной породы не заклиниваются между колосниками 4. При попадании в дробилку недробимого предмета отдельный или отдельные колосники 4, на которые попал этот недробимый предмет, отклоняется вниз, поворачиваясь по часовой стрелке 7 относительно оси 9, что обеспечивает удаление из дробилки недробимого предмета без поломок и разрушения элементов дробилки. Причем за счет выбора соответствующей жесткости рессор 5 контролируется величина отклонения колосников 4 вниз. Благодаря относительно небольшому значению момента инерции отдельного колосника 4 нагрузка на ротор 2 с билами 3 снижается на порядок по сравнению с тактовыми для всей колосниковой решетки. Поэтому существенно уменьшается вероятность выхода из строя дробилки. Независимая установка колосников 4 существенно облегчает их замену после износа. Для этого изношенный колосник 4 без демонтажа прикрепленной к нему рессоры 5 выводится через проем 15 в корпусе 1 дробилки путем подъема колосника 4 над осью 9 (колосник 4 поднимается вверх и смещается влево в соответствии с видом на фиг.1).

Эта операция может быть осуществлена с помощью грузозахватного приспособления, заводимого в петлю 13.

Отличительные признаки изобретения позволяют повысить надежность работы дробилки за счет исключения забивания колосников благодаря возможности их независимого поворота относительно оси, трапецеидальной формы и различной жесткости рессор смежных колосников, за счет снижения нагрузок на ротор с билами благодаря возможности пропуска недробимых предметов при повороте отдельных колосников, обладающих относительно небольшим (по сравнению со всей колосниковой решетки) моментом инерции, за счет уменьшения трудоемкости и сокращения времени на замену износившихся колосников путем относительно несложных операций по выводу колосников через проем в корпусе дробилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ДРОБИЛКА | 2003 |

|

RU2252075C1 |

| РОТОРНАЯ ДРОБИЛКА | 2012 |

|

RU2519230C1 |

| РОТОРНАЯ ДРОБИЛКА | 2005 |

|

RU2296621C1 |

| Двухроторная дробилка ударного действия | 1953 |

|

SU102718A1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| РОТОРНАЯ ДРОБИЛКА | 2001 |

|

RU2205694C1 |

| Молотковая дробилка | 1978 |

|

SU895500A1 |

| Устройство для дробления металлической стружки | 1990 |

|

SU1788914A3 |

| Дробилка | 1982 |

|

SU1123721A1 |

| ВСЕСОЮЗНАЯ 1 | 1973 |

|

SU360968A1 |

Изобретение предназначено для дробления материала. Роторная дробилка содержит корпус, камеру дробления, ротор с билами, колосниковую решетку, установленную на корпусе посредством горизонтального подпружиненного к корпусу шарнирного узла в виде закрепленной на корпусе дробилки неподвижной оси, колосники решётки выполнены в виде двуплечих рычагов и установлены независимо друг от друга, а каждый из них подпружинен самостоятельными плоскими рессорами S-образного профиля, при этом один конец рессоры закреплен на свободном конце колосника, а второй свободный конец размещен с возможностью взаимодействия при повороте колосника с горизонтальной полкой и корпусом дробилки, а колосники снабжены спрофилированными по дуге окружности вырезами с возможностью их взаимодействия с осью и опирания на неё сверху, плечо рычага со стороны рессоры выполнено прямоугольного поперечного сечения, а на остальном участке -трапецеидального, между колосниками и с возможностью взаимодействия с ними на оси размещены сменные фиксаторы, ширина которых принята равной заданной величине щелевого зазора между колосниками, при этом параметры колосниковой решетки выбираются из приведенного соотношения. Изобретение позволяет повысить надежность работы дробилки за счет исключения забивания колосников. 3 з.п. ф-лы, 4 ил.

B=пb+(n-1)a,

где В - ширина камеры дробления;

п - число колосников;

b - ширина колосника;

а - величина щелевого зазора между смежными колосниками.

| ВОЛКОВ В.Т | |||

| и др | |||

| Механизация и автоматизация в промышленности нерудных строительных материалов | |||

| - М.: Государственное издательство литературы по строительным материалам, 1963, с.130-132.SU 583814 А, 15.12.1977.SU 1123721 А, 15.11.1982.RU 2205694 С1, 10.06.2003.US 3659794 A, 02.05.1972.FR 2713107 A1, 09.06.1995.WO 92/11942 A1, 23.07.1992. |

Авторы

Даты

2004-05-27—Публикация

2002-12-15—Подача