Изобретение относится к технике переработки полимерных материалов, предназначено для использования в производстве по переработке изношенных покрышек и получения из них вторсырья.

Известны криогенные способы переработки покрышек с грубым предварительным измельчением или без него, позволяющие получить качественную резиновую крошку высокой дисперсности, например:

А.С. SU 1684062 Al B 29 B 17/00, B 29 C 35/16.

Недостатком этих способов является высокая энергоемкость с учетом затрат энергии на получение хладагента. На измельчение одного килограмма изношенной покрышки расходуется в зависимости от требуемой дисперсности крошки, от 0,5 до 2 килограммов жидкого азота. Кроме того, применение такой технологии понижает уровень производственной безопасности и требует применения сложного и дорогостоящего оборудования.

Известны способы пиролиза изношенных покрышек, а также способы термической деструкции с углеводородными мягчителями, например:

Патент RU 2009151 Cl C 08 J 11/20;

Патент RU 2021127 B 29 B 17/00, C 08 J 11/10;

Патент RU 2001768 Cl B 29 B 17/00.

Недостатком указанных способов, кроме их дороговизны, является то, что после переработки теряются ценные свойства резины за счет глубокого изменения молекулярной и межмолекулярной структуры.

Наиболее близким по техническому решению и комплексному характеру решения вопроса утилизации покрышек является способ переработки изношенных покрышек по патенту RU 2010708 B 29 B 17/00.

Недостатком прототипа является то, что в процессе переработки затрачивается большое количество воды и горячего воздуха, что значительно увеличивает расходы на переработку и ведет к загрязнению окружающей среды. Кроме того, не предусмотрена переработка отходов, остающихся после вырубки изделий.

Задачей предлагаемого изобретения является обеспечение эффективной безотходной переработки покрышек при нормальной температуре и без использования воды.

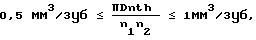

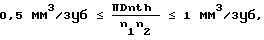

Техническая эффективность предлагаемого изобретения достигается тем, что срезание протектора с одновременным разделением покрышки на две боковины и протекторную ленту осуществляют скоростным фрезерованием, причем скорость резания лежит в пределах 20-30 м/с, а глубина резания и подача выбираются из расчета объема резины на режущий элемент фрезы в пределах

где D - диаметр покрышки;

n - число оборотов покрышки в единицу времени;

n1 - число оборотов фрезы в единицу времени;

n2 - число режущих элементов (зубьев) фрезы;

h - глубина резания, мм;

t - подача, мм/оборот покрышки.

Уменьшение линейной скорости резания ниже 20 м/с снижает дисперсность получаемой крошки и ухудшает условия резания металлического и текстильного корда, увеличение скорости резания выше 30 м/с усиливает термическую и окислительную деструкцию резины, что в дальнейшем отрицательно сказывается на физико-механических свойствах изделий из нее.

Измельчение отделенных от протекторных лент боковин покрышек осуществляется скоростным фрезерованием в указанных выше режимах.

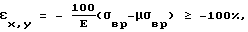

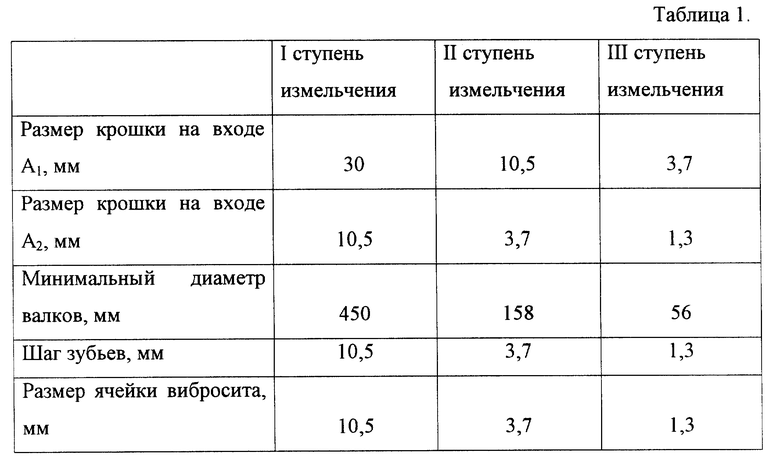

Измельчение резиновой крошки размером 15-30 мм, полученной из остатков боковин и протекторной ленты, производится последовательным дроблением на зубчатых дробильных вальцах с последующей магнитной сепарацией металлокорда и рассевом материала на виброситах, размер ячеек которых согласован с конструктивными параметрами вальцев, причем конструктивные параметры вальцев выбираются из условия перевода исходной резиновой крошки в предельное пластическое состояние в плоскости, перпендикулярной оси вальцев (ось z)

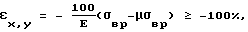

где εx,y - относительное сжатие в осях x и y, %;

E - модуль упругости резины;

σвр - предел прочности резины;

μ - коэффициент Пуассона для резины

и разрушения ее деформацией сдвига благодаря фрикции вальцев в пределах 1:2.4-1:6,

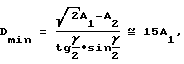

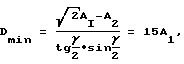

размеры крошки на каждом этапе дробления находятся в соотношении A2 = 0,35A1, где A1 - размер крошки на входе в вальцы, A2 - размер крошки на выходе из вальцев,

размер ячеек на вибросите равен величине A2, шаг зубьев на вальцах также равен размеру крошки на выходе A2, высота зуба равна A2/2, диаметр валков не менее

где γ - угол трения резины по стали.

Данные условия позволяют выбрать экономичный ряд конструктивных параметров оборудования (см. Таблицу 1) и рационально использовать отходы как вторсырье в дальнейшем производстве.

Резиновая крошка размером от 0 до 0,6 мм используется как добавка в протекторные смеси при производстве новых покрышек.

Резиновая крошка размером от 0 до 1,3 мм подвергается активации различными известными способами и служит сырьем для производства качественных резинотехнических изделий как самостоятельно, так и в составе первичных резиновых смесей.

Резиновая крошка размером от 0 до 5 мм подвергается активации и используется для производства крупногабаритных резинотехнических изделий.

Раздробленный текстильный корд используется как армирующая добавка при производстве крупногабаритных резинотехнических изделий и как сырье для производства теплоизоляционных изделий.

Раздробленный металлический корд используется как уплотняющая добавка в бетонные смеси.

Изобретение поясняется фиг 1 - 3.

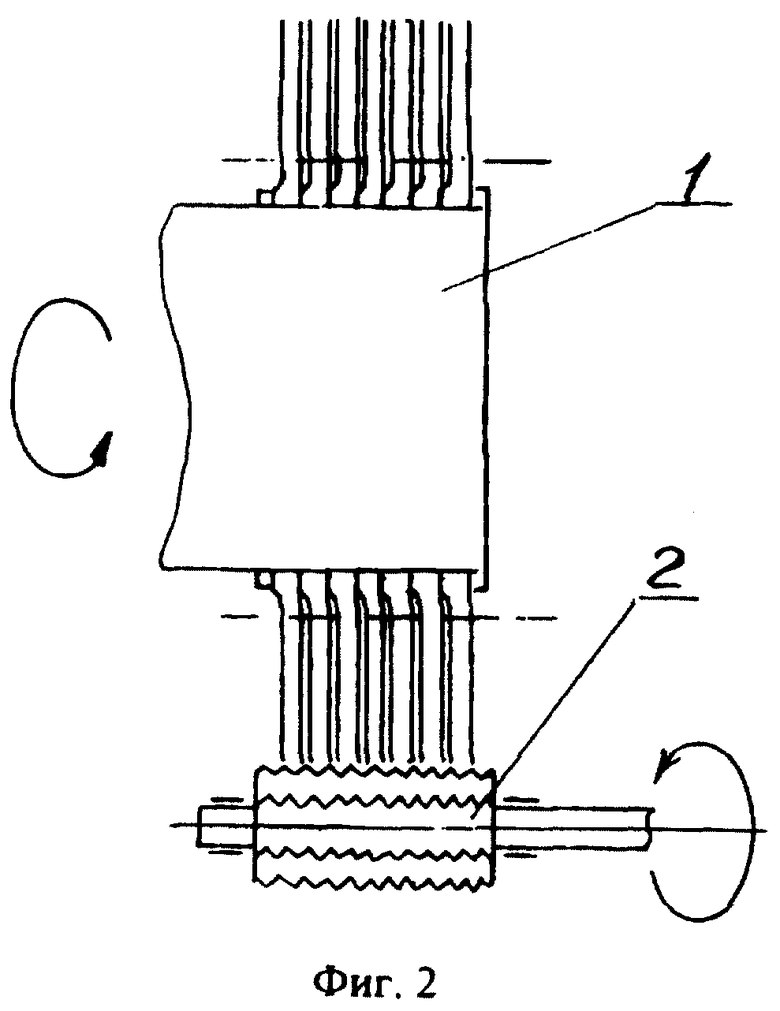

На фиг. 1 показана схема обработки покрышки скоростным фрезерованием. Прерывистой линией показан снимаемый слой резины и место отделения боковин от протекторной ленты, показано приспособление для крепления и вращения покрышки, поз.1 и скоростная фрезерная головка, поз.2.

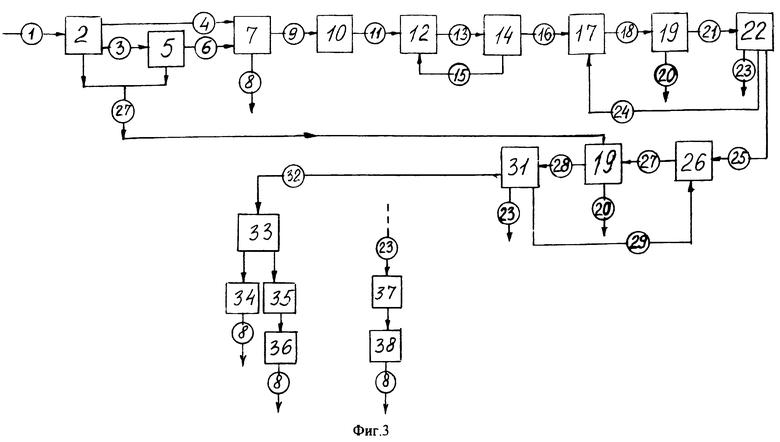

На фиг. 2 показана схема обработки боковин покрышки скоростным фрезерованием, показано приспособление для крепления и вращения, поз.1 и скоростная барабанная фреза, поз.2. Прерывистой линией показана граница обработки.

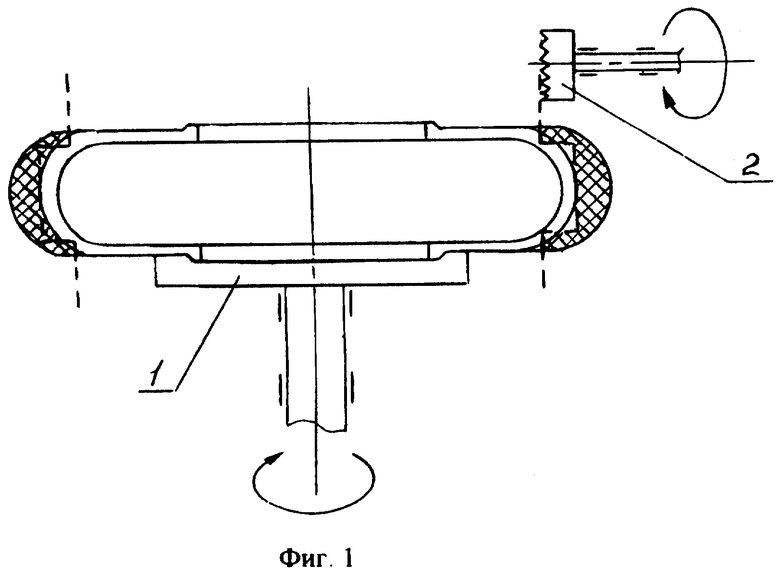

На фиг. 3 показана технологическая схема конкретного осуществления способа, условно показаны ступени переработки:

поз.2 - скоростное фрезерование покрышек;

поз.5 - скоростное фрезерование боковин;

поз. 7 - вырубка изделий из протекторной ленты и остатков боковин, изготовление труб из бортовых колец;

поз.10 - рубка отходов на куски 15-30 мм;

поз.12 - дробление кусков 15-30 мм до размера крошки 10,5 мм;

поз.14 - рассев крошки на вибросите с ячейками 10,5 мм, отделение крошки размером более 10,5 мм;

поз.17 - дробление крошки размером 10,5 мм до размеров 3,5 мм;

поз.19 - магнитная сепарация металлокорда;

поз. 22 - рассев крошки на вибросите с ячейками 3,5 мм, отделение крошки размером более 3,5 мм и отделение текстиля;

поз.26 - дробление крошки размером 3,5 мм до размеров 1,3 мм;

поз.31 - рассев крошки на вибросите с ячейками 1,3 мм и отделение крошки размером более 1,3 мм и отделение текстиля;

поз.33 - активация крошки;

поз.34 - вулканизация формовых изделий;

поз. 35 - смешивание в резиносмесителе активированной крошки с первичной резиновой смесью;

поз.36 - вулканизация формовых и неформовых изделий;

поз.37 - смешивание текстиля с вяжущими добавками;

поз.38 - прессование теплоизоляционных изделий.

На фиг.3) также условно показаны материальные потоки:

поз.1 - покрышки;

поз.3 - боковины покрышек;

поз.4 - протекторные ленты;

поз.6 - остатки боковин, бортовые кольца;

поз.8 - готовые изделия;

поз.9 - отходы после вырубки изделий;

поз.11 - куски покрышки размером 15-30 мм;

поз.13 - непросеянная крошка размером 10,5 мм;

поз.15 - возврат нераздробленной части размером больше 10,5 мм;

поз.16 - просеянная крошка размером до 10,5 мм;

поз.18 - непросеянная крошка размером 3,5 мм с частицами металлокорда;

поз.20 - выделенные частицы металлокорда;

поз.21 - непросеянная крошка размером 3,5 мм после магнитной сепарации;

поз.23 - выделенный текстиль;

поз.24 - возврат нераздробленной части размером больше 3,5 мм;

поз.25 - просеянная крошка размером до 3,5 мм;

поз.27 - непросеянная крошка размером 1,3 мм с частицами металлокорда;

поз.28 - непросеянная крошка размером 1,3 мм без частиц металлокорда;

поз.29 - возврат крошки размером больше 1,3 мм;

поз. 32 - просеянная крошка размером 1,3 мм без текстиля и металлокорда

Описание технологического процесса переработки изношенных покрышек

Поступающие на переработку покрышки (1) сортируют по размерам и направляют на соответствующие станки (2) для обработки скоростным фрезерованием, при этом протекторный слой покрышки превращается в мелкую резиновую крошку, а сама покрышка разделяется на две боковины и протекторную ленту, как показано на фиг. 1.

Полученная крошка (27) загрязнена частицами металлического и текстильного корда и имеет в своем составе частицы, превышающие размер 1,3 мм. Крошка проходит магнитную сепарацию (19), где происходит удаление частиц металлокорда (20). Затем крошка (28) подвергается просеву через сито (31), при этом чистая крошка (32) размером менее 1,3 мм проходит через сито, а текстиль (23) и более крупная крошка (29) отделяются друг от друга потоком воздуха и направляются далее по технологической схеме. Крупная крошка (29) поступает на дробилку (26), а текстиль (23) на переработку в изделия.

Боковины покрышек (3) поступают на соответствующие станки (5), где проходят обработку скоростным фрезерованием. Полученная крошка (27) проходит обработку как описано выше.

Остатки боковин (6) и протекторная лента (4) покрышек поступают на рабочее место (7) для штамповки изделий (8) (прокладок, плиток и т.д.), а затем отходы боковин и протекторной ленты (9) поступают на рабочее место (10) по рубке этого материала ударно-штамповочным способом на куски размером 15-30 мм (11).

Полученные куски (11) подвергаются грубому дроблению (12) до размера крошки менее 10,5 мм (13). После грубого дробления крошка просеивается через сито (14) и непросеянная часть (15) размером больше 10,5 мм возвращается на дробление.

Крошка (16) размером менее 10,5 мм поступает на следующую стадию дробления (17) до размера менее 3,5 мм. После дробления крошка (18) подвергается магнитной сепарации (19), просеву (22) и разделению непросеянной части на текстиль (23) и крошку размером более 3,5 мм в потоке воздуха. Непросеянная крошка (24) возвращается на повторное дробление (17), текстиль (23) направляется на переработку в изделия, а просеянная часть (25) поступает на более тонкое измельчение (26). На этом этапе крошка дробится с размера 3,5 мм до размера менее 1,3 мм (27) и аналогичным образом проходит магнитную сепарацию (19) и просев (31). Чистая крошка (32) размером менее 1,3 мм вместе с такой же крошкой полученной на стадии скоростного фрезерования поступает на активирование (33).

Активирование проводится известными способами с помощью мягчителей, смол, дисульфидов, меркаптанов, солей цинка, серы ромбической и пр. Активная крошка используется для производства формовых резиновых изделий (34) или в смеси с первичной резиновой смесью (35) для производства формовых и неформовых резиновых изделий (36).

Частицы металлокорда выделенные из крошки на всех стадиях процесса используются как упрочняющая добавка к бетонам.

Дробленый текстиль (23), выделенный на всех стадиях процесса, поступает на смешение (37) с вяжущими добавками, после чего используется для прессования (38) теплозвукоизоляционных изделий.

Предлагаемая технология отличается экологической чистотой, т.к. проходит при нормальных температурных условиях, не требует расхода воды, не имеет отходов, позволяет экономить каучук и другие ингредиенты резины, получение которых характеризуется дороговизной и сопровождается загрязнением окружающей среды.

Технология ориентирована на минимальный расход энергии и металлоемкость оборудования за счет рационального выбора ступеней измельчения, режимов работы и конструктивных параметров оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ МЕТАЛЛОКОРДА И ИЗМЕЛЬЧЕНИЯ ПОЛОЙ ОБОЛОЧКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2006 |

|

RU2360738C2 |

| Способ разделки автомобильных шин | 2017 |

|

RU2656658C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2006 |

|

RU2325996C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК МЕТОДОМ ДЕСТРУКЦИИ | 2012 |

|

RU2504469C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2014 |

|

RU2570433C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 2005 |

|

RU2312015C2 |

| Способ переработки изношенных покрышек с металлокордом | 1989 |

|

SU1685721A1 |

| Способ утилизации отходов в виде измельченного металлокорда от механической переработки автопокрышек и устройство для его осуществления | 2019 |

|

RU2715125C1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

Изобретение предназначено для использования в производстве по переработке изношенных покрышек и получения из них вторсырья. Способ предусматривает сортировку покрышек, скоростное фрезерование, штамповку изделий, рубку отходов на соответствующие размеры, дробление резиновой крошки, магнитную сепарацию и просев. Срезание протектора с одновременным разделением покрышки на две боковины и протекторную ленту и измельчение отделенных от протекторных лент боковин осуществляется скоростным фрезерованием. Скорость резания лежит в пределах 20 - 30 м/с. Глубина резания и подача выбрана из расчета объема резины на режущий элемент фрезы в пределах  где D - диаметр покрышки, n - число оборотов покрышки в единицу времени, n1 - число оборотов фрезы в единицу времени, n2 - число режущих элементов (зубьев) фрезы, h - глубина резания, мм, t - подача, мм/оборот покрышки. Полученная крошка имеет высокую дисперсность. Способ обладает экологической чистотой, требует минимальный расход энергии. 1 з.п. ф-лы, 3 ил., 1 табл.

где D - диаметр покрышки, n - число оборотов покрышки в единицу времени, n1 - число оборотов фрезы в единицу времени, n2 - число режущих элементов (зубьев) фрезы, h - глубина резания, мм, t - подача, мм/оборот покрышки. Полученная крошка имеет высокую дисперсность. Способ обладает экологической чистотой, требует минимальный расход энергии. 1 з.п. ф-лы, 3 ил., 1 табл.

где D - диаметр покрышки;

n - число оборотов покрышки в единицу времени;

n1 - число оборотов фрезы в единицу времени;

n2 - число режущих элементов (зубьев) фрезы;

h - глубина резания, мм;

t - подача, мм/оборот покрышки.

где εx,y - относительное сжатие в осях х и y, %;

Е - модуль упругости резины;

σвр - предел прочности резины;

μ - коэффициент Пуассона для резины

и разрушения ее деформацией сдвига, благодаря фрикции вальцев в пределах 1: 2,4-1:6, размеры крошки на каждом этапе дробления находятся в соотношении A2 = 0,35 A1, где A1 - размер крошки на входе в вальцы, A2 - размер крошки на выходе из вальцев, шаг зубьев на вальцах также равен размеру крошки на выходе A2, высота зуба равна A2/2, диаметр валков не менее

где γ - угол трения резины по стали.

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1992 |

|

RU2010708C1 |

| Способ измельчения изношенных покрышек | 1990 |

|

SU1698075A1 |

| ПРОДОЛЬНЫЙ КОНВЕЙЕР | 2011 |

|

RU2457168C1 |

| US 4736546 A, 12.04.1988 | |||

| RU 201589121, 15.07.1994 | |||

| RU 203821521, 27.06.1995. | |||

Авторы

Даты

2000-12-20—Публикация

1998-02-27—Подача