Изобретение относится к области переработки материалов, а именно к переработке изношенных покрышек.

Известен способ переработки покрышек, заключающийся в том, что покрышки подают к измельчителю, полученную в результате измельчения крошку отсасывают и подают в циклон, из которого ее подают в магнитный сепаратор для отделения металла, затем отделяют крупную фракцию порошка и текстиль от мелкой фракции порошка (патент РФ №2091225, МПК В29В 17/00, опубл. 27.09.1997).

Недостатками известного способа являются сложность его реализации и громоздкость применяемого оборудования.

Известен способ переработки изношенных покрышек, заключающийся в том, что покрышки подают к измельчителю, полученную в результате измельчения крошку отсасывают и подают в циклон, из которого ее подают в магнитный сепаратор для отделения металла, затем отделяют крупную фракцию порошка и текстиль от мелкой фракции порошка (патент РФ №2145541, МПК В29В 17/00, опубл. 20.02.2000).

Недостатками известного способа являются низкая унификация вспомогательного оборудования для переработки покрышек разного диаметра, а также его сложность и значительные габариты.

Техническим результатом заявленного изобретения являются упрощение процесса переработки, повышение надежности работы оборудования при расширении номенклатуры перерабатываемых покрышек.

Поставленная задача достигается тем. что в способе переработки изношенных покрышек, заключающемся в том, что покрышки подают к измельчителю, после измельчения отделяют крупную фракцию порошка и текстиль от мелкой фракции порошка, а последнюю подают в магнитный сепаратор для отделения металла согласно изобретению покрышки измельчают фрезой, вращаемой главным двигателем, покрышки перед подачей к измельчителю надевают на сменную оправку с цанговым зажимом и подводят установленную на каретке оправку с покрышками по направлению к фрезе при помощи электропривода подачи, а рабочую подачу покрышек осуществляют путем вращения оправки дополнительным электроприводом совместно с дальнейшим рабочим перемещении каретки с оправкой для осуществления контакта покрышки с фрезой, причем подвод к фрезе каретки осуществляют со скоростью, превышающей ее рабочее перемещение.

Поставленная задача достигается также тем, что покрышки могут зажимать на оправке между сменными дисками, и после фрезерования цилиндрической поверхности покрышек оставшиеся их кольцевые боковины зажимают между сменными дисками меньшего диаметра, после чего продолжают их фрезерование.

Поставленная задача достигается также тем, что в зону фрезерования могут подавать охлаждающую среду, в качестве которой может быть использован модификатор резины.

Поставленная задача достигается также тем, что покрышки могут измельчать фрезой с изменяемым положением режущих элементов с зубьями, вершины которых расположены на различном расстоянии от оси вращения фрезы.

Изобретение поясняется при помощи чертежей.

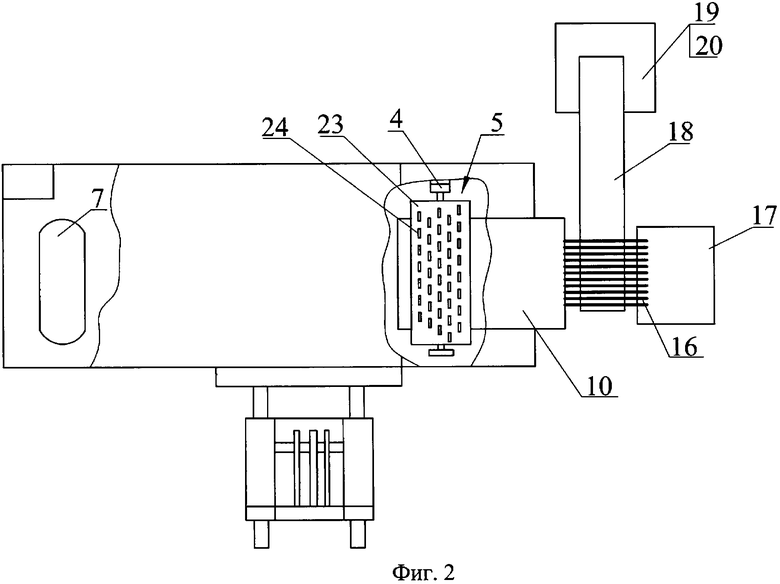

На фиг.1 представлена схема установки для измельчения покрышек;

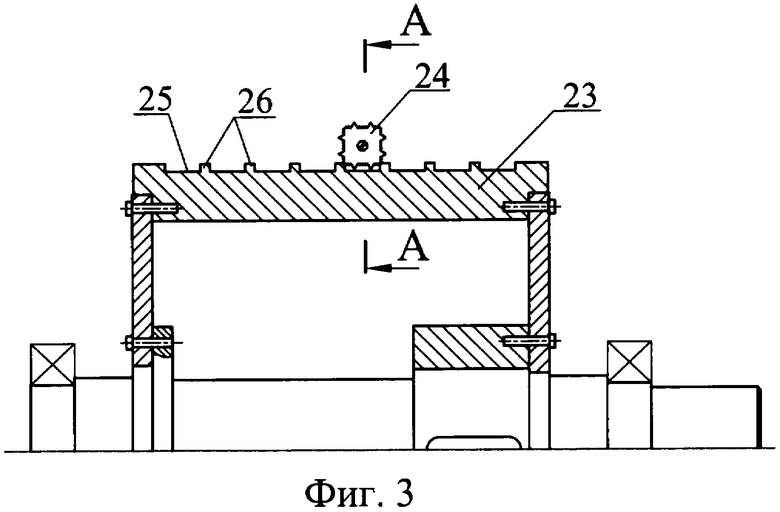

на фиг.2 - схема установки в плане;

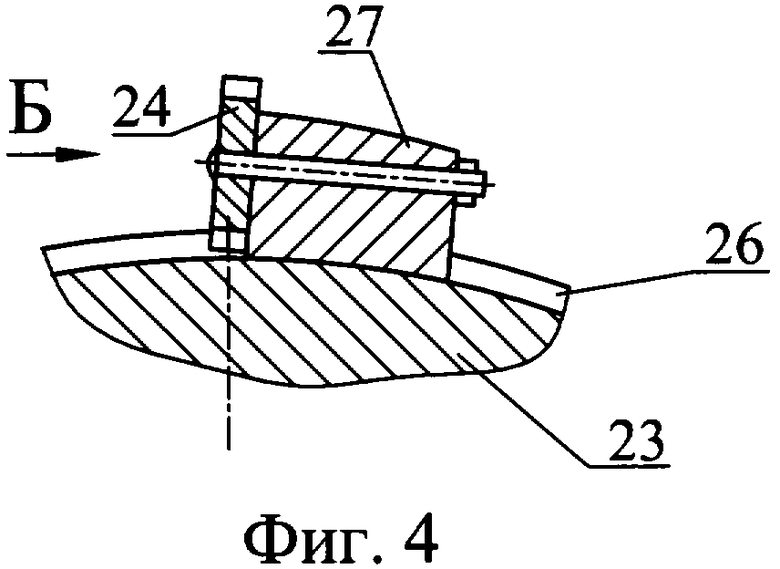

на фиг.3 показана конструкция фрезы;

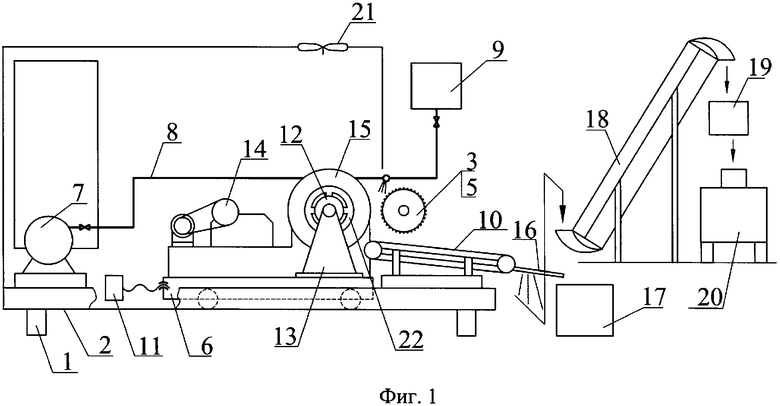

на фиг.4 - держатель режущего элемента, разрез А-А на фиг.3;

на фиг.5 - вид Б на фиг.4.

Установка, с помощью которой реализуется заявленный способ содержит установленное на опорах 1 основание 2, на котором размещены главный электродвигатель 3, вращающий через муфту 4 фрезу 5, а также каретку 6, компрессор 7, сообщенный при помощи воздухопровода 8 с баком 9 с охлаждающей жидкостью и транспортер 10. Каретка 6 выполнена подвижной и снабжена электроприводом 11 подачи для ее перемещения. На каретке 6 размещена сменная оправка 12 с цанговым зажимом (не показан), установленная на подводимой опоре 13. Оправка 12 связана с дополнительным приводом 14 для осуществления вращения надетых на нее покрышек 15. Под фрезой 5 в зоне ее контакта с покрышками 15 установлен транспортер 10, на выходе из которого размещена прутковая решетка 16 и емкость 17 для сбора металлокорда и крупных фрагментов покрышек 15. Под прутковой решеткой 16 расположен сборник дополнительного транспортера 18, подающего измельченный продукт на магнитный сепаратор 19 и последовательно на просеиватель 20. Установка выполнена с ограждением зоны фрезерования и снабжена вентилятором 21 для отсоса пыли.

Установка работает следующим образом. На сменную оправку 12 одевают комплект покрышек 15. За счет использования цангового зажима диаметр комплектов обрабатываемых покрышек может быть различным. Покрышки в комплекте поджимаются с двух сторон сменными дисками 22, подобранными для соответствующего диаметра обрабатываемых покрышек 15.

Каретка 6 вместе с установленным на ней комплектом покрышек 15 ускоренно перемещается при помощи электропривода 11 в зону фрезерования. Оправка 12 вместе с покрышками 15 приводится во вращение дополнительным приводом 14. После подвода покрышек 15 в зону фрезерования электропривод 11 переключается в режим замедленного рабочего перемещения. При этом вращение фрезы 5 осуществляется при помощи главного электродвигателя 3. Таким образом, режим фрезерования происходит при одновременном вращении фрезы 5 и оправки 12 с покрышками 15 и при поступательном перемещении каретки 6 с оправкой 12.

Сначала сфрезеровывают цилиндрические поверхности покрышек, после чего оставшиеся в виде колец боковины покрышек поджимают дисками 22 меньшего диаметра и продолжают фрезерование колец до наружного диаметра сменных дисков 22.

Получаемая при фрезеровании крошка или порошок падает на ленту транспортера 10, который подает ее на прутковую решетку 16, просеивая крошку наименьшего размера, которая падает в сборник транспортера 18 и далее направляется к магнитному сепаратору 19 для отделения от нее частиц металлокорда. Очищенная от металлокорда крошка просеивается еще раз и упаковывается в тару для последующего ее использования.

Полученные при фрезеровке крупные части покрышек, не провалившиеся сквозь решетку 16, направляют в емкость 17 для повторного фрезерования.

В зону фрезерования могут подавать охлаждающую жидкость, в качестве которой могут использовать модификатор резины. В этом случае получаемая крошка из-за взаимодействия с модификатором при повышенной температуре значительно удешевляет технологические процессы при дальнейшей ее утилизации, например, при производстве новых материалов с уникальными свойствами. Подача жидкости осуществляется путем ее выдавливания из бака 9 сжатым воздухом, подаваемым компрессором 7.

Для повышения качества крошки с точки зрения получения ее однородности и минимальной величины может быть выполнена в виде барабана 23 с осью вращения, на наружной поверхности которого закреплены сменные режущие элементы 24. Для этого на наружной поверхности барабана 23 выполнены чередующиеся канавки 25 с образованием между ними выступов 26. Между выступами 26 закреплены держатели 27 режущих элементов 24. К держателям 27 прикреплены режущие элементы 24 с возможностью смены их положения относительно барабана 23 по мере износа. Режущий элемент 24 выполнен в виде пластины с зубьями, установленной в плоскости, пересекающей плоскость, в которой вращается барабан. Смена положения режущего элемента 24 осуществляется путем его поворота в плоскости расположения пластины относительно держателя 27. Так как пластина режущего элемента 24 выполнена в виде многоугольника, например, квадрата, то ее поворот осуществляется три раза на угол 90 градусов до полного износа зубьев на всех ее сторонах.

Таким образом, при использовании описанного способа переработки упрощается технологический процесс за счет использования автономных приводов как для вращения фрезы, так и привода каретки и оправки с покрышками. Это также упрощает кинематическую схему установки и уменьшает ее габариты и массу, что позволяет разместить всю установку на самоходном транспортном средстве. При таком решении проблемы возможна переработка покрышек непосредственно в местах их скопления.

При этом использование цангового зажима и сменных оправок позволяет расширить номенклатуру перерабатываемых покрышек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА И РЕЖУЩИЙ ЭЛЕМЕНТ ФРЕЗЫ | 2006 |

|

RU2325950C2 |

| СПОСОБ УТИЛИЗАЦИИ АВТОШИН | 2008 |

|

RU2376135C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1998 |

|

RU2160664C2 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 2007 |

|

RU2386535C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2014 |

|

RU2570433C1 |

| ОЧЕСЫВАЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2578492C1 |

| ОЧЕСЫВАЮЩЕЕ УСТРОЙСТВО | 2010 |

|

RU2471331C2 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2283762C2 |

Изобретение относится к области переработки материалов, а именно к переработке изношенных покрышек. В способе переработки изношенных покрышек покрышки надевают на сменную оправку с дополнительным приводом и подводят установленную на каретке оправку с покрышками по направлению к фрезе при помощи электропривода подачи. Затем осуществляют измельчение покрышек фрезой, вращаемой главным электродвигателем. После измельчения отделяют крупную крошку порошка и текстиль от мелкой крошки порошка, подают мелкую крошку порошка в магнитный сепаратор для отделения металла. Режим фрезерования осуществляют при одновременном вращении фрезы главным электродвигателем и оправки с покрышками, вращаемыми дополнительным приводом, и при поступательном перемещении каретки с оправкой от электропривода подачи со скоростью, превышающей ее рабочее перемещение. После фрезерования цилиндрической поверхности покрышек, зажатой между сменными дисками, оставшиеся их кольцевые боковины зажимают между сменными дисками меньшего диаметра, после этого продолжают их фрезерование. Фрезу выполняют в виде режущих элементов, закрепленных на держателе, с возможностью смены положения путем поворота относительно держателя по мере износа. Изобретение обеспечивает надежную работу оборудования, позволяет расширить номенклатуру перерабатываемых покрышек, позволяет упростить технологический процесс переработки. 2 з.п. ф-лы, 5 ил.

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1998 |

|

RU2145541C1 |

| RU 2004107831 A, 10.11.2005 | |||

| Способ измельчения изношенных покрышек | 1990 |

|

SU1698075A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ В АППАРАТЫ ВЫСОКОГОДАВЛЕНИЯ | 1972 |

|

SU434975A1 |

| КЛАПАН, ПРЕДНАЗНАЧЕННЫЙ В ОСОБЕННОСТИ ДЛЯ НАКЛАДКИ ДЛЯ СБОРА ГРУДНОГО МОЛОКА | 2006 |

|

RU2397783C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И ДРУГИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2224650C1 |

Авторы

Даты

2008-06-10—Публикация

2006-07-10—Подача