Изобретение относится к очистке жидкостей от дисперсной фазы фильтрованием, в частности к очистке природных и сточных вод от загрязнений - механических примесей и нефтепродуктов, и особенно предпочтительны для очистки сравнительно небольших расходов жидкостей, порядка 10 м3/час.

Известны способы очистки жидкости от дисперсной фазы путем пропускания исходной жидкости через слой зернистой фильтрующей загрузки, например, патент СССР N 318193, кл. B 01 D 24/46, 1972, Аксенов В.И., Беличенко Ю.П., Галкин Ю. А. Замкнутые системы водопользования на трубных предприятиях. М.: Металлургия, 1987, с. 77-78; патент СССР N 1468403, B 01 D 23/24, 1989; патент СССР N 1178313, B 01 D 23/10, 1985; патент РФ N 2036687, B 01 D 24/30, 1995.

Наиболее близким к патентуемому можно считать способ по патенту СССР N 318193, кл. B 01 D 24/46, 1972. Способ включает пропускание исходной жидкости через слой зернистой загрузки, которое прерывается, отвод фильтрата, периодическую промывку загрузки с помощью газлифта и сепаратора и отвод промывной жидкости. При этом для фильтрования исходная жидкость поступает по определенному трубопроводу и одному распределителю, а для промывки загрузки исходная жидкость поступает по второму трубопроводу и другому распределителю. При фильтровании фильтрат перемещается в горизонтальном направлении, принимается пространством между специальной фильтрующей сеткой и корпусом и отводится из этого пространства. При промывке исходная жидкость, поступающая по отдельному трубопроводу, подается с интенсивностью, обеспечивающей взвешивание зернистой загрузки. Загрязнения с потоком промывной жидкости отводятся из сепаратора через патрубок. Корпус фильтра выполнен с расширяющейся верхней частью для приема взвешенной зернистой загрузки, ограничения вертикального расширения взвешенного слоя и предотвращения выноса из этого слоя зерен в патрубок для отвода промывной жидкости.

Основной недостаток известного способа заключается в том, что для его реализации требуется сложный по конструкции фильтр, а именно, необходимо отдельное устройство для приема фильтрата, распределитель исходной жидкости при промывке загрузки, требуется система переключения подвода исходной жидкости, расширительная верхняя часть корпуса фильтра, а также система для изменения расхода исходной жидкости, подаваемой при фильтровании, и расхода исходной жидкости, подаваемой при промывке для создания взвешенного слоя. Непостоянство расхода исходной жидкости также создает сложности включения фильтра в технологическую линию, например, флотатор-фильтр.

Известны фильтры для очистки жидкости от дисперсной фазы, содержащие корпус со слоем зернистой загрузки, например, патент СССР N 318193, кл. B 01 D 24/46, 1972; Аксенов В.И., Беличенко Ю.П., Галкин Ю.А. Замкнутые системы водопользования на трубных предприятиях. М.: Металлургия, 1987, с. 77-78; патент СССР N 1468403, B 01 D 23/24, 1989; патент СССР N 1178313, B 01 D 23/10, 1985; патент РФ N 2036687, B 01 D 24/30, 1995.

Наиболее близким к патентуемому можно считать фильтр по патенту СССР N 318193, кл. B 01 D 24/46, 1972. Фильтр содержит корпус с патрубками для отвода фильтрата и промывной жидкости, слой зернистой загрузки и газлифт. Для приема фильтрата имеется специальное пространство между фильтрующей сеткой и корпусом фильтра. Из этого пространства фильтрат отводится через патрубок. Исходная жидкость для фильтрования поступает по определенному трубопроводу и одному распределителю, а для промывки загрузки исходная жидкость поступает по второму трубопроводу и другому распределителю.

Основной недостаток указанного фильтра заключается в его сложности, в виду необходимости отдельного устройства для приема фильтрата, распределителя исходной жидкости при промывке загрузки, системы переключения подвода исходной жидкости, расширительной верхней части корпуса, а также системы изменения расхода исходной жидкости для фильтрования и для промывки загрузки.

Задачей изобретения является достижение высокого качества очистки жидкости при использовании несложного оборудования.

Технический результат, который обеспечивается изобретениями, связанными между собой единым изобретательским замыслом, состоит в исключении загрязнения фильтрата продуктами промывки фильтрующей загрузки, упрощении конструкции фильтра.

Поставленная задача решается тем, что в способе очистки жидкости от дисперсной фазы, включающем пропускание исходной жидкости через слой зернистой загрузки, отвод фильтрата, периодическую промывку загрузки с помощью газлифта и сепаратора и отвод промывной жидкости, исходную жидкость через слой загрузки пропускают непрерывно, восходящий поток фильтрата направляют в сепаратор и отводят из сепаратора при фильтровании, а в процессе промывки восходящим потоком фильтрата отмывают зерна загрузки, поступающие из газлифта и предотвращают этим потоком соприкосновения загрязнений с промытыми зернами загрузки.

Для осуществления этого способа в фильтр для очистки жидкости от дисперсной фазы, содержащий корпус с патрубком для отвода фильтрата и промывной жидкости, слой зернистой загрузки и газлифт, снабжен распределительной системой для распределения исходной жидкости при фильтровании и промывке загрузки, при этом в корпусе между слоем загрузки и патрубком для отвода промывной жидкости предусмотрено пространство для приема фильтрата и сепарации зерен загрузки и частиц загрязнений.

Сущность патентуемых решений заключается в том, что источник загрязнения фильтрата - частицы загрязнений фильтрующей загрузки при ее промывке - отделены от фильтрата, отводимого из корпуса. Отвод фильтрата и промывка фильтрующей загрузки с помощью газлифта разделены во времени. Это исключает загрязнение фильтрата продуктами промывки фильтрующей загрузки и повышает тем самым качество фильтрата. Кроме того, обеспечение указанной периодичности промывки фильтрующей загрузки, отвода фильтрата и отвода промывной жидкости позволяет сепарировать поступающую из газлифта суспензию непосредственно в корпусе фильтра над поверхностью слоя фильтрующей загрузки, в связи с чем нет необходимости в сепараторе специальной сложной конструкции, что упрощает конструкцию фильтра.

Для повышения качества промывки фильтрующей загрузки верхний торец газлифта расположен выше патрубка отвода промывной жидкости. При таком выполнении частицы суспензии, падающие с высоты торца газлифта, приобретают кинетическую энергию, что способствует лучшему отделению загрязнений от зерен фильтрующей загрузки при ударе о поверхность промывной жидкости в сепараторе.

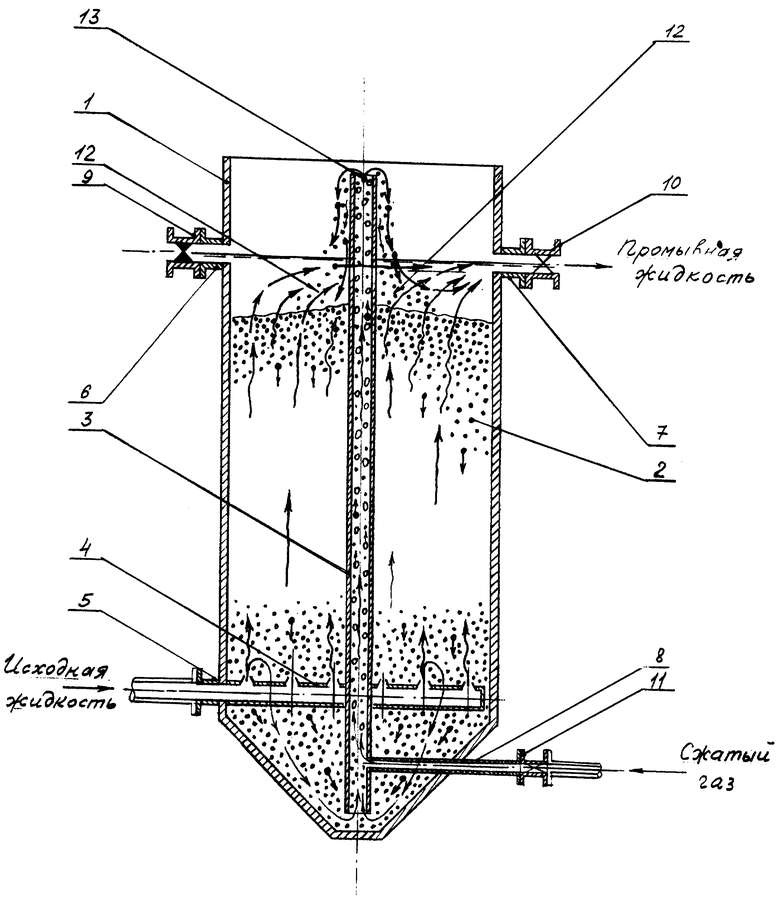

Изобретения поясняются чертежом, где изображен общий вид фильтра в продольном разрезе при выполнении операции промывки зернистой фильтрующей загрузки.

Фильтр для очистки жидкости от дисперсной фазы содержит корпус 1, заполненный слоем зернистой фильтрующей загрузки 2, расположенные в корпусе фильтра газлифт 3 и распределительную систему 4 для исходной жидкости, например, в виде перфорированных труб. В корпус 1 встроены патрубок 5 подвода исходной жидкости на очистку, соединенный с распределительной системой 4, патрубок 6 отвода фильтрата, патрубок 7 отвода промывной жидкости и патрубок 8 подвода сжатого газа в газлифт. Патрубки, кроме патрубка 5 подвода исходной жидкости, связаны с запорными органами: запорным органом 9 для прекращения отвода фильтрата при его закрытом положении, запорным органом 10 для прекращения отвода промывной жидкости при его закрытом положении и запорным органом 11 для прекращения подвода сжатого газа при его закрытом положении.

Запорный орган 9 для фильтрата находится в закрытом положении при открытом положении запорного органа 10 для промывной жидкости и открытом положении запорного органа 11 для сжатого газа. Если запорный орган 9 для фильтрата находится в открытом положении, то в закрытом положении находятся запорный орган 10 для промывной жидкости и запорный орган 11 для сжатого газа.

Пространство 12 корпуса фильтра, расположенное между поверхностью слоя фильтрующей загрузки и поверхностью отводимой через патрубок 7 промывной жидкости, служит сепаратором для разделения поступающей из газлифта суспензии. Верхний торец 13 газлифта расположен выше патрубка 7 отвода промывной жидкости.

Очистка жидкости происходит следующим образом.

Исходная жидкость направляется на очистку через патрубок 5 корпуса 1 и посредством распределительной системы 4 непрерывно и полным расходом пропускается через слой зернистой фильтрующей загрузки 2.

При открытом положении запорного органа 9 фильтрат отводится из корпуса через патрубок 6. В это время запорный орган 10 для промывной жидкости и запорный орган 11 для сжатого газа находятся в закрытом положении, потому газлифт не работает, не происходит промывка фильтрующей загрузки и прекращен отвод промывной жидкости.

Для промывки фильтрующей загрузки прекращают отвод фильтрата путем переключения запорного органа 9 в закрытое положение. Одновременно переключают запорный орган 10 в открытое положение, после чего начинается отвод промывной жидкости через патрубок 7. Вместе с этим переключают запорный орган 11 в открытое положение и сжатый газ поступает в газлифт. При его работе часть потока исходной жидкости от распределительной системы 4 продолжает проходить через фильтрующую загрузку снизу вверх, а остальная часть направляется в газлифт и транспортирует по нему загрязненную фильтрующую загрузку. В газлифте под действием пузырьков сжатого газа, соударения зерен фильтрующей загрузки между собой и взаимодействии с турбулентным потоком жидкости происходит разрушение конгломератов и отделение зерен фильтрующей загрузки от частиц загрязнений. Образовавшаяся суспензия через верхний торец 13 газлифта поступает в пространство 12 корпуса - сепаратор, заполненный восходящим потоком фильтрата. Удар зерен фильтрующей загрузки о поверхность жидкости в сепараторе интенсифицирует отделение частиц загрязнений.

В сепараторе 12 происходит разделение зерен фильтрующей загрузки и частиц загрязнений. Зерна фильтрующей загрузки, проникая в фильтрат, дополнительно отмываются его восходящим потоком и оседают на поверхность слоя фильтрующей загрузки. Взвешенные частицы загрязнений подхватываются непрерывным восходящим потоком фильтрата и отводятся через патрубок 7 с промывной жидкостью. Противоток фильтрата не позволяет загрязнениям соприкасаться с промытыми зернами фильтрующей загрузки. Продукты промывки фильтрующей загрузки полностью удаляются из фильтра и не будут попадать в фильтрат, отводимый в последующей операции.

По окончании промывки фильтрующей загрузки запорный орган 11 переключают в закрытое положение. При этом подача сжатого газа останавливается, газлифт перестает работать, циркуляция фильтрующей загрузки прекращается, а поток фильтрата, выходя из фильтрующей загрузки, вытесняет в течение некоторого времени через патрубок 7 из сепаратора 12 весь оставшийся в нем объем грязной промывной жидкости. После ее полного вытеснения одновременно закрывают запорный орган 10 и открывают запорный орган 9. Фильтр переходит в режим фильтрования с отводом фильтрата через патрубок 6.

Таким образом, при непрерывном пропускании исходной жидкости через зернистую фильтрующую загрузку, периодической ее промывке с помощью газлифта и периодическом последовательном отводе фильтрата и промывной жидкости исключается загрязнение фильтрата продуктами промывки фильтрующей загрузки, повышается качество фильтрата и обеспечивается очистка жидкости в фильтре более простой конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиальный фильтр для очистки жидкостей | 1980 |

|

SU912211A1 |

| Фильтр для очистки жидкостей | 1981 |

|

SU982735A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 1985 |

|

SU1282385A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2048161C1 |

| Фильтр для очистки жидкости | 1980 |

|

SU871808A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ ФИЛЬТРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2054300C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ ФИЛЬТРОВАНИЕМ | 2000 |

|

RU2185224C2 |

| Фильтр для очистки воды | 1990 |

|

SU1725961A1 |

| Радиальный фильтр для очистки жидкостей | 1991 |

|

SU1816474A1 |

| Фильтр для очистки жидкости | 1987 |

|

SU1493282A1 |

Изобретение предназначено для очистки жидкостей от дисперсной фазы фильтрованием. В фильтре с зернистой загрузкой, содержащем корпус, газлифт и сепаратор для периодической промывки загрузки, предусмотрено пространство для приема фильтрата и сепарации зерен загрузки и частиц загрязнений. Исходную жидкость пропускают непрерывно через слой зернистой загрузки в направлении снизу вверх. Восходящий поток фильтра направляют в сепаратор и отводят из сепаратора при фильтровании. При промывке восходящим потоком фильтрата отмывают зерна загрузки, поступающие из газлифта, и предотвращают этим потоком соприкосновение загрязнений с промытыми зернами загрузки. Таким образом исключено загрязнение фильтра продуктами промывки фильтрующей загрузки и упрощена конструкция фильтра. 2 с. и 1 з.п. ф-лы, 1 ил.

| ПЕСЧАНЫЙ ФИЛЬТР | 0 |

|

SU318193A1 |

| Фильтр для очистки воды | 1979 |

|

SU829136A1 |

| US 4496464 A, 29.01.1985 | |||

| US 4246102 A, 20.01.1981 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2000-12-27—Публикация

1999-04-26—Подача