Изобретение относится к способам приготовления чернового сплава для декоративной обработки поверхностей изделий, выполненных из благородных металлов или их сплавов.

Известно техническое решение /а.с. N 606745, 5 B 44 C 1/26/, целью которого является прочное сцепление сплава с поверхностью изделий из золота и его сплавов за счет введения дополнительно селена или теллура или их соединений в черновой сплав на основе сульфидов серебра, меди и свинца.

Известен черневой сплав /а.с. N 664856, B 44 C 1/26/ для нанесения на изделия из золота и его сплавов на основе сернистого серебра, сернистой меди, сернистого свинца, хлористого аммония и азотно-кислого аммония.

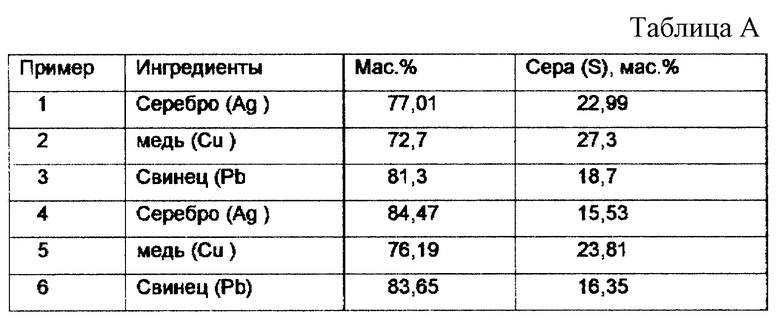

Известный также способ приготовления черневого сплава для нанесения на изделия из золота и его сплавов /см. стр. 197 - 199, Гутов Н.А., Селиванкин С. А. , Никитин М.К. и др. "Ювелирное дело" Л., 1978/, выбранный в качестве прототипа заявляемого изобретения, заключается в том, что металлы соответственно серебро (Ag), медь (Cu), свинец (Pb) смешивают с серой (S) и подвергают сульфидированию при химическом взаимодействии каждого из названных металлов с серой при расплаве в графитовых тиглях, полученные после охлаждения расплавов сульфиды серебра (Ag2S), меди (CuS), свинец (Pb), измельчают и смешивают между собой для получения шихты, которую плавят в графитовом тигле в присутствии древесного угля, при этом расплав шихты подвергают обработке хлористым аммонием (NH4Cl), после охлаждения полученного сплава его измельчают и используют для декоративной обработки предварительно подготовленных поверхностей из благородных металлов или их сплавов. Охлаждение расплавов сульфидов металлов (Ag2S, CuS, PbS) и черневого сплава ведут после слива их в предварительно прогретые до 300oC изложницы, при этом при приготовлении смесей для сульфидирования используют составы смесей при следующем содержании ингредиентов (мас.%):

серебро (Ag) - 84,47

сера (S) - 15,53

медь (Cu) - 76,19

сера (S) - 23,81

свинец (Pb) - 83,65

сера (S) - 16,35

Температуру расплава для химического взаимодействия указанных смесей поддерживают равной: Tр = 350oC в течение 2,5 - 3,4 ч, при плавлении шихты из сульфидов названных металлов поддерживают температуру Tп = 650oC, при этом для получения шихты используют следующие ингредиенты (мас.%):

Сульфид серебра (Ag2S) - 11,12

Сульфид меди (CuS) - 46,66

Сульфид свинца (PbS) - 42,22

Однако заданные технологические параметры известного способа приготовления черневого сплава к части, касающейся сульфидирования серебра, меди, свинца приводят к удорожанию процесса за счет увеличенного расхода металлосодержащих ингредиентов, заданное количество которых и серы приводит также к снижению текучести расплавов при сульфидировании, что понижает интенсивность взаимодействия шлакообразующих элементов (паров, газов и др.), возникающих в процессе химического взаимодействия указанных металлов с серой, с сорбирующими поверхностями графитовых тиглей, что в дальнейшем ухудшает качественный состав черневого сплава по структуре и адгезионной прочности по отношению к обрабатываемым поверхностям ювелирных или подобных изделий.

Заданные технологические параметры способа для приготовления черневого сплава в части, касающейся плавки шихты сульфидов, меди и свинца не обеспечивают достаточной текучести расплава, получаемый в результате плавки черневой сплав после его охлаждения хрупок, имеет значительную пористость, что приводит к ухудшению адгезионной прочности измельченных фракций сплава по отношению к обрабатываемым поверхностям изделий. Данные обстоятельства, в частности, объясняются неоднородностью структуры сплава при выплавке шихты, приводящей к разнородности геометрических форм фракций при измельчении сплава.

Таким образом, получаемые в результате реализации известного способа черневые сплавы неэффективны по адгезионной прочности к обрабатываемым поверхностям изделий.

Техническая задача, на решение которой направлено изобретение, относится к повышению качества черневого сплава.

Для решения поставленной технической задачи в соответствии с изобретением предложено сульфидирование каждого металла (серебра, меди, свинца) осуществлять при Tр=450-550oC в течение 3,5-4,5 ч, плавление шихты из полученных сульфидов металлов выполнить при Tп=900-1000oC в течение 3,5-4 ч с добавлением в расплав шихты через каждый час серы, обработку хлористым аммонием производить после плавки перед охлаждением полученного чернового сплава, при этом смешивание металлов с серой перед сульфидированием производят при следующем содержании металла и серы (мас.%):

Серебро (Ag) - 76,6 - 77,4

Сера (S) - 22,6 - 23,4

Медь (Cu) - 72,7 - 72,8

Сера (S) - 27,2 - 27,3

Свинец (Pb) - 81,3 - 81,4

Сера (S) - 18,6 - 18,7

а добавление серы производят в количестве 0,006 - 0,0065 в.ч. на 1 в.ч. расплава шихты в течение каждого часа ее плавления, обработку полученного черневого сплава хлористым аммонием осуществляют при следующем содержании (мас.%):

Черневой сплав (неохлажденный) - 86,9 - 88,5

Хлористый аммоний (NH4Cl) - 11,5 - 13,1

В соответствии с изобретением приготовление шихты осуществляют при следующем содержании ингредиентов (мас.%):

Сульфид серебра (Ag2S) - 8,0 - 12,0

Сульфид меди (CuS) - 46,7 - 50,5

Сульфид свинца (PbS) - 37,5 - 45,3

В соответствии с изобретением, полученный черневой сплав после его измельчения перед декоративной обработкой поверхностей изделий промагничивают.

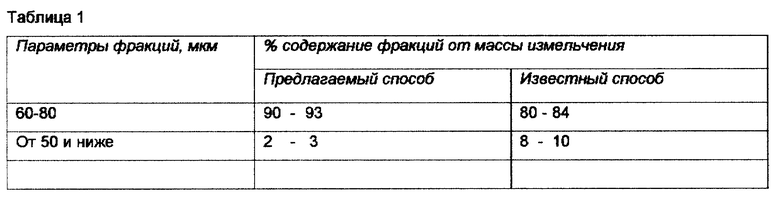

Согласно изобретению измельчение охлажденного черневого сплава производят до размера фракций, соответствующих 60-80 мкм.

В результате реализации изобретения полученный черневой сплав обеспечивает эффективную декоративную обработку предварительно подготовленных поверхностей ювелирных или подобных им изделий, выполненных из различных благородных металлов и их сплавов, при этом обеспечивается высокая адгезионная прочность к обрабатываемым поверхностям.

Приведенный анализ научно-технической информации показал, что предложенный способ приготовления черневого сплава для декоративной обработки поверхностей изделий существенно отличается от известного уровня, что позволяет сделать вывод о соответствии заявляемого технического решения критериям изобретения - новизна, изобретательский уровень, промышленная применимость.

Используемые при реализации способа химические ингредиенты и технологическая оснастка являются коммерчески доступными продуктами, широко используемыми в химико-технологических и металлургических процессах при изготовлении различных химических препаратов, сплавов и изделий из них, в том числе деталей точной механики - проволоки, монет, ювелирных и др. изделий.

Способ приготовления черневого сплава для декоративной обработки поверхностей изделий осуществляют следующим образом.

Металлические листы из серебра, меди, свинца предварительно очищают от внешних загрязнений, примесей, затем провальцовывают до толщины пластин не более 0,7 - 1,0 мм, разрезают на отдельные пласты, измельчают. В качестве дополнительных химических ингредиентов используют техническую сухую молотую серу (S), хлористый аммоний (NH4Cl) в виде сухого кристаллического порошка (например, по ГОСТ 3773-60), древесный уголь, сухой березовый, например марки A.

Производят смешивание измельченных металлических ингредиентов: серебра, меди, свинца с серой. Смешивание указанных ингредиентов осуществляют при следующем содержании их в смесях (мас.%):

серебро (Ag) - 76,6 - 77,4

сера (S) - 22,6 - 23,4

медь (Cu) - 72,7 - 72,8

сера (S) - 27,2 - 27,3

Свинец (Pb) - 81,3 - 81,4

сера (S) - 18,6 - 18,7

Указанные значения по количественному содержанию ингредиентов в смесях для последующего процесса сульфидирования металлов являются оптимальными. Для получения оценочных показателей по получаемому в соответствии с заявляемым способом черневого сплава смешивание металлов с серой производят при следующем содержании ингредиентов в смесях (мас.%): (примеры 1-3 - заявляемый способ - см. табл. A).

Смешивание указанных ингредиентов для известного способа приготовления черневого сплава производят в соответствии с примерами 4-6.

Каждую смесь ингредиентов в соответствии с примерами 1-6 загружают в предварительно просушенные и прокаленные графитовые тигли с графитовыми крышками, тигли размещают в электропечах. В электропечи с тиглями, содержащими смеси по примерам 1-3, поддерживают рабочий режим нагрева, соответствующий 450-550oC в течение 3,5-4 ч, а в электропечи со смесями по примерам 4-6 поддерживают температуру нагрева 350-400oC в течение 2,5-3,5 ч. При визуальном осмотре расплавов в процессе сульфидирования металлов с серой установлено, что расплавы, находящиеся в тиглях, содержащих смеси по примерам 4-6, имеют повышенное газообразование, что свидетельствует о недостаточной эластичности и текучести расплавов, необходимых для интенсификации химического взаимодействия серы с металлом и сорбирующего воздействия графитового материала тиглей на выделяющиеся в процессе расплава химические элементы - примеси, образующих шлаки. Сульфидирование серебра, меди, свинца в расплавах, содержащих смеси ингредиентов по примерам 1-3, происходит при пониженном газообразовании, что объясняется оптимальным количеством в смесях металлов и серы, повышенное содержание которой способствует повышению текучести расплавов и интенсификации воздействия графита на абсортивы (газ, пар, выделяющиеся при химическом взаимодействии компонентов смеси, вследствие наличия в них примесей).

Заданные по заявляемому способу приготовления черневого сплава температура расплава смесей металлов (Ag, Cu, Pb) с серой (S) (примеры 1-3) и время выдержки соответственно Tр= 450-550oC, tв= 3,5-4 час способствуют более полному химическому взаимодействию металла (соответственно серебра, меди, свинца) с серой при сульфидировании при пониженном содержании металлов (Ag, Cu, Pb). Данные технологические параметры оптимальны. При снижении температуры и времени по процессу сульфидирование металлов протекает в режиме известного способа, что по причинам, описанным выше, нецелесообразно, а повышение указанных параметров по примерам 1-3 приводит к удорожанию процесса, что экономически невыгодно.

После окончания процесса сульфидирования металлов расплавы их сливают в предварительно прогретые до температуры 300oC изложницы и медленно охлаждают. Полученные после охлаждения пласты сульфидов серебра, меди, свинца измельчают и смешивают с получением шихты, имеющей следующее содержание ингредиентов в композиции шихты (мас.%):

Сульфид серебра (Ag2S) - 8,0 - 12,0

Сульфид меди (CuS) - 46,7 - 50,5

Сульфид свинца (PbS) - 37,5 - 45,3

При этом в качестве конкретной композиции шихты для сульфидов серебра, меди, свинца, полученных по примерам 1-3, выбрана композиция 1:

Сульфид серебра (Ag2S) - 10

Сульфид меди (CuS) - 48,6

Сульфид свинца (PbS) - 41,4,

а также композиция 2 сульфидами металлов, полученных по примерам 4-6:

Сульфид серебра (Ag2S) - 11,12

Сульфид меди (CuS) - 46,66

Сульфид свинца (PbS) - 42,22

Полученные составы смесей в соответствии с их композициями 1 и 2 размещают в предварительно прогретые графитовые тигли, покрывают флюсом в виде сухого древесного угля, закрывают графитовыми крышками и размещают в электропечах, поддерживая температурный режим для композиции 1 в пределах 900-1000oC в течение 3,5-4 ч и для композиции 2 с температурным режимом 650-850oC в течение 2,5-3,5 ч. Плавку шихтовых композиций 1, 2 ведут при периодическом помешивании, при этом наличие древесного угля повышает адсорбцию адсорбентов (паров, газов и др. летучих шлакообразующих веществ, возникающих в процессе плавки). В расплав шихты по композиции 2 (известный способ приготовления черневого сплава) добавляют в процессе плавки хлористый аммоний при следующем соотношении ингредиентов (мас.%):

Черневой расплав - 77,82

Хлористый аммоний - 22,18

Плавку шихтовой композиции 1 (заявляемый способ) ведут при периодическом добавлении в расплав в течение каждого часа плавки серы (сухая молотая) в количестве 0,006 - 0,0065 в.ч. на 1 в.ч. расплава. Добавление серы в процессе плавки шихты уменьшает диффузное проникновение кислорода в расплав, что повышает коррозионную устойчивость получаемого черневого сплава, повышается текучесть расплава, его эластичность, снижается пористость черневого сплава. В результате улучшается структура получаемого продукта - черневого сплава, что положительно влияет на образование геометрических параметров и форм, получаемых после измельчения сплава фракций. Данные по образованию фракций заданных параметров приводятся ниже.

Указанное количественное соотношение между серой и расплавом шихты является оптимальным. При количественном содержании серы в расплаве меньше 0,006 в. ч. на 1 в.ч. расплава текучесть его увеличивается незначительно и полученный после плавки продукт (черневой сплав) по своим физико-механическим параметрам (пористости), а, следовательно, по параметрам получаемых фракции существенно не отличается от параметров черневого сплава, полученного в результате плавки шихты по композиции 1. Увеличение процентного содержания серы (более 0,0065 в.ч. на 1 в.ч. расплава шихты) не целесообразно, поскольку практически не изменяются оценочные параметры готового черневого сплава, полученного при заданных для заявляемого способа соотношениях (в.ч.) серы и расплава, при этом увеличивается расход серы, что экономически нецелесообразно.

После плавки шихтовых композиций 1, 2 расплавы их сливают в предварительно подогретые до 300oC изложницы и медленно охлаждают. Перед сливом расплава по композиции 1 в него добавляют хлористый аммоний при следующем мас.% содержании:

черневой сплав (неохлажденный) - 87,72

хлористый аммоний - 12,28

Хлористый аммоний (NH4Cl) - флюс улучшающий качество получаемых черневых сплавов при химическом взаимодействии его при повышенных температурах с различными газами и парами и др. вредными примесями, имеющимися при плавлении шихты. Образующиеся в результате этого шлаки удаляются с поверхностных слоев расплава. Добавление хлористого аммония в расплав полученного черневого сплава перед его охлаждением наиболее оптимально, т.к. в этом случае в поверхностных слоях его содержится наибольшее количество шлакообразующих химических элементов, активно взаимодействующих с хлористым аммонием. Благодаря добавлению хлористого аммония в указанный технологический период сокращается его расход по сравнению с известным способом. После охлаждения полученных черневых сплавов пласты их измельчают на шаровой мельнице с использованием сит с параметрами ячеек 60-80 мкм. Полученные в результате помолов фракции сплавов дополнительно просеивают и оценивают количественное содержание фракционного состава их. Данные приведены в табл. 1.

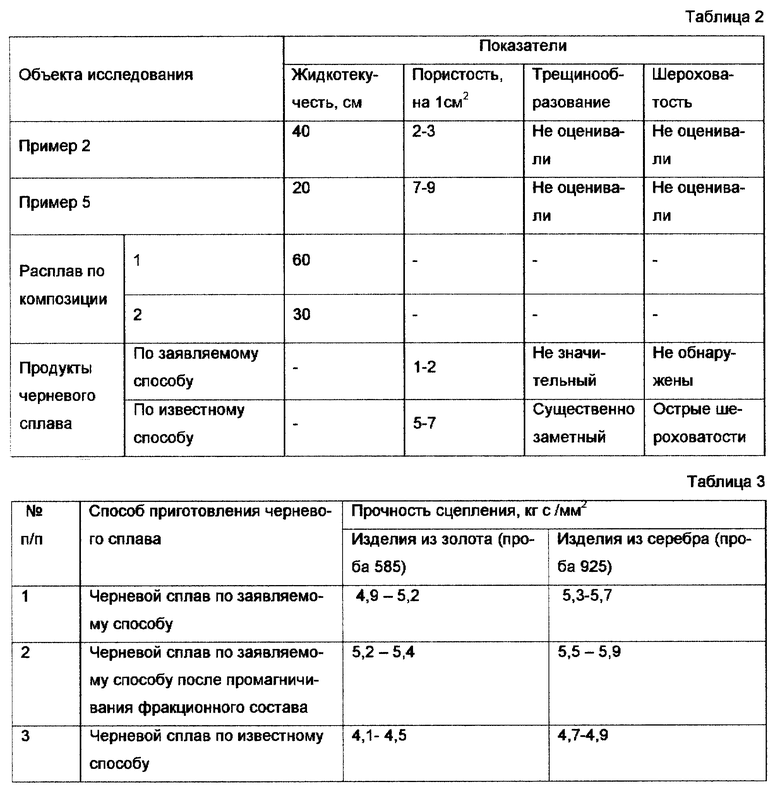

Приведенный оценочный параметр свидетельствует о неоднородности структуры черневого сплава, полученного в результате известного способа его изготовления, о хрупкости этого сплава и его пористости. Фракционный состав измельченного сплава с параметрами фракций 60-80 мкм наиболее оптимален по условиям взаимодействия с обрабатываемыми поверхностями изделий. Полученные в результате заявляемой и известной технологий изготовления черневые сплавы оценивались по таким качественным показателям, как пористость, жидкотекучесть, при этом оценка производилась как на этапе сульфидирования металлов, так и на этапе готового продукта (черневого сплава) после охлаждения. Результаты оценочных показателей показаны в табл. 2, в которой приведены также оценочные показатели по трещинообразованию и наличию шероховатостей, имеющих место в результате декоративной обработки предварительно подготовленных для чернения поверхностей изделий. Технологический процесс декоративной обработки поверхностей изделий известен и может быть осуществлен, например, по технологии, описанной в а.с. SU 1825340, В 44 С 1/26, от 13.08.87 г. или по прототипу (стр. 198-199) и заключающейся в предварительной подготовке поверхностей изделия, в том числе с гравированием поверхностей изделия по соответствующему рисунку, в прокладывании черни с использованием различных флюсов, в обкладывании мест поверхностей изделий, не подвергающихся чернению огнеупорной глиной, в обжиге изделия при температуре 300-400oC, обеспечивающим химическое взаимодействие черневого сплава с материалом изделия, в последующей обработке поверхностей изделия.

Приведенные в табл. 2 показатели по трещинообразованию и шероховатости оценивались для обработанных в результате чернения поверхностей изделий, выполненных из серебра (проба 925). При проведении аналогичных исследований по отношению к поверхностям изделий, выполненных из золота (проба 585), установлено, что в этом случае при использовании черневого сплава, полученного по известной технологии, происходит значительное увеличение количества трещин на декоративно обработанной поверхности изделия, что объясняется низкой адгезионной прочностью известного сплава.

Оценка адгезионной прочности полученных в результате заявляемого способа черневого сплава производилась по методу силового отрыва (с использованием разрывной машины) черневого сплава от основной поверхности изделий, выполненных из серебра (проба 925) и золота (проба 585) по ГОСТу Р-11 151-95. Результаты испытаний по адгезионной прочности полученного по заявляемому способу черневого сплава к поверхностям изделий декоративно обработанных этим сплавом приведены в табл. 3. В данной таблице приведены также данные по адгезионной прочности черневого сплава, приготовленного в соответствии с прототипом.

Приведенные в табл. 3 данные (см. поз. 3) соответствуют режиму заявляемого способа приготовления черневого сплава, согласно которому полученный в результате измельчения фракционный состав сплава перед его использованием в качестве декоративного модификатора поверхностей ювелирных или подобных им изделиям промагничивают. Промагничивание ведут, например, электромагнитом, влияние внешнего магнитного поля которого усиливает магнитное поле фракций черневого сплава, повышая их адгезионную прочность по отношению к основе поверхностей ювелирных или подобных им изделий.

Таким образом, заявляемый способ приготовления черневого сплава для декоративной обработки поверхностей ювелирных или подобных изделий технологичен, экономичен, вследствие уменьшения расхода дорогостоящих компонентов, входящих в состав получаемого продукта.

Способ приготовления черневого сплава может быть использован в производствах, предусматривающих художественно-декоративную обработку поверхностей изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕКОРАТИВНОГО ЧЕРНЕНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2196051C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2156820C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2219264C2 |

| Способ получения концентрата драгоценных металлов из продуктов переработки руды и вторичного сырья | 2017 |

|

RU2673590C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1999 |

|

RU2169201C1 |

Способ приготовления черневого сплава для декоративной обработки поверхностей изделий для повышения эффективности сплава заключается в том, что сульфидирование каждого металла - серебра, меди, свинца осуществляют при Тр = 450 - 550oC в течение 3,5 - 4,5 ч, плавление шихты из полученных сульфидов металлов производят при Тп = 900 - 1000oC в течение 3,5 - 4 ч с добавлением в расплав шихты через каждый час серы. 3 з.п.ф-лы, 3 табл.

Серебро Ag - 76,6 - 77,4

Сера S - 22,6 - 23,4

Медь Cu - 72,7 - 72,8

Сера S - 27,2 - 27,3

Свинец Pb - 81,3 - 81,4

Сера S - 18,6 - 18,7

а добавление серы производят в количестве 0,006 - 0,0065 вес.ч. на 1 вес. ч. расплава шихты в течение каждого часа ее плавления, обработку полученного черневого сплава хлористым аммонием осуществляют при следующем содержании, мас.%:

Черневой сплав (неохлажденный) - 86,9 - 88,5

Хлористый аммоний NНyCl - 11,5 - 13,1

2. Способ по п.1, отличающийся тем, что приготовление шихты осуществляют при следующем содержании ингредиентов, мас.%:

Сульфид серебра Ag2S - 8,0 - 12,0

Сульфид свинца PbS - 37,5 - 45,3

Сульфид меди CuS - 46,7 - 50,5

3. Способ по п.1, отличающийся тем, что полученный черневой сплав после его измельчения перед декоративной обработкой поверхностей изделий промагничивают.

| Гутов Н.А., Селиванкин С.А., Никитин М.К | |||

| и др | |||

| Ювелирное дело | |||

| - Л., 1978, с.197 - 199 | |||

| УСТРОЙСТВО ДЛЯ СИНТЕЗА РЕЧЕВЫХ СИГНАЛОВ | 1991 |

|

RU2020608C1 |

| US 3734807 А, 22.05.1973 | |||

| КОМБИНИРОВАННЫЙ ПОЛНОСТЬЮ УПРАВЛЯЕМЫЙ ПОЛУПРОВОДНИКОВЫЙ ВЕНТИЛЬ И СПОСОБ УПРАВЛЕНИЯ ИМ | 2005 |

|

RU2286010C1 |

| DE 1621762 В1, 08.07.1976. | |||

Авторы

Даты

2000-12-27—Публикация

2000-05-31—Подача