Изобретение относится к системам подачи топлива двигателей внутреннего сгорания, в частности к топливным форсункам дизельных двигателей.

Общеизвестна топливная форсунка дизеля (см., например, Ю.Я. Фомин, Г.В. Никонов, В. Г. Ивановский. Топливная аппаратура дизелей. Справочник, М., "Машиностроение", 1682, стр. 38-39), содержащая корпус, на конце которого выполнено сопло, имеющее распыливающие отверстия (выходные каналы). Внутри корпуса размещена аксиально подвижная запорная игла с наружным запорным корпусом, взаимодействующим с ответным внутренним конусом сопла.

При подъеме иглы топливо под большим давлением (200-300 атм) через выходные каналы подается в камеру сгорания двигателя.

Известно, что мощность двигателя зависит от качества распыла топлива, поступающего в камеру сгорания: чем выше распыл топлива в воздушном заряде, тем больше полнота его сгорания и, следовательно, при одинаковой мощности ниже расход топлива.

Известны многочисленные конструкции топливных форсунок, которые повышают мощность двигателя за счет увеличения турбулентности топлива, впрыскиваемого в камеру сгорания.

Например, форсунка по а.с. СССР N 1511449, МКИ F 02 M 61/16, 1986 имеет свободно вращательное сопло, у которого выходные каналы ориентированы тангенциально. Выбрасываемое из них с большой скоростью топливо создает реактивный момент, в результате чего сопло начинает вращаться и топливо более интенсивно смешивается с воздухом в камере сгорания.

Можно согласиться с теоретическими предпосылками авторов известного изобретения об улучшении сгорания топлива, однако вызывает большое сомнение возможность практической реализации этой конструкции ввиду ее низкой эксплуатационной надежности и долговечности, поскольку следует ожидать, что в связи с чрезвычайно жесткими условиями работы через достаточно короткий промежуток времени сопло должно прекратить свое вращение (окисление, коксование, эрозии металла, температурное коробление взаимодействующих деталей и т.п.). Подтверждением тому служит, во-первых, неизвестность практического применения вращающегося сопла и, во-вторых, известность форсунок, у которых каналы сопла также расположены тангенциально, но само сопло не вращается, будучи выполненным заодно с корпусом.

Однако потоку топлива можно придать турбулентность не только на выходе из каналов в камеру сгорания, но и на входе топлива в сопло, т.е. в самой форсунке.

Так, кафедрой "Надежность и ремонт машины" СГАУ при проведении научно-исследовательских работ в области ремонта топливной аппаратуры с сельскохозяйственными предприятиями области были заключены хоздоговоры на ремонт, в частности, топливных форсунок, в ходе которого отрабатывалась технология ремонта, выявлялись различные закономерности, выдавались рекомендации и т.д. При этом часть однажды отремонтированных форсунок по истечении межремонтного срока службы возвращалась на повторные ремонты.

За время длительного сотрудничества с предприятиями было обнаружено следующее явление.

При соблюдении всех требований к качеству ремонта в отдельных случаях некоторые форсунки из одной партии однотипных форсунок обнаруживали при эксплуатации свойство несколько увеличивать мощность двигателя. Такие форсунки непроизвольно отмечались механизатором-эксплуатационником как "хорошая форсунка" и в дальнейшем, при поступлении на повторный ремонт, сопровождались этой характеристикой (деление форсунок на "хорошие" и "плохие" широко распространено в среде механизаторов).

Указанное явление никаким известным закономерностям не подчинялось.

В результате проведенных исследований было установлено, что причиной этого явления служат некоторые нарушения геометрических параметров нерабочей части поверхности корпуса запорной иглы.

Так, при ремонте иглы проводятся следующие технологические операции:

- шлифование наружного конуса иглы;

- притирка наружного конуса иглы к внутреннему конусу сопла.

Поскольку игла выполняет роль запорного конического клапана, то жесткие требования предъявляются только к рабочей части конуса иглы, которая (рабочая часть) представляет собой узкий поясок (прецизионная часть конуса). Для остальной же, нерабочей, части (поверхности) конуса выдерживался только угол конусности, а требования к чистоте поверхности, как несущественные, не предъявлялись.

Выяснилось, что нерабочая часть поверхности конуса, как правило, имеет риски, мелкие каверны (последствия механической обработки), а в отдельных случаях даже не препятствующую последующей притирке несоосность конуса и цилиндрической части иглы, обычно возникающую из-за деформации при большом сроке службы (наклон осей и/или их эксцентриситет).

Математическая обработка полученных данных показала, что указанные факторы при их некоторых числовых значениях из-за высоких скоростей и давлений обтекающего конус потока топлива вызывает его кавитацию, приводящую к срыву потока и, соответственно, к его турбулентности.

Таким образом, было установлено, что в соответствующих случаях повышение мощности двигателя обусловлено турбулизацией потока топлива, поступающего в сопло, чем улучшается распыление топлива и, соответственно, его сгорание.

В принципе повышение качества распыла за счет изменения геометрии поверхности иглы известно. Например, в а.с. СССР N 1724917, МКИ F 02 M 61/12, 1990, зауженная цилиндрическая часть иглы между ее направляющей поверхностью и запорным конусом, называемая стержнем, имеет один или несколько винтовых пазов определенного авторскими притязаниями размера.

Хотя в известном изобретении указанные пазы имеют иное назначение (основным назначением пазов является вращение иглы), можно считать, что они нарушают симметричность обтекания иглы топливом, придавая потоку турбулентность и тем самым улучшая распыл (в а.с. 1724917 сказано о повышении качества распыла).

Однако, т. к. пазы выполнены в средней части стержня и их отделяет от конуса цилиндрический участок, то перед входом в сопло будет происходить некоторая нормализация течения, вследствие чего эффективность распыления топлива снижается, хотя это второстепенный недостаток известного устройства. Главными же его недостатками являются, во-первых, снижение прочности иглы по сравнению с цилиндрической и, во-вторых, чрезвычайно высокая сложность выполнения пазов заданного размера на поверхности стержня малого диаметра (например, диаметр стержня форсунки типа ЯМЗ составляет 4 мм), что препятствует модернизации общеизвестной форсунки с цилиндрическим стержнем путем выполнения на ее игле указанных пазов.

Перед изобретением была поставлена задача повысить топливную экономичность общеизвестной форсунки.

Поставленная задача решается тем, что предложена топливная форсунка двигателя внутреннего сгорания, в корпусе которой аксиально подвижно установлена цилиндрическая запорная игла, прецизионная часть конической поверхности конца которой взаимодействует с ответной поверхностью сопла форсунки.

Новым в предложенной форсунке является то, что на конической поверхности иглы между ее прецизионной частью и зоной перехода конуса в цилиндр выполнена сегментная площадка, плоскость сегмента которой преимущественно перпендикулярна геометрической оси иглы, а предпочтительная высота сегмента равна 0,15-0,2 мм.

Технический результат предложенного заключается в экономии топлива или, соответственно, в повышении мощности двигателя. При этом, поскольку неотъемлемой частью любой топливной форсунки является коническая запорная игла, то получить указанный технический результат можно практически без затрат на форсунке любой конструкции наиболее простым и коротким путем с помощью универсального общедоступного металлообрабатывающего оборудования без каких-либо конструктивных изменений других элементов форсунки.

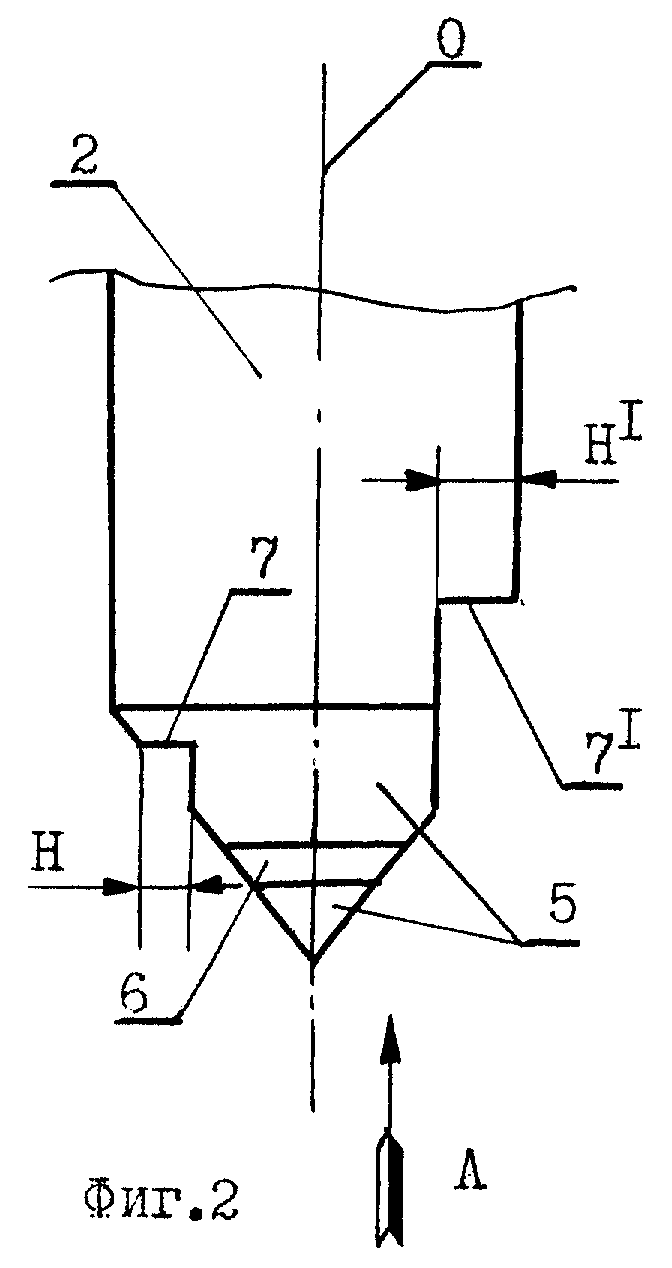

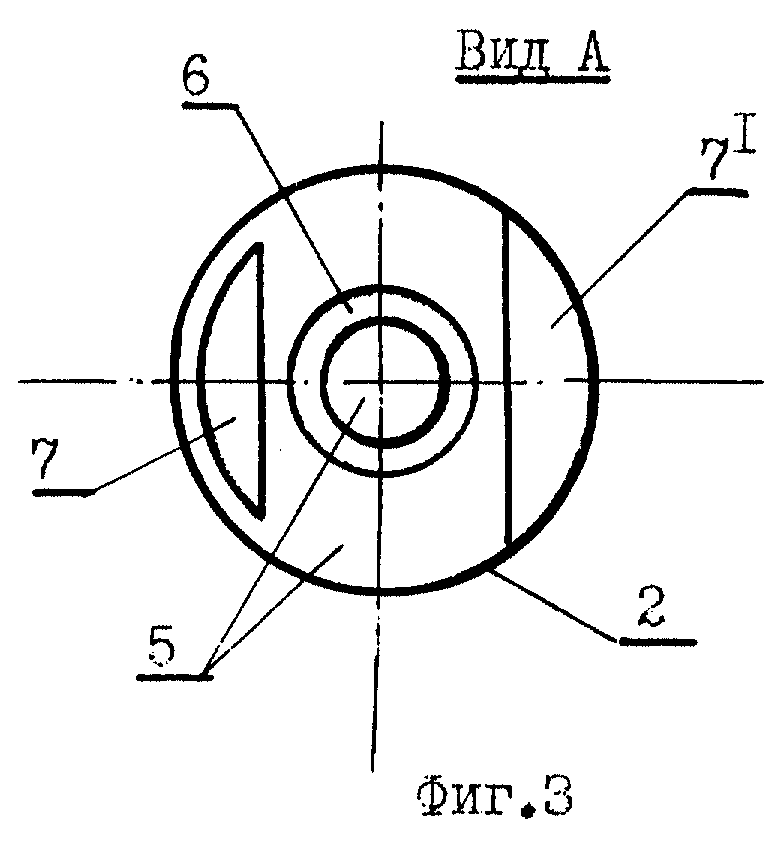

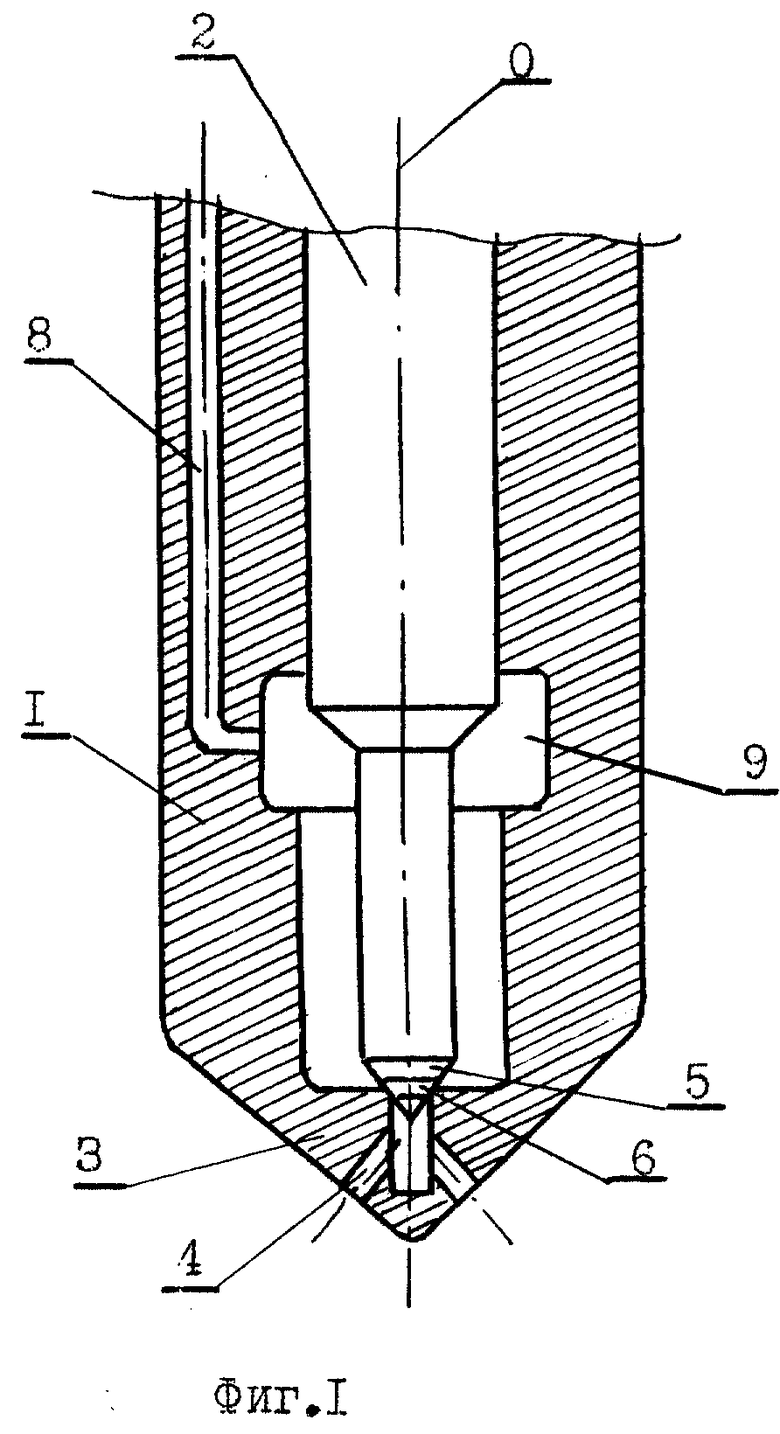

На фиг. 1 изображен фрагмент форсунки, вид сбоку в разрезе; на фиг. 2 - фрагмент запорной иглы в увеличенном масштабе; на фиг. 3 - вид "А" по фиг. 2.

Форсунка содержит корпус 1 (фиг. 1), внутри которого с возможностью аксиального возвратно-поступательного движения размещена цилиндрическая запорная игла 2. Корпус 1 заканчивается соплом 3, имеющим выходные каналы 4. Цилиндрическая поверхность иглы 2 (фиг. 2) на ее конце переходит в конус 5, часть 6 поверхности которого притерта к ответной поверхности сопла 3 и является прецизионной (рабочей). На нерабочей поверхности конуса 5 между прецизионной частью 6 и зоной перехода конуса 5 в цилиндр 2 выполнена по меньшей мере одна сегментная площадка 7 ("ступенька"), плоскость сегмента которой предпочтительно перпендикулярна геометрической оси "О" иглы 2.

Понятие "зона перехода" конуса в цилиндр означает, что при выполнении площадки 7 может быть удален некоторый объем металла, относящийся и к цилиндрической части иглы 2, как это показано на фиг. 2 и 3 справа от оси "О" (сектор с индексом 71). То или иное выполнение секторной площадки (7 или 71) обусловлено технологическими возможностями предприятия, модернизирующего известную форсунку, поскольку определяющим размером при модернизации форсунки является только высота "H" или "h1" сегмента 7 или 71.

Работает форсунка следующим образом.

Топливо по топливному каналу 8 (фиг. 1) подается в подигольную камеру 9, и при достижении в ней давления, равного давлению впрыска, запорная игла 2, нагруженная со стороны надыгольной камеры пружиной (на чертеже не показаны), поднимается. При этом прецизионная (запорная) часть 6 конуса 5 отходит от контактирующей с ней ответной поверхности сопла 3 и топливо через образовавшийся зазор поступает к выходным каналам 4. Происходит впрыск топлива в камеру сгорания. В процессе обтекания топливом конуса 5 на сегментной площадке 7 происходит срыв потока, при этом из-за высокой скорости и большого давления при определенных геометрических параметрах возникает кавитация, по своей физической сути представляющая собой ничто иное, как микровзрыв (кавитация, например, разрушает поверхности лопастей гребного винта скоростного судна). В результате еще до подачи топлива в камеру сгорания оно уже в каналы 4 поступает в мелкодисперсном состоянии.

В основу определения оптимальных размеров сектора (ступеньки) 7 были положены технологические возможности имеющегося металообрабатывающего оборудования. Последовательно задавались различные размеры ступеньки 7 как по ее глубине "H", так и по ее длине (высоте ее стенки, параллельной оси "О" иглы).

Далее расчетным путем определились изменение расхода топлива, градиент скорости топлива в различных точках за конусом иглы, разница давлений около различных выходных каналов 4, несимметричность закручивания течения с обратными токами, стремящимися уменьшить расход, характеристики поведения потока в пограничном слое и т.д.

Было установлено, что длина стенки, параллельной оси "О", практически не влияет на качество распыла, а определяющим размером является только высота "H" сегмента 7, поверхность которого к тому же не обязательно должна быть строго перпендикулярной оси "О". Было также установлено, что конус 5 может иметь более одной ступеньки 7, которые должны быть расположены по разные стороны оси "О", причем лучший результат достигается при несимметричном их расположении.

В конечном итоге был установлен оптимальный размер "H", который колеблется в пределах от 0,15 до 0,2 мм. При этом какая-либо достоверная зависимость между размером "H" и диаметром иглы 2 и углом конуса 5 выявлена не была, т. е. предпочтительность размера "H" от 0,15 до 0,2 мм сохранялась для форсунок различных типоразмеров из числа известных.

Результаты стандартных испытаний показали, что предложенная форсунка по сравнению с известной при равной мощности двигателя уменьшает расход топлива примерно на 6%, при этом полученный результат выходит за пределы возможных погрешностей контрольно-измерительной аппаратуры и является устойчивым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики форсунок дизеля | 1990 |

|

SU1726838A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2006 |

|

RU2300660C1 |

| ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2136951C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ДВС) | 2002 |

|

RU2227225C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2395709C2 |

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА И ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ | 2007 |

|

RU2348823C2 |

| Форсунка для ступенчатого впрыска топлива | 1986 |

|

SU1562510A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2017 |

|

RU2647172C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ЖИДКОСТЕЙ | 2007 |

|

RU2364789C1 |

| Форсунка для двигателя внутреннего сгорания | 1987 |

|

SU1825888A1 |

Изобретение относится к двигателестроению, в частности к системам подачи топлива двигателей внутреннего сгорания, а именно к топливным форсункам дизельных двигателей. Изобретение позволяет повысить топливную экономичность двигателя за счет повышения качества распыла топлива форсункой в камеру сгорания. Топливная форсунка двигателя внутреннего сгорания содержит аксиально подвижно установленную в корпусе цилиндрическую запорную иглу, прецизионная часть конической поверхности конца которой взаимодействует с ответной поверхностью сопла форсунки. На конической поверхности иглы между ее прецизионной частью и зоной перехода конуса в цилиндр выполнена сегментная площадка, плоскость сегмента которой преимущественно перпендикулярна геометрической оси иглы, а предпочтительная высота сегмента равна 0,15 - 0,2 мм. 3 ил.

Топливная форсунка двигателя внутреннего сгорания, в корпусе которой аксиально подвижно установлена цилиндрическая запорная игла, прецизионная часть конической поверхности конца которой взаимодействует с ответной поверхностью сопла форсунки, отличающаяся тем, что на конической поверхности иглы между ее прецизионной частью и зоной перехода конуса в цилиндр выполнена сегментная площадка, плоскость сегмента которой преимущественно перпендикулярна геометрической оси иглы, а предпочтительная высота сегмента равна 0,15-0,2 мм.

| Распылитель топливной форсунки дизельного двигателя | 1990 |

|

SU1724917A1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2032829C1 |

| RU 2063537 C1, 10.07.1996 | |||

| Топливная форсунка | 1990 |

|

SU1809156A1 |

| Распылитель форсунки | 1986 |

|

SU1343084A1 |

| Распылитель форсунки | 1988 |

|

SU1825891A1 |

| Форсунка для двигателя внутреннего сгорания | 1981 |

|

SU953252A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ЛЬДА | 2000 |

|

RU2193933C2 |

| DE 3624476 A, 28.01.1988 | |||

| DE 3911910 A, 18.10.1990. | |||

Авторы

Даты

2000-12-27—Публикация

1999-05-25—Подача