Изобретение относится к устройству и способу для измерения диаметра рулона или бобины рулонного материала, например бумаги, папиросной бумаги и т.п.

Более конкретно настоящее изобретение относится к устройству, которое особенно подходит для установки его в клеящую машину для приклеивания конца рулона рулонного материала.

Клеящие машины для этих целей часто используют в линиях перемотки бумаги, где один или более рулонов большого диаметра преобразуют в рулоны или бобины малого диаметра, такие как рулоны бумажных полотенец и т.д.

В линиях для перемотки такого типа часто имеется так называемое перемоточное устройство, т.е. машина, которая перематывает рулонный материал в рулоны или бобины, диаметр которых равен диаметру готовых изделий. Получаемые бобины выгружают из перемоточного устройства и направляют к следующему обрабатывающему устройству, где хвостовой конец накатанного материала приклеивают к наружной поверхности бобины, чтобы исключить случайное разматывание во время последующих процессов разрезания бобины на меньшие рулоны окончательного размера и их упаковки.

В настоящее время существует много различных видов клеящих машин для приклеивания свободного конца. Примеры таких устройств раскрыты в патентах США N N 4026752; 4299642; 4475974; 4963223; 5242525; в патентах Великобритании NN 1326043; 2073719; в Европейском патенте N 0481929 и в опубликованных международных заявках NN WO -А-9515902 и WO-A-9515903. Много других типов клеящих машин было создано, запатентовано и использовано, и перечисленные выше патенты - это только малая часть примеров типов клеящих машин, к которым настоящее изобретение может быть применено, как будет показано ниже.

Во всех обычных устройствах, известных сегодня, используют станцию для разматывания хвостового конца материала и для позиционирования, где хвостовой конец рулонного материала раскатывают с помощью различных механизмов и затем постепенно вновь накатывают, прокручивая бобину на паре поддерживающих валов (или используя подобные механизмы) в направлении накатывания таким образом, чтобы расположить свободный конец в предварительно установленном положении, определяемом с помощью чувствительного элемента. Как только правильное положение определено, наносят клей на рулонный материал и свободный конец вновь накатывают. Нанесение клея может быть осуществлено на той же клеящей станции или на следующей станции, на которую передают бобину каким-либо средством, не теряя взаимосвязи, относящейся к положению свободного конца. Клей наносят либо на отмотанный конец или на материал, который все еще накатывают: этот выбор не имеет значения для настоящего изобретения, которое относится к любой клеящей машине, на которой оно использовано, так как оно относится к системе для позиционирования свободного конца.

Одним из недостатков способа перемотки рулонов большого диаметра в рулоны малого диаметра, подготовленных для упаковки и продажи, является то, что диаметр малого рулона (и следовательно, бобины, сформированной перемоточной машиной) должен быть выдержан в определенных пределах допусков, чтобы исключить проблемы во время упаковки. Этого часто сложно достигнуть потому, что толщина рулонного материала, накатанного в рулон большого диаметра, не постоянна и часто колеблется (хотя эти колебания не известны заранее) не только от рулона к рулону, но также в одном и том же рулоне, от большей величины на периферии, до меньших величин внутри из-за того, что бумага сжимается. Если параметры, приложенные во время перемотки, зафиксированы (длина и натяжение бумаги, давление, прилагаемое ведущим накатным валом, и т.д.), то бобины, накатанные перемоточным устройством, будут неприемлемо отличаться по диаметру.

Таким образом, желательно следить за диаметром бобин по мере их накатки для того, чтобы быстро вносить корректирующие поправки в параметры накатки, таким образом предотвращая слишком большие отклонения реальных диаметров бобин от теоретически установленного диаметра. Примером перемоточной машины и способа накатки, который позволяет корректировать параметры накатки, могут служить способ и устройство, раскрытые в патенте США N 5267703. Способ основан на измерении диаметра с помощью соответствующего чувствительного элемента во время накатки бобины еще на перемоточной машине.

Целью настоящего изобретения является создание нового способа измерения диаметра бобин, накатываемых, например, на перемоточной машине для того, чтобы регулировать при необходимости параметры накатки и корректировать их для того, чтобы удерживать диаметр в определенных допустимых пределах.

Другой целью настоящего изобретения является создание способа измерения диаметра и устройства, которое может быть использовано на клеящей машине в линии перемотки бумаги.

Еще одной целью настоящего изобретения является создание способа контролирования диаметра и устройства, которое может быть легко введено в существующую линию с небольшими механическими модификациями или без необходимости их проведения.

Другие цели и преимущества настоящего изобретения станут очевидными для специалистов в данной области техники при ознакомлении с последующим текстом описания.

По существу изобретение включает измерение диаметра бобины или рулона накатываемого рулонного материала путем вращения упомянутой бобины и определения по крайней мере дважды момента, когда данная точка на рулонном материале проходит через предварительно установленное положение. Диаметр бобины определяют по параметрам, относящимся к вращению бобины в интервале между двумя проходами через упомянутое предварительно установленное положение.

На практике в одном варианте исполнения настоящего изобретения бобина может быть уложена на средства вращения, например на пару валов, которые вращают бобину и которые снабжены измерительными средствами для определения количества движения, причем упомянутые средства для сообщения вращения в интервале времени между двумя моментами, когда упомянутая данная точка на рулонном материале проходит упомянутое предварительно установленное положение. Диаметр бобины может быть вычислен, исходя из количества этого движения.

Если вращение бобине сообщают с помощью средств в виде вала или пары валов, то определяемое движение будет представлено углом поворота вала. Принимая, что не должно быть проскальзывания между бобиной и валом, угол поворота, пройденный валом в интервале времени, которое протекает между первым и вторым проходами данной точки на рулонном материале через предварительно установленное положение, может быть использован для вычисления длины периферии бобины и, следовательно, ее диаметра.

В другом варианте исполнения изобретение включает измерение диаметра бобины или рулона накатываемого рулонного материала путем вращения упомянутого рулона при известной скорости и определение по крайней мере дважды момента, когда данная точка на рулонном материале проходит через предварительно установленное положение. Измеряя интервал времени между упомянутыми двумя проходами, можно вычислить диаметр бобины по значениям упомянутой скорости и упомянутого интервала времени.

Теоретически этот способ применим на любом участке рабочего процесса, в котором накатывают бобину рулонного материала, или даже за пределами процесса изготовления, например, взяв определенное количество образцов и выполняя на них измерения. Там где измерение проводят в линии, величину измерения можно с успехом использовать для регулирования параметров накатки для того, чтобы исключить отклонения от предварительно установленных пределов.

Способ, который может иметь общее применение, особенно пригоден в линиях для перемотки бумаги, как было описано выше. По этой причине можно с успехом применять способ, соответствующий настоящему изобретению, на уже существующих стадиях процесса перемотки, а именно на стадии позиционирования хвостового конца рулонного материала перед склеиванием. В таком применении способ, выполненный в соответствии с настоящим изобретением, включает следующие этапы:

а) отделение хвостового конца рулонного материала, накатанного на бобину;

b) поддержание вращения бобины в принятом направлении для повторного накатывания рулонного материала и определение момента, когда точка на рулонном материале (обычно хвостовом конце) проходит через предварительно установленное положение;

с) повторение операций (а) и (b) при одновременном измерении параметра, связанного с движением бобины, например интервала времени между первым и вторым проходами упомянутой точки через упомянутое положение, или количество движения средств, вращающих бобину;

d) вычисление диаметра бобины по упомянутым параметрам, связанным с вращательным движением бобины.

В такой форме измерение диаметра занимает очень небольшое время, соответствующее второй операции отматывания и определения конца бумаги, т.е. времени, требующемся для выполнения одного полного оборота бобины. Более того, при выполнении операции измерения не на каждой бобине, а только на случайно выбранных бобинах, время, затраченное на позиционирование свободного конца дважды перед его проклеиванием, также сокращается. Способ в целом может быть использован на существующих клеящих машинах, после модификации программы управления машины и, если необходимо, модификации программы управления перемоточного устройства, если есть намерение использовать измерение, выполненное на клеящей машине, для автоматического регулирования параметров накатки. В этом заключается большое преимущество способа, выполненного в соответствии с настоящим изобретением, которое состоит в том, что оно может быть вмонтировано при очень небольших затратах и без необходимости механических модификаций в существующие линии.

Настоящее изобретение также относится к устройству для осуществления способа, описанного выше. Устройство содержит:

средства для вращения упомянутой бобины в направлении накатывания;

чувствительные элементы для определения движения, когда точка на упомянутом рулонном материале проходит через предварительно установленное положение;

средства управления, которые вычисляют диаметр упомянутой бобины по параметрам, относящимся к вращению бобины, например по движению средств для вращения бобины или по величинам скорости вращения упомянутой бобины и по интервалу времени между двумя последовательными проходами упомянутой точки через упомянутое предварительно установленное положение.

На практике, так как измерение с успехом производят путем определения прохода хвостового конца рулонного материала, устройство также содержит раскатные средства для понуждения конечной части рулонного материала к раскатыванию.

По причине, поясненной выше, устройство в этом случае с успехом образует интегральную часть клеящей машины для приклеивания свободного конца рулонного материала и также служит, таким образом, для позиционирования свободного конца перед его приклеиванием.

Другие преимущества настоящего способа и устройства, выполненных в соответствии с настоящим изобретением, определены в прилагаемой формуле изобретения.

Более четкое представление о настоящем изобретении может быть получено из описания и прилагаемых иллюстраций, которые далее представляют практический, но не ограничивающий пример выполнения настоящего изобретения. На фигурах представлено:

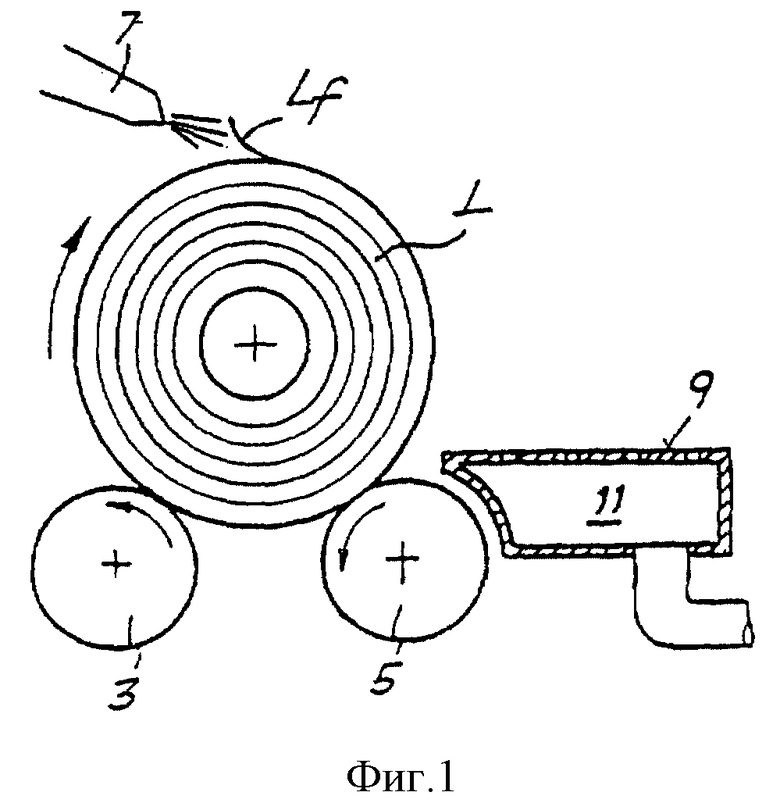

на фиг. 1-7- схематически семь последовательных этапов выполнения способа в соответствии с одним вариантом настоящего изобретения;

на фиг. 8 и 9 - два модифицированных варианта исполнения.

Способ теперь будет описан в сочетании с процессом приклеивания хвостового конца накатанного рулонного материала к бобине, но следует указать, что, хотя это предпочтительная форма, способ, выполненный в соответствии с настоящим изобретением, не следует воспринимать в ограниченном смысле. Он также может быть применен в отдельном этапе до приклеивания или даже может быть применен в процессе, в котором хвостовой конец не приклеивают.

Так как существует бессчетное количество клеящих машин, в которых настоящий способ может быть применен, и так как подробное описание различных механических частей клеящей машины не существенно для понимания настоящего изобретения, в последующем описании будут даны только ссылки в общих выражениях на существенные элементы машины. Для получения более подробного описания возможной машины, в которой можно использовать способ, выполненный в соответствии с настоящим изобретением, следует ознакомиться с более ранними патентами, процитированными выше, или с другими патентами, относящимися к той же области техники. Специалисты в данной области техники на основании последующего описания смогут выполнить настоящее изобретение на любой клеящей машине или даже на более простой машине, содержащей только часть элементов клеящей машины.

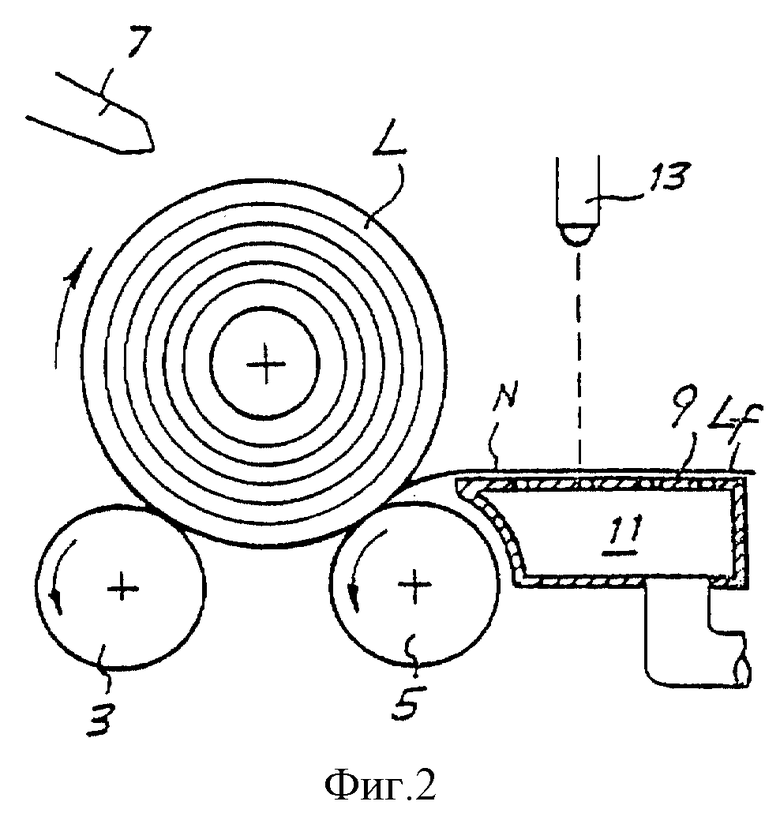

На фиг. 1 представлен первый этап процесса приклеивания хвостового конца Lf бобины L рулонного материала N. Бобина L расположена в позиции и уложена на пару валов 3 и 5, вращающихся в том же направлении с известной и предпочтительно постоянной скоростью. Над двумя валами 3, 5 расположено нагнетающее сопло 7, с помощью которого отделяют свободный конец Lf, когда, при вращении бобины L, этот конец проходит положение, показанное на фиг. 1. Это понуждает конец Lf и часть рулонного материала N раскрутиться и упасть на поверхность 9, как показано на фиг. 2. Поверхность 9 является верхней стенкой вакуумной камеры 11 и она соответствующим образом перфорирована таким образом, чтобы разряжение, создаваемое внутри вакуумной камеры 11, удерживало рулонный материал N на поверхности 9.

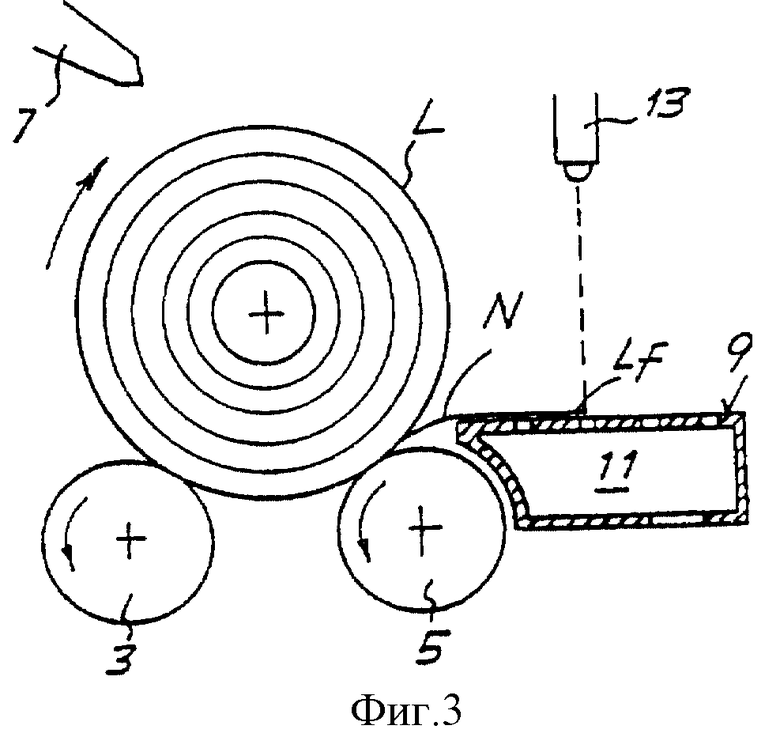

Над опорной поверхностью 9 расположен оптический чувствительный элемент или чувствительный элемент другого подходящего типа, показанный схематически и обозначенный позицией 13, и, если это требуется, положение его можно регулировать. Чувствительный элемент определяет проход края хвостового конца Lf через предварительно установленную точку поверхности 9. Более специфическим является чувствительный элемент 13, который генерирует сигнал в тот момент, когда свободный конец Lf находится в положении, показанном на фиг. 3. Хвостовой конец Lf доходит до этого положения, так как два вала 3 и 5 продолжают вращать, и таким образом постепенно вновь накатывают хвостовой конец Lf.

Описание, данное таким образом, хорошо корреспондирует с нормальным этапом позиционирования хвостового конца Lf бобины L в клеящей машины обычного типа. В то время как на обычной клеящей машине этап позиционирования на этом считается законченным и бобину перемещают в положение для выполнения этапа склеивания, в настоящем изобретении, напротив, предложено продолжение вращения валов 3 и 5 до тех пор, пока та же самая операция, которая была описана выше, не будет повторена второй раз. Это показано на следующих фиг. 4 и 5.

Так как скорость вращения валов 3 и 5 известна и, следовательно, окружная скорость V бобины L также известна (на основании понятного предположения о том, что нет проскальзывания между бобиной L и валами 3 и 5), то по величине интервала времени Т между первым сигналом, поданным чувствительным элементом 13 (в случае, показанном на фиг. 3), и вторым сигналом, поданным тем же чувствительным элементом (в случае, показанном на фиг. 5), можно вычислить диаметр D бобины с высокой степенью точности, используя уравнение

D = V •Т/π.

Центральный процессор 15 (показанный для упрощения описания на фиг. 5), к которому поступают два последовательных сигнала от чувствительного элемента 13, и которому известна скорость вращения валов 3 и 5, может вычислять диаметр D, прежде чем последующие операции будут произведены с бобиной L. Если вычисленная величина диаметра D выходит за пределы приемлемых допусков в сравнении с теоретическим значением D0, центральный процессор 15 посылает к перемоточному устройству (или к другому центральному процессору, управляющему перемоточным устройством, не показанному) корректирующий сигнал для регулирования параметров накатки. Эта корректировка, конечно, повлияет только на бобины, поступающие после той, на которой были произведены измерения, и те которые выработаны в течение среднего времени, но важно исключить чрезмерные отклонения от теоретического значения D0.

Так как вычисление диаметра D требует удвоения времени, необходимого для позиционирования хвостового конца Lf, то предпочтительно производить проверку диаметра не каждой бобины, а только части бобин, например одной из десяти. Это делает затраты времени на проверку практически исчезающе малыми и позволяет клеящей машине принимать выпускаемые предыдущей перемоточной машиной паковки без каких-либо проблем (или часть всего выпуска, подаваемого к ней, в случае, когда несколько клеящих машин сопряжено с одной перемоточной машиной). Периодическая проверка части бобин, скорее, чем всех бобин, также существенна для обеспечения поддержания величины диаметра в заданных пределах при определенных коррекциях параметров накатки.

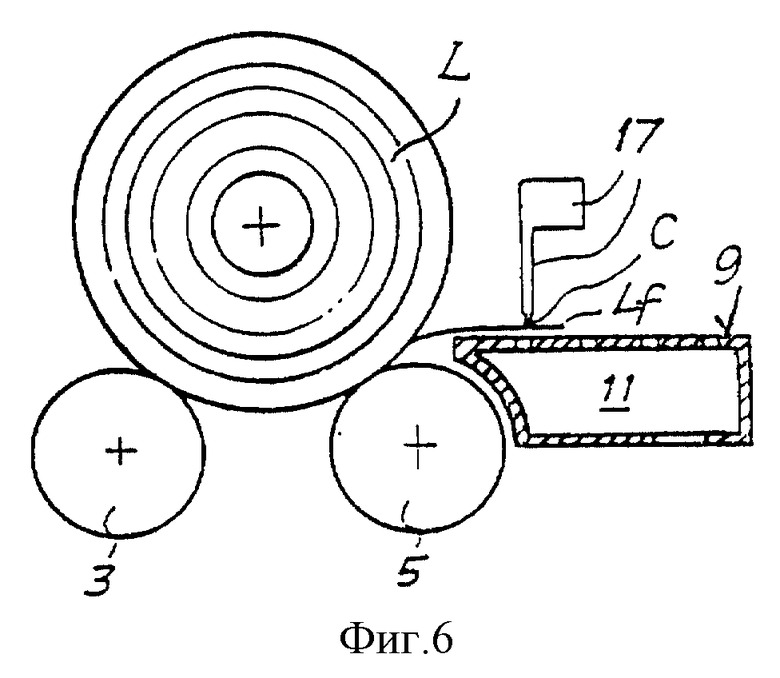

После измерения диаметра и позиционирования хвостового конца Lf наносят клей и эта операция, в рассматриваемом примере, показана на фиг. 6. Клей С наносят соплом 17, перемещаемым параллельно оси бобины L. Нанесение может быть выполнено на той же станции, на которой было произведено позиционирование, или на другой станции, и может быть выполнено с помощью перемещаемого сопла (как показано в примере), или с помощью других известных средств, например путем прокатывания бобины по поверхности, вдоль которой перемещают щелевое сопло, через которое наносят связующее, или с помощью некоторых других средств. Способ передачи бобины к клеящей станции для нанесения клея так же, как и последующая операция приклеивания хвостового конца, показанная схематически на фиг. 7, не имеют значения для настоящего изобретения.

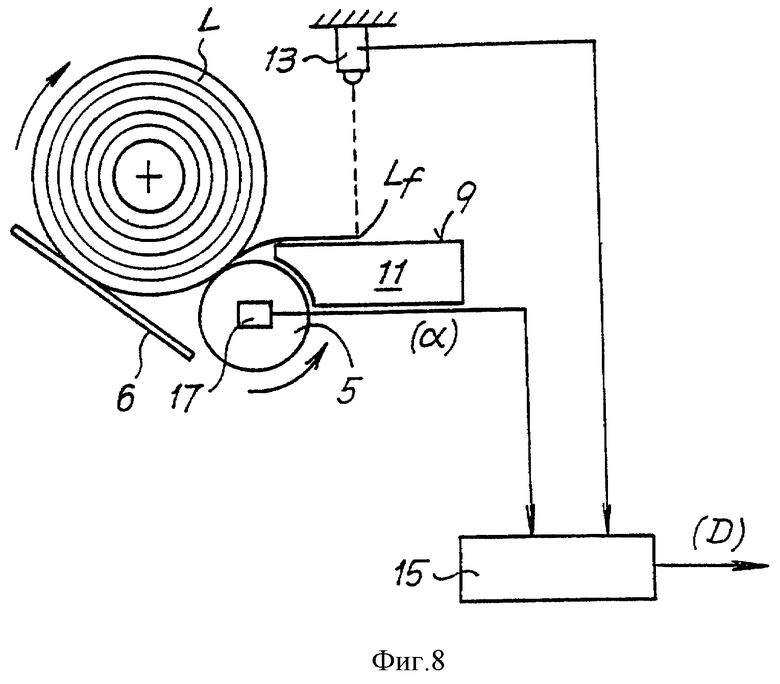

В другом варианте исполнения настоящего изобретения кодирующее устройство 17, связанное с одним из двух валов 3, 5 (показано только для простоты на фиг. 5, где оно соединено с валом 5), определяет угол, на который поворачивается вал 5 за время, которое проходит между первым и вторым замерами, проводимыми чувствительным элементом 13. При заданном диаметре вала 5 и в предположении отсутствия проскальзывания между бобиной L и валом 5 (например, снабдив вал 5 покрытием, обладающим высоким коэффициентом трения), угол, измеренный кодирующим устройством 17, может быть использован для вычисления диаметра D бобины L по формуле

D-αR/π,

где R - радиус вала 5,

α- угол, определенный кодирующим устройством 17, в радианах. Величина αR эффективно представляет составляющие части окружной скорости вала 5 в интервале времени между двумя моментами, когда хвостовой конец Lf проходит перед чувствительным элементом 13.

В варианте исполнения, показанном на фиг 8, средства для вращения бобины состоят из одного ведущего вала 5 и наклонной опорной плоскости 6 с малым коэффициентом трения, например, покрытой каким-либо подходящим синтетическим каучуком. Кодирующее устройство 17 соединено с приводным валом 5 для определения угла поворота вала. Сигналы от кодирующего устройства 17 и чувствительного элемента 13 направляют в центральный процессор 15. Эта операция в большей части такая же, как была описана ранее. Вместо кодирующего устройства 17 угол поворота может быть измерен с помощью измерительных средств, основанных на измерении времени и скорости, аналогичных средствам, описанным выше.

На фиг. 9 показан вариант исполнения, в котором бобину L понуждают вращаться с помощью ремня 21, огибающего два шкива 23, 25. Бобину L прижимают к ремню 21 и к холостому валу 4, хотя последний может быть заменен опорной поверхностью, аналогичной поверхности 6 на фиг. 8. Центральный процессор 15 принимает сигнал, характеризующий движение или скорость, который может быть генерирован кодирующим устройством и снят с одного из шкивов 23, 25, которые обегает ремень. В преобразованном варианте сигнал может быть получен от чувствительного элемента 27, который воспринимает последовательность равноотстоящих друг от друга знаков 21А на одной из поверхностей ремня 21 или другие метки, пригодные для передачи информации о движении ремня. Эта величина может быть использована одним из способов, которые уже описаны, для вычисления диаметра бобины L.

Варианты исполнения, описанные здесь, могут быть скомбинированы различным образом друг с другом.

Следует отметить, что на чертежах показан только пример, приведенный просто для того, чтобы практически продемонстрировать настоящее изобретение, возможность его варьирования с точки зрения форм и устройств, однако без отступления от сущности концепции, лежащей в основе настоящего изобретения. Наличие каких-либо ссылочных позиций в пунктах прилагаемой формулы изобретения объясняется желанием облегчить чтение формулы изобретения со ссылками на описание и чертежи, но они не ограничивают объем и сущность защищаемых объектов, представленных в формуле изобретения.

Изобретение относится к области намотки рулонных материалов и обеспечивает повышение точности контроля диаметра рулонов. Измерение диаметра рулона накатанного рулонного материала включает следующие этапы: вращение бобины, определение по крайней мере дважды момента, когда заданная точка на рулонном материале проходит через предварительно установленное положение, и определение интервала времени между двумя проходами или количества вращения опорного вала. Диаметр бобины вычисляют по упомянутому интервалу времени и окружной скорости бобины (L), по углу поворота и радиусу опорного вала. 3 с. и 15 з.п. ф-лы, 9 ил.

Приоритет по пунктам:

28.11.1995 - по пп.1, 2, 4 - 10; 12 - 17;

12.03.1996 - по пп.3, 11, 18.

| US 5267703 A, 07.12.1993 | |||

| DE 3816777 A, 08.12.1988 | |||

| Преобразователь угол-код | 1973 |

|

SU481929A1 |

| GB 1326043 A, 08.08.1973 | |||

| Реактор | 1982 |

|

SU1150666A1 |

| Устройство для автоматической склейкибуМАжНыХ пОлОТЕН K РулОННОй РОТАциОННОйпЕчАТНОй МАшиНЕ | 1979 |

|

SU835916A1 |

| Устройство контроля заданного диаметра намотки | 1983 |

|

SU1155552A1 |

Авторы

Даты

2000-12-27—Публикация

1996-11-22—Подача