Изобретение относится к способу получения полимеров этилена, который имеет улучшенные физические свойства. В частности, изобретение имеет отношение к непрерывному многостадийному способу получения полимеров этилена, имеющего многомодальное и/или широкое молекулярно-массовое распределение. Многостадийный способ является применимым для получения прочных материалов для труб и кабельных изоляционных материалов, имеющих хорошую устойчивость к растрескиванию, для получения пленочных сортов, имеющих хорошую прозрачность и низкое содержание гелей, и для получения продукции методом пневмоформования, такой как бутылки.

Обычно прочностные свойства полиэтиленовых материалов зависят от молекулярной массы. Чем больше молекулярная масса, тем лучше эластичность, мягкость и свойства ползучести. В некоторых случаях применения, подобных изготовлению пленок, бутылок, кабельных покрытий и труб методами экструзии и пневмоформования, полиэтилен, имеющий высокое молекулярно-массовое распределение и узкое молекулярно-массовое распределение не подходит из-за своих плохих характеристик текучести и плохой перерабатываемости. Вот почему предлагается много различных путей получения полиэтилена, имеющего широкое молекулярно-масcовое распределение.

Один путь расширения молекулярно-массового распределения состоит в смешении полиэтиленовых фракций низкой и высокой молекулярной массы либо механически, либо в растворе. Однако механическим смешением трудно получить продукт, который является достаточно гомогенным. Для растворного смешения требуется дорогостоящее оборудование, так что эти способы являются либо неэкономичными, либо неудовлетворительными.

Также предлагается получать расширение молекулярно-массового распределения путем выбора соответствующих катализаторов. Однако расширение молекулярно-массового распределения этим способом является довольно ограниченным. Активность катализаторов также имеет тенденцию к быстрому падению, и поэтому будет необходимо удалять каталитические остатки из продукта промывкой, что делает способ неэкономичным.

Двухстадийные способы расширения молекулярно-массового распределения при использовании различных концентраций водорода на разных стадиях являются известными либо при полимеризации в высокой концентрации водорода на первой стадии и в низких концентрациях водорода на второй стадии, либо наоборот. На первой стадии необходимо удалить непрореагировавшие газы и водород после первой стадии. В последнем случае стандартные катализаторы Циглера имеют тенденцию к потере своей активности в процессе полимеризации на первой стадии. Скорость полимеризации, которая является сначала высокой, снижается на второй стадии из-за сниженной активности катализатора и высокой концентрации водорода. Вследствие этого время пребывания во втором реакторе становится намного большим, чем в первом реакторе. Это означает, что на второй стадии требуется реактор большего размера, и наблюдается более трудный контроль всего процесса.

Хорошо известно использование различных методов полимеризации в двухстадийных способах. Известными двухстадийными способами являются, например, жидкофазный-жидкофазный способы, газофазный-газофазный способы и жидкофазный-газофазный способы. Настоящее изобретение относится к такому многостадийному способу, где используется как жидкофазная-жидкофазная, так и жидкофазная-газофазная полимеризация. Пример жидкофазной-жидкофазной полимеризации описывается, например, в ZP 580930, где используются два установленных последовательно реактора с циркуляцией. Пример жидкофазного-газофазного способа полимеризации показан в GB 1532231, US 4368291, US 4309521, US 4368304 и FI 86867. Ближайшим аналогом является публикация FI 86867, которая соответствует WO 92/12182 A1, кл. C 08 F 2/06, 23.07.92, 9 л., где описан способ получения полиэтилена, имеющего бимодальное и/или широкое молекулярно-массовое распределение, с использованием комбинации реактора с циркуляцией и газофазного реактора. На первой стадии в реакторе с циркуляцией подается этилен, катализатор и сокатализатор и инертный низкокипящий углеводород, и преимущественно водород, для полимеризации этилена, причем время нахождения в реакторе составляет не менее 10 мин, по крайней мере, значительное количество реакционной среды отделяется, и полимер удаляется в один или несколько газофазных реакторов, где полимеризация завершается в присутствии элемента и, необязательно, водорода или сомономера.

Настоящее изобретение относится к непрерывному многостадийному способу полимеризации этилена, который содержит ряд из трех установленных последовательно полимеризационных реакторов. Хорошо известно и предлагается в различных публикациях использование трехстадийных способов, где применяется растворная, суспензионная или газофазная полимеризация. Обычно эти публикации содержат указание, что на всех стадиях используется один и тот же вид полимеризации, или что последующие стадии полимеризации осуществляются все в одном и том же реакторе. В качестве примера этого типа публикаций смотри патент США 4336352, который, главным образом, содержит полиэтиленовые композиции, состоящие из трех различных полиэтиленов. В публикации, однако, указывается возможность использования различных трехстадийных способов для получения композиции. Одна представленная альтернатива содержит последовательность, где на первой стадии полимеризуется полиэтилен, имеющий высокую среднюю молекулярную массу, например, 400000-6000000 и плотность между 940 и 980 кг/м3, и отношение этой фракции к конечному продукту составляет 1-10%. На следующей стадии полимеризации получается полиэтилен, имеющий среднюю молекулярную массу 1000-100000 и плотность между 940 и 980 кг/м3. На третьей стадии полимеризации получается полиэтилен, имеющий среднюю молекулярную массу 100000-1000000 и плотность 900- 970 кг/м3. В этой публикации описывается, что полимеризация может быть выполнена при использовании суспензионной полимеризации, растворной полимеризации или газофазной полимеризации, но не указывается, что на разных стадиях полимеризации могут быть использованы разные способы полимеризации. В примерах показана суспензионная полимеризация.

Вообще, может быть установлено, что любой многостадийный способ дает более или менее один и тот же тип продуктов. Кроме выбора катализатора, свойства продукта зависят от реакционных условий, которые влияют на активность и морфологические свойства катализаторов, а также на морфологические свойства фракций продукта. Выбор условий способа, в основном, ограничивается выбранной схемой расположения и используемыми типами реактора. В частности, должно быть отмечено, что различные типы конечных продуктов, подобно продукции, получаемой раздувом литьевых заготовок, пленочной и трубчатой продукции, часто требуют различных видов свойств, и достижение их всех является трудным согласно известной технологии.

Вот почему существует потребность в таком многостадийном способе, которым может быть получен полиэтилен с многомодальным и/или широким молекулярно-массовым распределением для очень широкого выбора продукта.

В соответствии с изобретением установлено, что недостатков хорошо известных двух- или многостадийных способов полимеризации полиэтилена в попытке получить полиэтилен с многомодальным и/или широким молекулярно- массовым распределением для очень широкого выбора продукта можно избежать при использовании определенного вида комбинации трех последовательных реакторов, в каждом из которых осуществляется полимеризация этилена в определенных условиях.

Таким образом, изобретение относится к непрерывному способу получения полиэтиленовых композиций в присутствии каталитической системы, образованной полимеризующими этилен катализатором и сокатализатором, в многостадийной реакционной последовательности, которая включает жидкофазную и газофазную полимеризации. Способ согласно изобретению содержит, по крайней мере, одну реакционную последовательность, в которой на первой стадии этилен и, необязательно, водород и сомономер полимеризуются в реакторе с циркуляцией в среде низкокипящего углеводорода в присутствии полимеризующих этилен катализатора и сокатализатора, причем время пребывания и температура реакции являются такими, что пропорция полимера этилена, образующегося в реакторе, от конечного продукта составляет 1-20%, реакционная смесь, выходящая со стадии, поступает на вторую стадию, где полимеризация продолжается в реакторе с циркуляцией при добавлении этилена, водорода и, необязательно, инертного углеводорода, сомономеров и сокатализатора, причем время выдержки составляет не менее 10 мин, реакционная смесь удаляется из реактора с циркуляцией, и по крайней мере, значительная часть реакционной среды удаляется, и полимер поступает на третью стадию, где полимеризация завершается в газофазном реакторе в присутствии добавленных этилена и, необязательно, водорода, сомономеров и сокатализатора.

Таким образом, способ согласно изобретению, с одной точки зрения, может рассматриваться как состоящий из трехстадийной последовательности, образованной, один за другим, реактором с циркуляцией, реактором с циркуляцией и газофазным реактором, каждый из которых работает в определенных условиях. Этот вид трехстадийной последовательности и его преимущества не были описаны ни в какой ранней публикации в этой области.

Способ согласно изобретению может, с другой точки зрения, рассматриваться как состоящий из двухстадийного способа, состоящего из реактора с циркуляцией и одного или нескольких последовательных газофазных реакторов, поэтому питание реактора с циркуляцией содержит, кроме обычных инертного углеводорода, мономеров и водорода, также полимер этилена, который получается в отдельном реакторе с циркуляцией в определенных условиях и определенным образом.

Согласно изобретению установлено, что работа этого способа и свойства получающегося полимера могут быть дополнительно улучшены, когда полимер, полимеризованный в другом реакторе с циркуляцией в определенных условиях, подается в реактор с циркуляцией.

Способ согласно изобретению дает ряд преимуществ. Во-первых, способ дает высокую гибкость в получении полимеров с различным типом молекулярной структуры и путь регулирования продуктов для удовлетворения требований различных случаев применения. С помощью способа могут быть оптимизированы профили активности катализатора на различных стадиях реакции. Далее, с помощью способа могут быть оптимизированы морфологические свойства как продукта, подаваемого в газофазный реактор, так и конечного продукта. Использование реактора с циркуляцией делает возможными высокие производительности в короткое время пребывания благодаря хорошему теплопереносу и эффекту смешения, но распределение времени пребывания является широким. Обычно, как результат этого, часть катализатора высвобождается почти непрореагировавшей в газофазный реактор, где она образует продукт с очень большой молекулярной массой с такими проблемами, как, например, высокое содержание гелей. В способе согласно изобретению можно получить значительное сужение распределения времени пребывания полимерных частиц, что дает более гомогенные конечные продукты, поскольку полимерные частицы взаимодействуют на различных стадиях способа друг с другом более или менее одинаковым образом. Далее, в реакторе с циркуляцией, предшествующему газофазному реактору, полимерная фракция, имеющая очень высокий индекс расплава, может быть получена при использовании больших количеств водорода. Известные способы, с другой стороны, сталкиваются с эксплуатационными проблемами реактора с циркуляцией благодаря высокому содержанию водорода, вызывающему заметный рост содержания фракции очень мелких частиц, и дополнительные трудности в работе газофазного реактора и систем обработки продукта и ухудшения свойств конечного продукта. В способе согласно изобретению в реактор с циркуляцией второй стадии полимеризации, однако, подается полимерная фракция с относительно высокой молекулярной массой, поэтому в реакторе с циркуляцией второй стадии количество фракции очень мелких частиц увеличивается незначительно несмотря на получение на этой стадии фракции, имеющей высокий индекс расплава и низкую молекулярную массу. Существенным для оптимальной работы способа является то, что реактором первой стадии является, в частности, реактор с циркуляцией, и фракция продукта, имеющая наименьший объем, получается на первой стадии реакции. Эти и другие преимущества, даваемые способом, далее описываются в подробном описании способа.

Таким образом, первая стадия способа согласно изобретению является полимеризацией в реакторе с циркуляцией, где этилен полимеризуется в среде низкокипящего углеводорода в присутствии каталитической системы для полимеризации этилена. Характеристикой этой стадии является то, что условия реакции выбираются определенным образом для достижения определенных свойств продукта, и то, что вся реакционная суспензия подается в реактор с циркуляцией второй стадии полимеризации без отделения среды и мономеров или водорода.

Таким образом, реакционные условия, в частности, температурные условия и давление, время пребывания и, необязательно, количество водорода, которое должно быть подано, выбираются так, чтобы количество продукта, полученного в реакторе первой стадии, находилось в определенных пределах, и чтобы продукт имел определенные свойства.

Во-первых, существенным для этой стадии является то, что полимер получается в относительно небольшом количестве, то есть 1-20 мас.%, предпочтительно 5-15 мас.% от количества конечного продукта. Это делает возможным получить благоприятные условия для второй стадии полимеризации в реакторе с циркуляцией и дополнительно благодаря тому, что требуемый размер реактора ряда реакторов может быть значительно меньше, чем в последовательной полимеризации с циркуляцией. Дополнительно существенным является то, что реактором первой стадии является, в частности, реактор с циркуляцией, в результате чего транспортировка продукта в следующий реактор c циркуляцией может быть выполнена только на основе перепада давления, и нет необходимости в системах транспортировки продукта подобно тому, как, например, в случае, когда в качестве первого реактора используется газофазный реактор.

Во-вторых, является существенным то, что индекс расплава полимера, полученного в реакторе с циркуляцией первой стадии, является более низким, чем индекс расплава продукта, полученного в следующем реакторе с циркуляцией. Это может быть достигнуто хорошо известным способом при ограничении количества подаваемого водорода в реактор, если вообще он имеется. Это является особенным преимуществом в том случае, когда в реакторе с циркуляцией второй стадии способа используются очень большие количества водорода, что возможно согласно способу финского патента FI 86867, в котором получается продукт, имеющий очень высокий индекс расплава и низкую молекулярную массу. Этот вид полимера является относительно хрупким, и отсюда в реакторе с циркуляцией второй стадии полимеризации может быть получено более высокое количество фракций очень мелких частиц, чем желательно, что является вредным для работы газофазного реактора и работы системы обработки продукта. В способе согласно изобретению эти недостатки, таким образом, исключаются тем, что в реакторе с циркуляцией первой стадии получается полимер, имеющий индекс расплава ниже, чем индекс расплава полимера, полученного в последнем реакторе с циркуляцией. Этот вид полимера лучше содержится вместе и дает меньше фракции очень мелких частиц, и при подаче этого полимера в последний реактор с циркуляцией полимеризация продолжается без количества мелких частиц, растущих слишком быстро, с точки зрения последних стадий способа.

Таким образом, на первой стадии реакции реакционные условия выбираются так, что индекс расплава I2 полученного полимера составляет между 0,01 и 50, преимущественно, между 0,05 и 10. Это может быть выражено согласно изобретению также так, что молекулярная масса полимера находится в определенных пределах. Согласно изобретению молекулярная масса полимера, полученного в первом реакторе с циркуляцией, составляет не менее 25% молекулярной массы конечного продукта, но почти в 5 раз больше, чем молекулярная масса конечного продукта. Преимущественно, в реакторе с циркуляцией первой стадии получается полимер, имеющий молекулярную массу между 150000 и 600000 и плотность между 920 и 975 кг/м3, преимущественно более 940 кг/м3.

В реакторе с циркуляцией первой стадии можно, однако, получить полимер этилена, имеющий добавленное в реакцию полимеризации в качестве сомономера небольшое количество C4-8-альфа-олефина для того, чтобы получить плотность компонента в интервале 920-950 кг/м3, предпочтительно в интервале 920-945 кг/м3. Этот вид сополимера, добавленного к частичной стадии, образованной из реактора с циркуляцией второй стадии газофазного реактора третьей стадии, будет влиять, преимущественно, на распределение сомономера и молекулярно-массовое распределение конечного продукта, поэтому свойства стойкости к растрескиванию конечного продукта будут особенно улучшены. Этот вид конечного продукта является превосходным, например, для цели получения трубчатой продукции.

Сомономером, используемым для получения сополимера, может быть любой C4-8-альфа-олефин или их смеси. Рассматриваемый сомономер может быть выбран из группы, состоящей из 1-бутена, 1-гексена, 4-метил-1-пентена, 1-октена или их смесей. Количество сомономера в сополимере может быть выбрано в интервале 0,5-10 мас.%.

Реакционное давление в реакторе с циркуляцией первой стадии выбирается, предпочтительно, таким, чтобы быть выше, чем в последнем реакторе с циркуляцией. Таким образом, удаление продукта из реактора с циркуляцией является легким, насколько возможно, потому что реакционная смесь в целом будет выводиться к последнему реактору с циркуляцией от более высокого давления к более низкому давлению. Таким образом, реакционное давление может быть выбрано в относительно больших пределах, например, между 4000 и 9000 кПа, предпочтительно, между 5000 и 7000 кПа, однако при условии, что давление является выше, чем в следующем реакторе с циркуляцией. Выведение к следующему реактору с циркуляцией может происходить периодически или непрерывно.

Реакционная температура также может быть выбрана в относительно большом интервале, однако, принимая во внимание ограничения относительно свойств продукта и количества продукта.

Более низкие температуры используются, преимущественно, в первом реакторе с циркуляцией, чем в реакторе с циркуляцией второй стадии, так что можно поддерживать активность катализатора при требуемых значениях. Таким образом, можно выбрать реакционную температуру в первом реакторе с циркуляцией в интервале 20-100oC, преимущественно, в интервале 40-80oC. Время пребывания полимера в реакторе может быть выбрано между 10 мин и 2 ч, предпочтительно, между 0,5 и 1 ч.

В реакторе с циркуляцией первой стадии можно использовать в качестве катализатора любой катализатор, пригодный для получения этиленовых полимеров. Такими являются, например, катализаторы Циглера, которые содержат переходный металл из групп IV, V или VI Периодической системы элементов, вместе с сокатализаторами, обычно, с композициями алкилалюминия. Рекомендуемым переходным металлом является титан, и катализаторы могут быть нанесены, например, на неорганическую подложку, подобную двуокиси кремния, окиси алюминия или двуокиси кремния - окиси алюминия. В качестве катализаторов можно использовать новые виды металлоценовых катализаторов вместе с сокатализаторами или без них.

Далее рекомендуется, чтобы все количество катализатора в способе подавалось в реактор с циркуляцией из реактора первой стадии полимеризации, поэтому избыточные катализаторы не подаются в реактор с циркуляцией второй стадии и следующий газофазный реактор. Вместо этого можно подавать сокатализатор либо только в предшествующий реактор с циркуляцией, либо в последние реакторы, и сокатализаторы, подаваемые в различные реакторы, не должны быть одинаковыми. Катализатор и сокатализатор могут подаваться в реактор с циркуляцией либо отдельно, либо вместе.

Низкокипящий инертный углеводород подается в реактор с циркуляцией в качестве среды полимеризации. Примерами соответствующих углеводородов являются алифатические углеводороды, например, пропан, бутан, пентан и гексан. Предпочтительными углеводородами являются, в частности, пропан и изобутан. Также можно использовать смесь одного или более углеводородов, указанных выше. Полимерная суспензия в инертном углеводороде, полученная в реакторе с циркуляцией, подается без отделения инертных компонентов и мономеров периодически или непрерывно непосредственно в последний реактор с циркуляцией, который работает при более низком давлении, чем предыдущий реактор с циркуляцией. В некоторых случаях может быть полезным, если перед подачей в реактор с циркуляцией второй стадии, по крайней мере, часть реакционной среды, как возможно, водород или используемый сомономер, удаляется перед подачей в реактор с циркуляцией второй стадии.

Согласно изобретению вторая и третья стадии способа образуют вместе частичную стадию, которая состоит из реактора с циркуляцией и последовательных одного или нескольких газофазных реакторов согласно финскому патенту FI 86867. На этой частичной стадии получается полимер этилена, имеющий бимодальное и/или широкое молекулярно-массовое распределение, так что в реакторе с циркуляцией получается фракция полиэтилена, имеющая низкую молекулярную массу, а в газофазном реакторе (или реакторах) - фракция, имеющая высокую молекулярную массу.

Таким образом, в реактор с циркуляцией второй стадии подается реакционная смесь из первого реактора с циркуляцией, содержащая активный катализатор и сокатализатор, инертную среду, мономер и, необязательно, водород. Кроме того, в этот реактор подается свежий мономер, водород, необязательно, сомономер и, необязательно, сокатализатор. Реактор с циркуляцией может быть традиционного типа, включающий средство подачи различных компонентов питания в реактор, средство циркулирования полимер-углеводородной суспензии через реактор, средство теплопереноса для удаления полимеризационного тепла и средство удаления полимерной суспензии из реактора и подачи в следующий газофазный реактор.

В качестве полимеризационной среды используется, преимущественно, тот же самый углеводород, что и в реакторе с циркуляцией второй стадии, но необязательно. Очень подходящими альтернативными средствами являются, среди других, пропан и бутан, особенно пропан.

Реакционная смесь, состоящая из реакционной смеси из реактора с циркуляцией первой стадии вместе с добавленными свежим мономером, водородом, необязательно, сомономером и сокатализатором, непрерывно циркулирует через реактор, поэтому получается больше суспензии полиэтилена в виде частиц в углеводородной среде. Условия реактора с циркуляцией выбираются так, что не менее 20 мас. %, но предпочтительно 40-90 мас.% всей продукции полимеризуется во втором реакторе с циркуляцией. Температура может выбираться в интервале 75-110oC, преимущественно, в интервале 85-100oC. Давление в реакторе выбирается в пределах 4000-9000 кПа, предпочтительно, в пределах 5000-6500 кПа, однако при условии, что реакционное давление будет ниже давления предыдущего реактора с циркуляцией. Время пребывания должно быть не менее 10 мин, но, предпочтительно, находится в пределах 1-2 ч. Молекулярное отношение водорода к этилену выбирается в зависимости от качества желаемого конечного продукта, но при получении бимодального или тримодального полиэтилена оно будет находиться в пределах 0,1-1.

Особые преимущества получаются, как указано в финском патенте FI 86867, если в качестве инертного углеводорода используется пропан, и реакция проводится в условиях, когда температура и давление являются выше эквивалентных критических точек реакционной смеси, которая состоит из этилена, пропана, водорода и возможно сомономера, но температура, однако, является ниже точки плавления получаемого полимера. Вот почему температура в реакторе с циркуляцией составляет, предпочтительно, между 95 и 110oC, а давление между 6000 и 9000 кПа.

При использовании суперкритической пропановой фазы можно использовать более высокие концентрации водорода, чем можно было бы в докритических условиях. Растворимость продукта является меньшей, и отделение углеводорода (пропана) и водорода посредством технологии быстрого испарения является более легким. К тому же, даже если используются очень высокие концентрации водорода, количество фракции очень мелких частиц, появляющейся в этом реакторе с циркуляцией, является более низким, потому что в реакторе продолжается полимеризация продукта, полученного в первом реакторе с циркуляцией, и имеется лучшая согласованность.

В этом реакторе с циркуляцией получается низкомолекулярная фракция, имеющая, предпочтительно, молекулярную массу 5000-50000, молекулярно-массовое распределение MwMn между 2,5 и 9 и индекс расплава I2 между 10 и 2000 г/10 мин. Более предпочтительно, весь этот компонент имеет относительно высокую плотность, предпочтительно, между 950 и 980 кг/м3, и высокий индекс расплава I2, предпочтительно, между 150 и 1500. В частности, при использовании пропана в качестве инертного углеводорода в этом реакторе с циркуляцией и при проведении полимеризации в суперкритических условиях в реакторе с циркуляцией можно получить продукт, имеющий очень высокий индекс расплава. Вследствие предшествующей полимеризации с циркуляцией согласно изобретению индекс расплава может увеличиться до очень высокого уровня без вышеуказанных эксплуатационных проблем реактора и недостатков морфологии в конечном продукте. Пропорция продукта от конечного продукта, выводимого из газофазного реактора или последнего газофазного реактора, составляет, преимущественно 40-80%.

Реакционная смесь выводится из этого реактора с циркуляцией либо непрерывно, либо периодически обычным способом. Инертная углеводородная смесь, избыточный мономер и водород выводятся из полимерных частиц традиционным способом, например, технологией быстрого испарения, и они могут быть рециркулированы либо в тот же реактор с циркуляцией, либо в предыдущий реактор с циркуляцией.

Концентрированная полимерная смесь затем подается в газофазный реактор. Этот реактор может быть обычным реактором с псевдоожиженным слоем, хотя могут быть использованы другие типы газофазных реакторов. В реакторе с псевдоожиженным слоем слой состоит из образованных и растущих полимерных частиц, а также из еще активного катализатора, поступающего вместе с полимерной фракцией. Слой поддерживается в псевдоожиженном состоянии введением газообразных компонентов, например этилена, с такой скоростью потока, которая заставляет частицы действовать как жидкость. Псевдоожижающий газ может также содержать инертные газы-носители, например азот, а также водород в качестве модификатора.

В слой можно также вводить инертный углеводородный разбавитель, такой как пропан. В таком случае разбавитель может вводиться в виде жидкости или газа, или в виде того и другого. Добавление жидкости или газа может производиться в нижнюю часть газофазного реактора или прямо в полимерный слой. В последнем варианте можно применять смешивающие устройства, такие как смеситель согласно заявке на финский патент 933073. В этой публикации рассматривается смешивающее устройство для реакторов с псевдоожиженным слоем, где, по крайней мере, часть псевдоожиженного газа вводится в реактор через канал в смесителе. Этим способом можно вводить в полимерный слой углеводороды также в жидкой форме, используя поэтому их охлаждающий эффект.

Используемый газофазный реактор может работать в температурном интервале между 60 и 115oC, предпочтительно, между 70 и 115oC, при реакционном давлении между 1000 и 2500 кПа и парциальном давлении этилена между 200 и 2000 кПа. Мольное отношение водорода к этилену является, преимущественно, более низким, чем в реакторе с циркуляцией, например, между 0 и 10 мол.%.

Продукт, выходящий из газофазного реактора, таким образом, содержит фракции, идущие из реакторов с циркуляцией первой и второй стадий. Фракция, образованная в газофазном реакторе, имеет расчетную молекулярную массу Mw между 300000 и 900000 и молекулярно-массовое распределение между 4,5 и 12. Пропорция этой фракции от всего конечного продукта, предпочтительно, составляет между 59 и 40 мас.%. Расчетная молекулярная масса получается, например, расчетом с помощью гельпроникающей хроматографии с определением молекулярно-массовых распределений для фракций, полученных в реакторе с циркуляцией, и в конечном продукте.

Способ согласно изобретению не ограничивается только вариантом, в котором имеется только один газофазный реактор в описанном выше способе. При необходимости для свойств этого продукта или регулирования процесса могут иметься последовательно в ряд два или более газофазных реакторов.

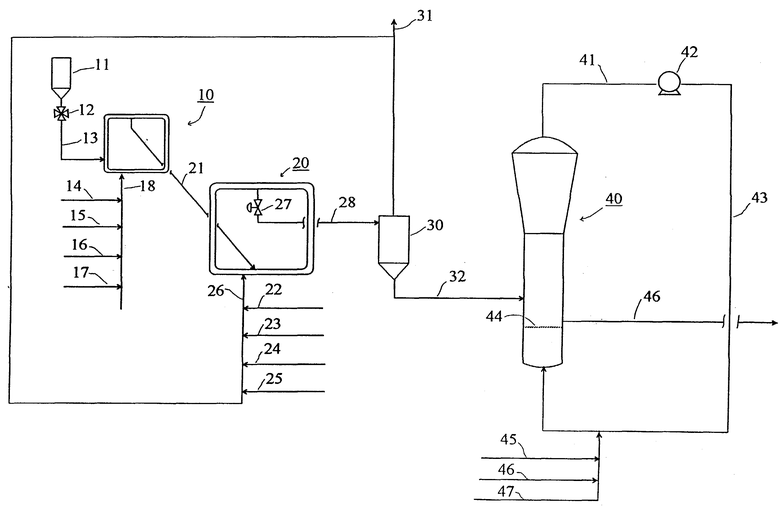

Способ согласно изобретению будет описан далее более подробно со ссылкой на чертеж, на котором представлена принципиальная технологическая схема способа согласно изобретению. Реактор с циркуляцией первой стадии полимеризации обозначен цифрой 10. Катализатор из емкости катализатора 11 подается по линии подачи катализатора 13 с помощью питателя 12 в реактор с циркуляцией 10. Этилен по линии 14, низкокипящая инертная углеводородная среда по линии 15, необязательно водород по линии 16 и необязательно сомономер по линии 17 подаются в реактор с циркуляцией 10 по линии 18. Сокатализатор может подаваться либо по линии 13 вместе с катализатором, либо отдельно, например, по линии 18. В реакторе с циркуляцией 10 реакционная смесь циркулирует с помощью соответствующего циркулирующего устройства (на показано), и одновременно полимеризационное тепло отводится охлаждением реактора или реакционной смеси с помощью охлаждающей системы (не показано).

Из реактора с циркуляцией 10 полимер-углеводородная смесь выводится, предпочтительно, непосредственно в реактор с циркуляцией второй стадии 20 по линии 21 или, необязательно, с помощью периодически действующего клапана (не показано). В реакторе с циркуляцией 20 полимеризация продолжается при добавлении разбавителя по линии 22, этилена по линии 23, водорода по линии 24 и необязательно сомономера по линии 25 через линию 26. В реактор с циркуляцией 20 может также добавляться необязательно сокатализатор обычным путем (не показано).

Из реактора с циркуляцией 20 полимер-углеводородная смесь подается через один или несколько выпускных клапанов 27 и линию транспортирования продукта 28 в испарительный сепаратор 30. Углеводородная среда удаляется из полимерных частиц, остаточный мономер и водород выводятся из испарительного сепаратора 30 либо по линии 31 в регенерирующее устройство (не показано), либо обратно в реактор с циркуляцией 20 по линии 26. Полимерные частицы выводятся из испарительного сепаратора 30 по выводящей линии 32 в газофазный реактор 40.

В нижней части газофазного реактора 40 имеется слой, состоящий из полимерных частиц, которые поддерживаются в псевдоожиженном состоянии обычным образом при циркуляции газов, удаляемых из верхней части реактора, через компрессор 42 и теплообменник (не показано) в нижнюю часть реактора 40 обычным путем. Реактор, преимущественно, но необязательно, оборудуется смесителем (не показано). В нижнюю часть реактора могут быть подведены хорошо известным способом этилен по линии 45, необязательно сомономер по линии 46 и водород по линии 47. Продукт выводится из реактора 40 непрерывно или периодически по транспортирующей линии 46 в систему извлечения (не показано).

Изобретение дополнительно иллюстрируется следующими примерами. Во всех примерах катализатор получается в соответствии с заявкой на финский патент 942949. В качестве сокатализатора используется триэтилалюминий.

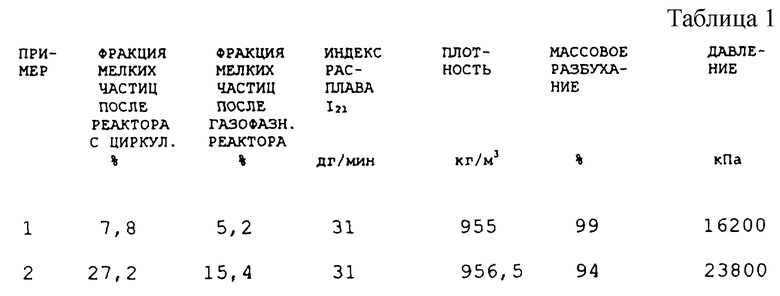

Первые два примера показывают, как способ изобретения улучшает характеристики способа (меньше фракций очень мелких частиц), а также характеристики материала для материала, перерабатываемого пневмоформованием (улучшенный баланс массовое разбухание-перерабатываемость).

Пример 1

В реактор с циркуляцией, имеющий объем 50 см3 и работающий при температуре 60oC, подается 2,7 кг/ч этилена, 490 г/ч 1-бутена, 0,5 г/ч водорода и 27 кг/ч пропана. Катализатор на подложке из окиси кремния вводится со скоростью 18 г/ч. В качестве сокатализатора используют триэтиламин. Полимер выводится со скоростью 1,7 кг/ч. Полимерная суспензия, выходящая из первого реактора с циркуляцией, поступает в другой реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 95oC. В реактор дополнительно вводится 30 кг/ч этилена, 67 г/ч водорода и 28 кг/ч пропана. Полиэтилен выводится из реактора со скоростью 28 кг/ч. Индекс расплава материала после первого реактора равен 5-35 г/10 мин. После второго реактора с циркуляцией образуется 7,8% фракции полимерных частиц, имеющих диаметр менее 100 мкм. Индекс расплава материала после второго реактора равен 300-800 г/10 мин. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 75oC. Давление в реакторах с циркуляцией равно 6000-6600 кПа. В газофазный реактор также вводится 48 кг/ч этилена, 1,7 кг/ч 1-бутена и 107 г/ч водорода. Всего из газофазного реактора выводится 60 кг/ч полимера, имеющего плотность 955 кг/м3 и индекс расплава I21 31 дг/мин. После газофазного реактора имеется 5,2% фракции полимерных частиц, имеющих диаметр менее 100 мкм. Образец полимера гранулируется и перерабатывается пневмоформованием в бутылки. Массовое разбухание бутылок равняется 99% по сравнению с промышленным материалом-аналогом. Количество гелей является низким, и в процессе пневмоформования бутылок обнаруживаются незначительные нерегулярности потока расплава. Материал легко перерабатывается, на что указывается низким давлением пневмоформовочной машины, которое равняется 16200 кПа.

Пример 2 (сравнительный)

В реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 95oC, подается 29 кг/ч этилена, 26 кг/ч пропана и водород так, чтобы его отношение к этилену в реакционной смеси было 298 мол/кмол. Катализатор на подложке из окиси кремния вводится со скоростью 8,5 г/ч. В качестве сокатализатора используют триэтиламин. Полиэтилен выводится из реактора со скоростью 27 кг/ч. После второго реактора с циркуляцией фракция полимерных частиц, имеющих диаметр менее 100 мкм, равняется 27,2%. Давление в реакторах с циркуляцией равно 6000-6600 кПа. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 75oC. В реактор также вводится 45 кг/ч этилена, 0,9 кг/ч 1-бутена и 65 г/ч водорода. В итоге из газофазного реактора выводится 63 кг/ч полимера, имеющего плотность 956,5 кг/м3 и индекс расплава I21 31 дг/мин. После газофазного реактора имеется 15,4% фракции полимерных частиц с диаметром менее 100 мкм. Образец полимера гранулируется и перерабатывается пневмоформованием в бутылки. Массовое разбухание бутылок равняется 94% по сравнению с промышленным материалом-аналогом. Количество гелей является низким. Однако материал является трудным для переработки, о чем указывается высоким давлением в пневмоформовочной машине (23800 кПа) (см. табл. 1).

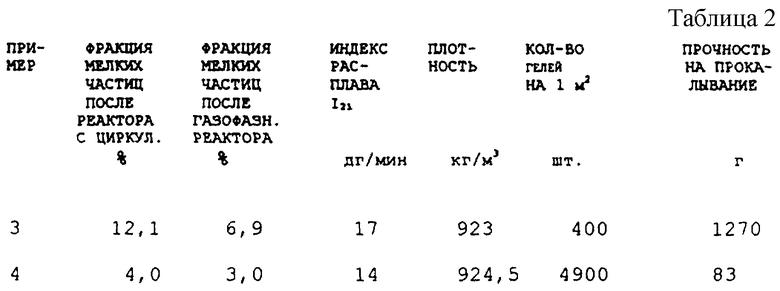

В примерах 3 и 4 показано, как пленочные свойства (гели, механические свойства) и перерабатываемость (стабильность прогона) могут быть улучшены при использовании способа изобретения.

Пример 3

В реактор с циркуляцией, имеющий объем 50 см3 и работающий при температуре 60oC, подается 2,2 кг/ч этилена, 431 г/ч 1-бутена, 0,2 г/ч водорода и 28 кг/ч пропана. Катализатор на подложке из окиси кремния подается со скоростью 6,5 г/ч. В качестве сокатализатора используют триэтиламин. Полимер выводится непрерывно со скоростью 1,4 кг/ч. Индекс расплава материала после первого реактора равен 5-35 г/10 мин. Полимерная суспензия, выведенная из первого реактора с циркуляцией, вводится в другой реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 85oC. Во второй реактор с циркуляцией дополнительно вводится 33 кг/ч этилена, 87 г/ч водорода, 4,6 кг/ч 1-бутена и 42 кг/ч пропана. Индекс расплава материала после второго реактора равен 300-800 г/10 мин. Полиэтилен выводится из реактора со скоростью 31 кг/ч. Давление в реакторах с циркуляцией равно 6000-6600 кПа. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 75oC. В реактор также подается 49 кг/ч этилена, 17 кг/ч 1-бутена и 3,4 г/ч водорода. Из газофазного реактора выводится 70 кг/ч полимера, имеющего плотность 923 кг/м3 и индекс расплава I21 17 дг/мин. Способ является очень стабильным, и прогон трех недель осуществляется без трудностей. Полимер гранулируется и перерабатывается экструзией с раздувом в 25-мкм пленку на пилотной пленочной линии. Материал легко перерабатывается, и количество гелей является низким. Полученная экструзией с раздувом пленка характеризуется прочностью на прокалывание 1270 г.

Пример 4 (сравнительный)

В реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 80oC, подается 23 кг/ч этилена, 4,6 кг/ч 1-бутена, 29 г/ч водорода и 29 кг/ч пропана. Катализатор полимеризации на подложке из окиси кремния подается со скоростью 8,5 г/ч. В качестве сокатализатора используют триэтиламин. Полимер выводится со скоростью 22 кг/ч. Давление в реакторах с циркуляцией равно 6000-6600 кПа. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 70oC. В реактор также вводится 37,5 кг/ч этилена, 14 кг/ч 1-бутена и 7,5 г/ч водорода. Из газофазного реактора выводится 49 кг/ч полимера, имеющего плотность 924,5 кг/м3 и индекс расплава I21 14 дг/мин. Большую часть времени способ является стабильным. В частности, имеется несколько отказов в ходе прогона при транспортировке полимера из реактора с циркуляцией в газофазный реактор. Полимер гранулируется и перерабатывается экструзией с раздувом в 25-мкм пленку на пилотной пленочной линии. Количество гелей является очень высоким (4900 на 1 м2). Прочность на прокалывание равняется 83 г (см. табл. 2).

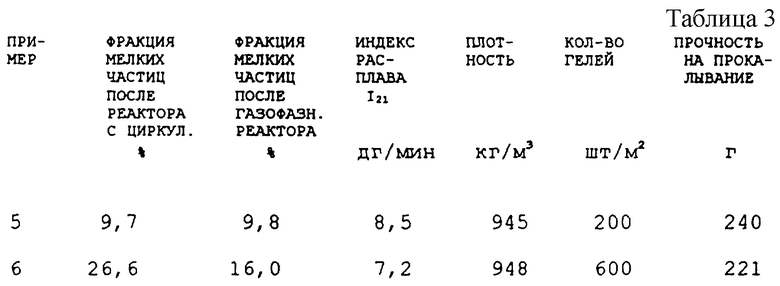

Примерами 5 и 6 иллюстрируется, как улучшается работа способа (меньше фракции очень мелких частиц), а количество гелей в продукте снижается при использовании расположения способа изобретения. Кроме того, сохраняются хорошие механические свойства пленки, полученной комбинацией способа с циркуляцией и газофазного способа.

Пример 5

В реактор с циркуляцией, имеющий объем 50 см3 и работающий при температуре 60oC, подается 2,3 кг/ч этилена, 430 г/ч 1-бутена, 0,7 г/ч водорода и 22 кг/ч пропана. Катализатор на подложке из окиси кремния вводится со скоростью 11,5 г/ч. В качестве сокатализатора используют триэтиламин. Полимер выводится непрерывно со скоростью 1,5 кг/ч. Индекс расплава материала после первого реактора равен 5-35 г/10 мин. Полимерная суспензия, выводимая из первого реактора с циркуляцией, вводится в другой реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 95oC. В реактор дополнительно вводится 31 кг/ч этилена, 89 г/ч водорода и 28 кг/ч пропана. Полиэтилен выводится из реактора со скоростью 27 кг/ч. После второго реактора с циркуляцией фракция полимерных частиц, имеющих диаметр менее 100 мкм, равняется 9,7%. Индекс расплава материала после второго реактора равен 300-800 г/10 мин. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 75oC. В реактор также вводится 57 кг/ч этилена, 7 кг/ч 1-бутена и 28 г/ч водорода. В итоге из газофазного реактора выводится 69 кг/ч полимера, имеющего плотность 945 кг/м3 и индекс расплава I21 8,5 дг/мин. После газофазного реактора фракция полимерных частиц с диаметром менее 100 мкм равняется 9,8%. Полимер гранулируется и перерабатывается экструзией с раздувом в пленку. Прочность на прокалывание пленки равняется 240 г, а содержание гелей в пленке равняется приблизительно 200 гелей/м2.

Пример 6 (сравнительный)

В реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 95oC, подается 26 кг/ч этилена, 38 г/ч водорода и 38 кг/ч пропана. Катализатор на подложке из окиси кремния вводится со скоростью 12,5 г/ч. В качестве сокатализатора используют триэтиламин. Полимер выводится из реактора со скоростью 24 кг/ч. После реактора с циркуляцией имеется фракция полимерных частиц, имеющих диаметр менее 100 мкм, - 26,6%. Давление в реакторах с циркуляцией равно 6000-6600 кПа. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 75oC. В реактор также вводится 45 кг/ч этилена, 4 кг/ч 1-бутена и 24 г/ч водорода. В итоге из газофазного реактора выводится 61 кг/ч полимера, имеющего плотность 948 кг/м3 и индекс расплава I21 7,2 дг/мин. После газофазного реактора имеется 16,0% фракции полимерных частиц, имеющих диаметр менее 100 мкм. Полимер гранулируется и перерабатывается в пленку экструзией с раздувом. Прочность на прокалывание пленки равняется 221 г, а содержание гелей в пленке равняется приблизительно 600 гелей/м2 (см. табл. 3).

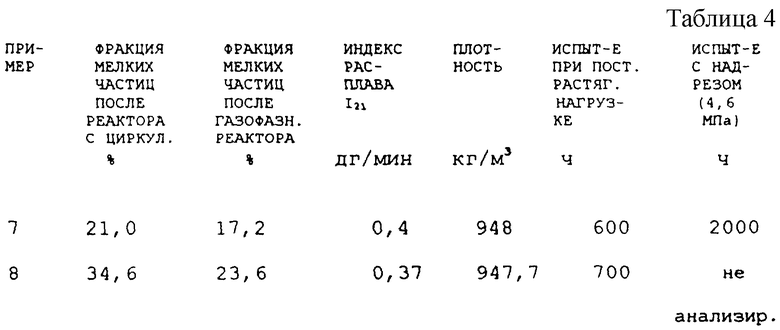

Примерами 7 и 8 иллюстрируется, как при использовании способа изобретения улучшаются характеристики способа (меньше фракции очень мелких частиц). В то же самое время очень хорошие механические характеристики материала трубы, полученного комбинацией циркуляционного-газофазного способа, снижаются только незначительно.

Пример 7

В реактор с циркуляцией, имеющий объем 50 см3 и работающий при температуре 70oC, подается 1,5 кг/ч этилена, 80 г/ч 1-бутена, 0,7 г/ч водорода и 27 кг/ч пропана. Катализатор на подложке из окиси кремния подается со скоростью 15 г/ч. В качестве сокатализатора используют триэтиламин. Полимер выводится со скоростью 0,9 кг/ч. Индекс расплава материала после первого реактора равен 5-35 г/10 мин. Полимерная суспензия, выводимая из первого реактора с циркуляцией, вводится в другой реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 95oC. В реактор дополнительно вводится 32 кг/ч этилена, 75 г/ч водорода и 34 кг/ч пропана. Полиэтилен выводится из реактора со скоростью 29 кг/ч. После второго реактора с циркуляцией имеется 21% фракции полимерных частиц, имеющих диаметр менее 100 мкм. Индекс расплава материала после второго реактора равен 300-800 г/10 мин. Давление в реакторах с циркуляцией равно 6000-6600 кПа. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 75oC. В реактор также вводится 41 кг/ч этилена, 2,6 кг/ч 1-бутена и 38 г/ч водорода. В итоге из газофазного реактора выводится 59 кг/ч полимера, имеющего плотность 948 кг/м3 и индекс расплава I5 0,4 дг/мин. После газофазного реактора фракция полимерных частиц с диаметром менее 100 мкм равняется 17,2%. Полимер гранулируется и перерабатывается в трубку. В результате испытании с надрезом при 4,6 МПа получается значение свыше 2000 ч. В результате испытаний при постоянной растягивающей нагрузке получается результат, показывающий разрушение после 600 ч (для сравнения результат для коммерчески доступного материала-аналога оказывается равным 350 ч при таком же испытании).

Пример 8 (сравнительный)

В реактор с циркуляцией, имеющий объем 500 см3 и работающий при температуре 95oC, подается 32 кг/ч этилена, 60 г/ч водорода и 48 кг/ч пропана. Катализатор на подложке из окиси кремния вводится со скоростью 8,7 г/ч. В качестве сокатализатора используют триэтиламин. Полиэтилен выводится из реактора со скоростью 31 кг/ч. После реактора с циркуляцией имеется 34,6% фракции полимерных частиц, имеющих диаметр менее 100 мкм. Давление в реакторах с циркуляцией равно 6000-6600 кПа. Углеводороды удаляются из полимера, который подается в газофазный реактор, работающий при температуре 75oC. В реактор также вводится 47 кг/ч этилена, 2,7 кг/ч 1-бутена и 15 г/ч водорода. В итоге из газофазного реактора выводится 63 кг/ч полимера, имеющего плотность 947,7 кг/м3 и индекс расплава I5 0,37 дг/мин. После газофазного реактора фракция полимерных частиц, имеющих диаметр менее 100 мкм, равняется 23,6%. Полимер гранулируется и перерабатывается в трубку. После испытаний при постоянной растягивающей нагрузке получается результат, показывающий отсутствие разрыва после 700 ч (см. табл. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2147310C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАСТАНИЯ В ПОЛИМЕРИЗАЦИОННЫХ РЕАКТОРАХ | 1995 |

|

RU2165436C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ | 1996 |

|

RU2137788C1 |

| МНОГОМОДАЛЬНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ТРУБ И ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 1999 |

|

RU2223987C2 |

| ПРОКАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРОВ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 1995 |

|

RU2126421C1 |

| КОМПОЗИЦИЯ ПРОПИЛЕНОВОГО СТАТИСТИЧЕСКОГО СОПОЛИМЕРА ДЛЯ ТРУБНЫХ ПРИМЕНЕНИЙ | 2014 |

|

RU2627360C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 2003 |

|

RU2285013C2 |

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| ВОЗДУХОПРОНИЦАЕМЫЕ ПЛЕНКИ | 2003 |

|

RU2299219C2 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ ДЛЯ ПРИМЕНЕНИЯ В ТРУБАХ | 2014 |

|

RU2626395C2 |

Описывается способ получения полимеров этилена в присутствии каталитической системы из этиленполимеризующих катализатора и сокатализатора в многостадийной реакционной последовательности, состоящей из последовательных жидкофазной и газофазной полимеризации, включающей, по крайней мере, одну непрерывную реакционную последовательность, в которой на первой стадии этилен и, необязательно, водород и сомономер полимеризуют в реакторе с циркуляцией в среде низкокипящего углеводорода в присутствии этиленполимеризующих катализатора и сокатализатора при температуре 75-100°С в течение, по крайней мере, 10 мин, затем реакционную смесь выводят из реактора с циркуляцией, по крайней мере, значительную часть реакционной среды удаляют и полимер поступает на конечную стадию, где полимеризацию осуществляют в газофазном реакторе в присутствии добавленных этилена и, необязательно, водорода, сомономеров и сокатализаторов. На первой стадии время пребывания и реакционную температуру выбирают так, что часть полимера этилена, полученного в реакторе с циркуляцией на первой стадии полимеризации, от конечного продукта способа составляет 1-20 мас.%, реакционная смесь, выведенная с первой стадии, дополнительно поступает на вторую стадию, полимеризацию продолжают в реакторе с циркуляцией при добавлении этилена, водорода и, необязательно, инертного углеводорода, сомономеров и сокатализатора, где время пребывания составляет не менее 10 мин, причем в реакторе с циркуляцией указанной первой стадии полимеризации индекс расплава полученного полимера ниже индекса расплава полимера, полученного в реакторе с циркуляцией второй стадии реакции полимеризации, отношение молекулярной массы полимера этилена, полученного на первой стадии полимеризации, к молекулярной массе конечного продукта, выводимого с указанной конечной стадии полимеризации, составляет 0,25-5, и на первой стадии полимеризации условия полимеризации выбирают так, что индекс расплава I2 полученного полимера этилена составляет между 0,01-50, а на второй стадии полимеризации индекс расплава I2 составляет 10-2000. Технический результат - упрощение процесса и улучшение качества целевого продукта. 8 з.п. ф-лы, 1 ил., 4 табл.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| EP 0 580 930 A1, 02.02.1994 | |||

| Шеститрубный элемент пароперегревателя для котлов с жаровыми и прогарными трубами | 1918 |

|

SU678A1 |

Авторы

Даты

2001-01-10—Публикация

1995-12-08—Подача