Изобретение относится к прокаталитическому компоненту каталитической композиции Циглер - Натта, пригодной для производства полимеров этилена. Композиция включает смесь, состоящую из атомов металла III группы (13), хлора, магния и титана, нанесенных на частицы неорганического носителя. Изобретение относится также к способу его получения и применения.

Этилен, один или вместе с другими ненасыщенными олефиновыми мономерами, может быть полимеризован в присутствии составного катализатора, имеющего два компонента: соединение переходного металла 4 - 6 группы Периодической системы элементов (Hubbard,IUPAC 1970), который часто называется прокатализатором, и соединение металла 1 - 3 группы Периодической системы элементов, т.н. сокатализатор. Катализатор Циглер-Натта был далее усовершенствован путем помещения прокатализатора на более или менее инертные частицы носителя и путем введения в него на стадии его приготовления различных добавок, среди которых соединения - доноры электронов. Эти соединения улучшают эффективность полимеризующего катализатора, длительность его использования и другие свойства каталитической смеси, и прежде всего свойства полимера, получаемого с помощью этой смеси катализаторов.

При образовании этиленовых и других полимеров получаются не одинаковые по молекулярному весу молекулы, а их смесь с узким или широким распределением по молекулярным весам. Могут быть определены различные средние молекулярные веса в полимерной смеси для описания наиболее общего молекулярного веса путем определения максимума распределения и некоторых индексов для характеристики ширины распределения. Для регулирования молекулярного веса в реакции полимеризации можно добавлять соединение, называемое агентом передачи цепи. Для получения полимерных продуктов с различными молекулярными весами в полимеризационную реакцию нужно ввести различные количества агента, контролирующего молекулярный вес. Наиболее обычным и предпочтительным агентом передачи цепи является водород, потому что в растущей цепи не остается посторонних атомов или групп, которые могли бы вызвать помехи в процессе полимеризации, или придать нежелательные свойства полимерному продукту.

Легкость изменения молекулярного веса получаемого полимера в зависимости от количества водорода, или т.н. изменение водородной чувствительности, сильно зависит от состава катализатора. Проблема обычно состоит в том, что при производстве полиэтилена полимеризационная активность некоторых катализаторов при получении полимеров с высоким молекулярным весом выше, обычно во много раз, и даже в десять раз выше, чем при получении полимеров с низким молекулярным весом.

Это отсутствие баланса каталитической активности является общим недостатком всех известных катализаторов. Дисбаланс проявляется тогда, когда, при использовании известных катализаторов, происходит резкое падение продуктивности катализатора при переходе от условий полимеризации, дающих полимеры с высоким молекулярным весом (низкая текучесть расплава), к условиям полимеризации, дающим полимеры с низким молекулярным весом (высокая текучесть расплава). Даже если такого рода коммерческий катализатор имеет вполне хорошую производительность в случае полимера с величиной текучести расплава MFR, равной 1 (MFR 1, определенная по стандарту ISO 1133), при переходе к полимеру с MFR 500 остается только 10% от производительности катализатора. Таким образом, желательно получить каталитическую систему, имеющую высокую активность независимо от молярной массы образующегося полимера.

Согласно изобретению предложен новый прокатализатор, с помощью которого могут быть получены с равной и высокой активностью этиленовые гомополимеры или сополимеры с низким или высоким молекулярным весом. Независимо от введенного в полимеризационный реактор водорода, может быть достигнут баланс активности в обоих случаях при использовании прокатализатора по п. 1 формулы изобретения.

Уникальные свойства катализатора, согласно изобретению, заключаются в его хорошем балансе активности в очень широком диапазоне значений парциальных давлений водорода, используемых при полимеризации для регулирования молярной массы. Таким образом, возможно проводить полимеризацию этилена с этим новым катализатором при высокой и при низкой текучести расплава и все же получать при этом высокие производительности. Такой баланс МЕД/активности делает этот катализатор универсально пригодным для большинства типов полиэтиленовых смол во всех полимеризационных процессах, использующих гетерогенную каталитическую систему.

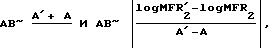

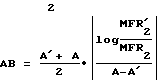

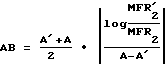

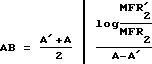

Изобретение решает задачу одновременно получить максимальную каталитическую активность и ее независимость от давления полимеризационного водорода, т.е. от скорости течения расплава полимера путем выбора соответствующего баланса активностей. Баланс активностей AB может быть определен как

что дает

где

A - полимеризационная активность в единицах кг ПЭ /г катализатора•час,

MFR2 - скорость течения расплава в г/мин при нагрузке 2,16 кг по стандарту ИСО - 1133,

без верхнего индекса (') - низкая MFR2,

с верхним индексом (') - высокая MFR2.

Согласно изобретению, поставленная задача решается выполнением условия

AB ≥3,2.

При этом предпочтительным является выбор значения баланса активностей из условия

AB≥5.

Согласно другому варианту изобретения прокатализатор включает неорганический носитель с нанесенными на него соединениями хлора, магния, титана. Он приготавливается в процессе, включающем следующие операции:

а) неорганический носитель взаимодействует с алкилметаллхлоридом общей формулы

(RnMeCl3-n)m (1)

где R алкильный радикал с C1 - C20, Me - металл из III (13) группы Периодической системы элементов, n = 1 или 2, m = 1 или 2,

при этом образуется первый реакционный продукт;

b) первый реакционный продукт взаимодействует с соединением или смесью, содержащей гидрокарбил, гидрокарбилоксид и магний, с образованием второго реакционного продукта,

с) второй реакционный продукт взаимодействует с соединением титана, содержащим хлор, с общей формулой

ClxTi(ORIV)4-x (2)

где

RIV - гидрокарбильный радикал с C2-C20

и x = 3 или 4, с образованием указанного прокатализатора.

Описанный в настоящем патенте катализатор включает, таким образом, алкилметаллхлорид, являющийся внутренним растворимым хлорирующим агентом, который действует также как сокатализатор, растворимое соединение или смесь соединений магния (далее именуемое как магниевый комплекс) с достаточно малой вязкостью и соединение титана, содержащее хлор. Под растворимостью растворимых соединений имеется в виду их растворимость в неполярных углеводородных растворах. Компоненты катализатора помещаются на подходящий носитель катализатора. Если материал носителя используется вместе с растворимыми компонентами катализатора, имеющими достаточно низкую вязкость, то может быть достигнуто хорошее строение катализатора и затем полимера.

Материал носителя должен иметь соответствующий размер частиц, большую пористость и большую удельную площадь поверхности. Хороший результат достигается в случае, если материал носителя имеет удельную площадь поверхности 100 - 500 м2/г носителя и объем пор 1 - 3 мл/г носителя. Материал носителя должен также быть предварительно химически обработан, например обработан силаном или алкилами алюминия и т.п. Годятся окислы некоторых металлов, но предпочтительны окислы кремния, алюминия, титана, хрома или циркония или их смеси. Наиболее предпочтительна двуокись кремния или кремнезем.

До импрегнации других компонентов катализатора желательно высушить носитель. Хорошие результаты получаются, если носитель подвергается тепловой обработке при температуре от 100oC до 900oC достаточное время, при этом количество поверхностных гидроксильных групп, в случае кремнезема, уменьшается до величины ниже 2 ммоль/г SiO2. Внутренний сокатализатор и хлорирующий агент должен быть соединением металла, содержащим хлор, и быть растворимым в неполярных углеводородных растворителях. Хорошие результаты получаются, если этим компонентом является алкилметаллхлорид типа (1):

(RnMeCl3-n)m (1)

где R - алкильный радикал C1-C20. Me - металл из группы III (13) Периодической системы элементов, предпочтительно алюминий, n=1 или 2, и m=1 или 2. Алкильный радикал R может быть линейным, разветвленным, или циклическим, или их смесью, из них предпочтителен C2-C20 алкил. Может быть также использована комбинация различных хлорирующих агентов. Хорошие результаты получаются, если используется алкилалюминийхлорид, предпочтительно низший алкилалюминийдихлорид, наиболее предпочтителен этилалюминийдихлорид.

Магниевый комплекс, используемый в этом каталитическом синтезе, должен быть полностью растворимым в неполярном углеводородном растворителе. Магниевый комплекс (соединение, смесь) должен иметь общий состав по формуле

Mga(OR')bR''cXd (3)

где X - галоген, предпочтительно хлор, R' - углеводородный радикал, предпочтительно углеводородный радикал с C2-C20, который может содержать или не содержать гетероэлемент, R'' - углеводородный радикал с C2-C20, и где а > 1, b > 0, с > 0, а = 1/2(b+c+d), d ≥ 0 и мольное отношение с/b < 1, предпочтительно от 0,05 до 0,1.

Другие предпочтительные альтернативные магниевые комплексы могут быть представлены формулами (4), (5) и (6) или смесями этих соединений:

Mg(OR''')p(R'')2-p (4)

Mg(OCOR''')p(R'')2-p (5)

Mg(O-CH2-O-R''')p(R'')2-p (6)

В (4), (5) и (6) R' и R'' могут быть различными или идентичными углеводородными радикалами. Предпочтительно, это линейные или разветвленные алифатические или ароматические радикалы, и наиболее предпочтителен R' - алкильный радикал, p находится в пределах 1 <p< 2, и наиболее предпочтительно 1,2 < p < 2,0. OCO - карбоксильная группа карбоксильной кислоты. Существенно для композиции, чтобы p было меньше 2.

Соединения (3) - (6) в последующем тексте обозначаются как магниевые комплексы. Необходимо, чтобы во всех соединениях (3) - (6) имелись небольшие количества алкилмагниевых радикалов. Один из способов получения этих магниевых комплексов состоит в обработке растворимого алкилмагния спиртом. Для того, чтобы иметь хороший баланс эффекта водорода и полимеризационной активности, отношение подачи MgR2/ROH должно быть больше, чем 1:2 и меньше, чем 1: 1, предпочтительно между 1:1.75 и 1:1,99 и наиболее предпочтительно между 1: 1,80 и 1: 1,98. Такое отношение не должно создаваться тотчас же, когда готовится магниевый комплекс, но может быть также создано и позднее, после импрегнации магниевого комплекса в носитель путем добавления достаточного количества MgR2. чтобы получить необходимое соотношение MgR2/ROH. Отношение между скоростью подачи и составом комплекса может быть получено из стехиометрии следующих уравнений

MgR''2 + pR'''OH - - - > Mg(OR''')pR''2-p+pR''H

где p - число молей R'''OH на один моль MgR''2.

В качестве магниевого комплекса предпочтителен продукт реакции ди-C2-C20 - алкилмагния (предпочтительно дибутилмагния, бутилэтилмагния или бутилоктилмагния) и спирта. В качестве магниевого комплекса предпочтителен продукт реакции диалкилмагния и спирта с разветвленной цепью, более предпочтителен 2 - алкилалканол, наиболее предпочтителен 2 - этилгексанол или 2 - пропилпентанол.

Титановым соединением может быть хлорированный алкоголят, т.е. TiCl3•OR или только хлоридсодержащее соединение, такое как TiCl4. Общий состав этого соединения таков:

ClxTi(OR(IV))4-x (2)

В комплексе (2) RIV - это C2-C20 углеводородный радикал и x = 3 или 4, предпочтительно 4. Соединение Ti должно быть полностью растворимо в неполярном углеводороде при используемой температуре. Если используется чистый TiCl4, нет необходимости добавлять углеводород, т.к. этот реактив представляет собой жидкость.

Алкилметаллхлорид, обладающий также сокаталитическим свойством, может быть помещен на материале носителя как первый химикат в этом синтезе катализатора. Предпочтительно, чтобы молярное соотношение между алкилметаллхлоридом и поверхностными гидроксилами неорганического оксида было больше 1, предпочтительно между 1 и 1,5. Равномерное осаждение достигается в том случае, когда вязкость агента или его раствора ниже 10 м•Па•с при используемой температуре. Для того, чтобы достичь такой низкой вязкости, реагент алкилметаллхлорид может быть разбавлен неполярным углеводородом. Однако лучшее осаждение достигается в том случае, когда общий объем раствора осаждаемого алкилметаллхлорида не превышает объема пор носителя, или если избыток растворителя - углеводорода удаляется выпариванием после осаждения алкилметаллхлорида. Хорошим вариантом является использование 5 - 25% углеводородного раствора этилалюминийдихлорида. Осаждение агента может проводиться в широком диапазоне температур, предпочтительно между 0oC и 110oC. Время и техника введения химикатов должны быть откорректированы так, чтобы обеспечить равномерное распределение химиката в материале носителя.

Хорошее осаждение раствора магниевого комплекса достигается, если объем магниевого комплекса примерно в два раза превышает объем пор материала носителя. Это обеспечивается, если концентрация комплекса в углеводороде составляет 5 - 60% по отношению к используемому углеводороду. Соотношение между магнием и хлором в реагенте алкилметаллхлорид должно быть от 1:1,0 до 1:2,5. Хороший результат получается, если соотношение составляет от 1:1,5 до 1:2,0.

При осаждении магниевого комплекса на материале носителя он должен иметь вязкость, меньшую 10 м•Па•с при используемой температуре. Вязкость раствора магниевого комплекса может быть откорректирована, например, с помощью выбора радикала R' в формулах (3) - (6), с помощью выбора концентрации углеводородного раствора, с помощью выбора соотношения между алкилмагнием и алкоголятом, или используя какое-нибудь вещество, уменьшающее вязкость.

Соединение титана может быть введено в материал носителя с предварительным нагревом катализатора для удаления летучих углеводородов или без него. TiCl4 или аналогичное соединение титана вводится в реакционную смесь в мольном соотношении Ti/Mg, большем, чем 0,1 и меньшем, чем 1, предпочтительно 1: 5 - 1:1,43. Хороший результат достигается в случае, когда мольное отношение Ti/Mg лежит в пределах 0,2 - 0,7. Компонентам дают возможность взаимодействовать достаточное количество времени при желательной температуре. Оставшийся углеводород при необходимости может быть удален с помощью небольшого разрежения, повышения температуры или струей азота.

Прокатализатор готовится следующим образом.

Если используется носитель, его сначала высушивают, о чем уже упоминалось. Затем носитель обрабатывают алкилметаллхлоридом (1), предпочтительно этилалюминийдихлоридом (ЭАДХ), который закрепляется на поверхности частиц носителя за счет взаимодействия с поверхностными гидроксильными группами. Таким образом формируется частица носителя, на которой т.н. внутренний сокатализатор с хлорирующей способностью химически связывается с образованием -O-Al-X2 групп. Между частицами остаются до некоторой степени свободные алкилалюминийхлориды.

Затем на частицах носителя осаждаются атомы Mg. Наиболее типичный способ состоит в осаждении магния на частицах из его раствора. Большинство легкодоступных соединений Mg, такие как галогениды Mg, в частности MgCl2, растворимы только в полярных растворителях, но не растворимы в неполярных жидких углеводородах. Для приготовления алкоголята магния могут быть использованы, например, низшие алифатические спирты, такие как метанол или этанол. Полученные таким образом алкоголяты Mg не полностью смешиваются с углеводородными растворителями, и такая смесь разделяется на слои. Алкоголят Mg, непосредственно осажденный на носителе, например, на кремнеземе, не обладает полимеризационной активностью. С другой стороны, разветвленный спирт, например, 2-этилгексанол или 2-пропилпентанол, имеет стерическое препятствие молекулы вблизи Mg-O связи в Mg-алкоголяте и нелегко координируется, а потому образует нерастворимые соединения. Образуется раствор алкоголята Mg, который полностью смешивается с жидкими углеводородами. Именно такого рода углеводородный раствор следует использовать для импрегнации частиц носителя, так чтобы атомы Mg были расположены возможно равномернее на частицах носителя, а также могли проникать максимально внутрь частиц при испарении углеводорода.

Алкоголят Mg, таким образом, приготавливается из разветвленного алифатического моноспирта и диалкилмагния. Этот спирт имеет большой объемный углеводородный радикал, который препятствует его плотной координации. В диалкилмагнии алкильный радикал содержит от 2 до 10 атомов углерода и может быть линейным или разветвленным. Пригодны дибутилмагний (ДБМ), бутилэтилмагний (БЭМ), бутилоктилмагний (БОМАГ) и др. Когда приготавливается алкоголят Mg, раствор моноспирта и диалкилмагния имеет очень высокую вязкость вблизи стехиометрической эквивалентной точки, так что проведение этой реакции затруднено. Вязкость раствора может быть уменьшена добавлением тетраалкоксида, предпочтительно тетрабутоксидтитана.

Когда частицы носителя импрегнируются раствором алкоголята Mg, который содержит небольшое количество диалкилмагния (от 1 до 20 моль%, предпочтительно около 10 моль%), группы -O-Al-X2 на поверхности частиц носителя превращаются в группы -O-Al-(OR)R и на поверхности частиц осаждаются мономолекулы MgX2. И те, и другие группы образуются в результате реакции между соединениями Mg и внутренним сокатализатором. Алкильные радикалы R, связанные с атомами Al, появляются в поверхностных группах из диалкилов магния, которые очень легко реагируют с внутренним сокатализатором.

Наконец, для получения активного прокатализатора носитель, обработанный как описано выше, титанизируется галогенидом четырехвалентного Ti, предпочтительно TiCl4. В титанизированном прокатализаторе небольшое количество алкоксильных и алкильных групп в группах с Al, связанных с носителем, превращается в галогенидные группы и небольшое количество TiCl4 восстанавливается до трехвалентной формы.

Примеры.

Ниже приведены не ограничивающие примеры для иллюстрации изобретения и сравнения с известными способами. Сначала описано, как приготавливать комплекс соединения Mg, затем описан синтез прокатализатора из этого комплекса и других реагентов, и наконец, полимеризация этилена с помощью изобретенного прокатализатора и в сравнении с предыдущими видами прокатализаторов.

Приготовление комплекса 1.

9,5 мл толуола (0,089 моль) и 68,6 мл (0,060 моль) 20% БОМАГ - А были добавлены в делительную склянку. 16,65 мл (0,1065 моль) 2 - этил - 1 - гексанола медленно добавили в реактор. Температура поддерживалась ниже 40oC. Молярное отношение между БОМАГ - А и 2 - этил - 1 - гексанолом было 1:1,775.

Приготовление комплекса 2.

6 кг толуола (65,12 моль) и 27,8 кг (33,21 моль) 19,9% БОМАГ - А были добавлены в многоцелевой реактор. Реактор охлаждали до 0oC. 7,89 кг (60,45 ммоль/г Si) 2 - этил - 1 - гексанола было введено в реактор со скоростью (расходом) 10 - 30 г/мин. Температура поддерживалась ниже 20oC. Мольное отношение между БОМАГ - А и 2 - этил - 1 - гексанолом было 1:1,8. 25,6 кг этого комплекса было перенесено в контейнер и аликвотная часть была использована для приготовления катализатора в примере 1.

Приготовление комплекса 3.

К оставшемуся в многоцелевом реакторе комплексу в примере 2 приготовления комплекса было еще добавлено 0,887 кг (6,795 моль) 2 - этил - 1 - гексанола. В заключение было добавлено 0,34 кг (1 ммоль) тетраизобутоксититана. Молярное отношение между БОМАГ - А и 2 - этил - 1 - гексанолом было 1:2,03. Мольное отношение Mg:Ti было 30:1.

Приготовление комплекса 4.

1,53 мл 2 - этил - 1 - гексанола было добавлено к 76,8 г комплекса 3. Мольное отношение между БОМАГ - А и 2 - этил - гексанолом стало 1:2,19.

Приготовление комплекса 5.

87 кг толуола было введено в реактор. Затем в реактор было добавлено еще 45,5 кг 20,3% БОМАГ - А в гептане. 161 кг 99,8% 2 - этил - 1 - гексанола было введено в реактор со скоростью (с расходом) 24 - 40 кг/ч. Мольное отношение между БОМАГ - А и 2 - этил - 1 - гексанолом было 1:1,83.

Приготовление прокатализатора.

Пример 2.

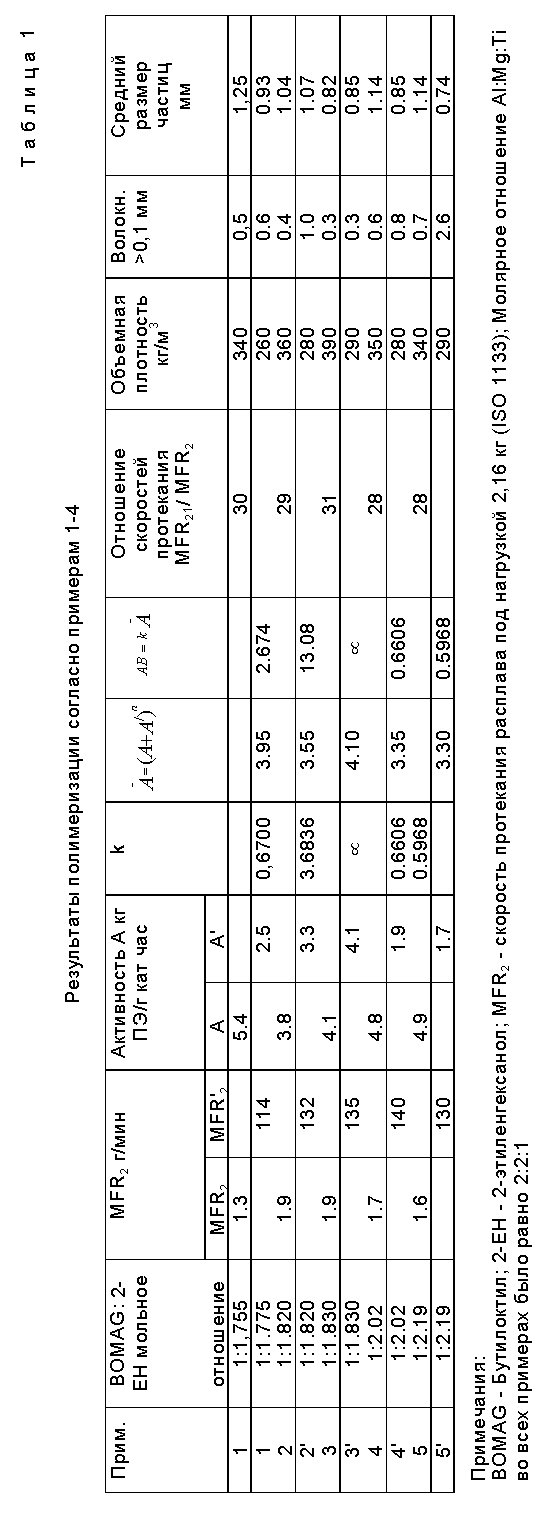

54,9 мл (2 ммоль/г Si) ЭАДХ медленно добавили к 30 г окиси кремнезема (Crosfield ES70X, активированного при 600oC) при 25oC. Смесь перемешивали в течение 2,0 ч при 20oC. Добавили 81,0 г (2 ммоль Mg/г Si) комплекса, приготовленного по способу приготовления комплекса 2, и перемешивали в течение 3,5 ч при 20 - 45oC. Катализатор высушивали при 45 - 75oC в течение двух часов. Катализатор был остужен до 46oC, и 3,33 мл (1 ммоль/г Si) TiCl4, растворенные в 10 мл толуола, были добавлены к предшествующему продукту реакции. Катализатор перемешивали в течение ночи при 45oC. Катализатор высушивали при 45 - 70oC в течение 2,5 ч. Состав высушенного катализатора был таков: 2,6% Ti, 3,05% Mg, 14,3%, Cl и 2,4% Al. Результаты полимеризации показаны в таблице 1.

Пример 3.

275 г кремнезема (Grace 955), активированного при 600oC, были загружены в реактор. 411 кг 20% ЭАДХ (2,0 ммоль/г Si), растворенные в 555 л пентана, вводили в реактор при температуре окружающей среды в течение 1 ч. Температуру увеличили до 35oC. Обработанный кремнезем перемешивали в течение 1ч. Обработанный кремнезем высушивали при 50oC в течение 8,5 ч. 655 кг комплекса (2 ммоль Mg/г Si), приготовленного по способу приготовления комплекса 5, ввели при 23oC в течение 10 мин. 86 кг пентана ввели в реактор при 22oC в течение 10 мин. Суспензию перемешивали в течение 8 ч при 50oC. Наконец, 52 кг TiCl4 были введены в течение 0,5 ч при 45oC. Суспензию перемешивали при 40oC в течение 5 ч. Катализатор высушивали в токе азота. Состав сухого катализатора был таков: 2,4% Ti, 2,3% Mg, 14,1% Cl и 2,9% Al. Результаты полимеризации показаны в таблице 1.

Пример 1.

54,9 мл (2 ммоль/г Si) 20% ЭАДХ медленно добавили к 30 г кремнезема (Crosfield BS70X, активированного при 600oC) при 25oC. Смесь перемешивали в течение 2,5 ч при 20oC. Было добавлено 72,1 г (2 ммоль Mg/г Si) комплекса, приготовленного по способу приготовления комплекса 1, и смесь перемешивали в течение 3,5 ч при 20 - 45oC. Катализатор высушивали при 45 - 75oC в течение двух часов. Катализатор охлаждали до 46oC и к нему добавили 3,33 мл (1 ммоль/г Si) TiCl4, растворенного в 10 мл толуола. Катализатор перемешивали в течение ночи при 45oC. Катализатор высушивали при 45 - 45oC в течение 2,5 ч. Состав катализатора был: 3,2% Ti, 2,4% Mg, 16,4% Cl и 2,8% Al. Результаты полимеризации показаны в таблице 1.

Пример 4.

54,9 мл (2 ммоль/г Si) 20% ЭАДХ медленно добавили к 30 г кремнезема (ES70X, активированного при 600oC) при 25oC. Смесь перемешивали в течение 2 ч при 20oC. Добавили 76,6 г (2 ммоль/г Si) комплекса, приготовленного по способу приготовления комплекса 3, смесь перемешивали в течение 3 ч при 20 - 45oC. Катализатор высушивали при 45 - 70oC в течение двух часов. Катализатор охлаждали до 46oC и к нему добавили 3,33 мл (1 ммоль/г Si) TiCl4, разбавленного в 10 мл толуола. Катализатор перемешивали в течение ночи при 45oC. Катализатор высушивали при 45 - 70oC в течение 2,0 ч. Состав катализатора был: 2,8% Ti, 2,0% Mg, 14,6% Cl и 2,5% Al. Результаты полимеризации представлены в табл. 1.

Пример 5.

54,9 мл (2 ммоль/ г Si) 20% ЭАДХ медленно добавили при 25oC к 30 г кремнезема (Crosfield ES70X, активированного при 600oC). Смесь перемешивали в течение 2.0 ч при 20oC. Добавили 76,7 г (2 ммоль Mg/г Si) комплекса, приготовленного по способу приготовления комплекса 4, смесь перемешивали в течение 3 ч при 20 - 45oC. Катализатор высушивали при 45 - 70oC в течение двух часов. Катализатор охлаждали до 46oC и к нему добавили 3,33 мл (1 ммоль/г Si) TiCl4, растворенного в 10 мл толуола. Катализатор перемешивали в течение ночи при 45oC. Катализатор высушивали при 45 - 70oC в течение 2,9 ч. Состав катализатора: 3,0% Ti, 2,1% Mg, 14,4% Cl и 2,7% Al. Результаты полимеризации приведены в таблице 1.

Полимеризация.

Этилен полимеризовали во взвешенном состоянии с образованием продуктов с разными средними молекулярными весами или вязкостью расплава следующим образом.

1,8 литра очищенного н-пентана вводили в 3-литровый реактор. Смесь нагревали до температуры 90oC. Тем временем 500 мл сосуд наполняли водородом под давлением до 500 кПа при полимеризации в условиях низкой скорости течения расплава (LMFR), и до 1750 кПа при полимеризации в условиях высокой скорости течения расплава (HMFR). Когда температура достигла 90oC, давление в реакторе составляло около 420 кПа. Затем в реактор вводили прокатализатор и сокатализатор триэтилалюминий (ТЭА). Затем в реактор пропускали струю этилена через баллон, содержащий водород. Общее давление возрастало до 1440 кПа; оно поддерживалось на таком уровне путем постоянного введения этилена. Процесс полимеризации продолжался один час. Мольное отношение Al/Ti было равно 15.

Результаты полимеризации представлены в Таблице 1.

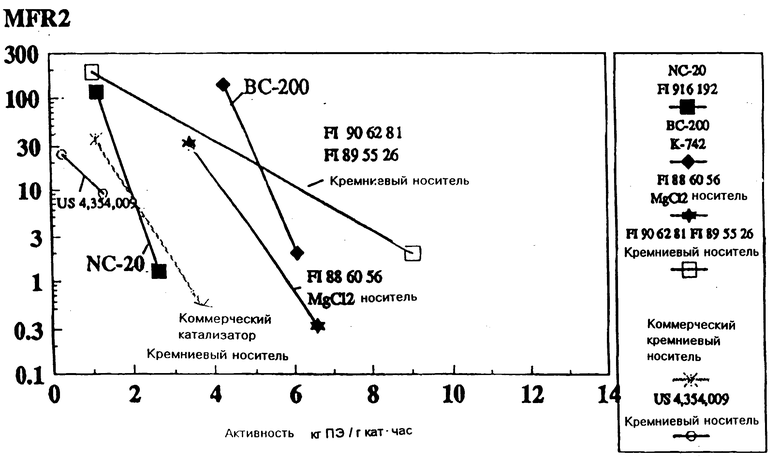

На чертеже результаты представлены в виде диаграммы, где полимеризационная активность дана как функция среднего молекулярного веса, выраженного как скорость течения расплава (определено в соответствии с ИСО 1133).

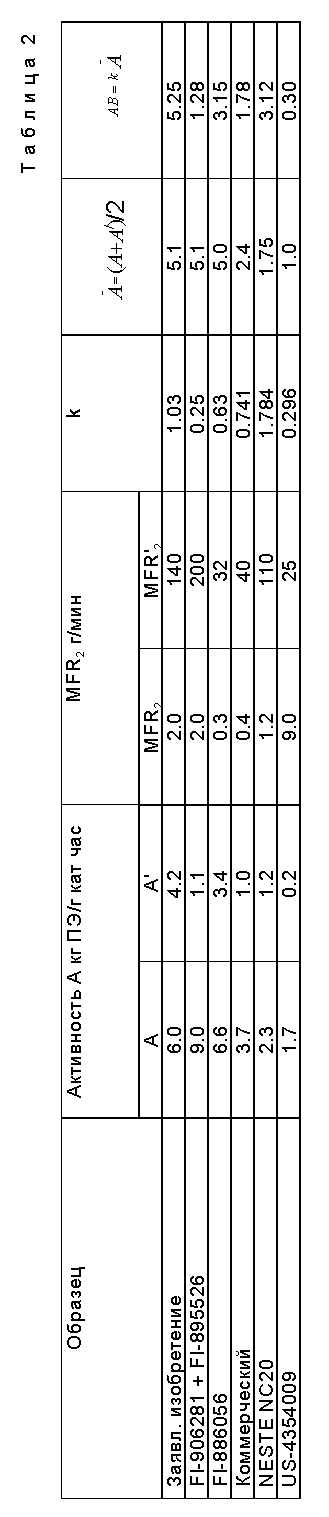

Прокатализатор BC-200 сравнивали с известными катализаторами NC-20 (FI 916192), FI 886056, FI 906281 + FI 895526, коммерческим катализатором и катализатором по патенту США N US 4354009.

1,8 л очищенного изобутана вводили в реактор объемом 3 л. Содержимое нагревали до 95oC. Одновременно сосуд емкостью в 500 мл заполняли водородом до достижения давления до 6,2 бар, если полимеризация проводилась при малой скорости течения расплава (LMFR), и до 18,7 бар, если полимеризация проводилась при высокой скорости течения расплава. Когда температура достигала 95oC, в реактор вводили данный прокатализатор и триэтилалюминий (ТЭА). Затем в реактор вводили этилен через вышеупомянутую емкость с водородом, причем общее давление поднимали до 28,5 бар и поддерживали постоянным введением этилена, Мольное отношение Al/Ti было равно 30. Результаты представлены в таблице 2 и на чертеже. Индекс AB катализатора BC - 200 согласно изобретению был явно выше, чем индекс известных катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГОМО- И СОПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2130465C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАСТАНИЯ В ПОЛИМЕРИЗАЦИОННЫХ РЕАКТОРАХ | 1995 |

|

RU2165436C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 1995 |

|

RU2161625C2 |

| ПОЛИПРОПИЛЕНОВЫЙ КОМПОЗИТ | 2013 |

|

RU2615774C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ ОПТИЧЕСКИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА | 2008 |

|

RU2448992C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СУБСТРАТ С ПОКРЫТИЕМ ИЗ НЕЕ | 2004 |

|

RU2333924C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2147310C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 2003 |

|

RU2285013C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ С ГАЛОГЕНМАЛОНАТНЫМ ВНУТРЕННИМ ДОНОРОМ ЭЛЕКТРОНОВ И ПОЛИМЕР ИЗ НЕЕ | 2011 |

|

RU2644212C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ | 1996 |

|

RU2137788C1 |

Изобретение относится к прокаталитическому компоненту каталитической композиции Циглера-Натта, пригодной для производства полимеров этилена. Прокатализатор включает неорганический носитель, соединения хлора, магния и титана на указанном носителе. Баланс активности АВ прокатализатора в заданных условиях полимеризации определяется выражением AB>3,2, где

A - полимеризационная активность в кт ПЭ/г кат.ч; MFR2 - скорость течения расплава в г/мин при нагрузке 2,16 кг, согласно стандарту ИСО (ISO 1133), отсутствие верхнего индекса (') означает полимеризацию с низкой скоростью течения расплава, наличие верхнего индекса (') означает полимеризацию с высокой скоростью течения расплава. Эти соединения улучшают эффективность полимеризующего катализатора, длительность его использования и другие свойства каталитической смеси и прежде всего свойства полимера, получаемого с помощью этой смеси катализаторов. 3 с. и 36 з.п.ф-лы, 2 табл., 1 ил.

А - полимеризационная активность в кгПЭ/гкат.ч;

MFR2 - скорость течения расплава в г/мин при нагрузке 2,16 кг согласно стандарту И СО 1133 (ISO 1133),

отсутствие верхнего индекса ' означает полимеризацию с низкой скоростью течения расплава, наличие верхнего индекса ' означает полимеризацию с высокой скоростью течения расплава.

(RnMеCl3-n)m, (1)

где R - алкильный радикал с C1-С10;

Ме - металл из группы III(13) Периодической системы элементов;

n=1 или 2,

m=1 или 2;

при этом образуется первый реакционный продукт, б) первый реакционный продукт взаимодействует с соединением или смесью, содержащей гидрокарбил, гидрокарбилоксид и магний, при этом образуется второй реакционный продукт, с) второй реакционный продукт взаимодействует с соединением титана, которое содержит хлор, с общей формулой

ClхTi(ORIV)4-х, (2)

где RIV - гидрокарбильный радикал C2-С20;

х=3 или 4,

при этом образуется указанный прокатализатор.

Mgа(OR1)bR'' сХd,

где R' - гидрокарбильный радикал C2-С20, содержащий или не содержащий гетероэлемент;

R'' - гидрокарбильный радикал C2-С20;

Х - галоген, предпочтительно хлор;

а≥1; b>0; c>0; d≥0; a=1/2 (b+c+d), c/b<1.

Mg(OR''')р(R'') 2-р, (4)

Mg(OCOR''')р(R'')2-р, (5)

Mg(O-CH2-OR''')р(R'')2-р, (6)

где R''' - гидрокарбильный радикал C2-С20, предпочтительно линейный или разветвленный алифатический или ароматический радикал C2-С20;

R'' - указанный C2-С20-алкильный радикал;

1<p<2, предпочтительно 1,78<p<1,99, наиболее предпочтительно 1,80<p<1,98.

(RnMеCl3-n)m, (1)

где R - алкильный радикал C1-С20;

Ме - металл из группы III(13) Периодической системы элементов;

n=1 или 2 и m=1 или 2,

при этом образуется первый реакционный продукт, б) взаимодействие первого реакционного продукта с соединением или смесью, содержащей гидрокарбил, гидрокарбилоксид и магний, при этом образуется второй реакционный продукт, с) взаимодействие второго реакционного продукта с соединением титана, которое содержит хлор и имеет общую формулу

ClхTi(ORIV)4-х, (2)

где RIV - гидрокарбильный радикал с C2-С20;

х=3 или 4,

при этом образуется указанный прокатализатор.

Mgа(ОR')bR'' сХd, (3)

где R' - гидрокарбильный радикал C2-С20, содержащий или не содержащий гетероэлемент;

R'' - гидрокарбильный радикал с C2-С20;

Х - галоген, предпочтительно хлор;

а≥1, b>0, c>0, d≥0, a=1/2 (b+с+d), c/b<1.

Mg(OR''')р(R'')2-р, (4)

Mg(OCOR''')р(R'')2-р, (5)

Mg(O-CH2-OR''')р(R'')2-p, (6)

где R''' - гидрокарбильный радикал C2-С20, предпочтительно линейный или разветвленный алифатический или ароматический радикал;

R'' - указанный алкильный радикал C2-С20,

при этом 1<p<2, предпочтительно 1,78<p<1,99, наиболее предпочтительно 1,80<p<1,98.

| Огнетушитель | 0 |

|

SU91A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Способ получения твердого каталитического компонента и способ получения катализатора для полимеризации пропилена | 1987 |

|

SU1614750A3 |

| SU 1833203 A3, 07.08.93 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| DE 3932553 A1, 11.04.91 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1999-02-20—Публикация

1995-06-20—Подача