Изобретение относится к способу предотвращения обрастания в полимеризационных реакторах, в частности в реакторах с циркуляцией.

Разработаны различные способы получения твердых и полутвердых полимеров из углеводородов, например из 1-олефинов. В одном таком способе олефины, такие как этилен, пропилен или бутен, полимеризуются в присутствии катализаторов в углеводородных разбавителях или с самими мономерами, действующими как разбавители. Реагенты тогда выдерживаются в жидкой фазе путем поддержания соответствующего давления в полимеризационном реакторе. Если полимер является нерастворимым или только слегка растворимым в разбавителе, полимерный продукт образуется в виде частиц, и поэтому поток продукта состоит из суспензии, образованной полимерными частицами, разбавителями и мономерами. Этот поток продукта обычно транспортируется в емкость отделения полимера, где твердые, жидкие и газообразные составляющие отделяются друг от друга.

Одним типом реактора, используемым в таких способах, является трубчатый реактор непрерывного действия, образующий цикл, где полимеризация осуществляется в турбулентном потоке, циркулирующем в контуре. Продукт, содержащий полимер, разбавители и мономеры, выводится из реактора с циркуляцией либо непрерывно, либо, более обычно, периодически через разгрузочный клапан и вводится в сепаратор, где полимер отделяется при понижении давления.

Проблемой, часто встречающейся, особенно в реакторах с циркуляцией, является прилипание полимерных частиц к стенкам реактора. Даже небольшие количества полимера обуславливают исчезновение гладкости внутренней поверхности реактора, когда прилипание ускоряется, и, в худшем случае, вызывают закупорку реактора. Полимерный слой на внутренней поверхности реактора увеличивает значительно сопротивление потока суспензии полимера, и требуется форсированная прокачка насосом. В то же самое время снижается эффективность теплопереноса реактора, и температурный контроль делается более трудным. Если используются высокие температуры полимеризации, это может привести к плавлению полимера.

Далее качество продукта значительно ухудшается агломерацией полимера, который прилипает к внутренней стенке реактора, и который выходит на некоторой стадии. Полимерный материал, который прилипает и выходит позднее, имеет различное время пребывания и, отсюда, молекулярную массу, отличную от молекулярной массы материала, который не прилипает, в результате чего в конечном продукте не достигается желаемая молекулярная структура.

Были сделаны попытки избежать вредного явления обрастания, описанного выше, путем добавления в разбавитель антистатиков, которые делают разбавитель более проводящим и поэтому предотвращают образование статических электрических зарядов, по крайней мере, до некоторой степени. Однако антистатики этого типа являются вредными для катализатора полимеризации, потому что они действуют, по крайней мере, до некоторой степени в качестве каталитических ядов, снижая в результате каталитическую активность.

Патент США 3956252 предлагает азотсодержащую соль фитиновой кислоты или ее смесь с солью щелочного металла органической кислоты в качестве антистатика. Патент США 3995097 в качестве антистатика предлагает смесь алюминиевой или хромовой соли алкилсалициловой кислоты и алкилсульфосукцината щелочного металла. Патент США 4012574 предлагает в качестве антистатика поверхностно-активное вещество, которое содержит одну или более перфторуглеводородных групп. Патент США 4068054 в качестве антистатика предлагает соединение порфирина в отдельности или вместе с сульфосукцинатом щелочного металла. Патент США 4182810 в качестве антистатика предлагает смесь полисульфинового полимера, полимерного полиамина и малорастворимой сульфокислоты.

Целью изобретения является создание способа предотвращения вредного явления обрастания в полимеризационных реакторах. Одним предметом изобретения является способ предотвращения вредного явления обрастания, такой, что каталитическая активность снижается незначительно. Другим предметом изобретения является обеспечение способа предотвращения вредного явления обрастания, такого, что теплоперенос полимеризационного реактора ухудшается незначительно, и обеспечивается лучшее время пребывания и молекулярно-массовое распределение полимерных частиц.

Цели изобретения достигаются при использовании композиции, включающей сополимер альфа-олефина с акрилонитрилом и полиамин для предотвращения вредного явления обрастания в полимеризационном реакторе, в частности, в реакторе с циркуляцией.

Такие композиции известны как таковые, а также известно их применение в качестве антистатиков. Так, например, согласно патенту США 4259087 эти вещества используются в небольших количествах для снижения опасности воспламенения и взрыва в углеводородных топливах вследствие электростатических разрядов. Другими применениями, предложенными в этом патенте, являются растворители, составы для удаления краски, ткани, жидкие полирующие вещества и резиновые смеси.

В соответствии и изобретением неожиданно было установлено, что при использовании этих композиций в качестве агента, предотвращающего обрастание в реакторах с циркуляцией в процессах полимеризации альфа-олефинов можно эффективно предотвратить прилипание полимерных частиц к внутренней поверхности реактора и одновременно избежать вредного воздействия, которое традиционно используемые для соответствующей цели агенты оказывают на активность катализатора. Количество композиции может также варьироваться широко без отрицательного воздействия на свойства продукта.

Предотвращающие обрастание агенты, используемые в изобретении, состоят из композиции, которая содержит сополимер альфа-олефина с акрилонитрилом и полиамин. Указанные сополимеры могут быть получены, как рассмотрено в патенте США 4259087, при комплексообразовании, per se известным образом, акрилонитрила с кислотой Льюиса, такой как AlCl3, ZnCl2 и AlRnCl3-n, и при полимеризации полученного комплексного материала с концевым олефином с помощью свободнорадикального инициатора. Соответствующими альфа-олефинами являются, например, 1-гексен, 1-октен, 1-децен, 1-додецен, тетрадецен, 1-гексадецен и эйкозен.

Полиаминные компоненты также могут быть получены известным способом, например, путем полимеризации алифатического первичного моно- или диамина с эпихлоргидрином или сополимером альфа-олефина с ангидридом малеиновой кислоты. Однако заявители хотели бы подчеркнуть, что специалист может использовать в данном изобретении и другие полиамины с получением описанного технического результата катализатора. Особенно необходимо отметить, что количество предотвращающего прилипание агента, используемое согласно изобретению, может быть очень высоким без одновременного вредного воздействия на каталитическую активность.

Предотвращающий обрастание агент согласно изобретению может быть введен до реактора в часть потока питания, поступающего в реактор, или сразу в реактор. Так, он может быть введен в разбавитель, поступающий в реактор, или в поток мономера, подаваемый в реактор, или в разбавитель, используемый для подачи катализатора. Введение может осуществляться либо непрерывно, либо периодически, или только когда требуется.

Согласно изобретению предотвращающий обрастание агент может применяться, в частности, при полимеризации альфа-олефинов, таких как этилен, пропилен, бетен, 4-метил-1-пентен или гексен, либо жидкофазным, либо газофазным способом. Наиболее предпочтительным является его применение для полимерации этилена, пропилена или бутена или их сополимеризации в реакторе с циркуляцией. Особенно, предотвращающий прилипание агент согласно изобретению применяется при полимеризации, когда используются катализаторы, чувствительные к отравлению, такие как катализаторы филлипса или катализаторы Циглера. Например, когда катализаторы филлипса могут использоваться в качестве катализатора, указанные катализаторы состоят из оксида хрома, нанесенного на неорганический носитель, такой как двуокись кремния, окись алюминия и двуокись циркония. Катализаторы Циглера-Натта обычно состоят из одного или более переходных металлов, принадлежащих группам IV-VI периодической системы элементов, таких как титан, ванадий, цирконий или хром, и их металлорганических соединений металлов, принадлежащих группам I-III периодической системы элементов.

При полимеризации обычно используются температуры 40-110oC и давления 100-10000 кПа. Полимеризационным реактором может быть традиционный реактор типа емкости с перемешиванием или трубчатый реактор, предпочтительно реактор с циркуляцией или газофазный реактор. Полимеризация может проводиться периодическим способом, но преимущества предотвращающего обрастание агента согласно изобретению становятся особенно очевидными в непрерывном способе, когда проблемы, вызванные прилипанием полимерных частиц, являются более заметными.

В суспензионной полимеризации алифатических углеводородов, таких как пропан, бутан, пентан, гексан, гептан или октен могут быть использованы в качестве разбавителя, хотя использование предотвращающего обрастание агента согласно изобретению не означает ограничения только перечисленными примерами.

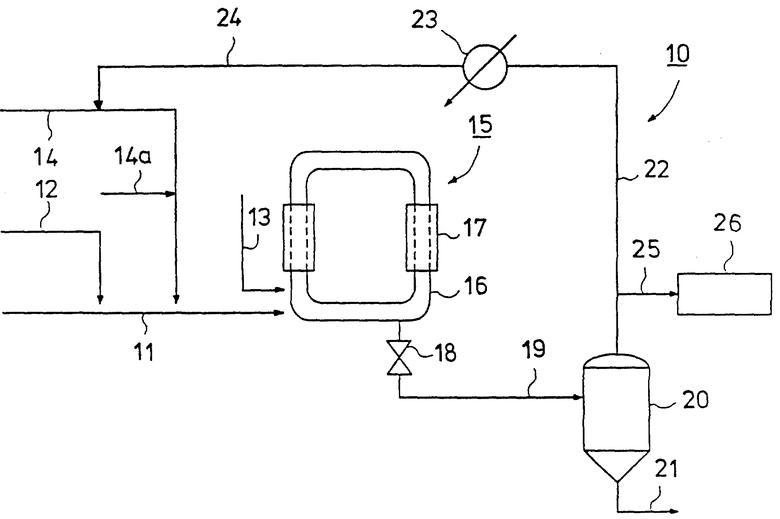

Изобретение описывается подробно со ссылкой на прилагаемый чертеж, на котором схематически представлена традиционная система реактора с циркуляцией.

Цифра 10 на фигуре обозначает полимеризационное устройство, в котором в реактор с циркуляцией 15 вводится мономер по линии питания 11 от линии 12, катализатор по линии 13 и разбавитель по линии 14. Суспензия, образованная реагентами, и образующийся полимер циркулируют по трубе 16 реактора 15 с высокой скоростью с помощью циркулирующего устройства (не показано), например насоса. Температура реактора 15 может регулироваться с помощью нагревающей/охлаждающей рубашки 17. Система подачи реагентов, описанная выше, является только иллюстративной, и, таким образом, реагенты могут вводиться в реактор 15 любым желаемым способом либо вместе, либо отдельно. Суспензия полимера, разбавителя и мономера выводится из реактора 15 через клапан 18. Клапан 18 открывается периодически на короткий промежуток времени, например каждые полминуты, и позволяет суспензии продукта течь по трубе 19 в сепарационную емкость 20. В результате снижения давления в сепарационной емкости 20 разбавитель, содержавшийся в суспензии, превращается в газ, при этом твердый полимерный продукт выгружается по трубе 21, а газообразная фаза, содержащая разбавитель и мономер, выводится по трубе 22 и может быть возвращена в реактор 15 по трубе 24 после повышения давления с помощью компрессора 23. Образцы газа могут отбираться из трубы 22 через трубу 25 для газоанализатора 26.

Согласно изобретению композиция сополимера альфа-олефина с акрилонитрилом и полимерного полиамина пропускается, например, по линии 14а в поток разбавителя 14 и далее в реактор с циркуляцией 15. Однако никоим образом это не означает, что для изобретения является критическим, где композиция, действующая в качестве антистатика, вводится в реактор 15. Таким образом, композиция может быть введена в равной степени хорошо, например, по линии 13.

Далее изобретение иллюстрируется сопровождающими примерами, в которых в качестве предотвращающих обрастание агентов используются следующие промышленные продукты:

- ТОЛАД 511- композиция сополимера альфа-олефина с акрилонитрилом и полиамин, где полиамин представляет собой продукт полимеризации алифатического первичного моно- или диамина с эпихлогидрином и квалифицируется фирмой изготовителем Петролит Корпорейшн, как четвертичный полимерный аминоамидоэфир. Композиция АСА 3, изготовленная фирмой Шелл, представляет собой раствор ксилола, содержащий органические соли хрома и кальция, стабилизированный полимером.

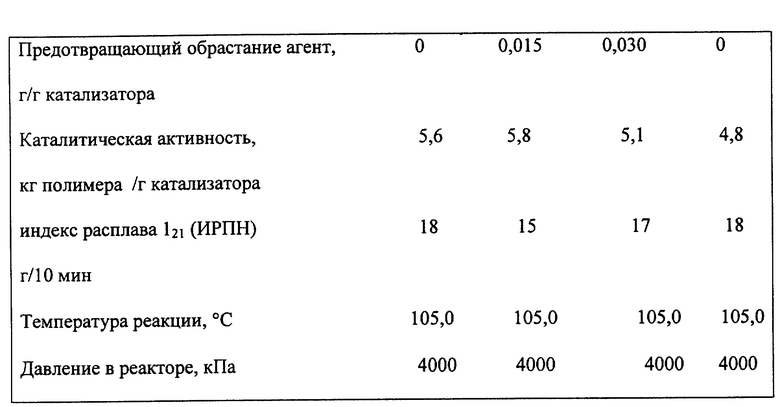

ПРИМЕР 1

Гомополимеризация этилена проводится в лаборатории в суспензионном реакторе объемом 3 л при использовании изобутанового разбавителя и хромацетилацетонатного катализатора, нанесенного на кремнеземный носитель. В качестве предотвращающего обрастание агента используется ТОЛАД 511. Условия полимеризации и результаты приводятся в таблице.

Введение предотвращающего обрастание агента не влияет ни на индекс расплава полимера, ни на активность катализатора.

ПРИМЕР 2

Сополимер этилена и 1-гексена получается в промышленном масштабе в реакторе с циркуляцией объемом 86 м3 при использовании хромацетонатного катализатора, нанесенного на кремнеземный носитель. В качестве предотвращающего обрастание агента используется АСА-3. В процессе полимеризации добавка постепенно замещается добавкой в соответствии с изобретением ТОЛАД 511. Электростатический потенциал полимерного порошка, полученного в превалирующих постоянных условиях, снижается от значения -4,3 до значения -0,9, тогда как активность катализатора увеличивается от значения 2,9 до значения 3,6 кг/г катализатора. Этим иллюстрируется эффективность добавки согласно изобретению и отсутствие отравляющего действия на катализаторы.

ПРИМЕР 3

Повторяется полимеризация из примера 2 с использованием агента изобретения ТОЛАД 511 в качестве предотвращающего обрастание агента. Добавка изобретения резко замещается другой добавкой (АСА-3). Каталитическая активность резко снижается, и реакция полимеризации почти гасится.

ПРИМЕР 4

Сополимер этилена и 1-гексена получается в промышленном масштабе в реакторе с циркуляцией объемом 86 м3 при использовании фторированного хромового катализатора на кремнеземном носителе. Многократным регрессионным анализом демонстрируется, что для получения идентичного продукта в одних и тех же условиях требуемая температура реакции является на 1,2oC выше при использовании добавки ТОЛАД 511 согласно изобретению вместо другой добавки (АСА-3). Несмотря на то, что согласно общих знаний это должно привести к обрастанию стенок реактора, явление обрастания не отмечается, такое как увеличение нагрузки насоса реактора или колебания реакционной температуры.

ПРИМЕР 5

Работа реактора с циркуляцией объемом 500 дм3 осуществляется при температуре 104oC при подаче непрерывно 32 кг/ч изобутана, 4 г/ч катализатора полимеризации, содержащего 0,98% хрома в качестве активного металла, и этилена, так что его содержание в жидкой фазе равняется 7,5 мол.%. Для предотвращения обрастания в реактор непрерывно вводится раствор ТОЛАД 511 в изобутане. Количество добавки равняется 11 г/ч чистого ТОЛАД 511. Полиэтилен непрерывно выводится из реактора со скоростью 43 кг/ч, что является нормальным для используемого катализатора. Этим подтверждается, что катализатор не отравляется, несмотря на очень большое количество предотвращающего обрастание агента. Обрастание реактора не наблюдается, и полимер является свободным от статического электричества. Индекс расплава полимера I2 равняется 0,26 г/10 мин, а индекс расплава I21 равняется 29,4 г/10 мин.

ПРИМЕР 6

В реактор с циркуляцией, имеющий объем 500 дм3, работающий при температуре 95oC, непрерывно подается 24 кг/ч пропана, 30 г/ч катализатора полимеризации, содержащего 3% титана в качестве активного металла, этилен, так что его содержание в жидкой фазе равняется 7,0 мол.%, и водород так, что его отношение к этилену равняется 518 мол/кмол. Для предотвращения обрастания в реактор непрерывно вводится раствор ТОЛАД 511 в пропане. Количество добавки равняется 78 мг/ч чистого ТОЛАД 511. Полиэтилен выводится непрерывно из реактора со скоростью 30 кг/ч, что является нормальным значением для используемого катализатора, и чем подтверждается, что катализатор не отравляется. Обрастание реактора не наблюдается, и полимер является свободным от статического электричества. Индекс расплава полимера I2 равняется 400 г/10 мин.

ПРИМЕР 7

В первый реактор с циркуляцией, имеющей объем 50 дм3 и работающий при температуре 70oC, подается непрерывно 29 кг/ч пропана, 11 г/ч катализатора полимеризации, содержащего 2,6% титана в качестве активного металла, 1,1 кг/ч этилена, 50 г/ч 1-бутена и водород, так что его отношение к этилену в реакторе равняется 175 мол на кмол. Для предотвращения обрастания в реактор непрерывно вводится раствор ТОЛАД 511 в пропане, рассчитанный как 570 мг/ч чистого ТОЛАД 511.

Полимерная суспензия непрерывно подается во второй реактор с циркуляцией, имеющий объем 500 дм3 и работающий при температуре 95oC. В дополнение к полимерной суспензии из первого реактора с циркуляцией во второй реактор с циркуляцией непрерывно подается 32 кг/ч пропана и этилен так, что его содержание остается при 7,5 мол.%, и водород так, что его отношение к этилену равняется 214 мол/кмол. Полиэтилен, имеющий индекс расплава I2 115 г/10 мин, непрерывно выводится из реактора со скоростью 32 кг/ч. Образцы, отобранные из полимерного порошка, являются практически свободными от статического электричества.

Затем осуществляются нарушения в работе насоса, подающего ТОЛАД, приводящие к потере питания. У полимерных образцов, отбираемых в течение 2 ч из реактора, имеется значительное статическое электричество. Скорость полимеризации не увеличивается, но остается при значении 32 кг/ч. Нарушение в работе подающего насоса исправляется, и в течение 2 ч статическое электричество в полимерных образцах снижается до полного исчезновения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 1995 |

|

RU2161625C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2147310C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ | 1996 |

|

RU2137788C1 |

| МНОГОМОДАЛЬНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ТРУБ И ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 1999 |

|

RU2223987C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБУ С ИСПОЛЬЗОВАНИЕМ МНОГОМОДАЛЬНОГО СОПОЛИМЕРА ЭТИЛЕНА И ТРУБЫ С ПОКРЫТИЕМ, ПОЛУЧЕННЫЕ УКАЗАННЫМ СПОСОБОМ | 2008 |

|

RU2446196C2 |

| КОМПОЗИЦИЯ ПРОПИЛЕНОВОГО СТАТИСТИЧЕСКОГО СОПОЛИМЕРА ДЛЯ ТРУБНЫХ ПРИМЕНЕНИЙ | 2014 |

|

RU2627360C2 |

| ПРОКАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГОМО- И СОПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2130465C1 |

| ПРОКАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРОВ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 1995 |

|

RU2126421C1 |

| НАПОРНАЯ ТРУБА | 2002 |

|

RU2310789C2 |

| КОМПОЗИЦИЯ СТАТИСТИЧЕСКОГО СОПОЛИМЕРА ПРОПИЛЕНА ДЛЯ ПРИМЕНЕНИЯ В ТРУБОПРОВОДАХ | 2014 |

|

RU2629937C2 |

Описывается способ предотвращения обрастания в реакторах с циркуляцией в процессе полимеризации альфа-олефинов в присутствии катализатора с получением продукта в виде частиц путем введения в реактор агента, предотвращающего обрастания. Он отличается тем, что в качестве агента, предотвращающего обрастание, используют композицию, включающую сополимер альфа-олефина с акрилонитрилом и полиамин, представляющий собой продукт полимеризации алифатического первичного моно- или диамина с эпихлоргидрином или сополимером альфа-олефина с малеиновым ангидридом. Технический результат - упрощение процесса при использовании предлагаемых композиций. 2 с. и 3 з.п. ф-лы, 1 ил., 1 табл.

| Устройство для определения эффективной пористости звукопоглощающих материалов и способ ее определения | 1952 |

|

SU107127A1 |

| US 4159087 A, 31.03.1981 | |||

| US 4068054 A, 10.01.1978 | |||

| Кристаллические полиолефины /Под ред | |||

| Р.А.РАФФА и К.В.ДАКА | |||

| - М.: Химия, 1970, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

Авторы

Даты

2001-04-20—Публикация

1995-12-21—Подача