Изобретение относится к катализатору для синтеза аммиака из водорода и азота.

Катализатор синтеза аммиака играет важную роль в производстве аммиака. Он оказывает влияние как на экономику, так и на рабочие условия установок по производству аммиака.

Промышленные катализаторы для синтеза аммиака должны удовлетворять ряду требований, а именно обладать высокой каталитической активностью по возможности при наиболее низких температурах реакции для того, чтобы использовать предпочтительное термодинамическое равновесие при низких температурах, хорошей устойчивостью к отравлению кислород-, хлор- и серусодержащими соединениями, продолжительным сроком службы и высокой механической прочностью.

В течение последних 30 лет для сохранения энергии давление при синтезе постепенно снижалось от 250-350 бар до 80-150 бар (от 25•106-35•106 до 8•106-15•106 Па) за счет оптимизированной работы контура синтеза, достигаемой с помощью новой технологии, в особенности вследствие изготовления конвертора. Улучшения во фронтальном конце контура радикально снизили содержание каталитических ядов (кислород-, серу- и хлорсодержащих соединений) в газе, входящем в конвертор. Однако падение давления синтеза делает необходимым увеличение объема катализатора в три-четыре раза. Требования к качеству катализатора также возрастают. Очевидно, что небольшие улучшения каталитической активности катализатора могут привести к большим улучшениям в работе современных контуров синтеза аммиака.

Предшественник катализатора синтеза аммиака, невосстановленный катализатор, производится путем плавления оксидов железа, главным образом магнетита, и оксидов или карбонатов А1, К, Са и Мg, так называемых активаторов. Плавление осуществляют в электрической печи при температуре выше 1600oС. Отношение Fе2+/Fе3+ в расплаве обычно находится в интервале 0,5-0,75. Расплав затем выливают в металлические поддоны, где он отверждается и охлаждается. Твердый предшественник катализатора разбивают на мелкие куски, измельчают и просеивают с получением требуемого размера зерен.

Предшественник катализатора восстанавливают до активного железного катализатора "in situ" в конверторе синтеза аммиака или используют для производства предварительно восстановленного катализатора путем полного восстановления при оптимизированных условиях в реакторе предварительного восстановления. Этот материал является пирофорным, но после окисления наружного слоя активной поверхности кислородом он может безопасно содержаться на воздухе при температуре окружающей среды.

Активаторы, упомянутые выше, содержащие А1, К, Са и Мg, имеют существенное значение для формирования большой поверхности железа в восстановленном катализаторе и для кинетики образования аммиака.

С тех пор, как начата разработка катализатора, приблизительно 90 лет назад, концентрация таких активаторов была оптимизирована с целью получения максимальной активности и удовлетворения дополнительным требованиям, названным выше. Дополнительные улучшения, вероятно, возможны только при добавлении новых активаторов или новых комбинаций активаторов.

В качестве такого нового активатора был использован оксид кобальта.

Из патента США 3839229 известен катализатор синтеза аммиака, в котором в качестве активатора используется оксид кобальта. Катализатор состоит по существу из твердого раствора оксида железа и оксида кобальта, и указанный оксид кобальта присутствует в количестве от 5 до 10% вес. из расчета на кобальт. В катализатор дополнительно введен активатор, выбираемый из группы, включающей окись алюминия, двуокись кремния, двуокись циркония, оксид магния, известь (СаО), оксид калия и оксиды редкоземельных металлов.

Другим возможным активатором является оксид титана. Только небольшое число катализаторов, в которых используется такой активатор, описано ранее. С.А. Абдукадурова и др. в журнале "Труды Московского химико-технологического института", 1970, 2, 122-5, описывают, что оксид титана улучшает термическую устойчивость, но снижает активность.

Оксид титана, используемый в качестве структурного активатора, описан M. E. Dry et. al ("Journal of Catalysis", 6, p. 194-199, 1966). Оксид титана не так эффективен, как оксид алюминия по отношению к площади поверхности. Эта площадь и объем хемосорбированного СО обычно повышаются с содержанием активатора, но в отличие от других активаторов (Аl2O3, МgО, CaO) TiO2 имеет максимальный объем хемосорбированного СО приблизительно при 0,5 г-атома катиона на 100 г-атома Fe.

Основная цель настоящего изобретения состоит в разработке катализатора синтеза аммиака с улучшенной активностью.

Более высокая активность могла быть использована двумя путями: высокая скорость реакции при высоких концентрациях аммиака или более высокая активность при низких температурах.

Активность катализатора можно выразить в виде константы скорости в уравнении скорости для данной реакции синтеза. Скорость является функцией температуры, давления и состава газа и быстро падает с увеличением концентрации аммиака. Таким образом, большую часть объема катализатора в конверторе синтеза будет занимать аммиак в концентрации, приближающейся к концентрации на выходе. Следовательно, для улучшения эффективности особый интерес составляет повышение скорости реакции при высокой концентрации аммиака.

Так как равновесная температура падает с увеличением концентрации аммиака, достижение более высокой конверсии путем повышения скорости реакции при высокой концентрации аммиака также означает поиск катализатора с более высокой активностью при низкой температуре.

С целью повышения каталитической активности авторы изобретения изготовили большое количество образцов катализаторов на основе оксида железа с различными активаторами в различных концентрациях. Помимо обычных активаторов, упомянутых выше, испытаны новые активаторы, в частности оксиды кобальта и титана.

Авторы изобретения установили, что скорость реакции при высокой концентрации аммиака увеличивается на 10-20%, когда в качестве активаторов используются как оксид кобальта, так и оксид титана вместе с обычными активаторами.

Наиболее предпочтительный катализатор получен тогда, когда концентрация кобальта находится между 0,1 и 3,0% вес. металла и когда концентрация титана находится между 0,1 и 1,0% вес. металла.

Атомное соотношение Fe2+/Fe3+ составляет между 0,5-0,65.

Таким образом, настоящее изобретение в широком аспекте будет включать катализатор для синтеза аммиака из водорода и азота, содержащий оксиды железа и активаторы, где активаторы включают оксиды как кобальта, так и титана в дополнение к оксидам Аl, К, Са и Мg.

Изобретение дополнительно поясняется примером.

Пример

Образцы получены путем смешения железной руды, главным образом магнетита, Fе3О4, с активаторами. Такие смеси затем плавят в керамическом тигле в лабораторной печи. Температуру поддерживают приблизительно при 1600oС. Отношение Fe2+/Fe3+ регулируют в пределах от 0,5 до 0,65 путем добавления к расплаву металлического Fе.

Расплав затем выливают в металлический тигель и охлаждают.

Концентрация активаторов в образцах меняется в соответствии с данными, представленными ниже:

К - 0,4 - 0,5

Са - 1,6 - 1,8

Мg - 0,3 - 0,5

Аl - 1,5 - 1,8

Со - 0,10 - 3,00

Ti - 0,14 - 0,95

Остаток составляют оксиды железа с естественными примесями. Охлажденные образцы измельчают и просеивают до размера частиц 0,4-0,63 мм для испытания в микрореакторе.

Образцы (по 10 г каждый) испытывают вместе с контрольным (справочным) образцом в микрореакторе. Контрольный образец представляет собой обычный катализатор без добавления оксида кобальта или оксида титана.

Образцы восстанавливают в потоке H2 и N2 в соотношении 3:1 при объемной скорости 33000 1/час. Повышение температуры составляет 3oС/час от 250 до 520oС, и 520oС поддерживают в течение 24 часов для того, чтобы гарантировать полноту реакции.

Образцы затем испытывают при давлении 50 бар (5•106 Па), объемной скорости в интервале от 8000 до 50000 1/час и при температуре в интервале от 350 до 420oС. Входящий газ представляет собой H2/N2=3/1 с концентрацией аммиака от 1,0 до 1,2% (об.). Концентрация аммиака на выходе находится в интервале от 4 до 9% (об.).

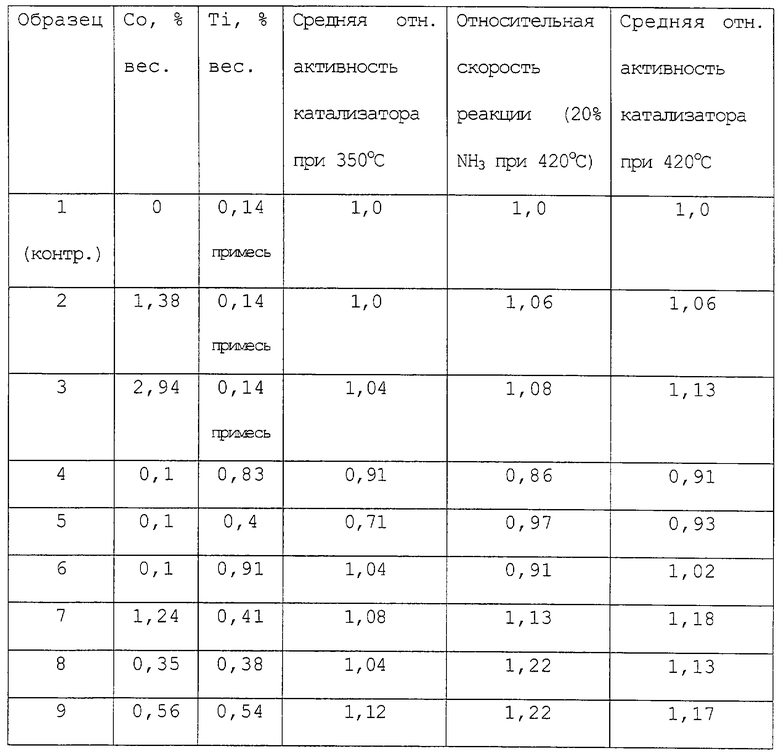

Данные, полученные за период приблизительно в 100 часов и после начальной стабилизации в 24 часа и более, используют для расчета параметров кинетической модели реакции. Модель затем дополнительно используют для расчета относительной активности и относительной скорости реакции при более высокой концентрации аммиака, чем концентрация, использовавшаяся в испытании. В таблице представлены концентрация кобальта и титана в различных образцах, средняя относительная каталитическая активность и предсказанная относительная скорость реакции при более высокой концентрации аммиака (20% NН3, 420oС), рассчитанная с помощью кинетической модели.

Данные таблицы показывают, что относительная скорость реакции наиболее высока при высокой концентрации аммиака (20%), когда как оксид кобальта, так и оксид титана добавлены в качестве активаторов (сравни образцы 7-9 с образцом 1).

Кроме того, данные таблицы показывают, что путем добавления только или оксида кобальта, или оксида титана вместе с другими обычными активаторами достигается более низкая относительная скорость реакции при высокой концентрации аммиака (сравни образцы 2-3 и 4-6 с образцом 1).

Кроме того, данные таблицы показывают, что активность повышается при температурах, сниженных до 350oС, когда как оксид кобальта, так и оксид титана добавлены в качестве дополнительных активаторов (см. образцы 7-9).

Приведенный пример также показывает, что активность повышается как при низкой, так и при высокой температуре реакции, когда в качестве активаторов добавлены как оксид кобальта, так и оксид титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| МЕМБРАНА И ЕЕ ИСПОЛЬЗОВАНИЕ | 1998 |

|

RU2197320C2 |

| КРИСТАЛЛИЧЕСКИЕ МЕТАЛЛОФОСФАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2154022C2 |

| КРИСТАЛЛИЧЕСКИЕ МЕТАЛЛОФОСФАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2154021C2 |

| МИКРОПОРИСТАЯ КРИСТАЛЛИЧЕСКАЯ СИЛИКО-АЛЮМИНО-ФОСФАТНАЯ КОМПОЗИЦИЯ, КАТАЛИТИЧЕСКИЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ ТАКУЮ КОМПОЗИЦИЮ И ЕГО ИСПОЛЬЗОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ МЕТАНОЛА | 1997 |

|

RU2162055C1 |

| СПОСОБ И ИСПОЛЬЗОВАНИЕ НИТРАТА КАЛЬЦИЯ ДЛЯ ВСПЕНИВАНИЯ ШЛАКОВ В ПРОИЗВОДСТВЕ СТАЛИ | 2000 |

|

RU2241046C2 |

| ПРОИЗВОДНЫЕ АРАБИНОФУРАНОЗИЛ-ЦИТОЗИНА И СОДЕРЖАЩИЕ ИХ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ | 1996 |

|

RU2165260C2 |

| МЕМБРАНА И ЕЕ ПРИМЕНЕНИЕ | 2000 |

|

RU2243026C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ОКСИДА АЛЮМИНИЯ В ЭЛЕКТРОЛИТИЧЕСКИЕ ЯЧЕЙКИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2220231C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ВОДЯНОГО ПАРА И ДИОКСИДА УГЛЕРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2213051C2 |

Изобретение относится к катализатору синтеза аммиака из водорода и азота. Описан катализатор для синтеза аммиака из водорода и азота, содержащий оксиды железа и активаторы - оксиды кобальта, калия, кальция, магния, алюминия, титана при следующем содержании компонентов в пересчете на металлы, мас.%: кобальт 0,1-0,3, калий 0,4-0,5, кальций 1,6-1,8, магний 0,3-0,5, алюминий 1,5-1,8, титан 0,1-1,0, остальное - железо с естественными примесями. Технический результат - повышение активности катализатора. 1 табл.

Катализатор для синтеза аммиака из водорода и азота, содержащий оксиды железа и активаторы - оксиды кобальта, калия, кальция, магния, алюминия, отличающийся тем, что он в качестве активатора дополнительно содержит оксид титана при следующем содержании компонентов в пересчете на металлы, мас.%:

Кобальт - 0,1-0,3

Калий - 0,4-0,5

Кальций - 1,6-1,8

Магний - 0,3-0,5

Алюминий - 1,5-1,8

Титан - 0,1-1,0

Остальное - Железо с естественными примесями

| US 3839229 А, 01.10.1974 | |||

| 1971 |

|

SU417926A3 | |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАВЛЕНОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 0 |

|

SU186397A1 |

| ВНУТРИКОСТНЫЙ ЗУБНОЙ ИМПЛАНТАТ | 1998 |

|

RU2144336C1 |

| Барабан для лебедок | 1972 |

|

SU459424A1 |

| Справочник азотчика, т.1 | |||

| - М.: Химия, 1967, с.353, 355. | |||

Авторы

Даты

2003-06-10—Публикация

1999-01-11—Подача