Изобретение относится к области энергетического производства, в частности к области получения сжатых газов, например атмосферного воздуха, и может быть использовано для получения механической, электрической и других альтернативных видов энергии.

В современном энергетическом производстве широко используются различные способы получения сжатых газов, например, либо с помощью нагрева до определенной температуры изолированного в герметичной емкости объема газа (цилиндр в двигателе внутреннего сгорания), либо в результате химического взаимодействия различных веществ, сопровождающегося выделением газа также в герметичной емкости (взаимодействие металлического натрия с водой), либо изменением состояния газа (переход атомарного водорода в молекулярный сопровождается двукратным увеличением объема либо давления в герметичной емкости) и т.п.

Наиболее распространенным способом получения сжатых газов является нагнетание газа механическим устройством (например, поршневым газовым компрессором) в герметичную оболочку.

Все перечисленные способы сопровождаются большими энергетическими затратами в результате неизбежных потерь за счет преобразования подводимой энергии в тепло окружающей среды (корпус двигателя - атмосфера, стенки емкости - атмосфера, корпус компрессора - атмосфера) либо малопроизводительны (изменение состояния газа).

Известен способ получения сжатого газа при помощи центробежного компрессора, заключающийся в непрерывном заборе атмосферного воздуха и нагнетании его вращающимся рабочим колесом в изолированную герметичную емкость с целью создания замкнутого объема газа с давлением выше атмосферного (Глизменко Д.А., Кислород. Справочник. - М.: Металлургия, 1967, ч. I, с. 335 - 338).

Данный способ наиболее близок к предлагаемому по существу.

Однако существующий способ отличается малой эффективностью в связи с потерей большей части подводимой к рабочему колесу механической энергии, идущей на преодоление сопротивления вращению рабочего колеса, вызванного трением лопастей о воздух, сопротивления перекачке газа в изолированную герметичную емкость, последующий нагрев колеса и компрессора в целом и, далее, окружающей среды (в частности, атмосферы).

Это обусловлено тем, что в существующем способе стремятся непрерывно обеспечить повышение уровня давления газа в изолированной емкости без отбора приобретаемой им в процессе нагнетания в изолированную емкость кинетической энергии, в конечном итоге превращающейся в тепловую и идущую на нагрев окружающей среды.

В результате теряется возможность осуществления более эффективного процесса сжатия газа, то есть получения заданного его объема и давления при меньших энергетических затратах.

Задачей настоящего изобретения является повышение эффективности процесса получения сжатого газа.

Поставленная задача достигается тем, что в известном способе сжатия газа, включающем операции забора газа из окружающей среды и нагнетания его в изолированную герметичную емкостью с помощью вращающегося механического устройства путем создания искусственного поля силы тяжести с преобразованием энергии внешнего источника в кинетическую энергию механического устройства, изолированную герметичную емкость помещают на периферии вращающегося механического устройства, а после нагнетания газа в изолированную герметичную емкость осуществляют обратное преобразование кинетической энергии вращающегося механического устройства в энергию внешнего источника путем торможения механического устройства, причем забор газа, его нагнетание и торможение механического устройства производят циклически.

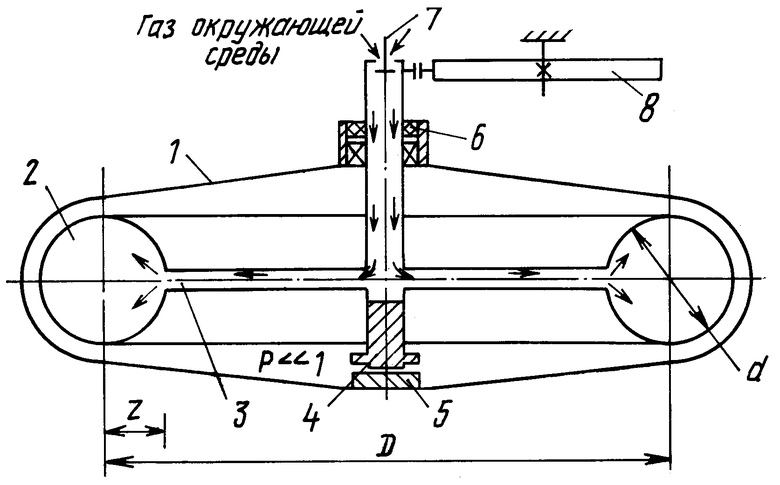

Сущность изобретения поясняется чертежом, где представлена схема устройства для реализации способа.

Устройство для реализации способа содержит механическое устройство, которое включает изолированную герметичную емкость 1, выполненную в виде помещенного на периферии пустотелого вращающегося тора с радиальными перегородками, несущий пустотелый вал 2 и соединительный трубопровод 3, соединяющий вал 2 с емкостью 1. Механическое устройство приводится во вращение от внешнего источника 4 (машина-двигатель). Емкость 1 помещена в оболочку 5, внутри которой находится разреженный газ под давлением много меньше давления окружающей среды либо газ малой плотности, например водород. Вал 2 установлен на нижней опоре 6 (подшипник) и верхней опоре 7 с герметизирующим уплотнением. Опоры 6 и 7 вала 2 и разреженный (малоплотный) газ в оболочке 5 обеспечивают малое сопротивление вращению емкости 1. В верхней части пустотелого вала 2 установлен клапан 8, сообщающий полость емкости 1 и вала 2 с окружающей средой. Источник 4 обладает потенциальной энергией (например, сжатой пружины), запас которой достаточен для приведения во вращение и разгона емкости 1 до заданной угловой скорости.

Устройство для реализации способа получения сжатого газа работает следующим образом. С помощью внешнего источника 4 при открытом клапане 8 осуществляют вращение с ускорением (раскрутку) емкости 1, создавая искусственное поле силы тяжести и преобразовывая потенциальную энергию источника 4 в кинетическую энергию вращающейся емкости 1 и заключенного в ней объема газа. Газ в процессе разгона емкости 1 приобретет угловую скорость и распределится с уплотнением к периферии устройства. Таким образом давление газа по сечению тора будет переменным.

Поскольку давлением газа в точке забора на входе в пустотелый вал 2 в месте опоры 7 меньше давления окружающей среды, то газ из окружающей среды поступает в емкость 1 через пустотелый вал 2 и соединительные трубопроводы 3. Процесс забора газа протекает до тех пор, пока давление газа в точке забора не станет равным давлению окружающей среды. В этот момент цикл ускорения устройства завершается.

Закроем клапан 8 и переведем источник 4 в режим торможения. Согласно закону сохранения энергии кинетическая энергия системы "емкость-газ" перейдет в потенциальную энергию внешнего источника 4, и емкость 1 остановится.

Операции забора газа, его нагнетание и торможение механического устройства проводят циклически.

Совершение цикла разгона и торможения емкости 1 приводит к увеличению количества находящегося в ней газа и соответственно росту давления. Если вместо воздуха использовать более тяжелый газ, например ксенон, масса которого почти в 5 раз тяжелее воздуха, то получаемое избыточное давление стремительно возрастает и, следовательно, растет эффективность процесса получения сжатого газа.

Способ относится к области энергетического производства и может быть использован для получения механической, электрической и других альтернативных видов энергии. Забор газа из окружающей среды и нагнетание его в изолированную термическую емкость с помощью вращающегося механического устройства осуществляют путем создания искусственного поля силы тяжести с преобразованием механической работы внешнего источника в кинетическую энергию механического устройства. Изолированную герметичную емкость помещают на периферии вращающегося механического устройства. В состав механического устройства входят пустотелый вал, соединительный трубопровод и емкость. Циклически осуществляют создание искусственного поля силы тяжести и забор газа путем ускорения механического устройства и передачу кинетической энергии устройства внешнему источнику путем торможения устройства. Такое выполнение позволит повысить эффективность процесса получения сжатого газа. 1 ил.

Способ получения сжатого газа, включающий операции забора газа из окружающей среды и нагнетание в изолированную герметичную емкость вращающимся механическим устройством путем создания искусственного поля силы тяжести с возможностью преобразования энергии внешнего источника в кинетическую энергию механического устройства, отличающийся тем, что изолированную герметичную емкость помещают на периферии вращающегося механического устройства, а после нагнетания газа в изолированную герметичную емкость осуществляют обратное преобразование кинетической энергии вращающегося механического устройства в энергию внешнего источника путем торможения механического устройства, причем забор газа, его нагнетание и торможение механического устройства производят циклически.

| ГЛИЗМЕНКО Д.Л | |||

| Кислород | |||

| Справочник | |||

| - М.: Металлургия, 1967, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чемодан с сигнальным замком | 1922 |

|

SU338A1 |

| Пластинчатая гидромашина | 1974 |

|

SU817314A1 |

| Многоступенчатый радиальный компрессор | 1990 |

|

SU1814702A3 |

| Центростремительный компрессор | 1986 |

|

SU1402719A1 |

| Устройство для перемещения оригиналов при копировании | 1971 |

|

SU522826A3 |

| ПИЩЕВАЯ ЭМУЛЬСИЯ | 2000 |

|

RU2163075C1 |

| GB 1391206 A, 16.04.1972. | |||

Авторы

Даты

2001-01-10—Публикация

1998-12-21—Подача