Настоящее изобретение относится к высокопрочной трубе из полимера на основе этилена с бимодальным молекулярно-массовым распределением.

Полиэтилен в большом объеме применяют для изготовления труб, например для систем транспортировки газа и воды, так как для таких труб необходим материал с высокой механической прочностью, высокой коррозионной стойкостью и хорошей стойкостью в течение длительного времени. В многочисленных публикациях описываются материалы с самыми различными свойствами и способы их получения.

В европейском патенте EP-A-603935 уже описывается формовочная смесь на основе полиэтилена, которая обладает бимодальным молекулярно-массовым распределением и которая должна быть пригодна, между прочим, также для изготовления труб. Трубы, которые изготавливаются из формовочных смесей, согласно этому литературному источнику, однако, в отношении способности подвергаться в течение длительного времени воздействию внутреннего давления, их стойкости к образованию трещин вследствие внутренних напряжений, их ударной вязкости при низких температурах и их сопротивления против быстрого роста трещин еще пока оставляют желать лучшего.

Для того чтобы получать трубы с гармоничными механическими свойствами и вместе с этим оптимальной комбинацией свойств, необходимо использовать сырье, которое обладает еще более широким молекулярно-массовым распределением. Такое сырье описывается в патенте США N 5338589 и получается с помощью высокоактивного катализатора, который известен из журнала PCT WO-91/18934 и в случае которого используется алкоголят магния в виде гелеобразной суспензии. Неожиданно найдено, что использование этого материала в фасонных деталях, в особенности в трубах, позволяет одновременно улучшать, с одной стороны, обычно реверсивные и частично кристаллических термопластах свойства жесткости и склонности к ползучести, и с другой стороны, стойкость к образованию трещин вследствие внутренних напряжений и вязкость.

Предметом изобретения соответственно этому является высокопрочная пластмассовая труба, согласно п.1 формулы изобретения, формы выполнения которой более подробно описываются в относящихся к ним п.п. 2-9 формулы изобретения. Изобретение относится далее также к применению трубы, согласно изобретению, для строительства газо- и водопроводов.

Полимер этилена, из которого изготовляют предлагаемую согласно изобретению трубу, содержит предпочтительно полиэтилен с плотностью (23oC) в интервале значений от 0,94 до 0,96 г/см3 и широким бимодальным молекулярно-массовым распределением, у которого соотношение веса низкомолекулярной составной части к весу высокомолекулярной составной части лежит в интервале от 0,5 до 2,0, предпочтительно от 0,8 до 1,8. Полиэтилен может содержать незначительные количества других мономерных звеньев, как бут-1-ен, пент-1-ен, гекс-1-ен или 4-метил-пент-1-ен.

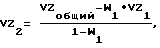

Бимодальность как мера для положения центров тяжести обоих индивидуальных молекулярно-массовых распределений может быть описана с помощью коэффициентов вязкости VZ, согласно норме ИСО/R 1191, образующихся в обеих стадиях полимеризации полимеров. При этом коэффициент вязкости VZ1 образующегося в первой стадии полимеризации низкомолекулярного полиэтилена составляет 40-80 см3/г, в то время как коэффициент вязкости VZ общий конечного продукта находится в области значений 350-450 см3/г. Коэффициент вязкости VZ2 образующегося во второй стадии полимеризации высокомолекулярного полиэтилена можно рассчитать по следующей математической формуле:

причем "W1" означает весовую долю образующегося в первой стадии низкомолекулярного полиэтилена, измеряемую в вес.%, в расчете на общий вес образующегося в обеих стадиях полиэтилена с бимодальным молекулярно-массовым распределением. Рассчитанное для коэффициента вязкости VZ2 значение обычно находится в интервале значений от 500 до 800 см3/г.

Полиэтилен получают путем полимеризации мономеров в суспензии, в растворе или в газовой фазе, при температурах в интервале значения от 20o до 120oC, давлении в интервале от 2 до 60 бар и в присутствии катализатора Циглера, который состоит из соединения переходного металла и алюминийорганического соединения. Полимеризацию проводят в две стадии, причем молекулярную массу, в случае необходимости, регулируют с помощью водорода.

Полимер на основе этилена для предлагаемой согласно изобретению трубы наряду с полиэтиленом может содержать еще другие добавки. Такими добавками являются, например, термостабилизаторы, антиоксиданты, УФ-абсорберы, светозащитные средства, металлические дезактиваторы, разрушающие пероксиды соединения, основные состабилизаторы в количествах 0-10 вес.%, предпочтительно 0-5 вес. %, а также наполнители, отвердители, пластификаторы, смазки, эмульгаторы, пигменты, оптические отбеливатели, огнезащитные средства, антистатики, порофоры или их комбинации в общих количествах 0-50 вес.%.

Трубу согласно изобретению изготовляют следующим образом: сначала полимер на основе этилена пластифицируют в экструдере в интервале температур от 200o до 250oC, а затем выдавливают через кольцеобразную фильеру и охлаждают. Типы труб, согласно изобретению, вообще пригодны для всех классов давлений, согласно ДИН 8074.

Для переработки в трубы можно использовать как обычные одношнековые экструдеры с ровной зоной загрузки, так и также экструдеры большой мощности с цилиндром с тонко выбранными пазами и эффективной в отношении подачи загрузкой. Шнеки обычно выполняют в виде декомпрессионных шнеков длиной 25-30 D (D = ⊘). Декомпрессионные шнеки имеют зону разгрузки, в которой происходит выравнивание температуры в расплаве и в которой должны ликвидироваться возникающие за счет сдвига релаксационные напряжения.

Выходящий из экструдера расплав через конические отверстия сначала распределяется по кольцевому поперечному сечению и затем через реверсивный распределитель или ситовый барабан подводится к узлу дорн/выходная часть канала головки экструдера. Дополнительно, при необходимости могут быть встроены еще подпорные кольца или другие конструкционные элементы для выравнивания потока расплава перед выходным отверстием фильеры.

Калибрование и охлаждение, вплоть до больших диаметров труб, целесообразнее осуществлять путем вакуумного калибрования. Собственно формование осуществляют с помощью калибровочных втулок, которые для лучшего теплоотвода изготовляют из цветного металла. При этом подаваемая на впуске водная пленка способствует быстрому охлаждению поверхности трубы до температуры ниже точки плавления кристаллита и дополнительно служит в качестве масляной пленки для уменьшения сил трения. Общую длину L участка охлаждения определяют, исходя из условия, что расплав с температурой от 200oC должен охлаждаться с помощью воды с температурой от 15o до 20oC настолько, чтобы температура внутренней поверхности трубы составляла максимально 85oC.

Стойкость к образованию трещин вследствие внутренних напряжений является признаком, который уже известен из европейского патента EP-A-436520. На замедление роста трещин можно существенно влиять за счет молекулярных структурных параметров, как молекулярно-массовое распределение и распределение сомономеров. Число так называемых связанных или комбинированных молекул прежде всего определяется длиной цепи полимера. Морфологию частично кристаллических полимеров устанавливают дополнительно за счет введения сомономеров, так как на толщину ламелл кристаллита можно влиять благодаря введению разветвленных коротких цепей. Это означает, что число связанных или комбинированных молекул в сополимерах выше, чем в гомополимерах при одинаковых длинах цепей.

Стойкость к образованию трещин вследствие внутренних напряжений трубы, согласно изобретению, определяют, используя (internen) метод измерения. Этот лабораторный метод описан в статье M.Fleibner в журнале Kunstoffe 77 (1987), с. 45 и последующие. В этой публикации показано, что существует связь между замедлением роста трещины при длительном испытании на образцах в виде брусков, имеющих кругом надрезы, и хрупкой ветвью при длительном испытании на внутреннее давление, согласно ИСО 1167. Сокращение времени вплоть до выхода из строя достигается за счет сокращения времени инициирования трещины благодаря надрезу (1,6 мм/лезвие безопасной бритвы) в этиленгликоле в качестве среды, способствующей образованию трещины вследствие внутренних напряжений, при температуре 80oC и растягивающем усилии 5 МПа. Приготовление образцов осуществляют следующим образом: из прессованной пластины толщиной 10 мм вырезают три испытуемых образца размерами 10х10х90 мм. Испытуемые образцы надрезают кругом в середине с помощью лезвия безопасной бритвы в специально изготовленном для этой цели устройстве для надрезания. Глубина надреза составляет 1,6 мм.

Вязкость при разрыве трубы согласно изобретению также определяют, используя внутренний метод измерения на образцах в виде брусков размерами 10х10х80 мм, которые вырезают из прессованной пластины толщиной 10 мм. В уже упомянутом устройстве для надрезания шесть этих образцов в виде брусков надрезают в середине с помощью лезвия безопасной бритвы. Глубина надреза составляет 1,6 мм. Осуществление измерения соответствует далее процедуре измерения Charpy, согласно ИСО 179, в случае измененных испытуемых образцов и измененной геометрии удара (расстояние до упора [Widerlagerabstand]). Все испытуемые образцы выдерживают в течение времени 2-3 часа при температуре измерения 0oC для выравнивания температуры. Затем испытуемые образцы непрерывно помещают на упор маятникового копра, согласно ИСО 179. Расстояние до упора составляет 60 мм. Работу в 2 Дж (джоуль) совершает при падении молот, причем устанавливают угол падения = 160o, длину маятника 225 мм и скорость падения 2,93 м/с. Для оценки измерения определяют частное от деления потребленной энергии на удар на площадь начального поперечного сечения в месте надреза "aFM", которое выражают в мДж/мм2. При этом в качестве основы для общего среднего значения могут служить только величины при полном разрыве шарнира (см. ИСО 179).

Ударную вязкость определяют согласно ИСО 179. Размер образца составляет 10х4х80 мм, причем V-образный надрез делают под углом 45o, глубиной 2 мм и с основным радиусом надреза 0,25 мм.

Модуль ползучести измеряют согласно ДИН 54852-24 в виде значения за 1 минуту.

S4-Тест (Small Scale Steady State - тест) служит для того, чтобы определить сопротивление труб против быстрого распространения трещин, и его осуществляют при использовании труб размера PN 10 диаметром 110 мм. Конкретная реализация способа описана в норме ИСО/DIS 13477. Благодаря этому методу определяют критическое давление "pc" в барах, выше которого находящаяся под этим давлением "pc" труба растрескивается по всей длине.

Нижеследующие примеры осуществления должны еще яснее представить изобретение специалисту.

Пример 1. (согласно изобретению)

Полимер получают с помощью катализатора и по методике ВОИС-91/18934 при соблюдении указанных ниже в таблице 1 рабочих условий (см. в конце описания).

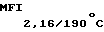

Таким образом полученный полимер имел индекс расплава MFI 5/190oC около 0,2 г/10 мин и плотность d около 0,946 г/см3 и был пластифицирован в экструдере диаметром 48 мм и длиной соответственно в 24,4 раза больше диаметра (117,12 см) при температуре 227oC и после этого экструдирован через кольцеобразную фильеру с наружным диаметром 32,1 мм и дорном диаметром 26,5 мм с получением трубы диаметром 32,1 мм и толщиной стенки 3,08 мм при помощи вакуумного калибрования. Охлаждение осуществляли в охлаждающей ванне длиной около 3 м, которой поддерживали температуру около 15oC.

Измеренные на готовой трубе свойства представлены в нижеследующей таблице 2.

Сравнительный пример.

Полимер на основе этилена, полученный в соответствии с данными из примера 1 европейского патента EP-A-603935 по двухстадийному способу, имеет индекс расплава MFI 5/190oC около 0,48 г/10 мин и плотность d около 0,948 г/см3. Полимер на основе этилена перерабатывается, как в примере 1, в трубу такого же диаметра. Измеренные свойства трубы представлены в нижеприводимой таблице 2.

Сокращения названий физических свойств в таблице 2 имеют следующие значения:

BKM = модуль ползучести при изгибе, измеренный согласно ИСО 54852-Z4 в H/мм2, в виде значения за 1 минуту;

BZ = вязкость при разрыве, измеряемая по вышеописанному внутреннему методу измерения при 0oC, в мДж/мм2;

KSZISO = ударная вязкость образца, измеряемая согласно ИСО 179/ДИН 53453 в мДж/мм2 при -20oC и при +23oC.

SRB = стойкость к образованию трещин вследствие внутренних напряжений, измеряемая по внутреннему методу измерения, в соответствии со статьей M.Fleibner, в часах;

VBK = перерабатываемость, измеряемая в виде пропускной способности экструдера в случае экструдера диаметром D = 48 мм и длиной L = 24,4:D при постоянной скорости шнеков, равной 80 об/мин; в кг/час;

pc = сопротивление против быстрого роста трещины, измеренное согласно S4-тесту в барах для труб класса давлений PN 10 диаметром 110 мм.

Измеренные величины отчетливо показывают, что труба согласно изобретению по всем параметрам имеет лучшие прочностные свойства, а также при изготовлении может быть лучше обработана.

Изобретение относится к высокопрочным трубам из полимеров. Высокопрочная труба изготовлена из полимера на основе этилена, в котором соотношение веса низкомолекулярной составной части к весу высокомолекулярной составной части находится в интервале значений 0,5 - 2,0. В результате повышаются механические свойства трубы. 8 з.п.ф-лы, 2 табл.

в интервале от 200 до 800 г/10 мин, предпочтительно от 250 до 400 г/10 мин.

в интервале от 200 до 800 г/10 мин, предпочтительно от 250 до 400 г/10 мин. меньше или равный 0,35 г/10 мин.

меньше или равный 0,35 г/10 мин.

| Способ импульсной индуктивной аэроэлектроразведки в движении | 1976 |

|

SU603935A1 |

| EP 0436520 A1, 10.07.1991 | |||

| US 5338589 A, 16.08.1994 | |||

| Полимерная труба и способ ее изготовления | 1982 |

|

SU1021859A1 |

| ТРУБОПРОВОД ИЗ ЭЛАСТИЧНОГО МАТЕРИАЛА | 0 |

|

SU299696A1 |

| Устройство для образования концевого раструба на трубе из термопластичного материала | 1976 |

|

SU640681A3 |

Авторы

Даты

2001-01-10—Публикация

1996-04-26—Подача