Изобретение относится к области пылеулавливания и очистки газов в цветной металлургии, в частности в производстве алюминия.

Газ электролиза алюминия содержит фтористый водород, диоксид серы, пыль и смолу. Известны два основных метода очистки газа электролиза алюминия /1, с. 396 - 399/. Первый - двухступенчатый метод очистки в вариантах: электрофильтр и скоростной полый скруббер или скоростной полый скруббер и скруббер с плавающей насадкой. Скрубберы орошают раствором соды. Второй - сухая сорбционная очистка газов.

Газ электролиза алюминия поступает на очистку с температурой до 200oC, однако оба метода очистки не предусматривают использование тепла газа, которое рассеивается в окружающую среду. Неиспользование тепла газа является недостатком известных методов очистки газа электролиза алюминия.

Вторым недостатком известных способов очистки газов электролиза алюминия является низкая степень очистки по пыли - 90 - 95% и смоле - до 60%. Степень очистки увеличивается с ростом затрат энергии на ее осуществление /2, с. 64/, т. е. с повышением сопротивления очистных устройств, но при этом снижается разрежение в системе сбора газа электролиза и растет количество так называемых фонарных газов, которые вообще не очищаются.

По заявляемому способу очистки газа электролиза алюминия первый недостаток устраняется тем, что тепло газа утилизируют путем нагрева отработанного раствора. Для этого часть раствора циркулирует в контуре холодного орошения, т.е. не допускают ее контакт с горячим газом, поступающим на очистку. За счет этого достигается нагрев отработанного раствора до 70 - 75oC, достаточной для его переработки, а расход пара, предназначенного для нагрева отработанного раствора, сводится к минимуму.

Кроме того, снижается температура раствора в контуре холодного орошения, что увеличивает степень очистки газа.

Дополнительный непосредственный контакт газа с отработанным раствором также увеличивает степень очистка газа. Использование дезинтегратора в предлагаемом способе очистки газа тоже устраняет второй недостаток и компенсирует увеличение сопротивления системы, вызванное прохождением газа через нагреватель за счет дополнительного напора, создаваемого дезинтегратором.

Принимаем за прототип двухступенчатый способ очистки газа электролизера алюминия, состоящий из электрофильтра и скоростного полого скруббера, как наиболее распространенный в промышленности.

Существенные признаки прототипа:

- газ электролиза алюминия очищают в электрофильтре под разрежением, создаваемым дымососом,

- подаваемый дымососом газ направляют в нижнюю часть скоростного полого скруббера, орошаемого раствором из системы циркуляции раствора,

- свежий содовый раствор вводят в систему циркуляции раствора,

- после скоростного полого скруббера газ проходит каплеуловитель и выбрасывается в атмосферу через дымовую трубу, жидкость из каплеуловителя направляют в систему циркуляции раствора.

- из системы циркуляции раствора откачивают часть его в качестве отработанного раствора на переработку,

- избыток тепла из схемы очистки газа рассеивают в окружающую среду как естественные потери трубопроводов и аппаратов.

Существенные признаки заявляемого изобретения:

- газ электролиза алюминия очищают в электрофильтре под разрежением, создаваемым дымососом,

- газ охлаждают отработанным раствором и очищают в дезинтеграторе, подавая в него раствор из циркуляционного контура теплового орошения,

- часть раствора циркулирует в контуре холодного орошения,

- подаваемый дезинтегратором газ направляют в нижнюю часть скоростного полого скруббера, орошаемого раствором из циркуляционного контура холодного орошения,

- свежий содовый раствор вводят в газопровод перед каплеуловителем дымовой трубы,

- газ из газопровода после скоростного полого скруббера проходит каплеуловитель и выбрасывается в атмосферу через дымовую трубу, содовый раствор из каплеуловителя направляют в циркуляционный контур холодного орошения,

- избыток тепла из схемы очистки газа рассеивают в атмосфере посредством аппарата воздушного охлаждения.

Основной очистительный существенный признак заявляемого изобретения: "часть раствора циркулирует в контуре холодного орошения".

Дополнительные отличительные существенные признаки заявляемого изобретения:

- газ охлаждают отработанным раствором и очищают в дезинтеграторе,

- свежий содовый раствор вводят в газопровод перед каплеуловителем дымовой трубы,

- избыток тепла из схемы очистки газа рассеивают в атмосфере посредством аппарата воздушного охлаждения.

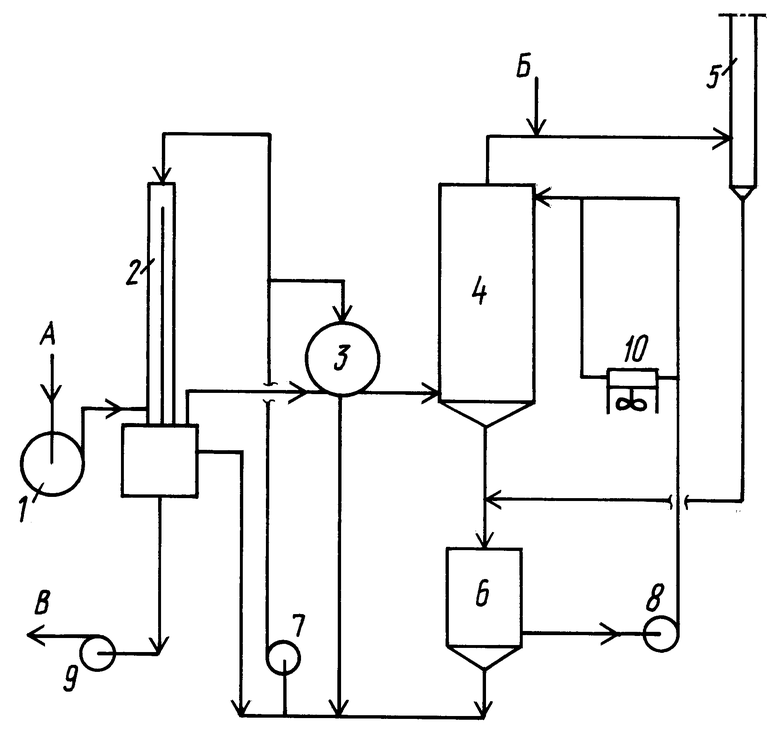

Заявляемый способ поясняется чертежом, на котором представлена схема очистки газа электролиза алюминия. На схеме изображены: 1 - дымосос, 2 - нагреватель отработанного раствора, 3 - дезинтегратор, 4 - скоростной полый скруббер, 5 - дымовая труба, 6 - циркуляционный бак, 7 - насос циркуляционного контура теплого орошения, 8 - насос циркуляции контура холодного орошения, 9 - насос откачки отработанного раствора, 10 - аппарат воздушного охлаждения.

А - газ на очистку, Б - свежий раствор, В - отработанный раствор.

Пример 1. Газ электролиза алюминия в количестве 45000 нм3/ч очищается в электрофильтре /на схеме не показан/ и поступает в дымосос 1, который подает его нагреватель 2 отработанного раствора. Нагреватель 2 представляет собой сдвоенный стояк со сборником раствора. В верхнюю часть стояка через форсунки распыливаются 8 - 10 м3/ч отработанного раствора, подаваемого насосом 7 из циркуляционного контура теплого орошения. Газ проходит сначала снизу вверх по одной части стояка, затем сверху вниз по другой части и нагревают отработанный раствор до 70 - 75oC. При этом из раствора испаряется 1 - 1,5 м3/ч воды. Нагретый отработанный раствор собирается в сборнике 2, из которого 6 - 7 м3/ч раствора насосом 9 откачивают на переработку, а 1 - 1,5 м3/ч избытка через перелив сборника нагревателя 2 поступает во всасывающий коллектор насоса 7.

Газ из нагревателя 2 с температурой 70 - 75oC поступает в дезинтегратор 3 известной конструкции /2, с. 158 - 161/. Сюда же насосом 7 подают 40 - 50 м3/ч раствора из циркуляционного контура теплого орошения. После очистки газа раствор из дезинтегратора 3 сливают во всасывающий коллектор насоса 7. В этот же коллектор поступают 7 - 8 м3/ч раствора из циркуляционного бака 6 контура холодного орошения. Дезинтегратор 3 повышает давление газа на 280 - 300 мм вод.ст. и подает его с температурой 45 - 50oC в низ скоростного полого скруббера 4. В верхнюю часть скруббера 4 через форсунки насосом 8 подают 90 - 100 м3/ч раствора с температурой 20 - 25oC из циркуляционного бака 6.

Газ с температурой 25 - 30oC из скоростного полого скруббера 4 направляют в каплеуловитель, встроенный в дымовую трубу 5, и через нее выбрасывают атмосферу. Раствор из скруббера 4 и каплеуловителя дымовой трубы 5 сливается в циркуляционный бак 6. Сюда же подают 8 - 10 м3/ч свежего содового раствора.

Избыток тепла из схемы очистки газа удаляется за счет естественных потерь трубопроводами и аппаратами в окружающую среду.

Степень очистки газа электролиза алюминия 99,2% по фтористому водороду и диоксиду серы, 99,1% от пыли и 97,2% по смоле.

Пример 2. Из схемы очистки газа электролиза алюминия исключают электрофильтр. Далее очистку ведут как описано в примере 1.

Пример 3. Очистку газа электролиза алюминия ведут как описано в примерах 1 или 2. 8 - 10 м3/ч свежего содового раствора вместо циркуляционного бака 6 подают через форсунки в газоход после скоростного полого скруббера 4 перед каплеуловителем дымовой трубы 5, чем достигается тонкая доочистка газа. Степень очистки газа электролиза алюминия 99,3% по фтористому водороду и диоксиду серы, 99,2% по пыли и 98% по смоле.

Пример 4. Очистку газа электролиза алюминия ведут как описано в примерах 1, 2 или 3. Избыточное тепло циркуляционного контура холодного орошения снимают путем прокачки раствора насосом 8 через аппарат воздушного охлаждения 10 известной конструкции черед подачей раствора в скоростной полый скруббер 4. Температура раствора при этом снижается до 10 - 20oC, что способствует увеличению степени очистки газа до 99,4% по фтористому водороду и диоксиду серы, 99,3% по пыли и 98,4% по смоле.

Источники информации

1. Гордон Г.М., Пейсахов И.Л. "Пылеулавливание и чистка газов в цветной металлургии", М., "Металлургия", 1977.

2. Ужов В. Н. и др. "Очистка газов мокрыми фильтрами", М., "Химия", 1972.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов | 2022 |

|

RU2790395C1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1989 |

|

SU1678937A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1990 |

|

SU1761832A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2571767C2 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПЕЧЕЙ КАЛЬЦИНАЦИИ | 2023 |

|

RU2807933C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2201792C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМА ИЛИ ЗАГРЯЗНЕННОГО НЕФТЕПРОДУКТАМИ ГРУНТА И ОЧИСТКИ РЕЗЕРВУАРОВ | 1995 |

|

RU2100405C1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1990 |

|

SU1721155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2079591C1 |

| Установка для очистки и охлаждения сернистого газа | 1980 |

|

SU904747A1 |

Изобретение может быть использовано в области пылеулавливания и очистки газов в цветной металлургии. Газ подвергают мокрой очистке с последующей подачей газа в каплеуловитель и далее в дымовую трубу, причем часть раствора циркулируют в контуре холодного орошения, а тепло поступающего на очистку газа утилизируют путем нагрева части раствора, направляемой на переработку. Изобретение позволяет повысить степень очистки газа и использовать тепло очищаемых газов. 3 з.п.ф-лы, 1 ил.

| Установка для получения диоксида углерода из дымовых газов | 1983 |

|

SU1161158A1 |

| Способ очистки отходящих газов производства хлористого винила от ртути | 1980 |

|

SU865357A2 |

| Установка для получения диоксида углерода из дымовых газов | 1981 |

|

SU982757A1 |

| Способ абсорбции газов | 1979 |

|

SU993986A1 |

| Способ получения щелочного реагента, содержащего карбонаты и бикарбонаты | 1978 |

|

SU763262A1 |

| Способ очистки электролизных газов | 1979 |

|

SU952302A1 |

| Способ очистки газов | 1976 |

|

SU831158A1 |

Авторы

Даты

2001-01-20—Публикация

1998-04-22—Подача