Область техники, к которой относится изобретение

Изобретение относится к металлургии и может быть использовано в процессах, где происходит сжигание топлива, с получением продуктов горения, содержащих в своем составе СО2, в частности в процессе получения глинозема (Al2O3) из гидроксида алюминия (Al(OH)3) в печах кальцинации.

Уровень техники

В процессе производства глинозема (оксида алюминия) пульпа гидроксида алюминия поступает на фильтрацию для удаления жидкой фазы (фильтрат кальцинации), полученный кек поступает в печи кальцинации, в которых происходит сжигание природного газа для поддержания необходимой температуры, для получения глинозема. Выходящие из печей дымовые газы проходят очистку от частиц пыли и выбрасываются в атмосферу.

Известен способ кальцинации, согласно которому влажный гидроксид алюминия направляют в печь кальцинации, прокаливают и охлаждают; дымовые газы из печи очищают от содержащейся в них пыли и выбрасывают в атмосферу. Очистку пыли производят последовательно в мультициклонах и электрофильтрах (Троицкий И.А. и др. Металлургия алюминия. – М.: Металлургия, 1977 г., с. 111).

Известно техническое решение по патенту RU № 2125016, опубл. 20.01.1999, согласно которому способ кальцинации гидроксида алюминия включает подачу влажного гидроксида алюминия в газоход, термообработку его во взвешенном состоянии дымовыми газами, выходящими из печи, которые предварительно очищают от пыли, прокалку гидроксида алюминия и охлаждение глинозема, при этом пыль охлаждают и выводят из рециркуляции. Недостатки вышеуказанных известных способов:

– отсутствие стадии доочистки дымовых газов от пыли – мокрой очистки в скруббере, которая позволяет улавливать мельчайшую пыль, после электрофильтра;

– газоочистка направлена только на улавливание пыли, отсутствует улавливание газообразных веществ.

Наиболее близким по техническому решению и достигаемому результату является техническое решение, опубликованное в статье «Решение проблем очистки газовых выбросов в глинозёмном производстве» (журнал Цветные металлы №1, 2020, Шепелев И.И. и др., с. 111-115), которая принята за прототип.

Согласно прототипа в системе газоочистки имеется завершающая стадия очистки дымовых газов – «мокрая» очистка в скруббере, на орошение которого подается оборотная подшламовая вода, с содержанием каустической щелочи 7,6 г/л. «Мокрая» очистка газов позволяет одновременно улавливать твердые частицы и газообразные компоненты. Подшламовая вода подается в скруббер, навстречу дымовым газам, после контакта – отводится из аппарата и направляется на шламовое поле, при этом в скруббере происходит карбонизация каустической соды подшламовой воды СО2, содержащимся в дымовых газах.

Недостатками прототипа являются:

– одноразовое использование подшламовой воды в скруббере (вода после одного контакта с дымовыми газами направляется на шламовое поле);

– для орошения скруббера используется оборотная подшламовая вода, имеющая низкое содержание каустической щелочи (7,6 г/л), которая не позволяет в полной мере абсорбировать СО2 в дымовых газах;

– не полная абсорбция каустической щелочи в использованной подшламовой воде (в подшламовой воде после использования содержание каустической щелочи равно 6,5 г/л).

Раскрытие сущности изобретения

Техническим результатом, достигаемым при реализации заявляемого изобретения, является повышение степени очистки отходящих дымовых газов печей кальцинации от пыли и снижение уровня СО2 в отходящих дымовых газах за счёт карбонизации фильтрата кальцинации.

Технический результат достигается за счёт того, что в способе очистки дымовых газов печи кальцинации при производстве глинозема, включающем (а) подачу дымовых газов из печи кальцинации последовательно в мультициклон и электрофильтр для очистки упомянутых газов от пыли, (б) подачу очищенных газов на мокрую очистку в скруббер, (в) орошение газов в скруббере фильтратом кальцинации, содержащим каустическую соду с концентрацией не менее 16 г/л, с получением пульпы, (г) разделение пульпы на жидкую и твердую фазы, при этом жидкую фазу повторно подают на стадию орошения (в), а твердую фазу возвращают в процесс производства глинозема на стадию спекания шихты.

Стадию орошения (в) в скруббере производят до полной карбонизации каустической соды фильтрата кальцинации.

Принципиальная схема заявляемого способа представлена на фигуре, где: 1 – печь кальцинации; 2 – мультициклон; 3 – электрофильтр; 4 – коллектор; 5 – дымосос; 6 – насос; 7 – скруббер; 8 – сгуститель.

Способ реализуется следующим образом.

Дымовые газы из печи кальцинации 1 поступают в мультициклоны 2 и электрофильтры 3, затем отправляются с общего коллектора 4 печей кальцинации 1 через дымососы 5 на последующую мокрую очистку в скруббере 7. Дымовые газы поступают в нижнюю часть скруббера 7, а в верхнюю часть скруббера 7 подают фильтрат кальцинации, содержащий каустическую щелочь для орошения поступающих газов. Фильтрат кальцинации представляет собой один из готовых продуктов после стадии фильтрации гидроксида алюминия и является щелочным раствором. Щелочь в фильтрате каустическая, ее содержание достигает от 16 до 20 г/л.

В результате, в скруббере 7 происходит доочистка дымовых газов от мелких фракций пыли и связывание углекислого газа с содержащейся в фильтрате кальцинации каустической щелочью по формуле:

2NaOH +CO2 = Na2CO3 + H2O (1),

причём подача свежего раствора фильтрата кальцинации происходит периодически, так как фильтрат используется повторно (за счёт циркуляции скруббер – сгуститель - скруббер) до полного перехода каустической щелочи в соду, с поглощением СО2.

Полученную после орошения в скруббере 7 дымовых газов фильтратом кальцинации пульпу отправляют в сгуститель 8 для разделения жидкой и твердой фазы. Жидкую фазу (очищенный от твердых частиц фильтрат кальцинации) повторно насосами 6 подают для орошения дымовых газов в скруббер 7, а твердую (содержащую соединения алюминия) возвращают в процесс производства глинозема на стадию спекания шихты.

При достижении процента соды (отношения количества Na2O, связанной с СО2, к общему количеству Na2Oобщ) в используемом фильтрате кальцинации на уровне от 90 масс % до 100 масс %, периодически производят откачку данного раствора на участок содоотделения, а систему восполняют свежим фильтратом кальцинации. Восполнение системы свежим фильтратом кальцинации также будет необходимо по мере протекания процесса испарения раствора в скруббере и уноса образуемых при этом водяных паров вместе с отходящими дымовыми газами.

Осуществление изобретения

Реализация заявленного изобретения подтверждается следующим примером:

Вращающаяся прокалочная печь имеет производительность от 11,2 тон до 11,5 тонн глинозёма в час. На горение подается природный газ, в количестве от 1380 до 1400 м3/ч. Образовывающиеся после горения отходящие дымовые газы, после прохождения холодильника и системы газоочистки (мультициклоны и электрофильтр), поступают на «мокрую» очистку в скруббер. Дымовые газы после электрофильтра имеют следующие параметры: температура – 145÷155°С, объём – 39,0÷40,0 тыс. м3/ч, содержание СО2 составляет 7,8÷8,0 % об.

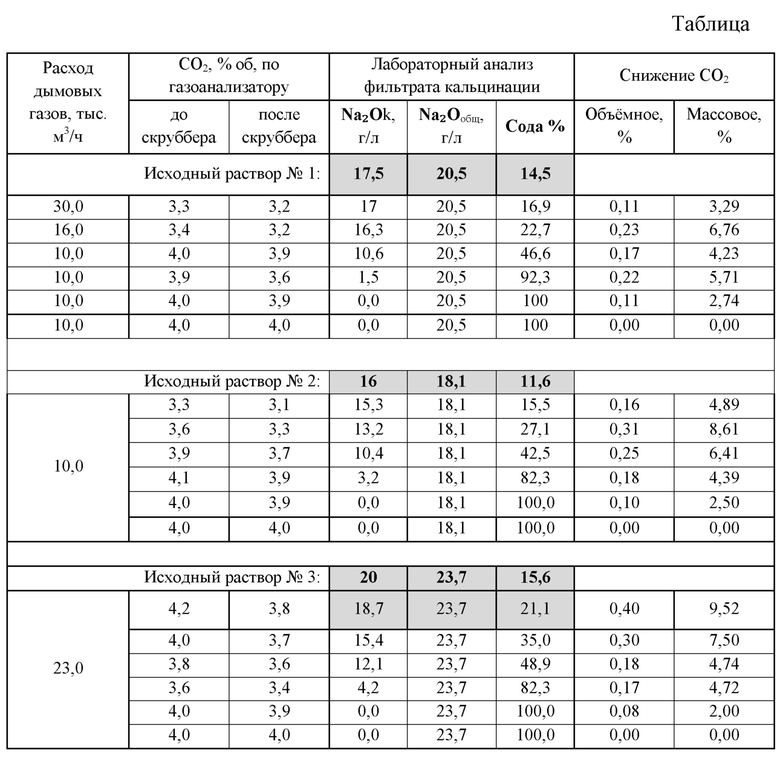

На орошение скруббера подавался фильтрат кальцинации в объеме 200 м3, с концентрацией каустической щелочи от 16 до 20 г/л. Полученную после орошения дымовых газов фильтратом кальцинации пульпу отправляли в сгуститель для разделения жидкой и твердой фазы. Жидкую фазу повторно подавали для орошения дымовых газов в скруббер, а твердую подавали в процесс приготовления шихты спекания. По достижению полной карбонизации каустической щелочи, примерно за 168 часов, фильтрат кальцинации направлялся на узел содоотделения, а на орошение в скруббер подавался «свежий» раствор фильтрата кальцинации. В таблице представлены результаты реализации способа, а именно результаты улавливания СО2 в дымовых газах печей кальцинации. По представленным данными виден процесс связывания СО2 с каустической щелочью при циркуляции раствора, который идёт непрерывно и заканчивается, когда содержание каустической щелочи достигает нулевого значения. Процесс улавливания СО2 подтверждается показателями прибора (газоанализатора) и данными проведённых лабораторных анализов фильтрата кальцинации.

В сравнении с прототипом использование фильтрата кальцинации более экономично для улавливания.

Принимаем объём подшламовой воды (прототип) и объём фильтрата кальцинации равным 1 м3.

Прототип (подшламовая вода):

Количество улавливаемого СО2 подшламовой водой (по данным статьи «Решение проблем очистки газовых выбросов в глинозёмном производстве» (журнал Цветные металлы № 1,2020, Шепелев И.И. и др., с. 111-115), таблица № 3):

Количество СО2 = ((18,0 кг/м3 - 6,5 кг/м3) – (14,92 кг/м3 – 7,6 кг/м3) / 1 м3 = 4,2 кг,

где 18,0 кг/м3 – содержание Na2Oобщ в подшламовой воде после Установки мокрой очистки (УМО); 6,5 кг/м3 – содержание Na2Oк в подшламовой воде после УМО;

14,92 кг/м3 – содержание Na2Oобщ в подшламовой воде до УМО; 7,6 кг/м3 – содержание Na2Oк в подшламовой воде до УМО.

Фильтрат кальцинации:

Количество улавливаемого СО2:

Количество СО2 = ((20,5 кг/м3 – 0 кг/м3) – (20,5 кг/м3 – 17,5 кг/м3) / 1 м3 = 17,5 кг,

где 20,5 – содержание Na2Oобщ в фильтрате после циркуляции; 0,0 кг/м3 – содержание Na2Oк в фильтрате после циркуляции;

20,5 кг/м3 – содержание Na2Oобщ в фильтрате до циркуляции; 17,5 кг/м3 – содержание Na2Oк в фильтрате до циркуляции.

Из представленного расчёта видно, что для достижения количества улавливаемого СО2 одним кубическим метром фильтрата кальцинации понадобится 17,5 / 4,2 = 4,1 кубического метра подшламовой воды, при одинаковых параметрах дымовых газов.

Кроме того, исходя из полученных данных в таблице значение улавливания СО2 при непрерывной циркуляции фильтрата кальцинации в среднем от 4,5 до 5,7% мас. (среднее значение улавливания по результатам трёх примеров разной концентрации).

В прототипе расчет улавливания СО2 пошламовой водой представлен ниже.

Масса уловленного СО2 = 50 м3/ч * 4,2 кг/1 м3 = 210 кг/ч,

где 50 м3/ч – количество подаваемой подшламовой воды на единоразовое орошение УМО; 4,2 кг – количество улавливаемого СО2 с 1 м подшламовой воды.

Масса СО2 в отходящих дымовых газах одной печи спекания в среднем равна 8000-8200 кг/ч – данные исходя из результатов работы, используемой на предприятии печи спекания.

Улавливание СО2 подшламовой водой составит = 210 / 8200 *100 = 2,6 % мас.

На основании вышеуказанного заявленный метод улавливания СО2 более эффективен, чем прототип, как по степени улавливания СО2, так и по более эффективному использованию поглощающего вещества (фильтрата кальцинации).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2023 |

|

RU2816389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДШЛАМОВОЙ ВОДЫ | 2023 |

|

RU2816710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ ИЗ КРАСНОГО ШЛАМА | 2011 |

|

RU2483131C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ ЦЕНТРАЛЕЙ ОТ ДИОКСИДА УГЛЕРОДА | 2023 |

|

RU2807935C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОЩЕЛОЧНОГО ГЛИНОЗЕМА С ВЫСОКИМ СОДЕРЖАНИЕМ α-МОДИФИКАЦИЙ AlO | 2011 |

|

RU2462417C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 2004 |

|

RU2267462C2 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2015 |

|

RU2612288C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2019 |

|

RU2727389C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2019 |

|

RU2711198C1 |

Изобретение относится к металлургии и может быть использовано в процессах, где происходит сжигание топлива с получением продуктов горения, содержащих в своем составе СО2, в частности в процессе получения глинозема (Al2O3) из гидроксида алюминия (Al(OH)3) в печах кальцинации. Способ очистки дымовых газов печи кальцинации при производстве глинозема включает (а) подачу дымовых газов из печи кальцинации последовательно в мультициклон и электрофильтр для очистки упомянутых газов от пыли. Далее следует (б) подача очищенных газов на мокрую очистку в скруббер. Затем (в) орошение газов в скруббере фильтратом кальцинации, содержащим каустическую соду с концентрацией не менее 16 г/л, с получением пульпы. И следом (г) разделение пульпы на жидкую и твердую фазы. При этом жидкую фазу повторно подают на стадию орошения (в), а твердую фазу возвращают в процесс производства глинозема на стадию спекания шихты. Способ позволяет повысить степень очистки отходящих дымовых газов печей кальцинации от пыли и снизить уровень СО2 в отходящих дымовых газах. 1 з.п. ф-лы, 1 пр., 1 табл., 1 ил.

1. Способ очистки дымовых газов печи кальцинации при производстве глинозема, включающий (а) подачу дымовых газов из печи кальцинации последовательно в мультициклон и электрофильтр для очистки упомянутых газов от пыли, (б) подачу очищенных газов на мокрую очистку в скруббер, (в) орошение газов в скруббере фильтратом кальцинации, содержащим каустическую соду с концентрацией не менее 16 г/л, с получением пульпы, (г) разделение пульпы на жидкую и твердую фазы, при этом жидкую фазу повторно подают на стадию орошения (в), а твердую фазу возвращают в процесс производства глинозема на стадию спекания шихты.

2. Способ по п. 1, отличающийся тем, что стадию орошения (в) в скруббере производят до полной карбонизации каустической соды фильтрата кальцинации.

| ШЕПЕЛЕВ И.И | |||

| И ДР | |||

| РЕШЕНИЕ ПРОБЛЕМ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ГЛИНОЗЁМНОМ ПРОИЗВОДСТВЕ | |||

| И.И | |||

| ШЕПЕЛЕВ, О.В | |||

| ПИЛЯЕВА, Е.Н | |||

| ЕСЬКОВА, Е.В | |||

| КИРЮШКИН | |||

| ЖУРНАЛ ЦВЕТНЫЕ МЕТАЛЛЫ | |||

| ИЗД | |||

| ДОМ РУДА И МЕТАЛЛЫ, 1, 2020 | |||

| СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2125016C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| Установка для кальцинации гидроксида алюминия | 1987 |

|

SU1530889A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| US 4286944 A1, 01.09.1981. | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-13—Подача