Изобретение относится к области судостроения и касается вопросов создания подводных технических средств для освоения глубин мирового океана, в первую очередь для бурения скважин и добычи газа и нефти на морском шельфе.

Известен корпус специализированного подводного судна для обслуживания работ по бурению и добыче нефтегазовой продукции по патенту РФ N 2086457, B 63 B 3/13, 25/00, заявка 94044396.11 от 08.12.94.

Однако корпус указанного судна имеет следующие недостатки:

- его исполнение в виде жестко соединенных между собой вертикальной и горизонтальных цилиндрических оболочек, оси которых находятся в одной плоскости, создает конструкцию, для которой весьма трудно обеспечивать требуемую поперечную остойчивость; это обусловлено тем, что высота вертикальной оболочки с располагаемым в ней тяжелым оборудованием достаточно велика, порядка 40-50 м (п. 2 - формулы изобретения), а радиусы поперечных сечений горизонтальных цилиндров не могут быть больше 5-6 м - по технологическим возможностям верфей;

- вытянутость корпуса по горизонтали вынуждает иметь на судне некомпактное расположение оборудования, устройств и вытянутость коммуникационных линий, что ведет к удорожанию строительства и эксплуатации;

- принятая форма прочного корпуса вынуждает - при рациональном проектировании - располагать снаружи относительно него цистерны главного балласта (ЦГБ) и делает их незащищенными от ледовых нагрузок при нахождении объекта в надводном положении в зимних условиях замеряющих аваторий (при транспортировке, ремонте и т.п.).

Известен также корпус глубоководного аппарата, по авт.св. СССР N 1048647 от 15.04.94 (Бюлл. N 7, 1994), имеющего горизонтально лежащий внешний корпус, выполненный в виде торообразной оболочки, то есть замкнутой оболочки с замкнутой криволинейной осью, охватывающей центральный внутренний прочный отсек, выполненный в виде замкнутой сферической оболочки, принятый в качестве прототипа. Такой корпус способствует созданию подводного сооружения, имеющего высокую остойчивость.

Однако этот корпус имеет тот недостаток, что в нем практически невозможно разместить оборудование достаточно большой высоты, например, буровое (его высота составляет 30-40 м и более - см. "Большую советскую энциклопедию", т. 4, издание 3, статьи "Бурение", "Буровая вышка", "Буровая установка"). Это обусловлено тем, что современные верфи и металлургическая промышленность могут обеспечить постройку корпусов подводной техники для требуемых глубин 100 м и более корпуса с радиусами кривизны круговых поперечных сечений не более 5-6 м. Другим недостатком рассматриваемого корпуса является то, что он целиком исполняется из оболочек двоякой кривизны (неразвертывающихся); изготовление такого корпуса более трудоемко и сложно, то есть существенно менее технологично, чем изготовление современных корпусов подводной техники серийного производства в основном из развертывающихся на плоскость цилиндрических и усеченных конических оболочек и лишь частичного из оболочек двоякой кривизны.

Задачей предлагаемого изобретения является создание рационального корпуса подводного стационарного или ограниченного перемещаемого комплекса, предназначенного в первую очередь для бурения скважин и добычи нефти и газа, обеспечивающего:

- технологичность исполнения на уровне технологичности постройки корпусов современной и перспективной подводной техники;

- удобство расположения оборудования комплекса, в том числе большой высоты (например, бурового);

- высокую остойчивость на грунте, в надводном положении и при погружении под воду (всплытии), в том числе с тяжелым оборудованием большой высоты;

- прочность при воздействии внешнего давления и других нагрузок.

Указанный технический результат достигается тем, что у корпуса подводного комплекса для освоения морских и океанических глубин, имеющего горизонтально лежащий внешний корпус, выполненный в виде замкнутой оболочки с криволинейной замкнутой осью, охватывающей центральный внутренний прочный отсек, выполненный в виде замкнутой оболочки, связанный с внешним корпусом, внешний корпус выполнен в виде системы последовательно соединенных в замкнутую многоугольную раму оболочек (то есть в виде составной замкнутой оболочки с ломаной замкнутой осью), при этом центральный отсек выполнен в виде замкнутой цилиндрической или замкнутой усеченной конической оболочки с вертикальной осью, имеет концевые переборки, жестко соединен с внешним корпусом посредством переходных оболочек-труб и раскреплен на нем жесткими связями.

Кроме того, внешний корпус может быть выполнен из цилиндрических оболочек или во внешнем корпусе между цилиндрическими оболочками могут быть вставлены конические оболочки.

Кроме того, во внешнем корпусе между цилиндрическими оболочками могут быть вставлены сферические оболочки.

Предусмотрен вариант исполнения, когда между цилиндрическими и коническими оболочками внешнего корпуса вставлены сферические оболочки.

Кроме того, цилиндрические и конические оболочки комплекса снабжены шпангоутами и промежуточными поперечными переборками.

Наряду с этим внутри многоугольной рамы внешнего корпуса размещены связанные с упомянутым корпусом балластные цистерны для обеспечения погружения и установки комплекса на грунте.

Центральный отсек подводного комплекса может быть выполнен водопроницаемым.

Исполнение внешнего корпуса в виде последовательно соединенных в замкнутую горизонтально лежащую раму цилиндрических, конических и сферических оболочек позволит варьировать в достаточно широких пределах главные (габаритные) размерения комплекса в плане и за счет этого создавать его высокую остойчивость по отношению к силам произвольной ориентации, даже при наличии высокого центрального отсека с тяжелым оборудованием.

Исполнение центрального прочного отсека в виде усеченной конической (цилиндрической) оболочки с вертикальной осью позволит рационально разместить оборудование или устройства, имеющие большую высоту (например, буровое оборудование) - при осуществлении функции бурения, выдвижное устройство - для связи с поверхностью акватории при ее относительно большой глубине).

Предусмотренные варианты выполнения элементов корпуса из стандартного для подводного судостроения набора основных оболочек: цилиндрических, усеченных конических и сферических - позволяет эффективно решить проектные вопросы расположения в непроницаемых и проницаемых помещениях; вместе с тем они позволят применить для конструирования отработанные методы создания корпусов подводимых лодок и подводных аппаратов, а для их постройки - соответствующие отработанные технологии, которые обеспечат требуемые прочность, устойчивость и работоспособность конструкций. При этом рациональное исполнение цилиндрических и конических оболочек из металла требует, как правило, установки шпангоутов (с позиций обеспечения устойчивости при действии внешнего давления); при применении же неметаллического корпусного материала (например, стеклопластика или железобетона) оболочки в ряде случаев могут быть рационально спроектированы без установки шпангоутов; установка в корпусе промежуточных поперечных переборок осуществляется из условий повышения живучести комплекса, устойчивости конструкций отсеков в целом и рационализации узлов соединения оболочек в случае больших углов изломов образующих. Указанные узлы являются новыми для подводного судостроения, однако расчет их прочности может быть осуществлен на основе разработок с использованием теории оболочек, представленной в произвольных (не главных) координатах (см. Л.А. Гольденвейзер). Теория тонких упругих оболочек, ГТТИЛ, 1953), а технологическое исполнение - на основе способов, аналогичных реализуемым при сборке и сварке обычных узлов в районе малых изломов прочного корпуса.

Предлагаемая в целом конструкция корпуса при размещении во внешнем корпусе и центральном отсеке оборудования, устройств и систем позволяет иметь расстояния между располагаемыми элементами в среднем меньше, чем при расположении в прочном корпусе с прямолинейной осью; это приведет к уменьшению длин коммуникационных линий (электрокабелей, трасс воздушных и гидравлических систем и т. п. ), то есть повышению их компактности и, следовательно, надежности комплекса в целом.

Внешний корпус в рабочем положении всегда воспринимает полное забортное давление, центральный отсек лишь в случаях, когда он не предназначен для размещения оборудования, работающего в воде, при полном забортном давлении.

Наличие в конструкции корпуса цистерн главного балласта позволит отказаться от дорогостоящих, сложных и весьма трудоемких операций по балластировке комплекса в открытом море твердым балластом при погружении и отдаче его на глубине при всплытии. Расположение ЦГБ в пространстве, ограниченном снаружи внешним корпусом, позволяет выполнить их достаточно легкими, поскольку они защищены внешним корпусом от воздействия бортовых ледовых нагрузок в случае нахождения комплекса в надводном положении в ледовой обстановке (при ремонте, аварии и т.п.).

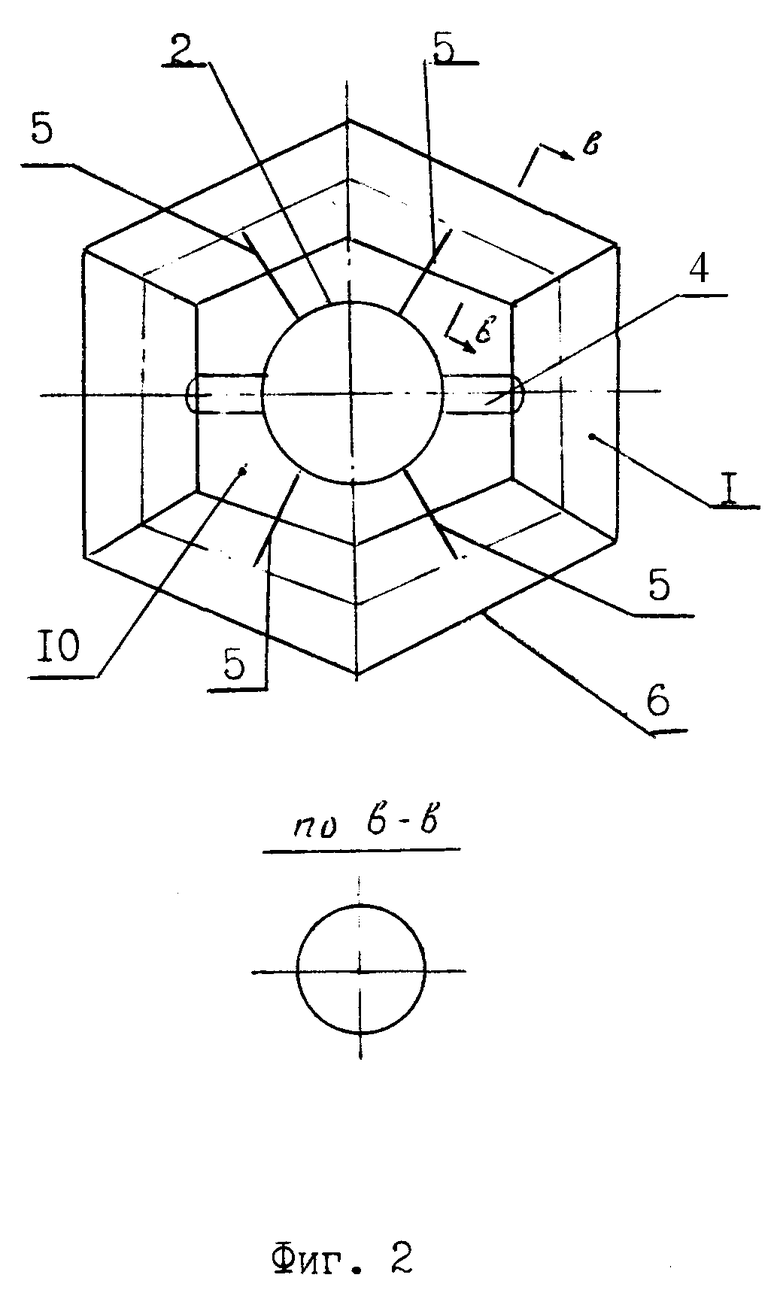

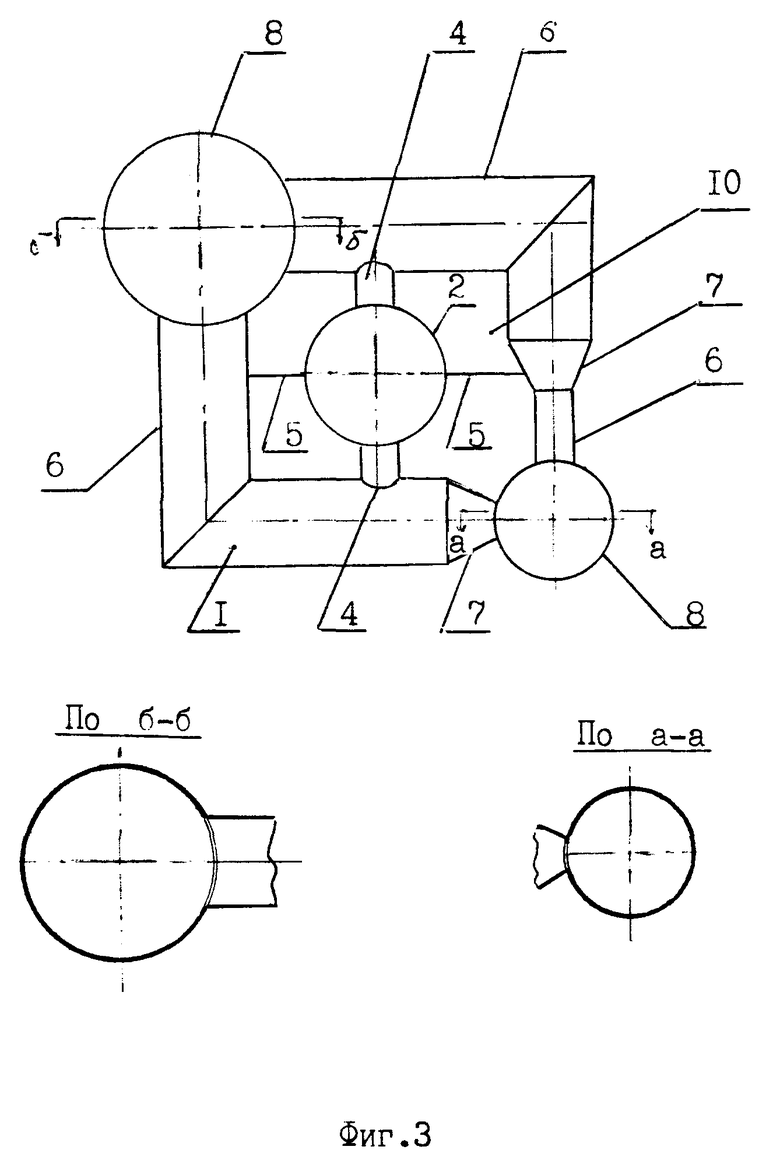

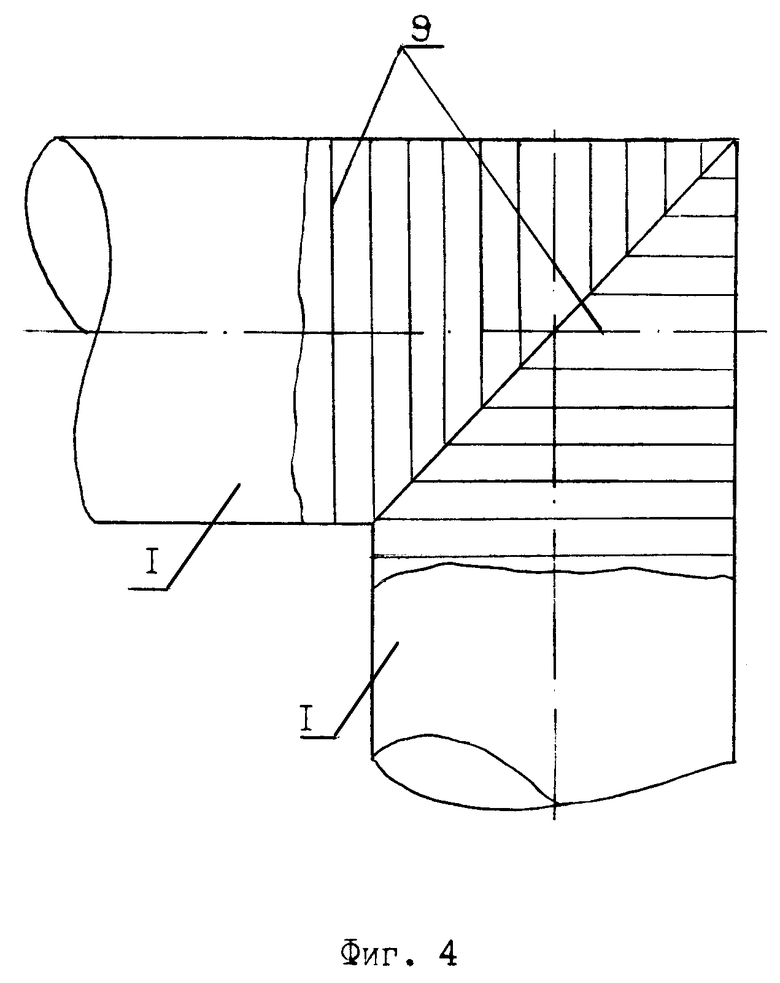

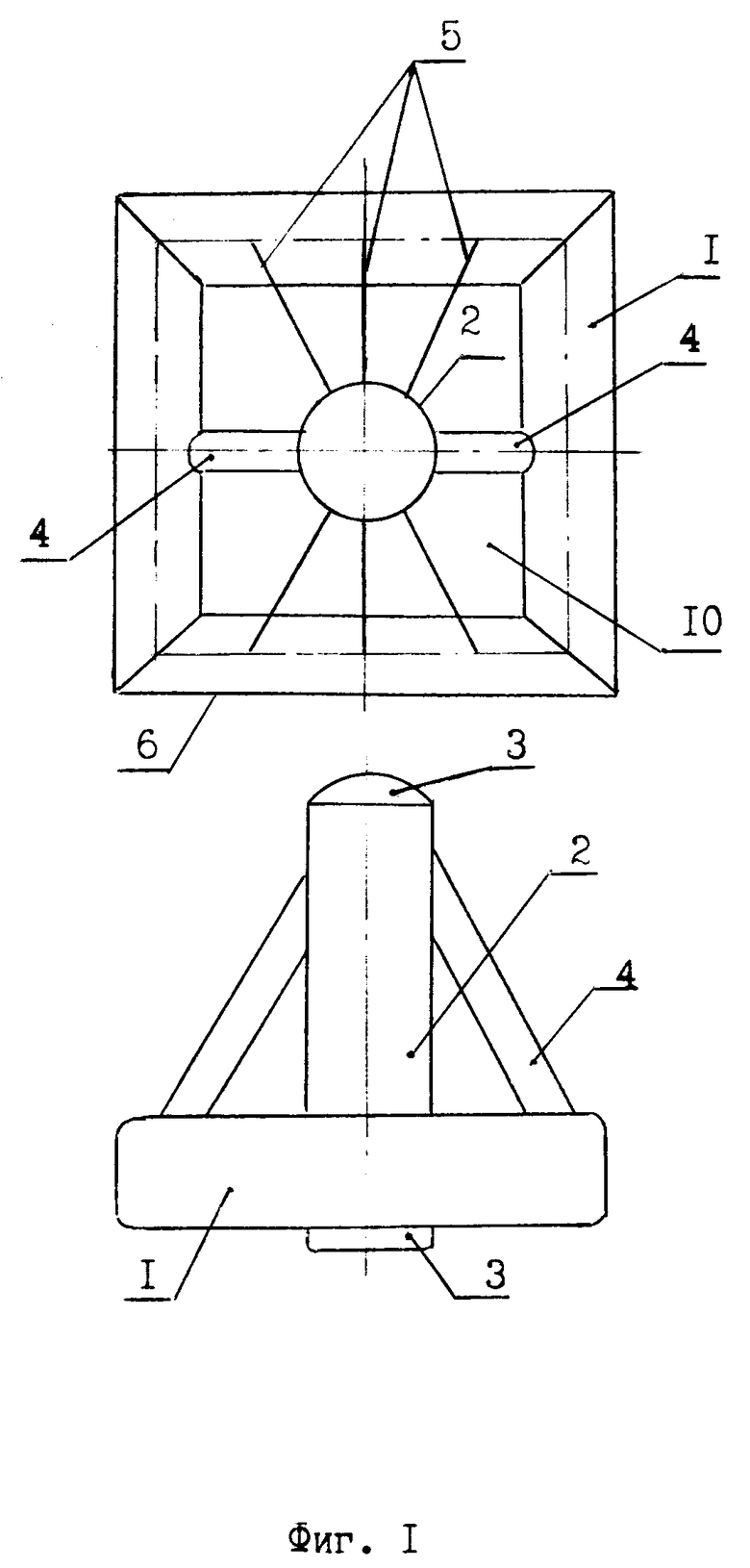

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 представлена конструктивная схема корпуса подводного комплекса с внешним корпусом, имеющим цилиндрические оболочки, замкнутые в четырехугольную раму (вид сверху и спереди); на фиг. 2 - аналогичная схема корпуса комплекса с внешним корпусом, имеющим оболочки, замкнутые в шестиугольную раму, (вид сверху); на фиг. 3 - вариант конструктивной схемы с внешним корпусом, имеющим цилиндрические, конические и сферические оболочки, замкнутые в четырехугольную раму (оси оболочек образуют четырехугольник); на фиг. 4 показана схема узла соединения цилиндрических оболочек, имеющих оси, пересекающихся под прямым углом (узел входит в состав корпусов, схемы которых показаны на фиг. 1 и 3).

Корпус подводного комплекса (фиг. 1 - 3) имеет горизонтально лежащий внешний прочный корпус 1, выполненный в виде замкнутой в поперечном направлении оболочки с замкнутой криволинейной (ломаной) осью, который охватывает внутренний центральный отсек 2, выполненный в виде замкнутой, цилиндрической с вертикальной осью оболочки, имеющий концевые переборки 3, соединенный с внешним корпусом 1 посредством переходных оболочек-труб 4 и раскрепленный на нем жесткими связями 5.

Наиболее простой конструктивный вариант внешнего корпуса - его исполнение в виде системы последовательно соединенных в замкнутую многоугольную раму цилиндрических оболочек 6 (фиг. 1 и 2); другие конструктивные варианты предусматривают, что между цилиндрическими оболочками вставляются усеченные конические оболочки 7; между цилиндрическими 6 или между цилиндрическими 6 и коническими 7 оболочками вставляются сферические оболочки 8; центральный отсек 2 может быть выполнен в виде усеченной конической оболочки (не показано).

Цилиндрические и конические оболочки корпуса могут быть выполнены как со шпангоутами 9 (фиг. 4), так и без них. Со шпангоутами 9 выполняются обычно, как уже отмечалось, металлические оболочки.

Отдельные шпангоуты из условия проектирования могут быть заменены поперечными переборками (не показаны). В целом на фиг. 4 показана схема узла соединения цилиндрических оболочек внешнего корпуса, имеющих оси, пересекающихся под прямым углом.

Внутри многоугольной рамы внешнего корпуса 1 размещены балластные цистерны 10, связанные с внешним корпусом 1, которые необходимы для погружения, установки комплекса на грунте и его всплытия.

При этом центральный отсек 2 может быть выполнен водопроницаемым.

Функции рассматриваемого корпуса реализуются следующим образом.

При постройке оборудование, механизмы, устройства располагаются во внешнем корпусе и внутреннем центральном отсеке. Внешний корпус выполняется водонепроницаемым всегда, а центральный отсек - в оговоренных случаях.

После постройки и сдаточных испытаний комплекс транспортируется к месту установки в надводном положении; при этом его положительная плавучесть создается продуванием ЦГБ воздухом и закрытием их кингстонов. Требуемая надводная остойчивость при штормовой погоде (см. Крылов А.Н., Собрание сочинений, т. 9, АН СССР, 1948) обеспечивается за счет того, что ширина комплекса соизмерима с его длиной; это создает надежные предпосылки для получения минимальной остойчивости, соответствующей высокой продольной остойчивости обычных надводных судов. Аналогичные благоприятные предпосылки за счет указанной особенности главных размерений в плане создаются при обеспечении динамической остойчивости в процессе погружения комплекса на рабочее место и при нахождении на грунте (см. СниП 2.02.02-85 "Основания гидротехнических сооружений", Госстрой СССР, 1986).

Погружение комплекса осуществляется путем открытия кингстонов и клапанов вентиляции ЦГБ и их заполнения водой, всплытие (по мере необходимости) - путем продувания ЦГБ сжатым воздухом, обычным для подводной техники способом (например, с использованием баллонов сжатого воздуха).

В рабочем положении внешний корпус (всегда) и центральный отсек (в оговоренных случаях) воспринимают полное забортное давление, определяемое глубиной, на которой работает комплекс (рабочей глубиной). Например, для обеспечения добычи газа и газового конденсата со Штокмановского месторождения в Баренцевом море требуются прочные корпуса комплексов с рабочей глубиной погружения 300-350 м, то есть с рабочим давлением 3,0-3,5 МПа; при использовании в этом случае внешнего корпуса в виде рамы, составленной из цилиндрических оболочек с радиусом 5000 мм (размером, близким к технологически максимально возможному), при использовании материала с пределом текучести 600 МПа согласно расчетам толщина листов обшивка основной части внешнего ПК составит 45 мм, в районе вырезов ~60 мм, у жестких связей и изломов 60-80 мм. Изготовление листов таких толщин из сталей типа "АБ-2Ш", "10ХНЗМД" на отечественных металлургических заводах вполне реально. (См. Druzhilovsky B. V. , Ibnoyaminov V. R., Shitov A.I., Strengh and Efficiency of Submersible Artic Construction Hull - Прочность и работоспособность корпусов арктической подводной техники. Труды международной конференции. "Polartech-96", том. "B", ЦНИИ им. акад. А.Н. Крылова, сентябрь 1996).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДНИЩЕВОЕ ПЕРЕКРЫТИЕ НАДВОДНОЙ ПЛАТФОРМЫ МНОГОКОРПУСНОГО СУДНА | 1998 |

|

RU2167077C2 |

| НАДВОДНОЕ ОДНОКОРПУСНОЕ ВОДОИЗМЕЩАЮЩЕЕ БЫСТРОХОДНОЕ СУДНО | 1999 |

|

RU2155693C1 |

| КАБЕЛЬНАЯ ОПТИЧЕСКАЯ ЛИНИЯ ПОДВОДНОГО СРЕДСТВА | 2009 |

|

RU2400002C1 |

| СПОСОБ УМЕРЕНИЯ ПАРАМЕТРИЧЕСКОЙ УГЛОВОЙ КАЧКИ ОСЕСИММЕТРИЧНЫХ БУЕВ | 2000 |

|

RU2166455C1 |

| ПОЛИЦИЛИНДРИЧЕСКИЙ ПРОЧНЫЙ КОРПУС МОРСКОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 1997 |

|

RU2116926C1 |

| МОРСКОЕ ГРУЗОВОЕ СУДНО ДЛЯ ПОДЪЕМА, ПОГРУЗКИ-ВЫГРУЗКИ И ТРАНСПОРТИРОВКИ ЗАТОНУВШИХ ОБЪЕКТОВ В ПУНКТ ПРИЕМА | 2008 |

|

RU2377155C1 |

| КОРПУС ПОДВОДНОГО АППАРАТА | 2002 |

|

RU2245269C2 |

| КОМПОЗИТНАЯ СТАЛЕЖЕЛЕЗОБЕТОННАЯ БУРОВАЯ ПЛАТФОРМА ГРАВИТАЦИОННОГО ТИПА | 1998 |

|

RU2153043C1 |

| ПРОТИВОКОРАБЕЛЬНАЯ РАКЕТА | 2000 |

|

RU2186331C2 |

| СПОСОБ ПОГРУЗКИ-ВЫГРУЗКИ И ТРАНСПОРТИРОВКИ НА ПЛАВСРЕДСТВЕ РЕАКТОРНЫХ ОТСЕКОВ УТИЛИЗИРУЕМЫХ АТОМНЫХ ПОДВОДНЫХ ЛОДОК В ПУНКТ ДЛИТЕЛЬНОГО ПОДВОДНОГО ХРАНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174087C1 |

Изобретение относится к судостроению и касается создания подводных технических средств для освоения глубин мирового океана. Корпус подводного комплекса имеет горизонтально лежащий внешний корпус, выполненный в виде системы последовательно соединенных в замкнутую многоугольную раму оболочек. Многоугольная рама охватывает центральный внутренний отсек, который выполнен в виде замкнутой цилиндрической или усеченной конической оболочки с вертикальной осью и имеет концевые переборки. Центральный отсек жестко соединен с внешним корпусом посредством переходных оболочек-труб и раскреплен на нем жесткими связями. Достигаются удобство расположения оборудования комплекса, высокая остойчивость на грунте, в подводном положении и при погружении под воду, прочность при воздействии внешнего давления. 8 з.п. ф-лы, 4 ил.

| КОРПУС ГЛУБОКОВОДНОГО АППАРАТА | 1982 |

|

SU1048647A1 |

| КОРПУС СПЕЦИАЛИЗИРОВАННОГО ПОДВОДНОГО СУДНА | 1994 |

|

RU2086457C1 |

| СПОСОБ МОДИФИКАЦИИ ОКРАШЕННОЙ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 1987 |

|

RU2041301C1 |

| US 4030434 A, 21.06.1977. | |||

Авторы

Даты

2001-01-27—Публикация

1999-03-10—Подача