Изобретение относится к области металлургической промышленности, в частности к прокатному производству тонких полос и листов, и производству гнутых конструкционных профилей из полосового проката.

Для повышения эксплуатационных характеристик гнутых конструкционных профилей необходимо создание высокопрочного полосового материала проката с повышенной устойчивостью к нагрузкам первого рода.

В настоящее время высокопрочностные характеристики проката достигаются легированием стали при выплавке и термообработкой. Это приводит к повышению стоимости проката, причем при незначительном приросте эксплуатационных характеристик, в том числе и устойчивости первого рода, весьма необходимой для гнутых конструкционных профилей, при работе в изделиях и строительных конструкциях.

Известен способ получения полосового проката, включающий предварительную прокатку литой заготовки на стане горячей прокатки рифлеными валками с кольцевыми канавками на их рабочей поверхности с образованием на гладкой поверхности полосы продольных выступов в чистовой клети проката полос на конечную толщину и окончательную прокатку полосы гладкими валками вкатыванием продольных выступов в предварительно растянутую полосу за счет их обжатия (авторское свидетельство SU 869871, B 21 B 1/22, 15.10.1981) - прототип.

Для получения полосового проката, в виде тонких полос и листов, необходимо иметь весьма солидное прокатное производство, содержащее травильные линии, станы горячей и холодной прокатки, печи непрерывного отжига, дрессировочные станы и ряд другого энергетически насыщенного оборудования, что значительно повышает затраты на получение прокатной продукции, в виде предварительно напряженных полос и листов.

Технической задачей является сокращение технологических пределов и оборудования, снижающих затраты на единицу получаемой продукции.

Эта задача достигается тем, что литую заготовку прокатывают на непрерывном стане горячей прокатки, в котором в чистовой клети стана прокатки полосы на конечную толщину, прокатку осуществляют валками с кольцевыми канавками, на их гладкой поверхности, позволяющих получать на поверхности входящей в клеть плоской полосы продольные выступы (ребра), а после травления горячекатаной полосы или без травления, рифленую полосу прокатывают гладкими валками, на отдельно стоящем реверсивном стане холодной прокатки полос, с концевыми моталками, в котором продольные выступы с поверхности полосы устраняются частично или полностью, путем вкатывания их в предварительно упруго-растянутую полосу, одним или несколькими проходами обжатия выступов гладкими валками, а после раскроя, предварительно упруго-напряженной полосы, на мерную длину и ширину заготовок, изгибы заготовок, на Форму гнутых конструкционных профилей, проводят по осям расположения вкатанных в полосу выступов.

При вкатывании выступов в полосу, полосу упруго растягивают на 20-80% от предела упругой возможности материала полосы.

Суммарный размер высоты продольных выступов, на поверхностях полосы, вкатываемых в полосу частично или полностью, составляет 10-50% от толщины полосы, получаемой в чистовом проходе клети горячей прокатки полос рифлеными валками.

Ширина выступов на полосе и шаг между ними составляет одно- трехкратный размер толщины полосы, получаемой в чистовом проходе горячей прокатки полос рифлеными валками.

Выступы на плоской поверхности полосы могут быть получены как с одной ее стороны, так и двухсторонними. Для этого при выполнении канавок на гладкой поверхности рабочего прокатного валка, для совмещения канавок с парным рифленым прокатным валком, канавки наносят с помощью специального копира, а при завалке рабочих рифленых прокатных валков в прокатную клеть валки фиксируют, по отношению друг друга, от осевого их смещения с помощью спецреборд, закрепленных, на одном из валков, по торцевым сторонам его бочки.

Форма канавок, в поперечном сечении предпочтительно, может быть полукруглой или трапециевидной, с затуплением острых углов.

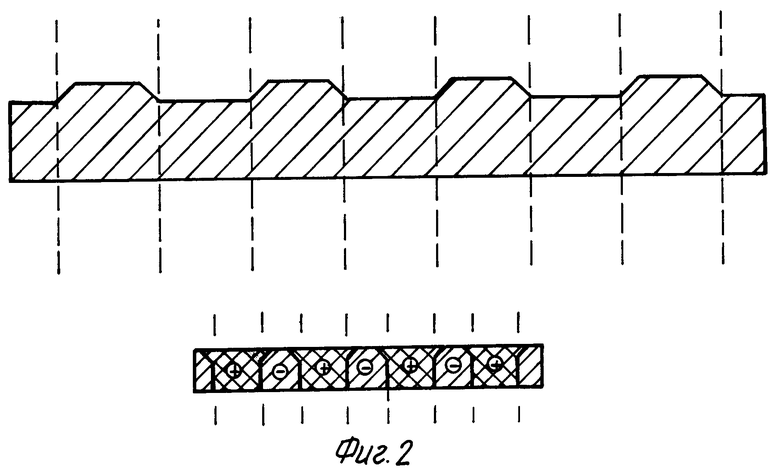

На фиг. 1 показан поперечный разрез полосы, на котором штриховкой изображено расположение растягивающих и сжимающих полосу напряжений, рассредоточенных как вдоль, так и поперек предварительно напряженной полосы, полученной при двухстороннем вкатывании выступов с поверхности, в предварительно упруго-растянутую полосу.

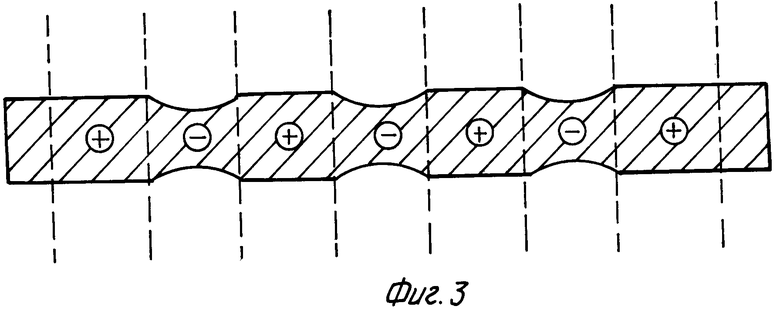

На фиг. 2 показаны те же напряжения в полосе, но полученные при одностороннем вкатывании выступов в предварительно упруго-растянутую полосу.

Пример конкретного выполнения предложенного способа и сравнительных испытаний готовых гнутых конструкционных профилей, на предмет определения их устойчивости первого рода, полученных из обычной, предварительно ненапряженной полосы, и полосы, полученной с упругими напряжениями, путем вкатывания выступов в основу матрицы предварительно упруго-растянутой полосы.

От одной из очередных плавок конструкционной стали отбирались два непрерывно литых сляба, признанных близкими по их химсоставу и времени разливки их на МНЛЗ. По всем переделам движения металла, по пути получения готовой продукции, - гнутых конструкционных профилей, сохранялись равные условия их обработки, исключающие допуски в обработку случайных помех, влияющих на механические свойства готового продукта, кроме тех приемов, которые предусмотрены предложенным способом и способствующие только повышению упругомеханических свойств готового продукта, устойчивости первого рода, в гнутых предварительно упругонапряженных конструкционных профилях, работающих в изделиях и строительных конструкциях.

В силу того, что горячая прокатка проводилась с душированием движущихся по рольгангу полос водой, перед смоткой их в рулон, было принято решение не подвергать полосы травлению их поверхности, т.к. образовавшаяся окалина, на поверхности полосы, была необильной, плотной и не отслаивающейся, а дальнейшую обработку производить в том виде состояния окалины, какая она удачно получалась. Этот вариант предусмотрен предложенным способом для получения гнутых конструкционных профилей, предназначенных для строительных конструкций.

Для определения оптимальных размеров высоты, ширины и шага, между выступами, обеспечивающих высокие показатели напряженного упругого состояния полосы, выражающегося в устойчивости первого рода к нагрузкам прокаткой в рифленых валках, при горячей прокатке, и в гладких валках, прокатанной в холодном состоянии, один из выбранных контрольных слябов прокатывали в обычных гладких валках стана горячей прокатки на толщину: 1,5; 2,0; 2,5 и 3,0 мм, с душированием движущейся по рольгангу полосы водой, перед смоткой полосы в рулон, а после охлаждения рулона, не подвергая полосу травлению кислотой, полосу передавали на отдельно стоящий реверсивный стан холодной прокатки, с концевыми моталками.

На реверсивном стане, не подвергая полосу прокатке, ее перематывали с одной моталки на другую моталку. В процессе перемотки, с натяжением, на каждом участке полосы, имеющем различную толщину, перемотку останавливали и снимали натяжение, а на поверхность полосы наносили, специальной скобой, метки, базой размером в один метр, и восстанавливали натяжение полосы по частям: 20, 40, 60, 80 и 100% от максимально возможного, которое могли обеспечить приводы моталок. К сожалению приводы моталок были не в состоянии создать полное натяжение для достижения растяжения полосы в пределах упругих возможностей материала полосы.

На каждом из участков с новой толщиной полосы, при наложении нового параметра натяжения, фиксировалась нагрузка на приводах моталок и прирост размеров базового участка, т. е. на каждом новом участке толщины полосы фиксировались параметры нагрузок, при пяти принятых вариантах наложения силы растяжения полосы, при этом измерялся и фиксировался прирост, достигнутый растяжением базового участка, отмеченного метками.

Когда накопилось достаточное количество данных по нагрузкам, на приводы моталок, и соответствующие им размеры прироста базовых участков, на всех участках полосы с различной толщиной (четыре варианта), эти данные использовались для расчета определения размеров высоты выступов, на поверхностях основы полосы, которую намечалось получать прокаткой рифлеными валками.

Для определения размеров высоты выступов над основой полосы руководствовались тем, что если объем материала полосы под выступом, на базовом участке в один метр, принудительно растянулся, например на одну десятую часть размера объема (длины) базового участка, в сравнении с первоначальным размером его объема (длины), то для того чтобы компенсировать упругое растяжение объема основы полосы под выступом и в приросте базового участка, необходимо иметь такой же объем всего выступа, расположенного на всей длине поверхности полосы, размером базового участка в растянутом виде, который, при вкатывании выступа в растянутый участок, должен полностью ликвидировать принудительное растяжение полосы моталками стана в этом участке.

Исходя из размеров объема прироста базового участка, задаваясь размерами ширины выступа, зная размер длины растянутого базового участка, в который должен быть вкатан выступ, определяли высоту выступа простым арифметическим действием подобия фигур.

Согласно полученных расчетных данных размеров высоты выступов, поднятых над поверхностью плоской полосы, и соответствующих им размеров ширины выступа и шага между выступами, готовили рифленые прокатные валки. При нарезке кольцевых канавок, различного размера ширины, принятой в трех вариантах их исполнения, расположенных равными участками по длине рабочей поверхности валков, применяли специальный копир, для совмещения канавок друг с другом, при спаривании рифленых валков в прокатной клети. Совмещение торцевых частей бочек прокатных валков осуществляли с помощью накладных реборд, закрепленных на торцах бочки одного из валков, удерживающих валки от осевого смещения в процессе прокатки.

Глубину канавок нарезали несколько большей, чем того требовали расчетные размеры высоты выступов. Однако регулирование высоты выступов предусматривалось в процессе прокатки, что легко удавалось с помощью регулирования режимов обжатия плоской полосы.

При прокатке очередного контрольного литого сляба, для получения рифленой полосы, различных толщин, вдоль всей длины полосы, закладывали в предварительных проходах прокатки заготовки на гладкую полосу.

В чистовом проходе прокатки полосы на конечную толщину, обжатие плоской полосы осуществляли, в основном, для получения заданных размеров высоты выступов и незначительной разнотолщинности, вдоль каждого из участков с различной толщиной, полученной в предыдущих проходах прокатки плоской полосы.

Некоторая незначительная разнотолщинность была необходима для отбора контрольных образцов, для гнутых конструкционных профилей, одного и того же веса и размера по их длине, как для образцов, прокатанных в рифленых валках, так и для образцов из полосы, прокатанной в гладких валках, чем достигается равенство условий при испытании образцов для определения их механических свойств, на предмет устойчивости образцов к нагрузкам.

Перед сматыванием горячекатаной рифленой полосы в рулон, полосу, на рольганге и при смотке, обильно душировали водой, что обеспечило хорошее состояние неотслаивающейся окалины на всей поверхности полосы.

После охлаждения полосы в плотно смотанном рулоне, рулон, без травления полосы кислотой, передали на отдельно стоящий реверсивный стан холодной прокатки тонких полос, для вкатывания выступов в предварительно упруго растянутую полосу между концевыми моталками стана.

Перед началом вкатывания выступов в полосу, все ранее принятые варианты-определения упругих свойств материала полосы и соответствующие им нагрузки на приводы концевых моталок повторялись снова, для проверки соответствия их с данными, полученными на первой контрольной полосе, прокатанной в гладких валках, с различной толщиной по ряду участков вдоль полосы. При этом сравнивались все ранее наработанные параметры нагрузок на приводы моталок и размеры прироста базовых участков при этих нагрузках. При сравнении всех ранее накопленных данных параметров нагрузок с новыми параметрами нагрузок и приростов базовых участков особых отклонений в их размерах не обнаружено.

В соответствии с предварительными и новыми данными параметров нагрузок и размеров прироста, на базовых участках рифленой полосы, с различной толщиной, полученные ранее расчетные размеры высоты выступов устранялись путем вкатывания их в упруго растянутую полосу.

На участках полосы, где высота выступов была получена выше расчетных размеров, выступы вкатывались как частично, согласно расчетным размерам, так и полностью, что позволило получить незначительную часть полосы, у которой было достигнуто растяжение участков полосы, расположенных между вкатанными выступами, с напряжениями, выходящими за пределы упругой возможности материала полосы, и на этом участке появились незначительные трещины в виде полумесяца. Это предусматривалось экспериментом, для расширения знаний об упругих свойствах материала прокатываемых полос.

Сверхдостаточный размер длины трехтонных экспериментальных полос, отобранных для закладки в них определенного количества экспериментальных данных, позволил, на каждом из новых участков полосы, прокатанной в рифленых валках, толщиной: 1,5; 2,0; 2,5 и 3,0 мм, позволил заложить в эксперимент, на предмет определения упругих свойств материала полосы, пять различных вариантов упругого состояния полосы, выразившихся в приросте размеров базовых участков, достигнутых с помощью экспериментально определенных различных растягивающих сил, приложенных концевыми моталками прокатного стана, и соответствующих им пять вариантов расчетных размеров высоты выступов.

В дополнение к вышеупомянутому были приняты еще три варианта различных размеров ширины выступов, у их основания, которые располагались равными участками на поверхности всей ширины полосы.

Таким образом из четырех вариантов различной толщины полосы, пяти вариантов различных расчетных размеров высоты выступов, на каждом из четырех участков полосы с различной толщиной, и трех вариантов ширины выступов, в конечном счете, накопилось 60 различных вариантов экспериментальных данных, отличающихся друг от друга своими размерами, полученных на полосе прокаткой в рифленых валках, с последующим устранением рифления, путем вкатывания в предварительно упруго растянутую полосу.

Когда всеобъемлющие варианты экспериментов были выполнены полностью и вся полоса смотана в рулон, рулон передали на роспуск, вдоль длины полосы, на три равных части, по ее ширине, а затем разрезали, каждую из трех частей, на размеры заготовок для гнутых конструкционных профилей.

Из заготовок, полученных с полосы, прокатанной в гладких валках, и полосы, прокатанной в рифленых валках, подбирали однотипные заготовки, одного и того же размера их длины и веса, которые гнули на уголки, NN 25х25х1,5; 25x25x2,0; 25х25х2,5 и 25x25x3,0 мм, по оси одного из вкатанных в полосу выступов.

Испытание уголков на устойчивость первого рода и на изгиб образца от нагрузки, уложенного между двух опор, проводили по методикам, известным из технической информации.

Данные ряда испытаний показали, что уголки, изготовленные из полосы, прокатанной в горячем состоянии в рифленых валках, а затем в гладких валках, в холодном состоянии, при вкатывании выступов частично или полностью, в предварительно упруго растянутую полосу, имеют более высокие показатели упругой устойчивости к нагрузкам, в сравнении с уголками, полученными из полосы, прокатанной в гладких валках.

Сравнивая данные контрольных испытаний, было установлено, что устойчивость уголков к нагрузкам, полученных из контрольной полосы, прокатанной в рифленых валках, в 3,4-5,7 раз выше, в сравнении с данными контрольного испытания уголков, полученных из обычной контрольной полосы, прокатанной в гладких валках.

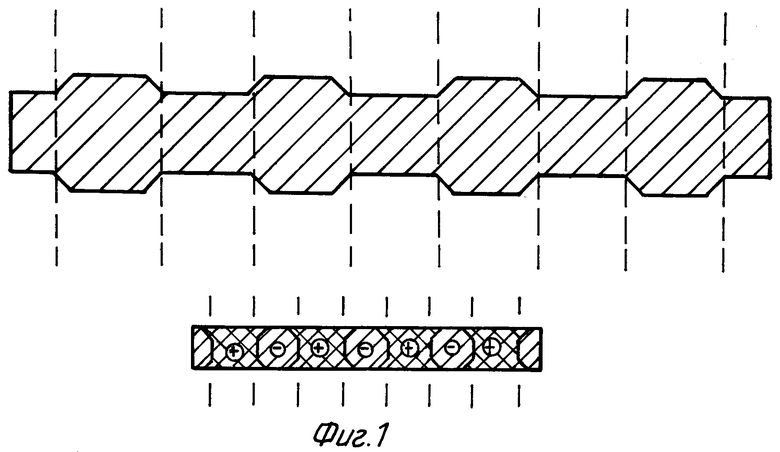

Наилучшими показателями в устойчивости уголков к нагрузкам отвечают уголки, которые на своей поверхности имели частично оставленные невкатанными выступы, и уголки, которые были получены из участков полосы, более подверженных упругому растяжению, при вкатывании выступов в полосу, и уголки, которые были получены из участков полосы, на которых появились "утяжены" (ужимины"- снижающие толщину участков полосы, прошедшие очаг деформации без прокатки ее валками) на поверхности между вкатанных выступов (см. фиг. 3).

Однако, судя по данным лабораторных (независимых от экспериментов) испытаний на механические свойства материала контрольных полос, определяется, что упругие свойства пои испытании контрольных полос использовались только на 60-70% от возможного, которого не смогли достичь, в силу недостаточной мощности приводов концевых моталок реверсивного стана холодной прокатки тонких полос и листов.

Подводя итоги контрольных экспериментов, можно заключить, что при если прокатке полос в горячем состоянии в рифленых валках закатывание выступов в предварительно упруго растянутую полосу проводить в холодном состоянии, то, имея толщину полос: 2,5; 2,0; 2,5 и 3,0 мм, с высотой выступов на поверхности полосы: 0,15; 0,20; 0,25 и 0,30 мм - 0.75, 1,0, 1,25 и 1,5 мм., шириной у основания выступа: 1,5; 2,0; 2,5 и 3,0 мм - 4,5; 6,0; 7,5 и 9,0 мм и таким же шагом меж ними, при закатывании их частично или полностью, при упругом растяжении полосы на 20- 80%, от предела упругой возможности материала полосы, удается получать прирост упругой устойчивости уголков к нагрузкам, в 3,4-5,7 раз большей, в сравнении с уголками, полученными с заготовок полосы, прокатанной в обычном варианте - гладкими валками.

Это достигается тем, что в результате действия сжимающих сил, на участке вкатанных выступов, будь они одни, они могли бы потерять устойчивость первого рода и отклониться в любую из свободных сторон. Но соседние с ними растянутые участки не позволяют этому свершиться. Они присекают изгибание соседних участков, если бы они появились, в силу того, что между ними существует сильная межатомная связь, а сами растянутые участки, подобно предельно натянутой струне, сопротивляются любому изгибу, если он приложен в пределах допустимых упругомеханических свойств материала.

Практически, по предложенному способу, осуществляется получение предварительно упругонапряженных уголков с повышенными эксплуатационными характеристиками, реализуемыми при работе уголков в изделиях и строительных конструкциях.

Использование: в области металлургической промышленности, при получении листового проката и гнутых конструкционных профилей из предварительно упруго-напряженного проката. Сущность предложения: при горячей прокатке полосы поверхность рабочих валков чистовой клети стана горячей прокатки полос выполняют в виде опоясывающих кольцевых канавок, что позволяет получать на поверхности прокатываемой полосы выступы определенной формы их поперечного сечения и размеров: высоты, ширины и шага между выступами, а при прокатке полосы в холодном состоянии гладкими валками полосу упруго растягивают между концевыми моталками стана холодной прокатки полос, на 20-80% от предела упругой возможности материала этой полосы, а выступы на полосе вкатывают в предварительно растянутую полосу, компенсируя упругое растяжение в местах вкатанных выступов в полосу. Способ позволит повысить эксплуатационные характеристики изделий при сокращении технологических пределов и оборудования. 2 з.п. ф-лы, 3 ил.

| Способ прокатки | 1980 |

|

SU869871A1 |

| СПОСОБ ПРОКАТКИ | 0 |

|

SU358037A1 |

| СПОСОБ ПРОКАТКИ АЛЮМИНИЕВОЙ ЛЕНТЫ С ВЫПУКЛО-ВОГНУТЫМ РЕЛЬЕФОМ | 1993 |

|

RU2065787C1 |

| Устройство для измерения линейных перемещений объектов | 1986 |

|

SU1350489A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2719084C2 |

Авторы

Даты

2001-02-10—Публикация

1999-04-21—Подача