tc

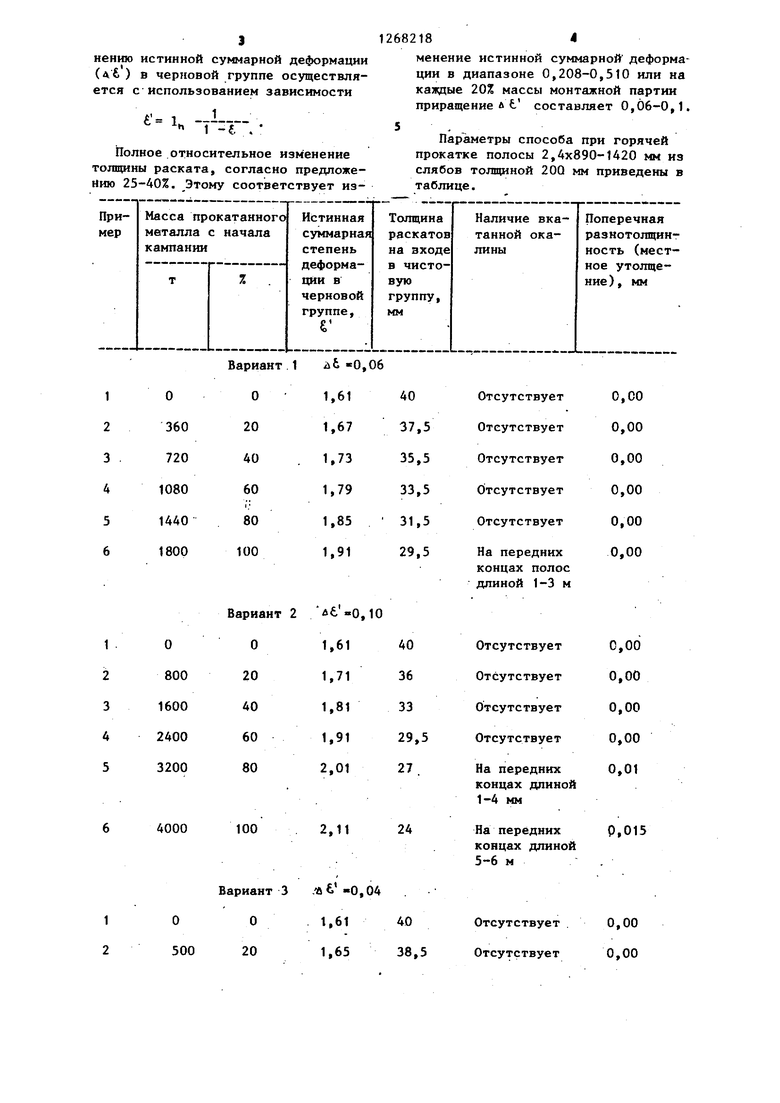

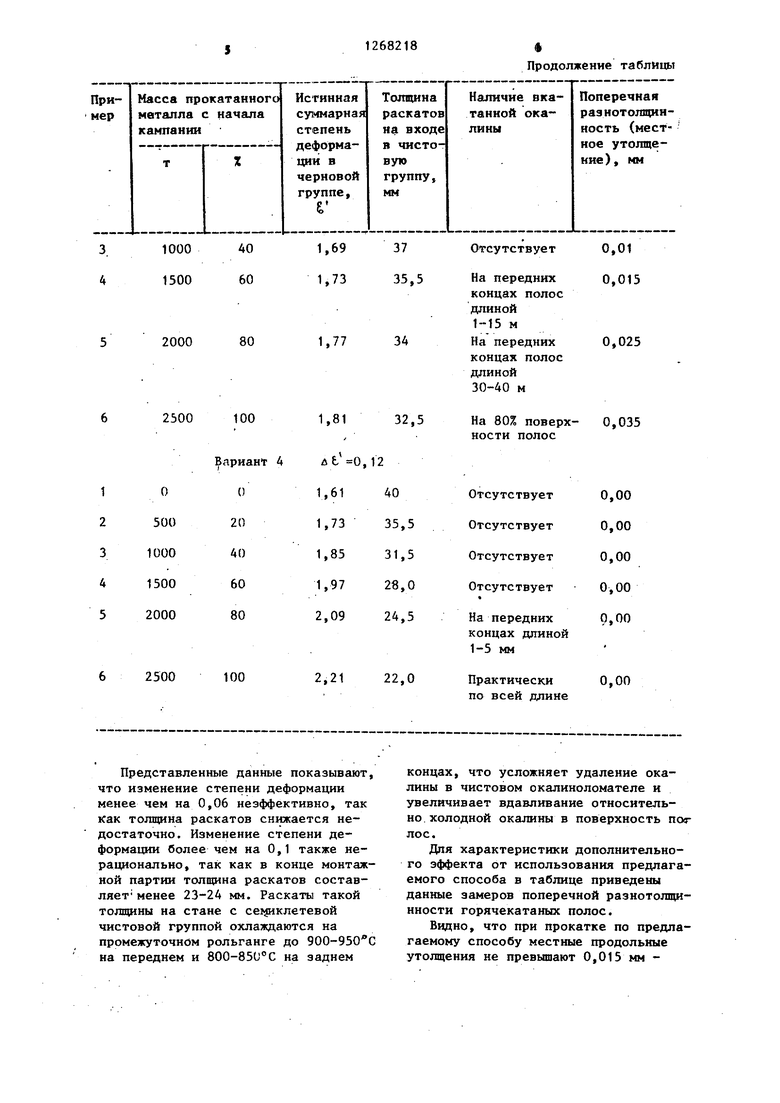

О) 00 tsD Изобретение относится к прокатно производству и может быть использо вано при получении горячекатаных лис тов в линии непрерывных станов. Целью изобретения является повышение качества поверхности проката вкатанная путем уменьшения дефекта окалина. Предлагаемый способ осуществлялс на непрерьшном стане 1700 горячей прокатки, содержащем черновую и семиклетевую чистовую группы. Рабочие валки чистовой группы при прокатке каждой монтажной партии имели близкую исходную твердост поверхности со следующим распределе нием по клетям: VI-VII кле 1-Ш клети IV-V клети 68-77 HSD 58-65 HSD 63-69 HSD Вкатываемость окалины в поверхность полос увеличивается с увеличе нием износа рабочих валков чистовой группы стана. Следовательно, вероят ность возникновения этого дефекта приходится на период окончания прокатки монтажной партии металла, опр деляющей компанию рабо.чих валков чи товой группы. На практике в этот период появляется вкатанная окалин и происходит увеличение длины голов ного участка каждой полосы, поражен ного этим дефектом. По мере развития износа поверхности рабочих валк окалина вкатывается также в поверхность участков раскатов, имеющих более низкую температуру. Т.е., если при сравнительно гладкой поверхности валков окалина вкатывалась только в поверхность металла, имеющего температуру 1040-1060 С, то при загрублении поверхности валков окалина начинает вдавливаться и в относительно более холодный металл. Учитывая, что температура раскатов на входе в чистовую группу снижается от головной части к хвостовой, это приводит к увеличению длины участка, пораженного дефектом вкатанная окалина, Уменьщение вероятности появления дефекта и снижение суммарной длины полос, пораженных им, достигается по предлагаемому способу тем что прокатку в черновой групле клетей ведут с уменьшением толщины раскатов, вькодящих из -черновой гру пы клетей. Более тонкие раскаты име ют пониженную температуру (на кажды миллиметр уменьшения толщины раска182тов их температура перед чистовой группой клетей снижается на 3-6°С). Снижение температуры раскатов приводит к уменьшению вкатьгеаемости окаЛИНЫ, т.е. позволяет компенсировать влияние увеличения износа рабочих валков, которое происходит с увеличением массы металла, прокатываемого в чистовых клетях. Монтажные партии прокатываемого металла на практике составляются так, чтобы износ рабочих вшжов чистовых клетей к концу их кампании не превышал допустимой величины, а также с учетом постепенного уменьшения ширины и увеличения толщины полос. Масса монтажной партии определяется трудоемкостью сортамента прокатываемых полос. Чем выше трудоемкость сортамента, чем больше тонких полос в сортаменте, тем меньше масса монтажной партии. Как правило, масса монтажной партии составляет 1800 4000 т. Чем выше трудоемкость профилей, тем меньше масса металла, прокатанного до начала появления дефекта вкатанная окалина. Изменение величины обжатия в черновой группе, согласно предложения, после прокатки в чистовых клетях каждых 20% веса одной монтажной партии заключается в увеличении истинной суммарной степени деформации в черновых клетях на 0,06-0,1. Изменение велшчины деформации (обжатия) в черновой группе клетей описывается параметром л - изменение (приращение) cy мapнoй (логарифме тической) степени деформации на каждые 20% массы прокатанной монтаж biA h ной партии, где hp сляба, hp - толщина раската. Если каждому значений) толщины раскатов при изменении массы монтажной партии на 20% присвоить обозначения hpi „ где i 0,1,2,3,4 и 5, то можно записать л . t; ч ;i 1 Индекс О соответствует периоду начала прокатки монтажной партии. Переход от относительного изменения толщины раскатов (6) к изменению истинной суммарной деформации (& ) в черновой группе осуществляется с использованием зависимости

12682184

менение истинной суммарной деформации в диапазоне 0,208-0,510 или на калздые 20% массы монтажной партии

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос на широкополосном стане | 1989 |

|

SU1659141A1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО РАСКАТА ОТ ОКИСЛЕНИЯ В ПРОЦЕССЕ ПРОКАТКИ | 2008 |

|

RU2365442C1 |

| Способ горячей прокатки полос | 1990 |

|

SU1801630A1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ горячей прокатки полос на широкополосном стане | 1988 |

|

SU1664430A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| Способ горячей прокатки стальных полос | 1982 |

|

SU1118443A1 |

Изобретение относится к области прокатного производства. Цель изобретения - повьшение качества поверхности проката путем снижения дефекта вкатанная окалина. В способе горячей прокатки, включающем обжатие металла в черновых и чистовых клетях регламентированными монтажными партиями, по ходу прокатки одной монтажной партии уменьшают толщину раскатов перед чистовой группой в зависимости от массы прокатанного металла в чистовых клетях так, что на каждые 20% прокатного в чистовых клетях I металла данной партии повышают истин(Л ную суммарную степень деформации на 0,06-0,1. 1 табл.

4000

2,11

100

Вариант 3 .,04 О О 1,61 40 500 20 1,65 38,5

концах длиной 1-4 мм

Р,015

На передних концах длиной 5-6 м

Отсутствует . 0,00 Отсутствует 0,00

1,77

80

2000

100

2500

1,81

2500

100

2,21 22,0

Представленные данные показывают, что изменение степени деформации менее чем на 0,06 неэффективно, так как толщина раскатов снижается недостаточно. Изменение степени деформации более чем на 0,1 также нерационально, так как в конце монтажной партии толщина раскатов составляет менее 23-24 мм. Раскаты такой толщины на стане с сег клетевой чистовой группой охлаждаются на промежуточном рольганге до 900-950С на переднем и 800-850°С на заднем

концах полос

длиной

1-15 м

На передних 0,025

концах полос

длиной

30-40 м

2,5

На 80% поверх- 0,035 ности полос

Отсутствует

Отсутствует

Отсутствует

Отсутствует

На передних концах длиной 1-5 мм

Практически по всей длине

концах, что усложняет удаление окалины в чистовом окалиноломателе и увеличивает вдавливание относительно холодной окалины в поверхность пог лос.

Дпя характеристики дополнительного эффекта от использования предлагаемого способа в таблице приведены данные замеров поперечной разнотолщинности горячекатаных полос.

Видно, что при прокатке по предлагаемому способу местные продольные утолщения не превышают 0,015 мм предельной величиной, не приводящей к образованию дефекта локальная неплоскостность на холоднокатаных полосах толщиной 0,4-0,5 мм и менее, в то время как недостаточное увеличение суммарной степени деформации в черновых клетях (вариант 3) сопровождается образованием местных продоль:ных утолщений уже после прокатки 1000 т полос.

Формула изобретения

Способ горячей прокатки полос, включающий обжатие металла в черновых и чистовых группах прокатных клетей регламентированными монтажными партиями, массу которьЬс определяют по продолжительности кампании рабочих валков чистовых клетей, и последующую корректировку обжатий

раскатов по ходу прокатки монтажных партий, отлиЧ:ающийся тем, что, с целью повышения качества поверхности проката путем снижения дефекта вкатанная окалина, по ходу

прокатки одной монтажной партии увеличивают обжатие расктрв в черновой группе при этом, на каждые 20% прокатанного в чистовых клетях металла данной партии повышают истинную суммарную степень деформации на 0,060,1.

| Беняковский М.А | |||

| и др | |||

| Производство автомобильного листа.-.: Металлургия, 1979, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1985-03-01—Подача