Изобретение относится к области металлургической промышленности, в частности прокатному производству горячекатаных и холоднокатаных полос, листов и гнутых конструкционных профилей.

Для повышения эксплуатационных характеристик холоднокатаных и горячекатаных полос и листов необходимо создание высокопрочного их материала, с повышенной устойчивостью к нагрузкам, в том числе к нагрузкам первого рода, при работе изделий из проката в строительных конструкциях, машиностроении и др. отраслях промышленности.

В настоящее время высокопрочностные характеристики проката достигаются легированием стали при выплавке и термообработкой. Это приводит к повышению стоимости проката, причем при незначительном приросте повышения его эксплуатационных характеристик.

Известен способ получения полосового проката, который может быть принят в качестве прототипа. Способ призван получать упругонапряженный прокат в виде холоднокатаных полос и листов. Для этого холодную прокатку полос осуществляют в рифленных валках с кольцевыми канавками на их гладкой поверхности, позволяющих получать на поверхности полосы продольные выступы, которые после рекристаллизационного отжига вкатываются в растянутую полосу(см. патент 2074776).

Однако для получения предварительно напряженного проката необходимо иметь весьма солидное дополнительное, энергетически насыщенное, оборудование: башенные печи непрерывного отжига, дрессировочные станы и др. солидное оборудование, что значительно повышает затраты на единицу получаемой готовой продукции.

Задачей данного изобретения является снижение затрат на единицу получаемой продукции, сокращение технологических операций и состава оборудования и повышение эксплуатационных характеристик в материале получаемой продукции.

Поставленная задача достигается тем, что перед началом использования горячекатаных и холоднокатаных полос в изделиях и конструкциях их пропускают через роликовое устройство, содержащее не менее четырех опорных роликов и двух роликов малого диаметра, собранных в кассету.

Полоса и роликовое устройство заправляется таким образом, чтобы полоса плотно обхватывала рабочие ролики малого диаметра: то одной стороной своей поверхности, то другой стороной своей поверхности. Полосу через роликовое устройство транспортируют с натяжением, и операция может повторяться для повышения эксплуатационных характеристик, если этому позволяют упругие свойства материала полосы.

Диаметры рабочих роликов малого диаметра определяются в зависимости от толщины обрабатываемой полосы и возможности растяжения верхнего слоя материала этой полосы на заданный оптимальный размер без разрушения сплошности материала полосы. Используется некоторый тонкий слой поверхности полосы, который растянут на определенный размер, за которым уже нет возможности возврата растянутого участка в исходное положение первоначального размера, т.к. потеряны упругие возможности материала полосы, выйдя за предел допустимого растяжения.

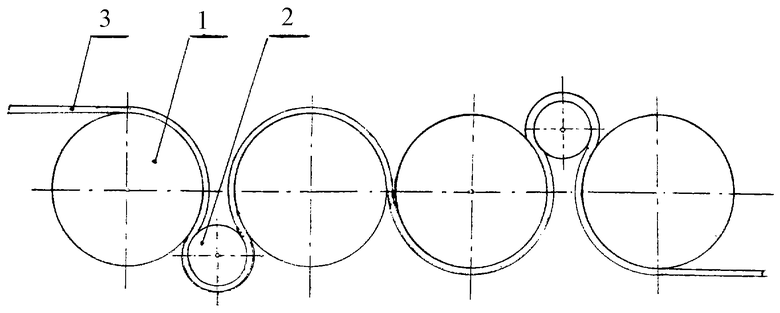

Сущность предложения поясняется чертежом. На чертеже показано роликовое устройство в продольном разрезе. Устройство состоит из четырех опорных роликов 1 и двух рабочих роликов малого диаметра 2, собранных в кассету. Через роликовое устройство заправлена полоса 3 по схеме: с разматывателя рулона на первый опорный ролик, затем на рабочий ролик малого диаметра, затем на второй и третий ролики, дальше на рабочий ролик малого диаметра, а затем на четвертый опорный ролик, с которого полоса уже сматывается в рулон на моталке.

Устройство работает следующим образом. При обхвате плотно прижатой полосы к образующей ролика малого диаметра, при оптимально выбранном диаметре рабочего ролика, в ее поверхностном слое осуществляется растяжение этого слоя на размер, выходящий за пределы упругой возможности материала полосы, за которым возврат в исходное положение своего первоначального размера уже нет возможностей, т.к. потеряны упругие свойства материала полосы.

Полученное таким образом растяжение определенного слоя поверхности полосы, этот слой на прямолинейном участке транспортировки полосы, пытаясь восстановить свои первоначальные размеры, продолжает оставаться растянутым и в силу этого получает сжимающие напряжения за счет того, что он уже не имеет возможности сократить свои первоначальные линейные размеры до нормы. В силу этого, верхний слой, при расправлении его на прямолинейном участке, растягивает нижние слои полосы, на размер приращения линейного размера верхнего слоя, при огибании полосой рабочего ролика малого диаметра, и полоса, в основном своем объеме, получает растягивающие напряжения, опираясь по касательной на верхний ранее растянутый слой полосы, который уже не может быть сжат до первоначальных размеров, т.к. для этого потребовалось бы приложить более значительное усилие в сравнении с усилием, приложенным для растяжения внутренних слоев полосы.

Если, например, по данным лаборатории механических испытаний материала обрабатываемой полосы упругие свойства определились до 10%, на определенной базе участка измерения, то не лимитированное оборудованием прокатного стана натяжение полосы в роликовой кассете, создаваемое между разматывателем и моталкой стана, может обеспечить растяжение полосы в кассете минимум на 8%. Тогда дополнительно растяжению полосы натяжением верхние слои полосы должны быть растянуты еще не менее чем на 3-4% на рабочих роликах малого диаметра в кассете. Растяжение достигается изгибом полосы вокруг рабочего ролика, которое сопровождается растяжением верхнего слоя полосы, за счет разности диаметра рабочего ролика без полосы и с полосой, т.е. за счет разности линейных размеров окружностей ролика без полосы и с полосой.

Если рабочие ролики выбраны, например, диаметром 50 мм, а толщина обрабатываемой полосы 2 мм, то линейный размер поверхности полосы, лежащей на поверхности рабочего ролика, составляет l=πD или l=3,14•50=157 мм, а линейный размер окружности поверхности полосы вне поверхности ролика l1= π(D+2); l1= 3,14•52= 163,28 м. Разность линейных размеров составляет l1-l= 163,28-157= 6,28 мм. В процентном отношении это будет: 157-100%, а 6,28-Х%, т.е.  .

.

Из этого следует, что диаметр рабочих роликов выбран соответственно толщине полосы и согласно упругих свойств материала полосы. Натяжение полосы между разматывателем и моталкой, заправленной в роликовую кассету, не лимитируется составом оборудования.

Дополнительно к упомянутому выше предложение может быть использовано при производстве трансформаторной стали для получения высокотекстурованной кристаллической и доменной текстур, снижающих ватные потери и магнитострикцию при работе трансформаторной стали в промышленных трансформаторах и др. электротехнических приборах и устройствах, питающихся переменным током.

Предложение является экономически выгодным в его использовании в металлургической промышленности, а ожидаемая прибыль от реализации продукции и работе ее в изделиях и сооружениях может быть получена на порядок и больше в сравнении с известными способами получения подобной продукции в настоящее время при горячей прокатке конструкционных профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО УПРУГО-НАПРЯЖЕННОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ПРОИЗВОДСТВА ОБЛЕГЧЕННЫХ ГНУТЫХ КОНСТРУКЦИОННЫХ ПРОФИЛЕЙ | 1999 |

|

RU2162756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГРАФИЧЕСКОЙ КУБИЧЕСКОЙ ОРИЕНТАЦИОННОЙ ТЕКСТУРЫ РЕКРИСТАЛЛИЗАЦИОННОГО ОТЖИГА В ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТЕКСТУРОВАННОЙ СТАЛИ И СПЛАВАХ | 2001 |

|

RU2208055C2 |

| СПОСОБ НЕПРЕРЫВНОГО НАМОРАЖИВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2003 |

|

RU2264276C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

Изобретение относится к металлургической промышленности, в частности к производству горячекатаных, холоднокатаных полос и листов. Может быть использовано для производства электротехнических сталей, для высокого совершенства кристаллических и доменных текстур. Упругорастягивающие напряжения получают путем перемотки полосы, заправленной в кассету, состоящую из четырех опорных роликов и двух рабочих роликов меньшего диаметра. Диаметр рабочих роликов определяют в зависимости от размера толщины полосы, упругой возможности материала полосы и рабочего натяжения полосы между разматывателем рулона и моталкой полосы в рулон, обеспечивающего плотный обхват полосой определенной части образующего рабочего ролика малого диаметра. Полоса в роликовую кассету заправлена по схеме: с разматывателя рулона полоса поступает на первый опорный ролик, затем на рабочий ролик мини-диаметра, дальше полоса поступает на второй и третий опорные ролики, а с них - на рабочий мини-ролик и последний опорный ролик, с которого полосу сматывают в рулон на моталку. При обхвате плотно прижатой полосы к образующей рабочего ролика в верхнем слое полосы происходит растяжение верхнего слоя полосы, на размер выходящий за пределы упругой возможности материала полосы. При выходе полосы на прямолинейный участок предельно растянутый верхний слой полосы не может восстановить свои прежние размеры и растягивает нижележащие слои полосы, придавая полосе предварительно упругорастягивающие напряжения, которые призваны повышать эксплуатационные характеристики горячекатаных полос и листов при работе их в изделиях и строительных конструкциях. 1 ил.

Способ получения предварительно упругорастягивающих напряжений в горячекатаной и холоднокатаной полосе, включающий заправку полосы с разматывателя рулона в кассету, состоящую из опорных и рабочих роликов меньшего диаметра и перемотку полосы с разматывателя рулона на моталку для смотки полосы в рулон, отличающийся тем, что полосу заправляют в кассету, имеющую четыре опорных и два рабочих ролика меньшего диаметра, который определяют в зависимости от толщины полосы, упругой возможности материала полосы и рабочего натяжения полосы между разматывателем рулона и моталкой полосы в рулон, заправку полосы в кассету осуществляют с определенным натяжением, при плотном обхвате части образующей рабочего ролика полосой, сначала на первый опорный ролик, затем на рабочий ролик, на второй и третий опорные ролики, на второй рабочий ролик и на четвертый опорный ролик, с которого полосу сматывают в рулон.

| Способ правки полосового проката | 1975 |

|

SU641702A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

| Способ термической обработки движу-щЕгОСя пРОКАТА | 1978 |

|

SU850683A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1993 |

|

RU2063281C1 |

| СПОСОБ ПРАВКИ С РАСТЯЖЕНИЕМ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ | 1993 |

|

RU2036036C1 |

Авторы

Даты

2003-01-20—Публикация

2000-07-05—Подача