(54) СПОСОБ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Способ прокатки | 1983 |

|

SU1135502A2 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2014 |

|

RU2590790C2 |

| Способ прокатки широких листови пОлОС | 1979 |

|

SU810308A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки сортовых заготовок | 1989 |

|

SU1674996A1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении широких полос. Известен способ прокатки в валках с гладкой бочкой, заключающийся в продольной деформации, непрерывно литых или предварительно прокатанных заготовок С11 Недостатком этого способа является то, что он не позволяет полностью продеформировать дендритную структуру в осевой зоне этих даготовок и обеспечить в связи с этим требуемый уровень физико-механических свойств, необходимый для изготовления ответственных изделий. Наиболее близким техническим решением из известных является способ прокатки широкой полосы с постоянным по.дли,не профилем поперечного сечения, при котором получают рифленую заготовку с че- редованием выступов и впадин и деформируют ее в гладких рабочих валках до получения раскатов с плоской поверхностью по широким граням t2}. Недостаток этого способа заключается IB том, что влияние эффекта чередования выступов и впадин: сказывается на проработке дендритной лИтой структуры лишь, ОЛЯ локализованных,зон вблизи граней,. образую1й}1Х выступ или впадину, т.е. зон, в которых имеется интенсивная сдвиговая дефор 1ация, а течение металла носит турбулентный характер. Это приводит к образованию последовательно расположенных по игирнне (или {щине) прокатываемой полосы (в зависимости от расположения выступов и впадин относительно направления прокатки) локализованных зон с затрудненной деформацией и .ламинарным течением металла, расположенных вблизи плоской поверхности впадин и выступов. В зонах с затрудненной сдвшч)вой деформацией и ламинарным течением металла сохраняется исходная литая структура. Отсутствие условий для смешения отмеченных зон деформации по ширине (или длине) прок/атываемой полосы ведет к повто рению одного и того же поля напряжения

в шюсксхлВ прокатки и не позволяет прорвботаоъ структуру металла по всему объему дефсфмируемой полосы, следствием чего является недопустимая анизотропия фнзико-механвчёсквх свойств.

Цель иэобретешга - снижение анизотропии физико-механическтас свойств путем создания благоприятных условий для измельчения деноритной структуры и заваривания внутренних дефектов.

Постав)1енная цель достигается тем, что в известном способе прокатки, например, ширснсой полосы постоянного по длине сечения, при котором получают рифленую заготовку с чередованием выступов и впадин деформируют ее в гладких про. г катных валках для получения заготовки с ПЛОСКОЙ по1№рхностью, в соответствии с предлага Алм техническим решением, осушествпяютГ многократное преобразование формы поверхности от плоской к рифленой в нечетных проходах и от рифленой к плоской в четных с заменой впадин рифленой заготовки в каждом предыдущем нечетном проходе выступами последующего нечетного прохода, перекрывающими упомянутые впааины.

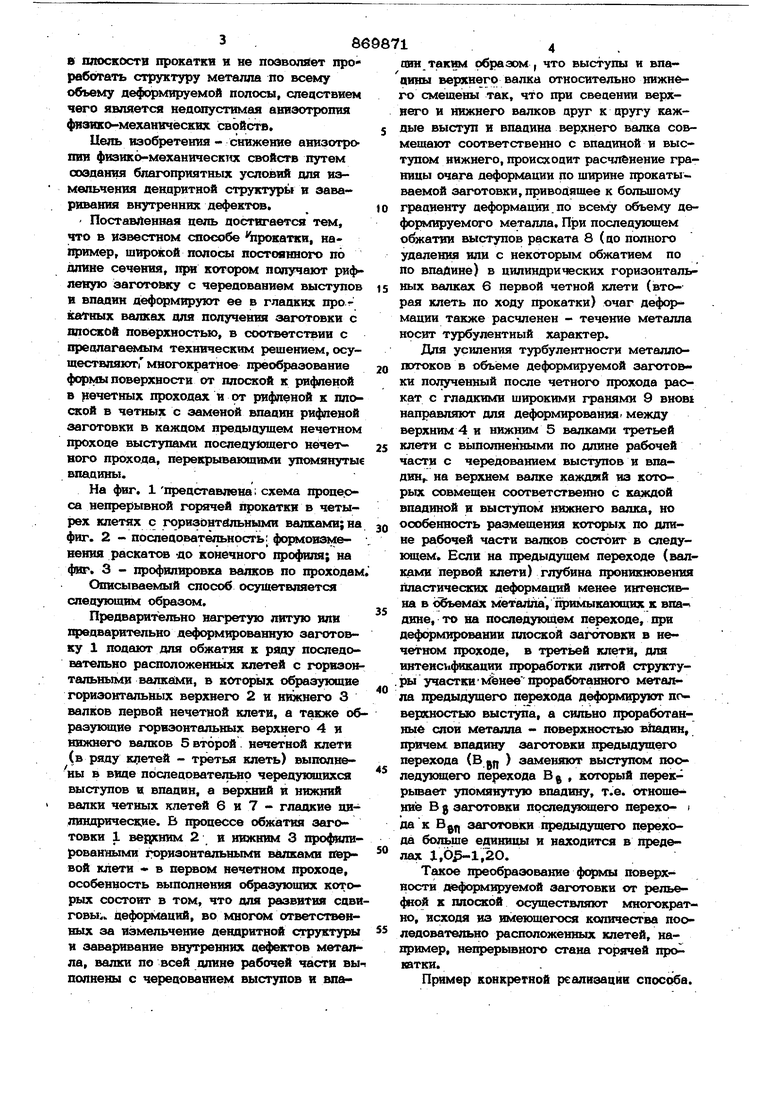

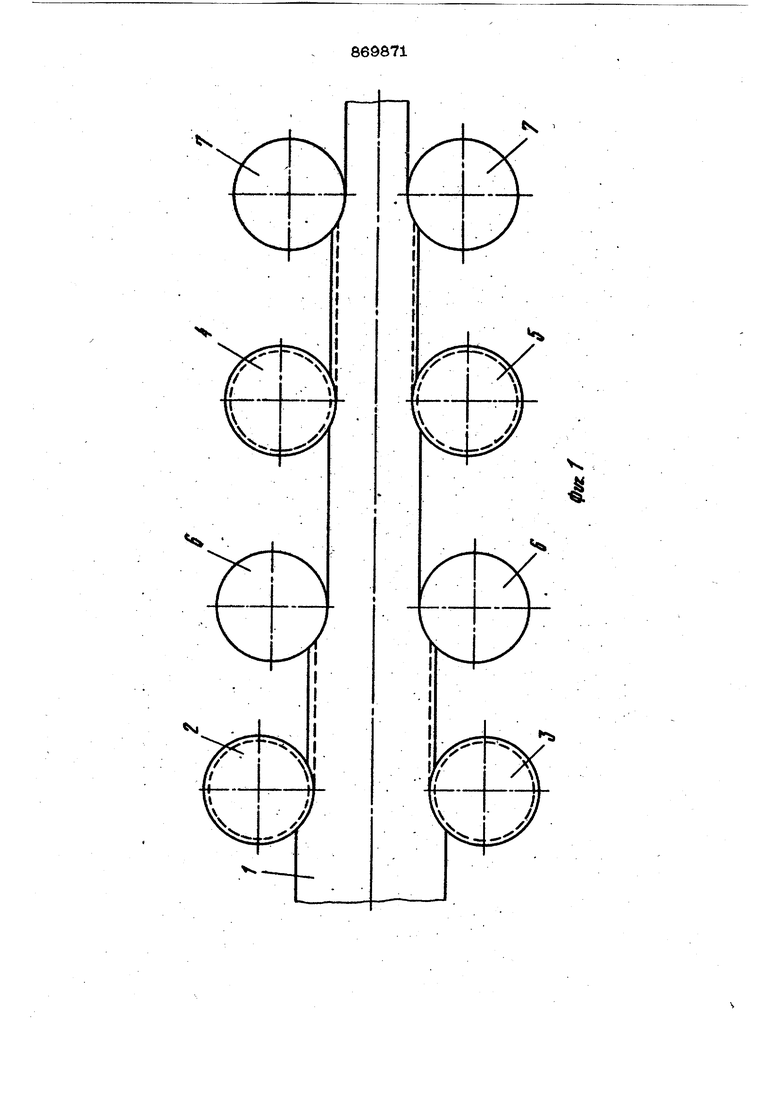

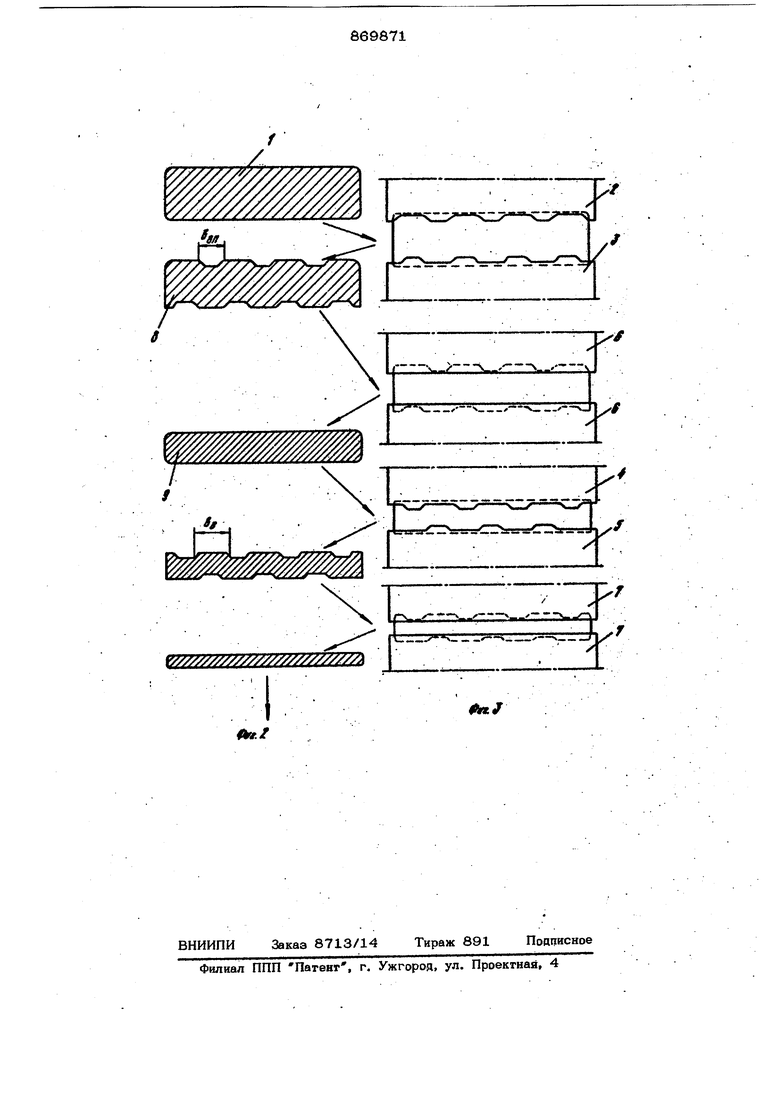

На фиг. 1 представлена: схема проде.оса непрерывной горячей 1фокатки в четырех клетях с горизонтшшными валками; на фиг. 2 - последовательность: формо1 менения раскатов -до конечного профиля; на фиг. 3 - профилировка валков по проходам

Описываемый способ осущетвляется следующим образом.

Предварительно нагретую литую или предварительно деформированную заготовку 1 подают для обжатия к ряду последовательно расположенных клетей с горизонтальными валками, в которых образующие горизонтальных верхнего 2 и нкмснего 3 валков первой нечетной клети, а также образующие горизонтальных верхнего 4 и нижнего валков 5 второй нечетной клети (в ряду клетей - третья клеть) выполнены в виде последовательно чередующихся выступов и впадин, а верхний и нижний валки четных клетей 6 и 7 - гладкие цилиндрические. В процессе обжатия 3€iroтовки 1 2 и нижним 3 профилированными горизонтальными валками первой клети в neiffiOM нечетном проходе, особенность выполнения образующих которых состоит в том, что для развития сдвиговые деформаций, во многом ответственных за измельчение дендритной структуры и заваривание внутренних дефектов метал ла, валки по всей длине рабочей части вы полнены с чередованием выступов и впашш таким образом , что выступы и впадины верхнего валка относительно нижнего смещены так, что при свецении верхнего и нижнего валков друг к другу каждые выступ и впадина верхнего валка совмещают соответственно с впадиной и выступом нижнего, происходит расчленение гршницы очага деформации по щирине прокатываемой заготовки, приводящее к болыиому градиенту деформации. по всему объему дефогялируемого металла. При последующем выступов раската 8 (до полного удаления или с некоторым обжатием по по впадине) в цилиндрических горизонтальных валках 6 первой четной клети (вторая клеть по ходу прокатки) очаг дефор мации также расчленен - течение металла носит турбулентный характер.

Для усиления турбулентности метаплопотоков в объёме деформируемой заготовки полученный после четного прохода раокат с гладкими щирокими гранями 9 BHOBI направляют для деформирования между верхним 4 и нижним 5 валками третьей клети с выполненными по длине рабочей части с чередованием выступов и впадин,, на верхнем валке каждпй из которъпс совмещен соответственно с каждой впадиной и выступом нижнего валка, но особенность размещения которых по длине рабочей части валков состоит в следующем. Если на предыдущем переходе (валками первой клети) глубина проникновения пластических деформаций менее интенсивна в объемах мет алл/а, тфимыкаюших к впаднне, то на последующем переходе, при деформировании плоской заготовки в нечетном проходе, в третьей клети, для интеисьфикации проработки литой структу.ры участкиМенее проработанного металла предыдущего перехода деформируют поверхностью выступа, а сильно проработанные слои металла - поверхностью в 1адин, причем впади за1Ч товки предыдущего перехода (В «ц ) замен$1ют выступом пооледующего перехода В , который перекрьшает упомянутую впадину, т.е. отноще- ниё В л заготовки прследуюшего перехо- да к В 01, заготовки предыдущего перехода больше единицы и находится в пределах 1,,20.

Такое преобразование формы поверхности ;феформируемой захххговки от рельефной к плоской осуществляют многократно, исходя из имеющегося количества пооледовательно расположенных клетей, например, непрерывного стана горячей про натки..

Пример конкретной реализации способа.

Проводилась прокатка непрерывнолйтыХ слябов из алюминиевого сплава АК 4-1 размером 295x206x2500 мм на толстый лист толщиной 80 мм по трем различным вариаитам деформирования: первый - прокатка во. всех проходах на гладких цилин-. дрических валках, вторюй - прокатка сл51ба с однократным преобразованием поверхности широких граней (1 переход) и третий - прокатка с многократным преобразованием поверхности со сме1цением выступов относительно впадин по перехоРезультаты механических испытаний образцов из по трем вариантам В валках с гладкой цИпиндрической повер-. хностью,42,36 39,83 42,56 40,63 С однократным преобразованием поверхнооти (по прото- . типу) 43.25 41,49 48,23 41,71 По предлагаемому способу . . прокатки.44,12 42.16 43,98 42,84

Формула изобретения

Способ прокатки, преимущественно широких полос, при котором получают ри4 леную заготовку с чередованием выступов и впадин, а затем деформтфуют ее в гладких прокатных валках до получе шя заготовки с плоской поверхностью, отличающийся тем, что, с ueitt«J снижения анизотропии физико-механических свойств путем создания благоприятных условий для измельчения дендритной структуры и заваривания внутренних дефектов осуществляют многократное щреобразовани

дам (2 перехода), rictane нагрева до и прокатки за одинаковое количество проходов (11) ог толстого листа каждого варианта прокатки в трех направлениях - в высотном, продольном и поперечном из участков металла, расположенных в центральных и поверхностных слоях листа, были вырезаны образцы для испытаний на растяжение, определялись предел прочности и относительное удлинение. Данные сведены в таблицу.

формы поверхности от плоской к рифленой в нечетных проходах и от рифленой к плоской в четных и заменой впадин рифленой заготовки в каждом предыдущем нечетном проходе выступами последующего нечетного прохода,перекрьгеающими упомянутые

ВШ1ДИНЫ.

Источники информации, принятые во внимание при экспертизе

с. 95-110.

Авторы

Даты

1981-10-07—Публикация

1980-01-18—Подача