Изобретение относится к области механической обработки материалов резанием и может найти применение при обработке заготовок из конструкционных и труднообрабатываемых материалов с предварительным подогревом снимаемого припуска, обработке закаленных сталей и сплавов или деталей с повышенными механическими свойствами поверхностного слоя.

Известен режущий инструмент для термофрикционного резания (Зарубицкий Е. У. Обработка металлов дисками трения.- Машиностроитель, 1980, N 7, с. 31), представляющий собой металлический диск диаметром 400-500 мм, высотой 40-60 мм с хвостовиком. Передняя поверхность инструмента - цилиндрическая поверхность диска, а задняя поверхность инструмента - коническая поверхность нижнего торца диска, имеет значение переднего угла γ = 0o, а угол конусности поверхности нижнего торца (задний угол α ) составляет 5-15o. Материал диска - сталь 50 или сталь 65Г.

Устройства, осуществляющие фрикционно-лезвийное резание, в патентной и технической литературе не обнаружены.

Недостатки указанного выше устройства заключаются в том, что по контуру обработанной поверхности детали образуются наплывы, удаление которых требует дополнительной операции.

Шероховатость обработанной поверхности имеет значение Rz = 50-60 мкм.

Предлагаемое изобретение решает вопросы высокопроизводительного чистового резания предварительно подогретого припуска и получение обработанной поверхности с шероховатостью Rz = 10-15 мкм.

Для достижения этого технического результата предлагается конструкция режущего металлического диска с хвостовиком. Со стороны его нижнего торца имеется цилиндрическая выточка, диаметр которой на 10-12 мм меньше диаметра передней цилиндрической поверхности диска. Передняя цилиндрическая поверхность режущего диска и поверхность выточки соединяются посредством двух диаметрально противоположных прямоугольных окон, причем высота каждого окна равна глубине выточки. На торцевой поверхности выточки закреплена резцовая вставка, в передней части резцовой вставки выполнена плоская опорная площадка с уступом, на которой размещена и закреплена режущая пластина, а форма и размеры опорной площадки и уступа соответствуют форме и размерам режущей пластины из твердого сплава. Своей передней частью резцовая вставка размещена в прямоугольном окне, а ее хвостовая часть прикреплена к диску. Пространственное положение опорной площадки и уступа на резцовой вставке обеспечивает режущей пластине необходимые углы резания (ϕ,ϕ1,γ,α), при этом вершина режущей пластины установлена на расстоянии 10-15 мм от цилиндрической поверхности диска и 1,0-1,5 мм от поверхности нижнего торца режущего диска.

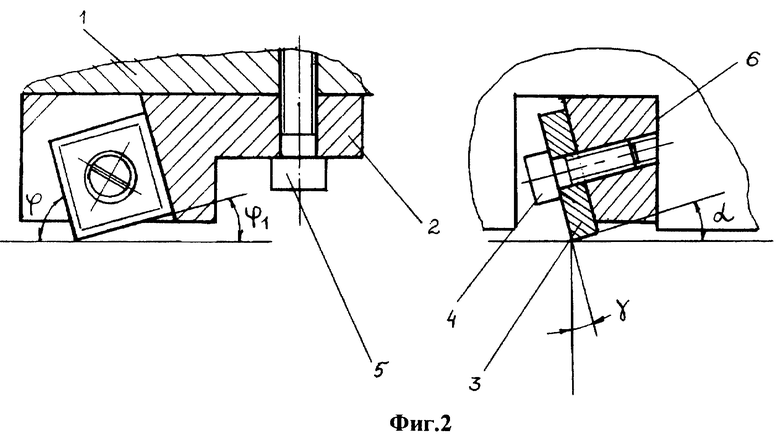

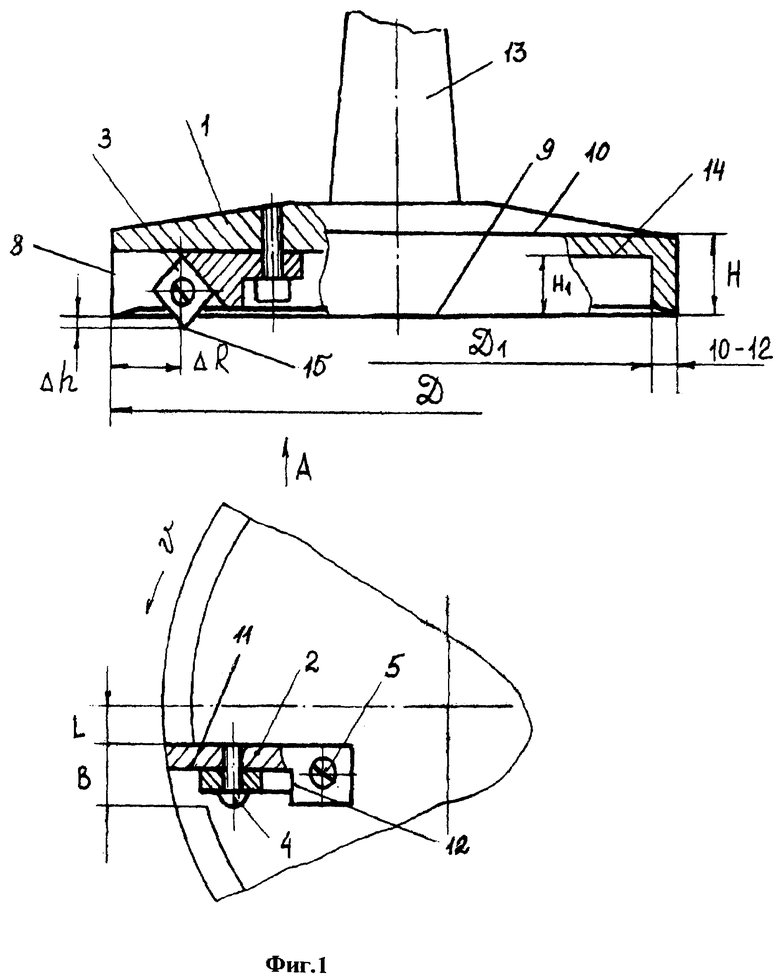

На фиг. 1 показан общий вид режущего диска, а на фиг. 2 - размещение режущей пластины на резцовой вставке и углы резания.

Режущий металлический диск 1 выполнен из конструкционной углеродистой или низколегированной стали (например, стали 45 или стали 40Х) и имеет переднюю цилиндрическую поверхность 8 диаметром D и высотой H и хвостовик 13.

Со стороны его нижнего торца 9 имеется цилиндрическая выточка 14 глубиной H1 = 20-25 мм и диаметром D1, который на 10-12 мм меньше диаметра передней цилиндрической поверхности. Выточка соединена с передней цилиндрической поверхностью посредством двух диаметрально противоположных прямоугольных окон 6. Высота окна равна глубине выточки.

На торцевой поверхности выточки 10 закреплены две резцовые вставки 2, причем передняя часть вставки размещена в окне 6, а задняя часть прикреплена к диску посредством болта 5.

На резцовой вставке 2 находится опорная площадка 11 с уступом 12, на которой размещена пластинка из твердого сплава. Форма и размеры опорной площадки соответствуют форме и размерам режущей пластины.

Опорная площадка 11 и уступ 12 на резцовой вставке 2 занимают строго определенное пространственное положение и обеспечивают режущей пластине 3 необходимые углы резания ϕ,ϕ1,γ,α, при этом вершина режущей пластины 15 находится на расстоянии 10-15 мм от передней цилиндрической поверхности диска и расстоянии 1,0-1,5 мм от торца.

Расстояние от вершины 15 режущей пластины 3 до передней цилиндрической поверхности 8 режущего диска определяет время и температура нагрева припуска, снимаемого режущей пластиной, которая должна находиться в пределах 400-450oC.

Расстояние от вершины 15 до торца диска 9 определяет глубину лезвийного резания, при которой обеспечивается шероховатость Rz = 10-15 мкм и удаление наплывов, заусенцев.

Работа устройства для фрикционно-лезвийного резания осуществляется следующим образом. Режущий диск устанавливается и закрепляется в шпинделе фрезерного станка, вращается с большой скоростью 5-10 м/с и перемещается поступательно со скоростью подачи S = 150-200 мм/мин. В зоне контакта наружной передней поверхности диска с заготовкой на глубине чернового припуска происходит интенсивное трение и выделение тепла. Температура разогрева припуска, удаляемого передней цилиндрической поверхностью режущего диска, достигает 850-1000oC. Одновременно разогревается до температуры 650-700oC поверхность заготовки со стороны нижнего торца диска. В момент начала лезвийного резания температура нагрева поверхности заготовки составляет 400-450oC. От нагрева механические характеристики поверхностного слоя (предел прочности, сопротивление сдвигу и др.) снижаются в несколько раз и чистовой припуск легко срезается режущей пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ФРИКЦИОННО-ЛЕЗВИЙНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2274524C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2099540C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1995 |

|

RU2082925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| КОНДЕНСАТООТВОДЧИК | 1997 |

|

RU2133910C1 |

| УСТРОЙСТВО ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ С МАГНИТНОЙ ОБРАБОТКОЙ | 1999 |

|

RU2162391C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ТЕПЛОНОСИТЕЛЯ | 1995 |

|

RU2082106C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1992 |

|

RU2048663C1 |

| ЗУБОРЕЗНАЯ ГОЛОВКА | 2001 |

|

RU2203784C2 |

| СПОСОБ МОНТАЖА ЦИЛИНДРИЧЕСКИХ КОРПУСОВ ЛИСТОВЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2206424C2 |

Изобретение относится к металлорежущим инструментам и может быть использовано для обработки заготовок из конструкционных, труднообрабатываемых закаленных сталей и чугунов с твердой поверхностью. Высокопроизводительное чистовое резание предварительно подогретого припуска и получение обработанной поверхности с шероховатостью RZ = 10 - 15 мкм достигается тем, что устройство для фрикционно-лезвийного резания содержит режущий диск (1)с цилиндрической передней поверхностью (8) и хвостовиком (13). Со стороны нижнего торца (9) диска выполнена цилиндрическая выточка (14), диаметр которой на 10 - 12 мм меньше диаметра передней цилиндрической поверхности диска. Выточка соединена с передней цилиндрической поверхностью (8) диска посредством двух диаметрально противоположных прямоугольных окон. В выточке (10) закреплены резцовые вставки, причем передняя часть вставки размещена в окне, а задняя часть прикреплена к диску посредством болта. Пространственное положение опорной площадки и уступа на резцовой вставке обеспечивает режущей пластине (3) необходимые углы резания. Вершина режущей пластины (15) находится на расстоянии 10 - 12 мм от передней цилиндрической поверхности (8) диска и 1,0 - 1,5 мм от поверхности нижнего торца режущего диска. 2 ил.

Устройство для фрикционно-лезвийного резания, отличающееся тем, что содержит режущий металлический диск с передней цилиндрической поверхностью и хвостовиком, а со стороны нижнего торца диска выполнена цилиндрическая выточка, диаметр которой на 10 - 12 мм меньше диаметра передней цилиндрической поверхности режущего диска и которая соединена с передней цилиндрической поверхностью режущего диска посредством двух диаметрально противоположных прямоугольных окон, в выточке размещена резцовая вставка с опорной площадкой и уступом с закрепленной на ней режущей пластиной, причем передняя часть резцовой вставки размещена в окне, а хвостовая часть прикреплена к диску, причем пространственное положение опорной площадки и уступа на резцовой вставке обеспечивают режущей пластине необходимые углы резания, при этом вершина режущей пластины установлена на расстоянии 10 - 15 мм от цилиндрической поверхности диска и 1,0 - 1,5 мм от поверхности нижнего торца режущего диска.

| Ближайший аналог не обнаружен | |||

| ЗАРУБИЦКИЙ Е.У | |||

| Обработка металлов дисками трения | |||

| Машиностроитель, 1980 N 7, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| ДИСКОВАЯ ПИЛА ТРЕНИЯ | 0 |

|

SU178645A1 |

| Способ резки холодных стальных заготовок | 1985 |

|

SU1296323A1 |

| Узел уплотнения стеклянных труб в отверстиях трубных досок теплообменного аппарата | 1978 |

|

SU715919A1 |

| ШИРОКОПОЛОСНЫЙ УСИЛИТЕЛЬ С ЦЕПЬЮ КОМПЕНСАЦИИ ВХОДНЫХ ТОКОВ | 2009 |

|

RU2405244C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИАБЕТИЧЕСКИХ ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2431986C1 |

Авторы

Даты

2001-02-10—Публикация

1999-02-01—Подача