Изобретение относится к обработке металлов резанием и может быть использовано при обработке плоских поверхностей заготовок из конструкционных, труднообрабатываемых сталей, высокотвердых чугунов, закаленных сталей и сплавов или деталей с повышенными механическими свойствами поверхностного слоя.

Известен способ высокоскоростного резания металлов, предусматривающий скорость резания более 1000 м/мин и глубину резания менее 0,5 мм. В качестве режущего инструмента используются пластинки из сверхтвердых инструментальных материалов - КНБ, композит, томал и др., красностойкость которых составляет 1200-1300°С. Обработка позволяет получать шероховатость поверхности, сравнимую со шлифованием. Способ описан в статье Боровских Г.В., Якушева О.Б., Желемутдинов А.А «Высокоскоростное фрезерование серого чугуна». - СТИН. - 1993. - С.29-31.

Недостатком указанного способа является необходимость реализации способа на специальных высокоточных дорогостоящих станках, невозможность использования режущего инструмента из твердого сплава из-за его низкой стойкости, интенсивное разрушение режущей кромки инструмента из сверхтвердого материала в условиях ударных нагрузок и при прерывистом резании.

Известен способ фрикционно-лезвийного резания, реализованный в устройстве для фрикционно-лезвийного резания, описанный в патенте RU 2162771, МКИ 7 B 23 D 81/00, В 23 С 5/06, В 23 Р 23/00, 01.02.1999, включающий черновую обработку плоской поверхности с одновременным нагревом силами трения снимаемого припуска, чистовую обработку поверхности металла путем вращательного и поступательного перемещения сборного режущего инструмента в виде металлического диска, со стороны нижнего торца которого выполнена цилиндрическая выточка с размещенной в ней резцовой вставкой с режущей пластиной из твердого сплава, вершина которой размещена на расстоянии ΔR=10-15 мм от цилиндрической поверхности и на расстоянии Δh=1,0-1,5 мм от поверхности нижнего торца. Величина Δh определяет глубину лезвийного резания. Вращение диска происходит со скоростью 5-10 м/с, поступательное перемещение заготовки - со скоростью 150-200 мм/мин.

При черновой обработке поверхность режущего диска нагревает поверхность заготовки до температуры 650-700°С, чистовая обработка лезвийным инструментом происходит при температуре 400-450°С.

Недостатками данного способа являются:

- ограниченная производительность обработки из-за наличия только одной режущей пластины;

- невозможность достижения шероховатости обработанной поверхности менее 10 мкм;

- сложность технологии достижения требуемой геометрии режущей пластины;

- невозможность использования стандартных режущих инструментов для обработки плоских поверхностей.

Перед изобретателями стояла задача повышения производительности процесса обработки плоских поверхностей, снижение шероховатости обработанной поверхности при одновременном упрощении технологии и использовании стандартных режущих инструментов.

Поставленная задача решается заявляемым способом высокоскоростной фрикционно-лезвийной обработки плоских поверхностей, предусматривающим черновую фрикционную обработку заготовки, включающую фрикционный подогрев и чистовую обработку плоской поверхности заготовки путем вращательного и поступательного со скоростью 150-200 мм/мин перемещения сборного режущего инструмента, в качестве сборного режущего инструмента используют торцовую фрезу, помещенную в металлический стакан так, что хвостовик торцовой фрезы установлен и закреплен в центральном отверстии дна стакана.

Черновую обработку проводят нижним торцом стакана с глубиной резания 1,0-2,5 мм, а чистовую обработку осуществляют на глубину лезвийного резания 0,2-1,0 мм режущими пластинами фрезы, вершины которых установлены ниже нижнего торца стакана на расстоянии, равном глубине лезвийного резания и на расстоянии 7-20 мм от наружной поверхности стакана со скоростью 10-30 м/с по металлу, нагретому до температуры 450-550°С. В процессе резания проводят охлаждение фрезы воздушным путем через сквозные отверстия, размещенные равномерно в боковых стенках стакана.

Новым в заявляемом способе является то, что высокоскоростная обработка плоских поверхностей производится стандартной многолезвийной торцовой фрезой с предварительным фрикционным подогревом заготовки до температуры 650-700°С при скорости вращения фрезы 10-30 м/с на глубину лезвийного резания 0,2-1,0 мм с интенсивным охлаждением фрезы за счет воздушной прослойки между боковой поверхностью стакана и фрезой, что обеспечивается размещением вершин режущих пластин на расстоянии 7-20 мм от наружной поверхности стакана и наличием боковых сквозных отверстий в стакане.

Технический результат заявленного способа заключается в том, что применением многолезвийного инструмента достигается повышение производительности процесса обработки за счет увеличения скорости резания до 10-30 м/с, а снижение шероховатости обработанной поверхности до 3-5 мкм достигается за счет высокой окружной скорости и скорости поступательного перемещения, не превышающей значений 150-200 мм/мин. Предварительный фрикционный нагрев снимаемого припуска до температуры 450-550°С позволяет легко снимать металл, прочность которого в 2,0-2,3 раза ниже, чем без нагрева, при этом температура нагрева режущего инструмента не превышает 900°С, что обеспечивает его нормальную технологическую стойкость.

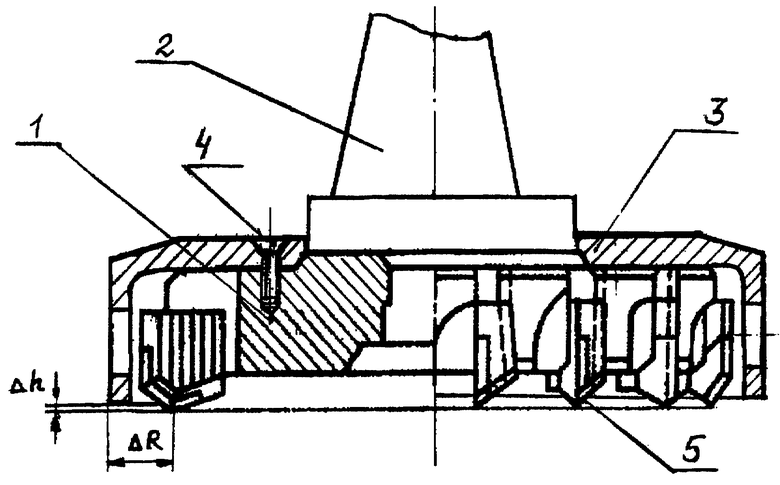

На чертеже представлен разрез устройства для фрикционно-лезвийной обработки, реализующего способ высокоскоростной фрикционно-лезвийной обработки плоских поверхностей.

Способ высокоскоростной фрикционно-лезвийной обработки плоских поверхностей и устройство для его осуществления реализовано на примере чертежа, содержащее корпус фрезы 1 с хвостовиком 2, который установлен и жестко закреплен в центральном отверстии дна металлического стакана 3 с толщиной стенки 3-4 мм из стали 45 или стали 40Х. Стакан 3, в котором предусмотрены сквозные боковые отверстия, скреплен с корпусом фрезы 1 винтами 4, расположенными в отверстиях дна стакана, размещенных равномерно по окружности. Наружная цилиндрическая поверхность стакана 3 расположена по отношению к вершине режущей пластины 5 на расстоянии ΔR=7-20 мм. Нижняя торцовая часть стакана 3 расположена выше вершин режущих пластин 5 фрезы на расстоянии Δh=0,2-1,0 мм, равном глубине лезвийного резания.

Способ осуществляется следующим образом. При вращении и поступательном перемещении с продольной подачей стакан 3 соприкасается с заготовкой и производит разогрев снимаемого припуска и его удаление. Глубина снимаемого чернового припуска зависит от вида обрабатываемого материала и выбирается из условия нагрева снимаемого припуска до температуры не более 700°С.

В процессе своего перемещения от цилиндрической поверхности стакана 3 до режущих пластин 5 нагретый припуск за счет теплопроводности остывает и в момент начала лезвийного резания имеет температуру Θ=450-550°С. При такой температуре прочностные характеристики обрабатываемого материала снижаются и чистовой припуск глубиной 0,2-1,0 мм легко срезает лезвийный твердосплавной инструмент, при этом обеспечивается получение шероховатости обработанной поверхности с Rz=3-5 мкм, а нагрев режущего инструмента не превышает 900°С, чем достигается его необходимая технологическая стойкость.

Преимущества, достигнутые новым способом, заключаются в том, что он позволяет выполнять высокоскоростное торцовое фрезерование плоских поверхностей со скоростью V=10-30 м/с с использованием стандартных торцовых фрез и пластинок из твердого сплава, при этом обеспечивается высокая производительность процесса и качество обработанной поверхности. Повышение производительности достигается за счет увеличения скорости лезвийного резания до 30 м/с и использования многолезвийного, стандартного инструмента, обеспечивающего подачу на зуб не более 0,01-0,03 мм. Благодаря этому шероховатость обработанной поверхности Rz=3-5 мкм стабильно достигается за один проход, и тем самым сокращается время обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 2022 |

|

RU2809615C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-ЛЕЗВИЙНОГО РЕЗАНИЯ | 1999 |

|

RU2162771C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2005 |

|

RU2303509C1 |

| ИГЛОПЛОСКОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2303518C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| СПОСОБ ТОЧЕНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275989C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| СБОРНАЯ ТОРЦОВАЯ ФРЕЗА | 2011 |

|

RU2482941C2 |

| КОМБИНИРОВАННАЯ ДИСКОВАЯ МОДУЛЬНАЯ ФРЕЗА | 2011 |

|

RU2467839C2 |

Способ предусматривает черновую фрикционную обработку заготовки и чистовую обработку путем лезвийного резания при вращательном и поступательном со скоростью 150-200 мм/мин перемещении сборного режущего инструмента. Для повышения производительности обработки и качества обработанной поверхности как сборный режущий инструмент используют торцовую фрезу, помещенную в металлический стакан. При этом хвостовик фрезы установлен и закреплен в центральном отверстии дна стакана, вершины режущих пластин фрезы установлены ниже нижнего торца стакана на расстоянии, равном глубине лезвийного резания, и на расстоянии 7-20 мм от наружной поверхности стакана. При этом для подогрева обрабатываемого металла до температуры 450-550°С черновую обработку проводят нижним торцом стакана с глубиной 1,0-2,5 мм, чистовую обработку осуществляют со скоростью резания 10-30 м/с с глубиной лезвийного резания 0,2-1,0 мм, в процессе обработки производят охлаждение фрезы воздушным путем через сквозные отверстия, размещенные равномерно в боковой стенке стакана. 1 ил.

Способ высокоскоростной фрикционно-лезвийной обработки плоских поверхностей, предусматривающий черновую фрикционную обработку заготовки и чистовую обработку путем лезвийного резания при вращательном и поступательном со скоростью 150-200 мм/мин перемещении сборного режущего инструмента, отличающийся тем, что в качестве сборного режущего инструмента используют торцевую фрезу, помещенную в металлический стакан, при этом хвостовик фрезы установлен и закреплен в центральном отверстии дна стакана, вершины режущих пластин фрезы установлены ниже нижнего торца стакана на расстоянии, равном глубине лезвийного резания, и на расстоянии 7-20 мм от наружной поверхности стакана, при этом для подогрева обрабатываемого металла до температуры 450-550°С черновую обработку проводят нижним торцом стакана с глубиной 1,0-2,5 мм, чистовую обработку осуществляют со скоростью резания 10-30 м/с с глубиной лезвийного резания 0,2-1,0 мм, а в процессе обработки производят охлаждение фрезы воздушным путем через сквозные отверстия, размещенные равномерно в боковой стенке стакана.

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2000 |

|

RU2162171C1 |

| ДИСКОВАЯ ПИЛА ТРЕНИЯ | 0 |

|

SU178645A1 |

| SU 761164 A, 07.09.1980 | |||

| ШИРОКОПОЛОСНЫЙ УСИЛИТЕЛЬ С ЦЕПЬЮ КОМПЕНСАЦИИ ВХОДНЫХ ТОКОВ | 2009 |

|

RU2405244C1 |

Авторы

Даты

2006-04-20—Публикация

2004-01-08—Подача