Изобретение относится к технологии полимерных композиционных материалов при изготовлении формообразующей оснастки, предназначенной для вакуумно-автоклавного формования деталей из армированных пластиков, а именно способу получения армированных пластиков на основе многокомпонентного эпоксидного связующего ВСО-200, и может быть использовано в авиа-, судо- и машиностроении.

Из известных наиболее близкими по технической сущности к заявляемому изобретению являются 2 способа.

Первый способ включает в себя изготовление композиционных материалов для формообразующей оснастки на основе связующего ВСО-200 (ПТР ВИАМ - предварительная технологическая документация, Москва. Всесоюзный институт авиационного материаловедения, 1989 г.)

Связующее ВСО-200 представляет собой многокомпонентное технологическое связующее, предназначенное для пропитки стекло- угле-армирующих наполнителей. Связующее ВСО-200 включает в себя следующие компоненты (мас.ч.): эпокситрифенольная смола - ЭТФ, эпоксидиановая смола - ЭД-20. отвердители: бис-(N,N'- диметилкарбамидодифенилметан) дициандиамид; спирт, ацетон - 50,5:5,5: 2,7:1,6:(15±3,5):(25±5,5), соответственно.

Способ приготовления композиционных материалов (КМ) на основе связующего ВСО-200 заключается в пропитке им волокнистого армирующего наполнителя, сборке пакета из полученного препрега с последующим вакуумно-автоклавным формованием, проводимым в две стадии: создание вакуума порядка 0,7-0,9 кГс/см2, нагрев пакета до 100-110oC со скоростью 0,5-1,5oC/мин, при 105oC подача давления 2-3 кГс/см2 с отключением вакуума, дальнейший нагрев до 120-125oC с выдержкой при этих условиях не менее двух часов, охлаждением со скоростью 1-2oC/мин до 40-60oC на первой стадии и дополнительной термообработке на второй стадии в свободном состоянии при (120, 150, 180)oC с выдержкой при этих температурах в течение 1,1, 2-х часов соответственно.

Недостатком указанного способа является длительный цикл изготовления (порядка 12 часов), особенно в условиях вакуумного автоклава, что требует больших энергозатрат. При этом, вследствие отключения вакуума и подаче давления во время формования, возможно затормаживание естественного процесса реакции поликонденсации и выхода летучих продуктов, образующихся в материале при гелеобразовании. Это может привести к накоплению летучих продуктов внутри полимера с последующим резким выбросом из него, и, как следствие, получению пористых материалов, короблению, недоотверждению армированных пластиков.

Второй способ, выбранный в качестве прототипа, для изготовления композиционных материалов для формообразующей оснастки (авт.св. 1677961 A1, МКИ B 29 C 45/20, 1989), включающий пропитку волокнистого армирующего наполнителя полимерным связующим, содержащим эпокситрифенольную смолу, эпоксидиановую смолу, бис- (N,N'-диметилкарбамидо-дифенилметан) в спирто-ацетоновом растворителе, сборку пакета из полученного препрега и последующее вакуум-автоклавное формование заготовки при 120-130oC и давлении 2-3 кГс/см2 в течение 2-3 часов, причем в связующее дополнительно вводят дициандиамид, и компоненты связующего - эпокситрифенольную смолу, эпоксидиановую смолу, бис-(N, N'-диметилкарбамидодифенилметан) и дициандиамид берут, соответственно, в массовом соотношении: 100:(5-15); (4-6); (2-4). Отформованную заготовку охлаждают до комнатной температуры и подвергают дополнительной термообработке при 180-200oC в течение 2-3 часов.

Недостатком указанного решения является длительный цикл формования и низкие прочностные характеристики оснастки.

У известных решений и заявляемого изобретения имеются следующие сходные существенные признаки: пропитка волокнистого армирующего наполнителя полимерным связующим, содержащим эпокситрифенольную смолу, эпоксидиановую смолу, бис-(N, N'- диметилкарбамидодифенилметан), дициандиамид в спирто-ацетоновом растворителе, сборка пакета из полученного препрега и последующее вакуумно-автоклавное формование заготовки при температуре максимального отверждения (120-130oC) и давлении 2-3 кГс/см2.

Недостатком обоих известных решений является длительный цикл формования. Указанный недостаток обусловлен тем, что режим вакуумно-автоклавного формования необоснованно затянут.

Предлагаемым изобретением решаются следующие задачи: время отверждения материалов в автоклаве сокращается в 3,2 раза, облегчаются условия формования. Сокращаются трудо-энергозатраты, улучшаются прочностные свойства полученных пластиков, за счет беспористости матрицы пластики получаются без расслоений и короблении. Осуществлена возможность применения экспресс-анализа режима отверждения в производственных условиях, что дает возможность гибкого управления режимом термоотверждения и точного установления времени его завершения.

Для достижения этого технического результата в известном способе изготовления композиционных материалов для формообразующей оснастки, включающем приготовление препрегов путем пропитки армирующего наполнителя полимерным связующим, содержащим эпокситрифенольную смолу, эпоксидиановую смолу, отвердитель латентного типа - бис- (N,N'-диметилкарбамидодифенилметан) и дициандиамид в спирто- ацетоновом растворителе, сборку пакета из полученного препрега и последующее вакуум-автоклавное формование заготовки при температуре максимального отверждения с выдержкой на этой температуре до полного отверждения с последующим охлаждением до комнатной температуры и давлении 2-3 кГс/см2 в связующее ВСО-200 дополнительно вводят хлормедный комплекс - дихлоро-(бис)- 2-меркапто-5-трихлор-ацетил-амино-1,3,4-тиадиазол меди (II) состава [CuA2Cl2] , где A - 2-меркапто-5-трихлор-ацетил-амино-1,3,4-тиадиазол, при следующем соотношении компонентов (мас.ч.):

Эпокситрифенольная смола - ЭТФ - 50,5±0,1

Эпоксидиановая смола - ЭД-20 - 5,5±0,1

Бис-(N,N'-диметилкарбамидодифенилметан) - 2,7±0,1

Дициандиамид - 1,6±0,1

Спирт - 15,0±3,5

Ацетон - 25,0±5,5

Хлормедный комплекс - 0,05-0,5,

причем нагрев заготовки ведут под неразрушающим электрофизическим контролем с непрерывным измерением электрофизических параметров - электропроводимости и тангенса угла диэлектрических потерь до установления нулю первой производной этих параметров по времени, по которым судят об окончании процесса отверждения. При этом нагрев до температуры максимального отверждения (125oC) ведут со скоростью 2,3 -2,7oC/мин с выдержкой на этой температуре до конца отверждения в автоклаве с последующим охлаждением до комнатной температуры. Предлагаемое связующее выступает под маркой ВСО-200У (улучшенное).

Таким образом, заявляемый способ приготовления КМ для формообразующей оснастки содержит вышеуказанные существенные признаки, совокупность которых направлена на решение поставленных задач. По имеющимся у автора сведениям, совокупность существенных признаков, характеризующих сущность заявляемого способа неизвестна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению автора, сущность заявляемого изобретения не следует явным образом из известного уровня техники, так как из него не выявляется совокупность признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе может быть многократно использована с поучением технического результата, заключающегося в улучшении физико-механических свойств, в частности прочностных свойств полимерных КМ и ускорении цикла термоотверждения, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

Заявляемый способ реализован следующим образом:

Примеры конкретного выполнения.

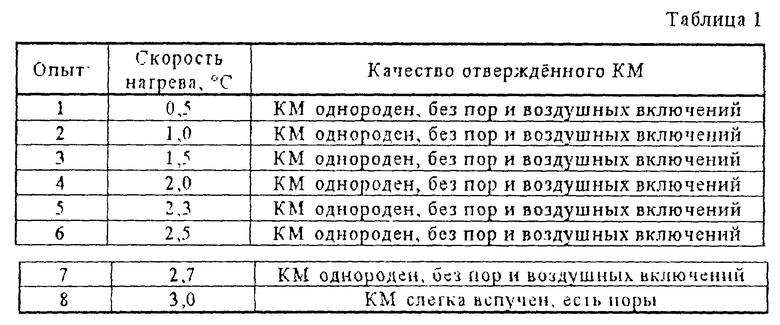

Пример 1. Берут 8 равных частей по 25 мл связующего ВСО-200У, содержащего в своем составе 99 мас.ч. связующего ВСО-200 и 0,1 мас.ч. хлормедного комплекса [CuA2Cl2] , где A - 2- меркапто-5-трихлор-ацетил-амино-1,3,4-триазол. Каждую часть связующего помещали в электрофизическую ячейку, представляющую собой высокую стеклянную пробирку с двумя медными плоскопараллельными электродами (диаметр рабочего электрода - 1 см), провода от которых подсоединены к измерителю типа Е-7-8. Ячейка погружалась в термопечь, и каждая часть связующего поочередно нагревалась со скоростью от 0,5 до 3,0oC/мин с интервалом в 0,5oC/мин от комнатной температуры до температуры максимального отверждения 125oC с выдержкой на 125±2oC до полного отверждения, характеризуемого достижением равенства нулю первой производной непрерывно изменяемых в ходе нагрева параметров: электропроводимости (G) и тангенса угла диэлектрических потерь (tgδ). Данные приведены в таблице 1, которая отражает влияние скорости нагрева на качество КМ после отверждения.

Данные таблицы 1 свидетельствуют, что повышение скорости нагрева за 2,7oC/мин вызывает появление пор, вспучивание КМ, поэтому предельно высокой скоростью нагрева принята 2,7oC/мин, а при всех скоростях нагрева ниже 2,7oC/мин материал получается однородным, без пор и воздушных включений. Так как в поставленные задачи входило не только качество, но и сокращение времени отверждения при сохранении тех же качественных характеристик, поэтому за минимальный предел принята скорость 2,3oC/мин. Наиболее приемлемой для сохранения однородного продукта при максимальном сокращении времени отверждения при оптимальном режиме выбрана скорость 2,5oC/мин. Так как свойства армированных пластиков в первую очередь зависят от свойств связующего, по отлаженному режиму отверждения самого связующего ВСО-200У, содержащего 0,1 мас.ч. хлормедного комплекса состава (CuA2Cl2] отверждают продукт на его основе - полуфабрикат - препрег - с различным количеством слоев.

Пример 2. Препреги готовили следующим образом: стеклоткань марки Т-10-80 предварительно высушивали в течение часа при 100oC для удаления влаги. Вырезали из нее образцы размером 40х60 мм каждый. Количество слоев выбиралось от 1 до 100 слоев. Каждый слой пропитывали связующим в течение 5 мин. Для исследования процесса гелеобразования композитов образец препрега с заданным количеством слоев подвешивали в термопечи, а рядом подвешивался препрег с тем же количеством слоев, помещенный в электрофизическую ячейку между двумя латунными отполированными дисками, являющимися электродами электрофизической ячейки для препрегов с диаметром рабочего электрода 25 мм и давлением поджима одного из электродов к другому 2,5 кГс/см2. После этого провода от электродов подключали к измерителю типа Е-7-8. Включали нагрев со скоростью 2,5oC/мин до 125oC с выдержкой на этой температуре 125±2oC до достижения нулю первой производной электропроводимости G и тангенса угла диэлектрических потерь tgδ. В результате электрофизического контроля фиксировалось время отверждения композитов, соответствующее контрольным точкам измерения G от Gmax.

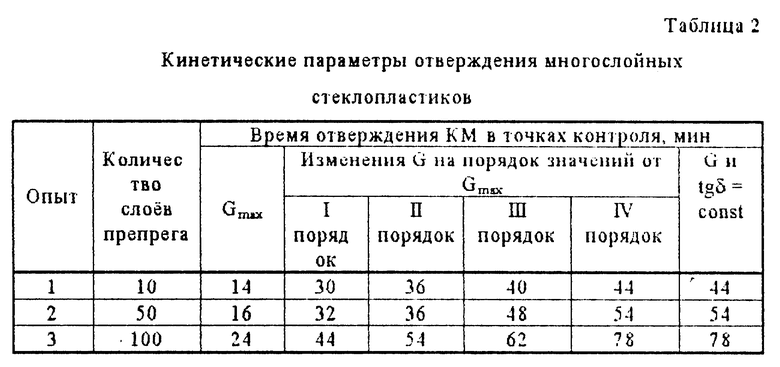

В таблице 2 приведены кинетические параметры цикла отверждения многослойных стеклопластиков на основе ВСО-200У, имеющей в своем составе хлормедный комплекс состава (CuA2Cl2], по заданному ускоренному режиму, установленные на основании данных электрофизического анализа при контроле процесса отверждения КМ.

Известно, что данные электропроводимости (G), изменяющиеся в процессе отверждения на порядок значений от ее максимального значения, характеризуют глубину отверждения материала. По достижении порядка изменения G от Gmax в четвертом значении изменения порядка значения электропроводимости и далее постоянных значений G и tgδ устанавливают полное время отверждения материалов. Как следует из таблицы 2, время отверждения при изменении количества слоев на десятичный порядок значений (т.е. от 10 до 100 слоев) изменяется почти вдвое, а при изменении порядка значений величины G от Gmax до конца отверждения составляет 30-60 мин. Таким образом, новое решение снижает время отверждения, используемое в технических решениях, почти на порядок. Как видно из данных таблицы 2, время нагрева зависит от толщины КМ и легко улавливается при неразрушающем контроле композитов.

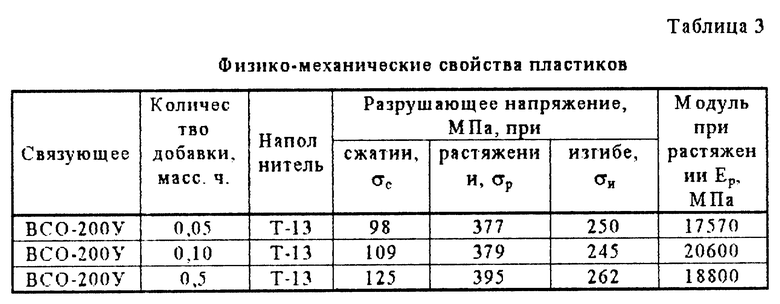

Пример 3. Для сравнения прочностных характеристик пластиков, полученных методом вакуум-автоклавного формования, образцы препрегов получали пропиткой двумя связующими: связующим ВСО-200 (ПТР ВИАМ) и новым связующим ВСО-200У. включающим в себя различные количества добавок комплексного соединения состава [CuA2Cl2] : от 0,05 до 0,5 мас.ч. Образцы предварительно высушенной при 100oC в течение часа стеклоткани Т-13 нарезали размером 350х350 мм из шести слоев каждый и собирали пакет со схемой укладки слоев по отношению друг к другу <0o. Готовые образцы препрегов помещали между двумя цулагами (стальной лист толщиной 1 см), смазанными разделительной смазкой. Между первым слоем препрега и последним укладывали электроды в виде медных пластинок с диаметром рабочего электрода 1 см. Заготовку помещали в вакуумный мешок, из которого наружу выводили провода от электродов и вакуумную трубку. Герметичность достигалась с помощью вакуумного жгута. Выводы от электродов через щит автоклава подключались к измерителю типа Е-7-8. Отверждение образцов препрега проводили в вакуумном автоклаве под неразрушающим электрофизическом контроле по режиму: нагрев со скоростью 1,5-2,5oC/мин до 120-130oC/мин, выдержка на этой температуре по достижению нулю первой производной G и tgδ по времени, охлаждение до комнатной температуры. После отверждения образцы испытывались на механические свойства. Сравнительные физико-механические свойства пластиков, полученные на основе связующих ВСО-200, ВСО-200У и связующего прототипа приведены в таблице 3.

Как видно из данных таблицы 3, разрушающее при изгибе у пластиков на связующем ВСО-200У существенно превышает этот показатель у прототипа (в 2,7 - 2,9 раза) при всех рассмотренных количествах добавок комплексного соединения в составе связующего ВСО-200У. Данные прочностных характеристик при сжатии, растяжении, модуль при растяжении у предложенного технического решения по сравнению с аналогом (ПТР ВИАМ) также улучшены, причем по показателю разрушающего напряжения при сжатии в 1,2 - 1,5 раза (у прототипа эти данные отсутствуют) для всех предложенных количеств добавки комплекса [CuA2Cl2]. Таким образом, присутствие комплексного соединения в составе связующего ВСО-200 обусловливает улучшение прочностных свойств композитов и сокращает время их отверждения в 3,2 раза, что позволяет применить предложенный способ изготовления стеклопластиков методом вакуумно-автоклавного формования только в условиях вакуумного автоклава без дополнительной термообработки вне автоклава.

Таким образом, предлагается одноступенчатый режим получения композиционных материалов для формообразующей оснастки на основе связующего ВСО-200У, дополнительно содержащего в своем составе комплекс [CuA2Cl2], позволяющий получать стеклопластики с более высокими механическими свойствами, чем у аналога и прототипа, снизить трудо- и энергозатраты, сократить время термоотверждения в автоклаве стеклопластиков на основе аналога в 3,2 раза, облегчить условия формирования, применить экспресс-анализ режима отверждения в производственных условиях, и, таким образом, обеспечить гарантированное качество полученных армированных пластиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1999 |

|

RU2172328C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2263690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ | 2000 |

|

RU2176255C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2102407C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559495C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601486C1 |

Изобретение относится к технологии полимерных композиционных материалов (КМ) при изготовлении формообразующей оснастки, предназначенной для вакуумно-автоклавного формования деталей из армированных пластиков. Изобретением решаются следующие задачи: время отверждения материалов в автоклаве сокращается в 3,2 раза, облегчаются условия формования, сокращаются трудо-, энергозатраты, улучшаются прочностные свойства получаемых пластиков, материалы получаются однородными по объему, без расслоений и короблений. Осуществлена возможность применения экспресс-анализа режима отверждения КМ в производственных условиях, что дает возможность гибкого управления режимом термоотверждения и точного установления времени его завершения. В связующее ВСО-200 вводят дополнительно хлормедный комплекс. Компоненты связующего - эпокситрифенольную смолу, эпоксидиановую смолу, отвердитель латентного типа, дициандиамид, спирт, ацетон и хлормедный комплекс вводят в массовом соотношении (мас. ч. ): 50,5:5,5:2,7:1,6:15±3,5:25±5,5:0,05-0,5. Нагрев заготовки ведут под неразрушающим электрофизическим контролем в условиях вакуумного автоклава с непрерывным контролем электрофизических параметров: электропроводимости и тангенса угла диэлектрических потерь до установления нулю первой производной этих параметров по времени, по которым судят об окончании процесса отверждения. При этом нагрев до температуры максимального отверждения (125oC) ведут со скоростью 2,3 - 2,7oС/мин, обеспечивающей беспористость материала, с выдержкой на температуре 125oС до конца термоотверждения в автоклаве и последующим охлаждением до комнатной температуры. Связующее выступает под маркой ВСО-200 У (улучшенное). 3 табл.

Способ изготовления композиционных материалов для формообразующей оснастки, включающий приготовление препаратов путем пропитки армирующего наполнителя полимерным связующим, содержащим эпокситрифенольную смолу, эпоксидиановую смолу, бис-(N,N'-диметилкарбамидодифенилметан) и дициандиамид в спиртоацетоновом растворителе, сборку пакета из полученного препрега в последующее вакуумно-автоклавное формование заготовки при температуре максимального отверждения с выдержкой на этой температуре до полного отверждения с последующим охлаждением до комнатной температуры и давлении 2 - 3 кГс/см2, отличающийся тем, что в связующее ВСО-200 дополнительно вводят хлормедный комплекс - дихлоро-(бис)-2-меркапто-5-трихлор-ацетил-амино-1,3,4-тиадиазол меди (II) при следующем соотношении компонентов, мас.ч.:

Эпокситрифенольная смола - ЭТФ - 50,5 ± 0,1

Эпоксидиановая смола - ЭД-20 - 5,5 ± 0,1

Бис-(N,N'-диметилкарбамидодифенилметан) - 2,7 ± 0,1

Дициандиамид - 1,6 ± 0,1

Спирт - 15,0 ± 3,5

Ацетон - 25,0 ± 5,5

Хлормедный комплекс - 0,05 - 0,5

причем нагрев заготовки до температуры максимального отверждения 125oC и выдержку при этой температуре до полного отверждения с последующим охлаждением до комнатной температуры осуществляют со скоростью 2,3 - 2,7oC/мин и в ходе нагревания непрерывно фиксируют значения электропроводимости и тангенса угла диэлектрических потерь до установления нулю первой производной этих параметров по времени, по которым судят о завершении процесса отверждения.

| SU 1677961 A1, 10.04.1996 | |||

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1991 |

|

RU2028334C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2000-07-20—Публикация

1999-08-06—Подача